异型管管翅式换热器性能研究

徐荣吉 沃 龙 王瑞祥 王随林

(北京建筑大学 北京市建筑能源高效综合利用工程技术研究中心 北京 100044)

管翅式换热器结构紧凑、换热高效、便于加工和装配,在动力、食品、化工、空调和制冷工程等领域中应用广泛,以强化其性能为目标的结构优化是研究的热点[1-2]。翅片结构经历了平直翅片、波纹翅片、间断翅片(百叶窗或冲缝)到涡发生器翅片的发展,复杂的翅片结构,能够提高空气侧换热能力,也会增大空气侧流动阻力[3-4]。在管型上,以小管径和椭圆管为主要研究方向,管型优化可以有效降低空气压降,减少风机能耗[5]。

U.T.Joyner等[6]为了削弱圆管后的尾流区,实验研究了椭圆型和锐尖型管束换热器,获得了更低的压力损失。Wang L.B.等[7]运用萘升华法实验研究了每个扁管配4个涡发生器的管翅式换热器上局部和平均的传热传质情况,给出了传热性能、努塞尔数与摩擦因数的关系。周俊杰等[8]采用数值模拟的方法研究了圆管平翅片、圆管开缝翅片和椭圆管开缝翅片换热器的阻力特性和换热特性,发现椭圆管相比于圆管具有更优的阻力特性和综合性能。王定标等[9]设计了一种新型异型扁管,运用Fluent软件模拟其性能,与圆管、椭圆管和弹性管的管束性能进行了对比,发现在出口温度略有提升的基础上压降最高降低了30%。赵兰萍等[10]研究了管排数、翅片间距和材料导热率对矩形翅片椭圆管束流动换热性能的影响。A.M.Lavasani等[11]对凸型管管束进行了实验研究,认为凸型管管束的热工水力性能是同当量直径圆管的6倍以上。D.Bacellar等[12]研究认为翅片的重要性会随着管道尺寸的减小而降低,所以他们设计了一种有别于椭圆管和扁管的小尺寸新型管束换热器,其性能高于微通道换热器,并进行了形状的优化。Wang Pengfei等[13]研究了椭圆管离心率和旋转角对换热器性能的影响,认为椭圆率为0.6且旋转角为30°的斜椭圆型翅片管换热器拥有最佳的换热和流动特性。刘妮等[14]研究了管径、管排数和翅片间距对椭圆管百叶窗管翅式换热器的影响,分析了各因素产生影响的原因。

管翅式换热器在管型方向的研究主要集中于椭圆管与翅片的匹配上,而对圆管和椭圆管外的管型研究较初步。本文提出一种异型管的设计方法,建立了管翅式换热器的数值模型,采用Fluent软件模拟管型、迎风方向和翅片间距对换热器性能的影响,并对空气侧的温度、压力和速度分布进行分析。

1 物理模型及计算方法

1.1 管型设计

影响管翅式换热器性能的一个重要因素是圆管后存在较大的涡流区,气动特性差,扰流阻力高。故把圆管改为椭圆管或异型管是一种有效的优化方法,管型截面向流线型的转化可以显著降低空气侧压降。

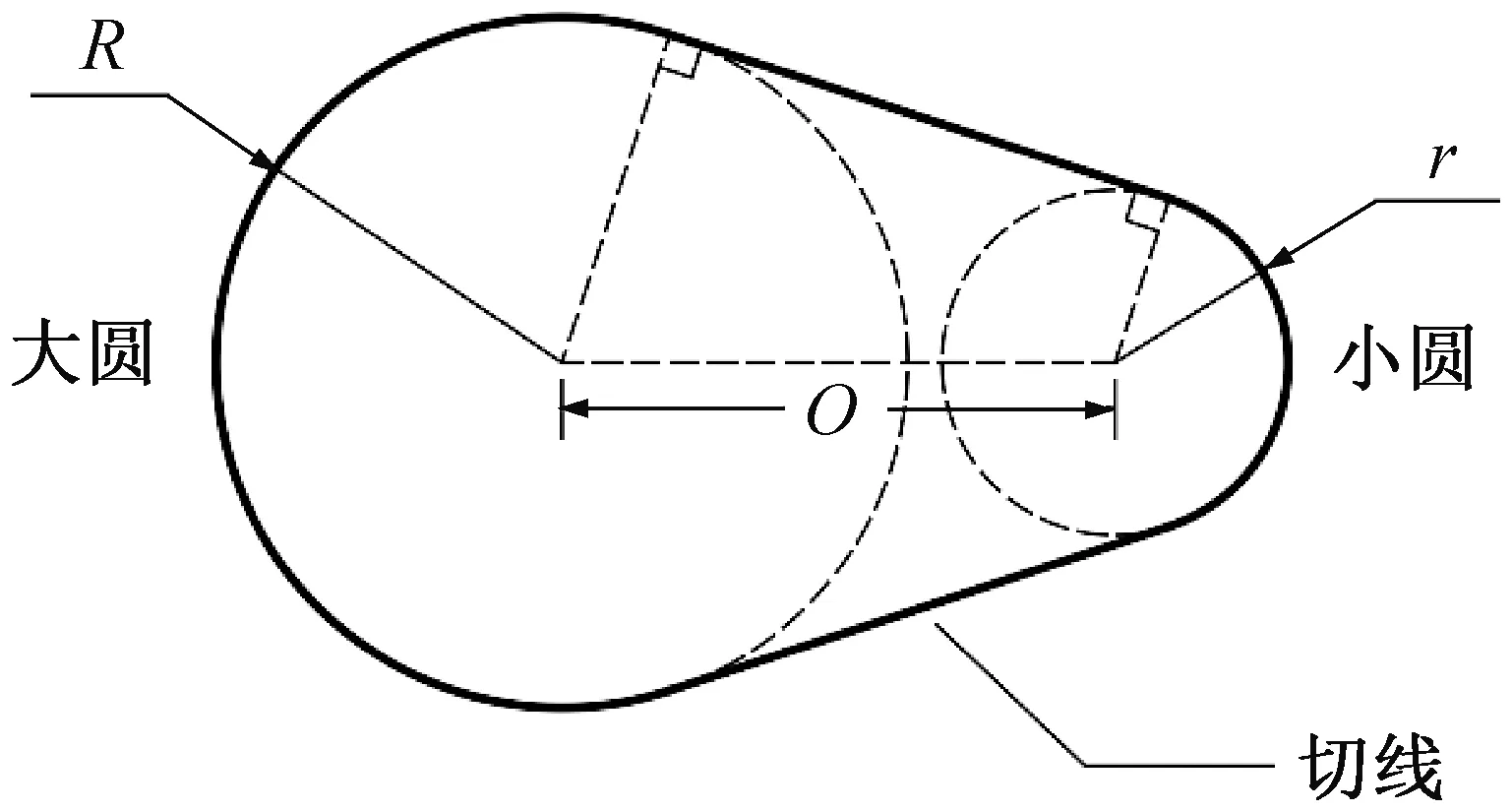

异型管的管型截面是通过大小不同的两个圆加两条切线得到,其特征参数是大圆、小圆的半径和其圆心距,如图1所示。通过改变小圆半径r与大圆半径R的比值、圆心距O与大圆半径R的比值,可以得到所有形状的异型管。r与R的比值取0~1;O与R的比值取1~2。同理,椭圆的相关参数是长短轴,最小的椭圆率取0.5。

图1 异型管截面

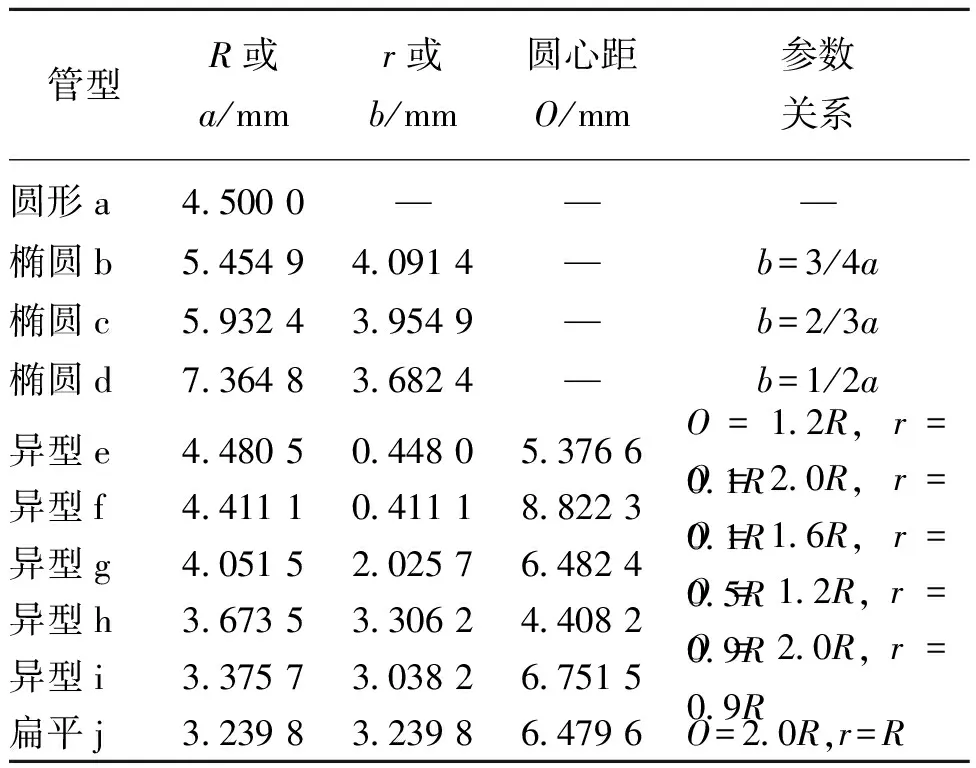

为了保证换热器制冷剂侧的水力特性一致,本文设计的管型均保持与直径为9 mm的圆管a有相同的水力半径,一共是5种异型管、3种椭圆管和1种扁平管,分别命名为b、c、d、e、f、g、h、i和j,如图2所示。

图2 异型管和椭圆管的变化过程

由图2可知,异型管e、f、g、h、i是O/R和r/R5种不同取值的结果,e和f近似于下落速度不同的液滴(r/R=0.1),h和i近似于扁平程度不同的扁管(r/R=0.9),g则是两个比值均取中值的形状,圆管a和扁平管j则是管型变化的极点情况。具体管型参数如表1所示。

表1 管型参数

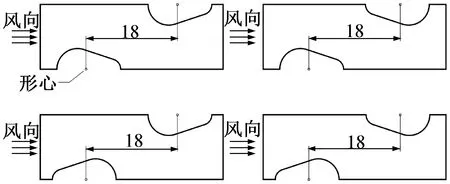

因为异型管的形状与圆管和椭圆管不同,一端圆大,另一端圆小,应考虑迎风方向的影响。管排数N=2时,共存在4种排布方式,如图3所示,其中,左侧为空气入口,右侧为出口。

图3 异型管不同迎风方向排布

1.2 几何模型和计算工况

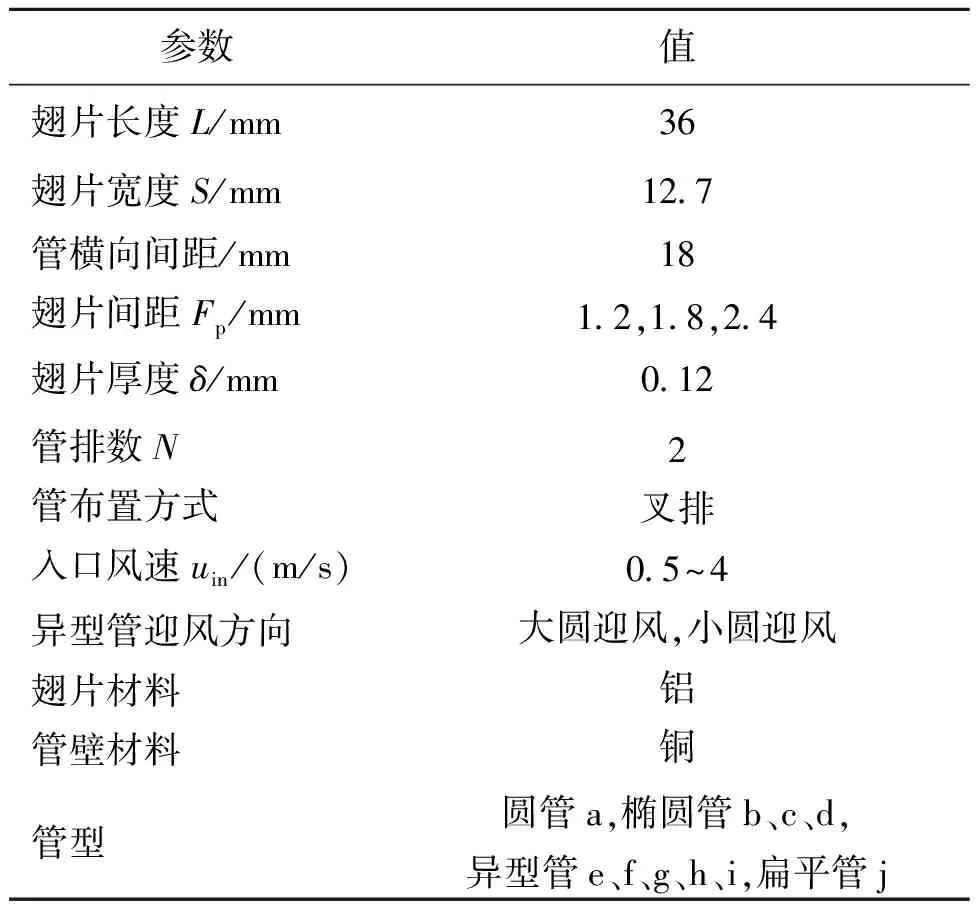

以图2及表1所示管型为研究对象,换热器的结构参数和计算工况如表2所示。

表2 换热器结构参数和计算工况

管翅式换热器的管外空气流动和换热沿管长方向存在周期性,所以可以只选择一个周期单元作为模拟对象。同时,换热器的管道存在对称面,空气在对称面两侧的流动和换热存在对称性,所以可以只选择纵向相邻的两根管道对称面的中间区域进行分析研究。为了满足进出口边界条件的设置需求及Fluent模拟计算的稳定性,将入口区域延长2倍的翅片长度距离,出口区域延长5倍的翅片长度距离,既可避免入口效应,也可消除出口处的回流。最终确定的计算区域如图4所示,翅片上方和下方是一半翅片间距厚度的空气流动层,这样的计算区域既能有效显示流动和换热情况,又能节约计算资源。

图4 计算区域

具体研究思路为:首先,以异形管g为对象,确定异型管换热器最优的迎风方向排布;然后,在最优迎风方向排布下,研究不同风速下所有管型换热器的换热和阻力特性,进行对比分析,得到最优管型;最后,研究翅片间距对异型管及圆管换热器的阻力特性和综合性能强化的影响。

1.3 控制方程及数值计算方法

为了简化计算,对管翅式换热器换热单元模型进行如下假设:1)空气为常物性,流动为不可压缩流动;2)空气在壁面上无滑移;3)换热器金属的导热系数很大,认为翅片和管壁均保持常数温度[13,15];4)不考虑自然对流和辐射换热的影响;5)不考虑翅片与管道之间的接触热阻。

管翅式换热器空气侧换热为常物性三维稳态流动换热问题,流动传热的控制方程为[13]:

连续性方程:

(1)

动量方程:

(2)

(3)

(4)

能量方程:

(5)

流动为紊流,故采用k-ωSST湍流模型,速度和压力的耦合采用Simple算法,各方程的离散均采用二阶迎风格式。入口为速度入口边界条件(0.5~4 m/s),温度为308 K;出口为压力出口边界条件;管壁采用常壁温边界条件(318 K),翅片材料为铝,温度为318 K;对称面采用对称性边界条件,周期面采用周期性边界条件;翅片与空气接触表面为流固耦合面。

设置出口面的平均温度监测和入口面的平均压力监测,当这两个值不再随迭代步数变化,且能量方程的残差收敛至10-7以下,其他方程收敛至10-5以下时,则认为计算收敛。

1.4 网格划分及无关性验证

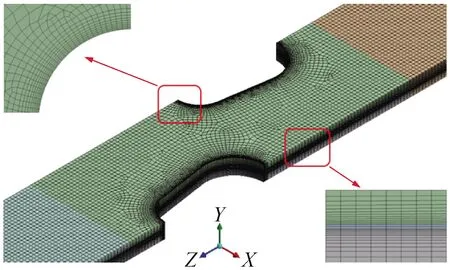

所有计算区域均采用六面体网格,因为采用的流动模型为k-ωSST模型,所以在流固耦合面附近的流体区域,需要边界层进行加密,并保证y+<1。管壁外侧的第一层网格厚度为0.03 mm,边界层的层数为10,增长率为1.15;翅片外侧的增长率为1.2,网格层数为12,如图5所示。

图5 换热单元网格

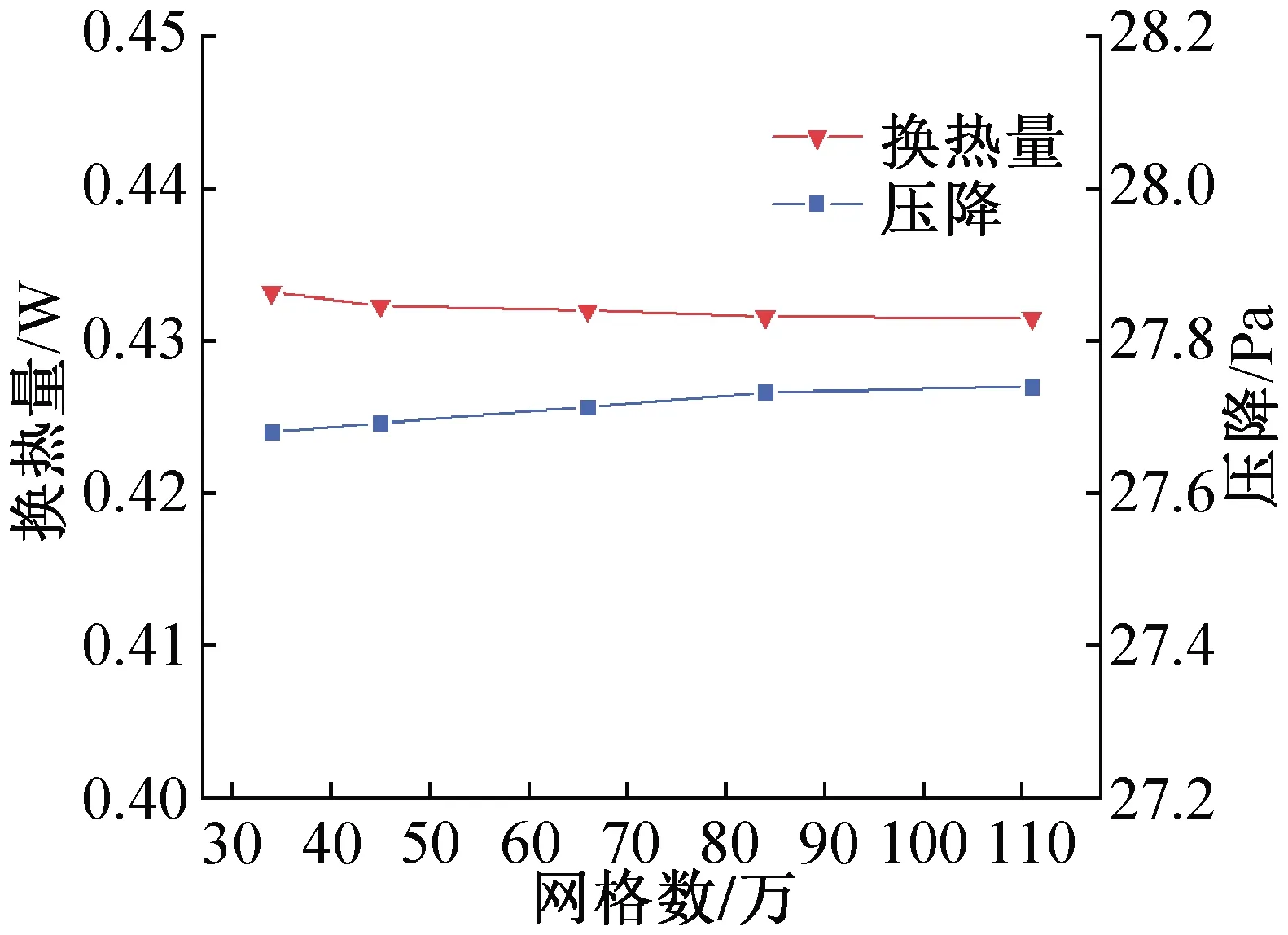

为验证网格的无关性,选择了34万、45万、66万、84万和111万5种数量的网格进行计算,不同网格的计算结果如图6所示。在空气进口速度为3 m/s时,网格数为66万的换热量计算结果与网格数为84万的计算结果相比,换热量偏差仅为0.07%,压降偏差仅为0.04%,可视为精度得到了保证。为节省计算时间,最终采用的网格数为66万。

图6 网格无关性验证(圆管,风速3 m/s)

1.5 实验验证

为验证计算结果的可靠性,采取上述网格划分方法和数值计算方法,按照Wang Chichuan等[16]实验研究的圆管换热器尺寸(N=2,L=49.27 mm,S=12.7 mm,Fp=2.23 mm,D=10.23 mm)进行计算,结果对比如图7所示。表面传热系数最大偏差为13.21%,平均偏差为12.13%;压降最大偏差为8.69%,平均偏差为4.70%,模拟计算值与实验值符合较好。

图7 表面传热系数和压降的实验验证

1.6 数据处理

采用空气进出口平均温度为定性温度,数据处理中用到的主要公式如下:

流道特征长度[15]:

de=4FCL/A

(6)

最小流体通过面积:

FC=(S-D)Fp

(7)

计算区域内参与换热的总面积:

A=2SL-NπD2/4+FpπD

(8)

式中:N为管排数;D为圆管直径;对于椭圆管和异型管,可以直接从建模软件中读取FC和A。

雷诺数:

Re=ρuinde/μ

(9)

阻力因子:

(10)

表面传热系数:

(11)

努塞尔数:

Nu=hde/λ

(12)

等流量约束下的换热性能强化评价指标[17]:

(13)

式中:Nu0、f0、Δp0和h0分别为圆管换热单元的努塞尔数、阻力因子、压降和表面传热系数。当(Nu/Nu0)/(f/f0)>1时,表示该强化方法是有益的,值越高,换热器的综合性能越好。

2 结果与讨论

2.1 迎风方向

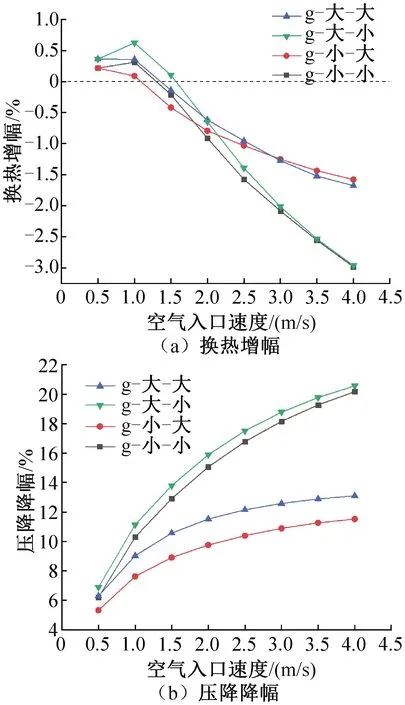

不同排布的异型管g换热单元在不同风速下相对于圆管的换热增幅和压降降幅如图8所示(图例信息为“管型-管迎风方向”)。

图8 迎风方向排布对换热器空气换热及流动压降的影响(异型管g与圆管相比)

在低风速下,4种朝向排布的异型管g换热器和圆管换热器相比,均有较小的换热增幅,其中“大-小”排布的换热增幅最大。随着风速的增大,4种排布的异型管g换热性能开始逐渐降低并略低于圆管,其中“小-小”和“大-小”排布的换热量降幅大于另外两种。在空气侧压降方面,4种排布异型管g换热器的降幅均随风速的增大而增大,且优势较为显著:“大-小”排布的阻力特性最好,“小-大”排布的阻力特性最差。

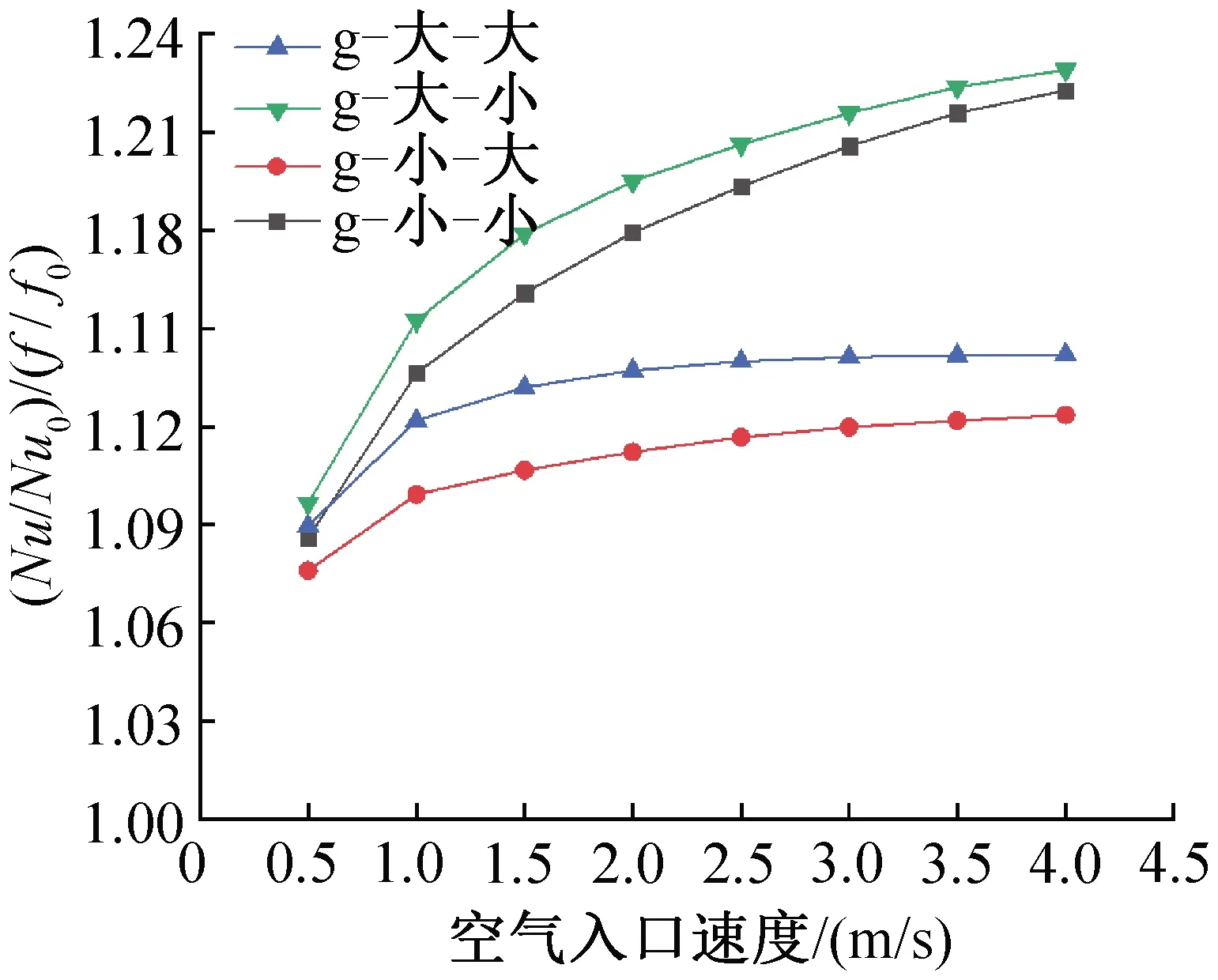

在0.5~4 m/s风速下,异型管g的4种排布的综合性能强化评价指标如图9所示。由图9可知,无论风速大小,4种排布的异型管均会提高换热器的综合性能。异型管的优化效果随风速的增大而增大,其中“大-小”和“小-小”排布的优化效果显著优于“大-大”和“小-大”排布,最好的排布为“大-小”。

图9 迎风方向排布对换热器综合性能强化的影响(异型管g)

图10所示为翅片间空气层中间截面的温度和速度分布,空气由下向上流动。异型管的迎风方向排布主要影响空气在换热器中的流通路径,虽然最小流通面积相同,但空气流动受到的扰动是两排管综合干扰的结果,不同排布下空气流分布均匀度存在差异。在温度云图中,通过辅助线1可以观察到,对于“小-大”和“小-小”两种迎风排布方式,虽然第一排迎风的均为小圆,但“小-大”第二排管的迎风半径较大,空气流动“S”更大,使其第一排管后的高温区面积比“小-小”排布的小,管后的尾流区减小,换热更充分。同样的,通过辅助线2可以观察到“大-大”和“大-小”两种迎风排布方式中“大-大”的第一排管的高温尾流区更小,换热更充分。在速度云图中,可以直观地发现速度分布的差异,第二排管侧部高速区越小(空气平均流速越低),压降越低。所有迎风排布方式中“大-小”排布高速区域面积最小,空气流动压降最小。因为其两排管间的流通面积最大,空气流动受到的扰动最小,速度变化梯度最小,所以“大-小”排布相比于圆管的阻力特性优化效果在所有排布中最明显。而且相比于换热特性,阻力特性受迎风方向排布方式的影响更大,所以“大-小”排布方式的综合性能也最好(如图9所示)。

图10 不同迎风方向排布的空气层中间截面温度和速度分布(异型管g,风速4 m/s)

2.2 管型

图11所示为5种异型管(“大-小”排布)、3种椭圆管和1种扁平管换热器相对于圆管a换热器的换热增幅和压降降幅百分比随风速的变化。由图11可知,除了r/R=0.1的异型管e和f,其他管型在低风速下,相比于圆管换热器的换热均有所增加,在1 m/s风速下,异型管h的换热增幅最大,为1.02%。随着入口风速的增大,所有管型的换热量逐渐降低并低于圆管,其中异型管f的换热效果最差,在4 m/s风速下,比圆管低4.72%。但所有管型换热器的换热量均相差较小(<4%)。

相比于换热,所有管型的压降均比圆管低,且随着入口风速的增大,阻力特性优化的幅度也越来越大,降幅最大的为异型管i(r/R=0.9,O/R=2),达到31.86%。椭圆管中压降最低的为椭圆率最大的d(b/a=0.5),比圆管低27.61%,扁平管j(r/R=1,O/R=2)的压降比圆管低31.42%。但这两种管型的压降均高于异型管i的压降。

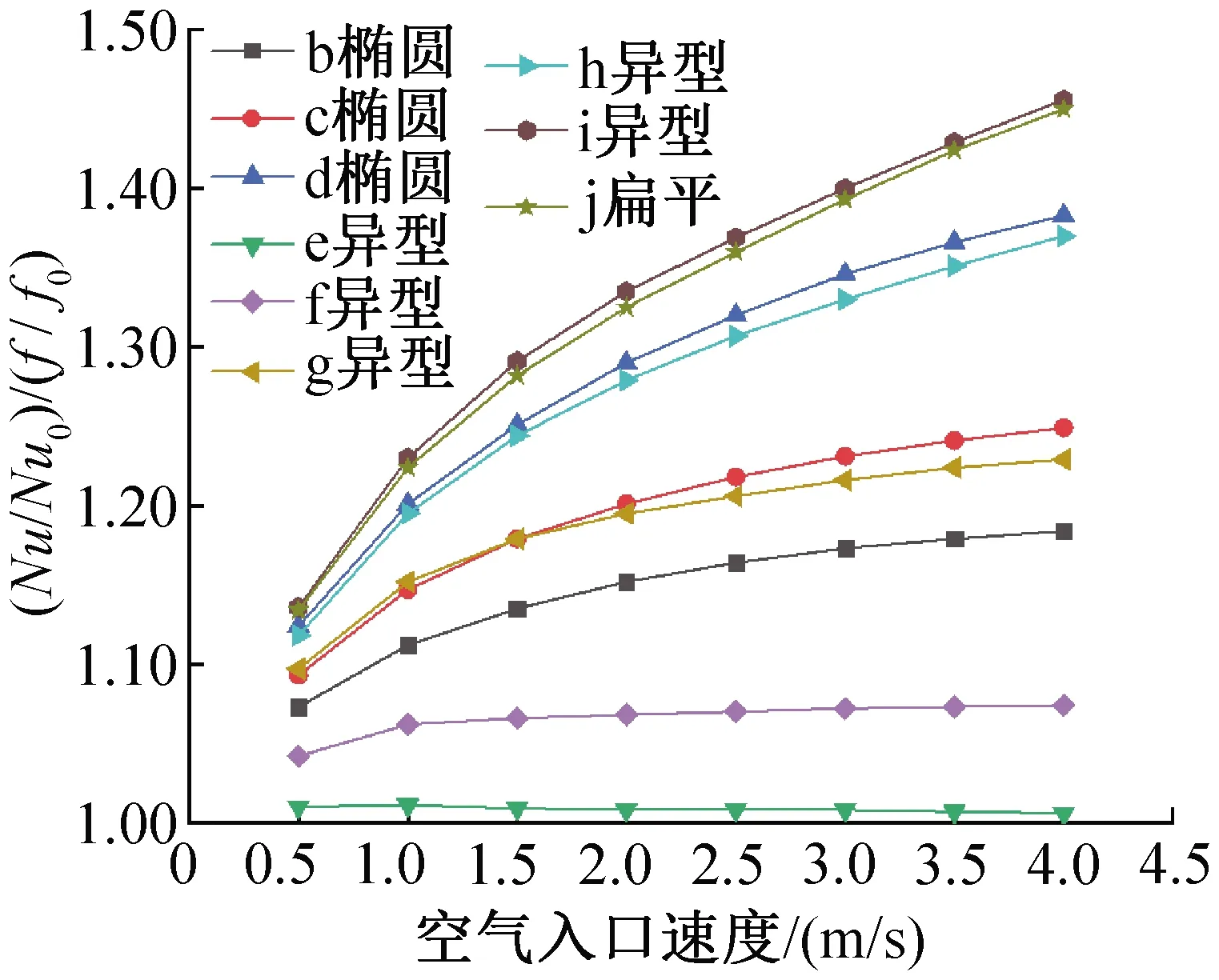

9种管型换热器的性能强化评价指标随入口风速的变化如图12所示。由图12可知,所有管型的(Nu/Nu0)/(f/f0)均大于1,且除了异型管e(r/R=0.1,O/R=1.2),其他管型的(Nu/Nu0)/(f/f0)均随风速的增大而增大,其中异型管i最高,在4 m/s风速下为1.456。扁平管j综合性能与异型管i接近。

图12 管型对换热器综合性能强化的影响

图13所示为所有管型在4 m/s风速下空气层中间截面上的速度云图和压力云图,可以看到,各管型的速度梯度和压力梯度差异较为显著。圆管a和异型管e的速度和压力变化最大,所以阻力特性最差;异型管i的迎风半径小,空气的流通面积大,高速区、高压区和低压区面积与其他管型相比均小了很多,同时管后的尾流区也较小,造成其阻力特性优于其它管型;虽然扁平管j比异型管i的第一排管迎风半径更小,但空气在第一排管侧后方的流通面积也更小,造成第二排管前空气的流速更大,且第二排管的迎风半径更大,整体上对空气造成了更大的扰动,形成了更大的速度和压力梯度变化,同时第一排管侧后方风速更大,脱体绕流点更靠前,管后尾流区也较大,故其阻力特性非最佳。

图13 不同管型的换热器在空气层中间截面上的速度和压力分布(风速4 m/s)

为了给出异型管特征参数的优化方向,以提出的异型管(水力半径与圆管相同)的特征参数r/R和O/R为横坐标,以性能强化评价指标为纵坐标绘制出异型管换热器综合性能图,如图14所示。由图14可知,异型管的综合性能主要取决于r/R的值,O/R的值影响较小,随着r/R和O/R的增大,换热器综合性能得到提升,处于蓝紫色区域的异型管整体性能较优,为管型特征参数的优化方向。但当r/R的值达到约0.9后,继续增加反而会降低优化程度。

图14 “大-小”排布的异型管的综合性能(风速4 m/s)

2.3 翅片间距

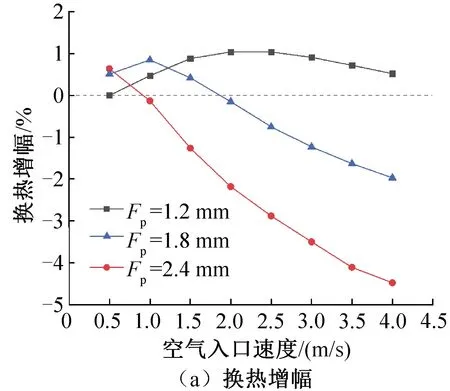

异型管i换热器,在迎风方向排布为“大-小”时,翅片间距对换热器空气换热及流动压降、综合性能的影响分别如图15和图16所示。当翅片间距Fp=1.2 mm时,在不同空气风速下,异型管i的换热量一直大于圆管a的换热量。翅片间距越大,异型管i相比于圆管a的换热效果越差,且随着空气速度的增加,相比于圆管a的换热量降幅也越大。表面传热系数的变化也表明异型管i在小翅片间距下相比于圆管有更好的换热效果。同时,在大翅片间距下,异型管的阻力特性及综合性能优化效果更显著:在4 m/s风速下,Fp=2.4 mm的异型管i相对圆管a的压降降幅达到37.79%;综合性能强化指标为1.541。

图15 翅片间距对换热器空气换热及流动压降的影响(异型管i与圆管相比)

图16 翅片间距对换热器综合性能的影响(异型管i)

图17所示为翅片间距为1.2、1.8、2.4 mm时,圆管a和异型管i换热单元在4 m/s风速下空气层中间截面上的温度和速度分布。由图17可知,翅片间距越大,温度和速度的梯度变化越小,说明翅片对空气的影响程度降低,相对的,管型对空气流动的影响会增强,管型优化对换热器阻力特性和综合性能的提升也就越大(如图15和图16所示)。

图17 不同翅片间距的换热器空气层中间截面温度和速度分布(圆管和异型管i,风速4 m/s)

3 结论

本文通过数值模拟,研究了管型、迎风方向和翅片间距对换热器性能的影响,得到如下结论:

1)异型管的迎风方向会影响换热器的性能,第一排大圆迎风、第二排小圆迎风的异型管换热器(N=2)阻力特性和综合性能最佳。

2)在水力半径相同时,研究的椭圆管、扁平管和“大-小”排布的异型管对换热器的综合性能均有提升。其中阻力特性和综合性能最佳的为异型管i(r/R=0.9,L/R=2),在4 m/s风速时,压降比圆管降低了31.86%,综合性能评价(Nu/Nu0)/(f/f0)值为1.456。

3)翅片间距越大,管型优化对换热器阻力特性和综合性能的提升也越大,且随风速的增大而增强。

符号说明

A——计算区域内总传热面积,m2

cp——等压比热,J/(kg·K)

D——圆管直径,mm

de——流道特征长度,mm

FC——最小流通面积,m2

Fp——翅片间距,mm

f——阻力因子

h——表面传热系数,W/(m2·K)

L——翅片长度,mm

N——管排数

Nu——努塞尔数

O——大圆小圆圆心距,mm

p——压力,Pa

Δp——进出口压降,Pa

Q——换热量,W

Re——雷诺数

S——翅片宽度,mm

T——温度,K

ΔTm——传热温差,K

u,v,w——速度在x,y,z轴方向分量

uin——空气入口风速,m/s

ρf——工作流体密度,kg/m3

μT——紊流黏度,Pa·s

Pr——普朗特数