金刚石/铝复合材料表面镀覆工艺研究*

付银辉,李元朴,何国华,杨显涛

(1. 成都四威高科技产业园有限公司,四川成都 611731;2. 中国电子科技集团公司第二十九研究所,四川成都 611731)

引 言

随着军用电子装备的快速发展,对高热导率、低膨胀系数、低密度先进封装材料的应用需求日益迫切,成为行业研究热点[1–2]。金刚石/铝复合材料热导率高,膨胀系数低,密度也远低于金刚石/铜复合材料,很好地满足了电子封装材料的要求,且成本低于金刚石/铜等复合材料,在航天航空和武器装备等领域有着很好的应用前景。金刚石/铝复合材料的推广应用对推动微电子行业的发展具有举足轻重的意义[3]。

金刚石/铝复合材料应用于电子封装结构时,半导体芯片产生的热量先通过薄片状金刚石/铝复合材料传导给散热底板,再扩散到外部环境。复合材料的上下表面均需通过焊接实现与芯片和散热底板的金属连接,以减小热阻,确保高效散热。最常用的焊料是金锡焊料(金的质量分数为80%,锡的质量分数为20%),但金刚石/铝复合材料表面主要由金刚石颗粒和铝构成,金刚石与焊料间的润湿性较差,难以直接焊接,需对其表面改性形成可焊性镀层,进而提高焊接能力[4–6]。

金刚石颗粒表面稳定,通过一般化学方法很难对其进行腐蚀粗化,导致金刚石与镀层的结合力很差,镀层易剥落,无法满足应用需求[7]。铝是两性金属,在酸性或碱性溶液中都不稳定,给化学或电镀带来很大的困难[8]。这两种材料化学性质迥异,在其复合材料表面沉积覆盖完整、结合力良好的镀覆层非常具有挑战性。本文采用两次化学镀镍和电镀金的方式在金刚石/铝复合材料表面获得覆盖完整、粗糙度Ra低、结合力良好的镀金层,可满足金锡共晶焊接使用要求,突破了金刚石/铝复合材料在工程应用中的技术瓶颈。

1 实验

1.1 材料

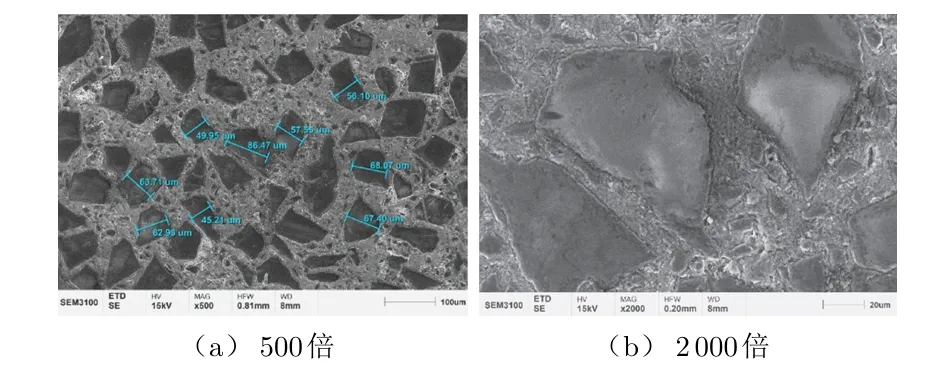

实验材料为DC60金刚石/铝复合材料,材料表面粗糙度Ra约为0.5~0.8 μm。金刚石的体积分数约为60%,金刚石表面局部粗糙,凹凸不平,存在少量裂纹,这是在研磨过程中研磨的颗粒对金刚石表面的磨削作用造成的。如图1所示,金刚石颗粒直径小于120 μm,均匀分布在铝基体中,无偏聚现象,颗粒与基体界面清晰,无明显的裂纹、缝隙等。

图1 金刚石/铝复合材料表面SEM图

1.2 工艺过程

由于金刚石/铝复合材料表面的金刚石颗粒较大,因此采用常规的浸锌活化工艺后进行化学镀镍无法在金刚石/铝复合材料表面沉积完整的镍层,主要体现在金刚石表面无法沉积镍层、金层。

采用钯离子活化工艺对金刚石/铝复合材料表面进行活化后,在其表面可直接沉积连续的化学镀镍和电镀金层,金刚石表面覆盖完整。但镀层在200°C以上高温环境下易起皮,工艺稳定性差,不适于批量生产。因此考虑采用两次镀镍后电镀金的方式进行镀覆,其主要工艺流程为超声波化学除油→酸洗→浸锌活化→一次镀镍5 min→超声波化学除油→硫酸活化→钯离子活化→二次镀镍90 min→热处理→超声波化学除油→硫酸活化→镀金。

1.2.1 超声波化学除油

该过程采用美坚化工提供的45~60 g/L U–151除油粉,温度为50°C~60°C,超声波频率为20~30 kHz,功率为2.0~2.5 kW,时间为6~10 min。

1.2.2 酸洗

该过程采用200~500 mL/L硝酸,在室温下浸泡15~30 s。

1.2.3 活化

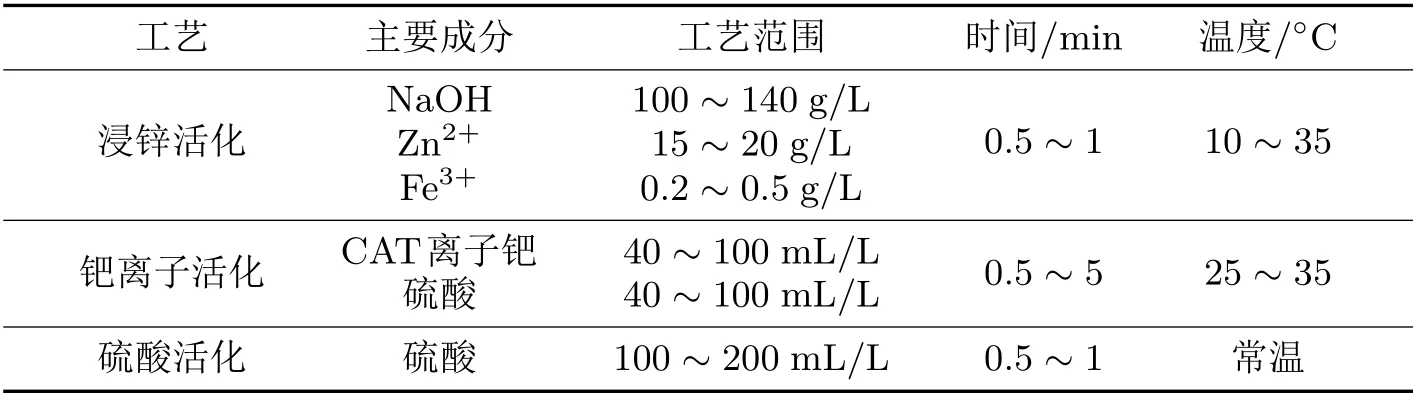

活化参数见表1。浸锌活化工艺一般用于铝合金化学镀镍前活化,钯离子活化工艺一般用于非金属或复合金属表面化学镀镍前活化,硫酸活化工艺一般用于镀镍层表面活化处理。

表1 活化工艺参数

1.2.4 镀镍

采用美坚化工提供的中磷化学镀镍药水,镀液组成和工艺条件为:375–1A 60 mL/L,375–1B 150 mL/L,pH 4.6~4.9(用氨水调节),温度85°C~91°C。

1.2.5 电镀金

采用亚硫酸盐体系,镀液组成和工艺条件为:亚硫酸金钠40~60 g/L,无水亚硫酸钠100~200 g/L,柠檬酸钾50~200 g/L,氯化钾50~200 g/L,温度30°C~45°C,电流密度0.10~0.15 A/dm2,时间20 min。

1.3 测试分析方法

1.3.1 表面形貌和成分

采用国仪量子(合肥)技术有限公司的SEM3100扫描电镜及配套能谱仪分析材料表面形貌和化学成分,采用Olympus DSX110数字显微镜观察材料表面的形貌。

1.3.2 结合强度

(1)热震试验

化学镀镍后的试样在200°C下烘烤30 min后取出,迅速浸入室温水中,然后在40倍显微镜下观察有无起皮和起泡现象。

(2)烘烤试验

将样品置于400°C的烘箱中5 min,然后取出在40倍显微镜下观察镀层是否有起泡和起皮现象。

1.3.3 浸润性

在其他条件相同的情况下,粗糙度会改变材料表面的亲/疏水性。在表面能相同、粗糙度不同的材料表面,当液体与固体表面的接触角θ >90°时,随着粗糙度的减小,接触角不断减小,对固体的润湿性增加;当θ <90°时,随着粗糙度的减小,接触角不断增大,对固体的润湿性降低[9]。因此,采用常州三丰科技有限公司的MIT–100接触角测量仪对镀层表面接触角进行检测,根据接触角大小来判断镀层表面的浸润性。

1.3.4 共晶焊接性

对金锡焊片和金刚石/铝镀金载板进行清洗后,把载板放到(285±5)°C热台上加热,再将金锡焊片置于载板表面,待焊料融化后,用芯片轻轻涂抹焊料3~5 s,然后在X光机下测量芯片底部焊料填充和空洞率。

1.3.5 其他检测

采用菲希尔公司的FISCHERSCOPE-X-RAY XDLM测厚仪检测镀层厚度,采用TESARUGOSURF 90G粗糙度仪测量表面粗糙度。

2 结果与讨论

2.1 一次镀镍的影响

图2为金刚石/铝复合材料一次镀镍后表面EDS能谱图。从图2可以观察到金刚石表面无镍层沉积,即使粒径较小的金刚石颗粒表面也未完整覆盖镍层,可见浸锌活化工艺对金刚石表面起不到有效的活化作用。部分小粒径金刚石颗粒表面已覆盖镍层,说明镍层沉积时可产生一定横向距离的生长。从图2(b)可观察到铝表面已分布致密的镍层,说明金刚石颗粒的存在不影响铝表面浸锌活化。

图2 金刚石/铝复合材料一次镀镍后表面扫描EDS能谱图

金刚石/铝复合材料裸材的表面粗糙度分别为0.56 μm,0.60 μm和0.49 μm。一次镀镍后,金刚石/铝复合材料的表面粗糙度分别为0.43 μm,0.52 μm和0.56 μm。由此说明一次镀镍使金刚石/铝复合材料表面粗糙度略有改善。其主要原因是在金刚石/铝复合材料表面研磨时,铝比金刚石硬度小,因此铝表面略低于金刚石表面,经一次镀镍后铝表面沉积了一层镍层,它与金刚石表面的高度差也有所减小。

2.2 钯离子活化的影响

图3为金刚石/铝复合材料表面一次镀镍和钯离子活化后的表面形貌。对比图3(a)和图3(b)可以看出钯离子活化处理对一次镀镍后的金刚石/铝表面没有明显的腐蚀作用,铝表面均匀、平整,钯元素的不均匀附着使金刚石表面出现少量分布不均且不致密的白点。

图3 金刚石/铝复合材料表面SEM图

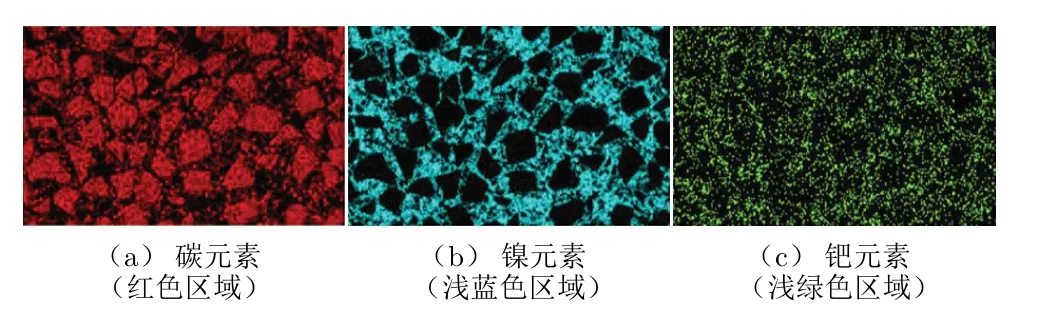

图4为金刚石/铝复合材料表面钯离子活化后的EDS能谱图。从图4可以看出,钯元素在金刚石和铝表面均有附着,但附着在部分金刚石颗粒表面的钯元素密度明显低于附着在铝表面的钯元素密度。按三因素三水平(钯离子浓度40 mL/L,70 mL/L,100 mL/L,浸泡时间0.5 min,2.5 min,5 min和温度25°C,30°C,35°C)对钯离子活化工艺进行正交优化,结果此现象均未得到明显改善。可见,主要影响钯元素附着密度的因素为金刚石颗粒表面粗糙度。粗糙区域易于附着钯元素,这与图3呈现出的钯元素附着情况一致。

图4 金刚石/铝复合材料表面钯离子活化后各元素分布

2.3 二次镀镍的影响

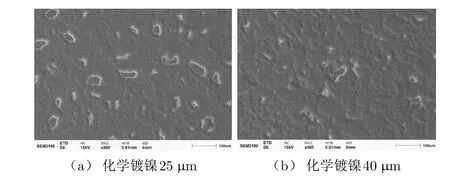

图5为金刚石/铝复合材料表面二次镀镍后的SEM图。从图5可以看出,金刚石/铝复合材料表面颜色均匀一致,结合EDS元素分析结果,表明其上已完整覆盖镍层,但部分粒径较大的金刚石颗粒轮廓依然明显。这是因为这部分金刚石颗粒表面较为光滑,附着的钯元素较少,使其表面催化活性较低,沉积镍层相对较慢,造成镀镍后与其他区域镍层存在一定的高度差。当二次镀镍厚度增加至40 μm时,该现象明显减少。

图5 金刚石/铝复合材料表面二次镀镍后的SEM图

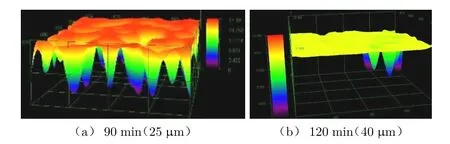

在400倍显微镜下观察,结果如图6所示。从图6可见,镀镍层厚度从25 μm增加至40 μm后,金刚石/铝复合材料表面凹坑深度减小,数量也有所减少。

图6 金刚石/铝复合材料表面二次镀镍层表面立体形貌

综上所述,二次镀镍厚度对其表面粗糙度有一定的影响。为了进一步明确影响程度,对表面粗糙度进行了检测。结果显示,一次镀镍层的表面粗糙度为0.4~0.6 μm,二次镀镍25 μm镀层的表面粗糙度为0.8~1.0 μm,二次镀镍40 μm镀层的表面粗糙度为0.4~0.7 μm,可见金刚石/铝复合材料的表面粗糙度随镀镍层厚度的增加呈现先增大后减小的趋势。其原因是金刚石/铝复合材料表面金刚石和镀镍铝两相表面钯元素附着密度差别较大,如图4(c)所示,使金刚石和镀镍铝两相表面催化活性出现较大差异,其上镍层沉积速度也就存在较大差异,最终导致二次镀镍层不平整,粗糙度变大;随着镍层进一步沉积,金刚石表面已完整覆盖镍层,当金刚石/铝复合材料表面完整覆盖镍层时,其表面已无催化活性差别,再加上化学镀镍工艺有一定表面整平作用,因而其表面粗糙度下降。

对不同厚度的金刚石/铝复合材料表面镀镍层接触角进行检测,结果如图7所示。从图7可以看出,25 μm和40 μm镀镍层接触角均明显小于90°,40 μm镀镍层的接触角更小一些。可见,40 μm二次镀镍层润湿性更好。

图7 金刚石/铝复合材料表面镀镍层接触角检测图

2.4 镀金层性能分析

经检测,镀金层和镀镍层的表面粗糙度无明显区别,镀金过程对镀覆层表面粗糙度无明显影响。经热振试验和烘烤试验检测,镀金层均满足使用要求,未发现起皮、起泡的现象。共晶焊接性能检测结果如图8所示。Ra>0.8 μm的金刚石/铝载板镀金层表面共晶芯片的空洞率约为24%,无法满足手工金锡共晶焊接要求。0.4 μm<Ra≤0.7 μm的金刚石/铝载板共晶芯片的空洞率小于4%,符合GJB 548B—2005《微电子器件试验方法和程序》规定,满足手工金锡共晶焊接使用要求。

图8 金刚石/铝载板共晶芯片的X光照片

3 结束语

文中创造性地采用常规浸锌活化工艺对铝合金基材进行活化后一次镀镍,采用钯离子活化工艺对金刚石和镍层表面进行活化后二次镀镍,在金刚石/铝复合材料表面获得了覆盖完整、结合力良好的镀镍层;研究了两次镀镍过程对金刚石/铝复合材料表面粗糙度的影响,有效控制了镀镍层的表面粗糙度,使后续镀金层覆盖完整,结合力良好,粗糙度低,润湿性和金锡共晶可焊性良好,满足了金刚石/铝复合材料手工金锡共晶焊接使用要求。

该工艺稳定,适用于金刚石/铝复合材料表面镀金批量生产,有效提升了金刚石/铝复合材料表面润湿性和金锡共晶焊接性能,解决了该材料作为低成本、高热导热沉封装材料在大功率电子装备制造应用中的关键技术,为其推广应用奠定了技术基础。但该工艺所需镀镍层较厚,生产效率低,对金刚石/铝复合材料的导热性能也有一定影响。

建议后续开展降低镀镍层厚度的相关研究。例如,开发更优的钯活化工艺,可以使金刚石表面和镍镀层表面具有相同的催化活性和化学镀镍层沉积速度;对镀镍层进行研磨,去除表面凹坑,在降低镀层厚度的同时,也可进一步降低镀层的表面粗糙度。