共形电子的增材制造技术*

黄 进,赵鹏兵,王建军,孟凡博,张 洁,杨玉鹏

(西安电子科技大学机电工程学院,陕西 西安 710071)

引 言

共形电子是利用先进成形工艺制造的一种结构功能一体化部件,不但具备电磁信号收发、承载防护、选择性透波等功能,而且能够与载体平台共形,保持其空气动力学和电磁隐身性能[1]。典型的共形电子部件包括共形天线、频率选择表面(Frequency Selective Surface, FSS)天线罩、智能蒙皮等,能满足武器平台隐身化、多功能化、智能化和高机动性要求,不但是下一代战机、战舰、战车的重要标志,更是高性能武器装备制电磁权、制信息权的重要体现[2]。此外,共形电子在健康监测[3–4]、表皮电子[5–7]、共形传感器[8–11]、共形显示器[12]、高铁/民航5G/6G通信[13]、食品与环境监测[14]和软体机器人[15]等领域也具有广阔的应用前景。

共形电子部件通常由多层曲面基板、曲面导电图形、垂直互连结构、承载散热结构等组成,而传统的印制电路板(Printed Circuit Board, PCB)、低温共烧陶瓷(Low Temperature Co-fired Ceramic, LTCC)和高温共烧陶瓷(High Temperature Co-fired Ceramic,HTCC)工艺难以实现曲面电路制造。为此,通常采用平面弯折法[16]、平面拼接法[17]和曲面雕刻法[18]制造。平面弯折法是将曲面电路展开为平面,采用柔性基板和传统PCB工艺加工,再弯折为要求的曲面,但仅适用于可展开曲面,如圆锥面或圆柱面[19–20];平面拼接法是曲面电路由多个平面电路拼接而成,虽然可拼接为非展开曲面,但拼接处不连续,影响电性能和表面性能;曲面雕刻法是采用曲面成形工艺制备介质基板,然后通过真空离子镀、溅射等方式进行表面金属化,最后用激光雕刻设备雕刻出特定的导电线路。此方法难以实现多层电路的垂直互连,且加工效率低,目前仅应用于FSS天线罩的制造[21]。此外,传统方法在制造过程中难以实现电性能的精确调控,因而不能满足高性能、高密度共形电子部件的制造需求。

增材制造可将多层曲面电路、支撑防护结构同步成形,并在成形过程中在线调控工艺参数,优化成形件形状和性能,是一种极具潜力的共形电子制造方式。例如,对于共形天线,可将由带状线、微带线、同轴线等构成的馈电网络与天线辐射单元、介质基板和蒙皮、蜂窝、散热通道等支撑、防护结构同步打印并固化成形,不但可简化制造流程,降低制造成本,而且便于实现天线的共形,提升天线设计的灵活性,简化天线结构并最终提高天线的性能。

本文将综述共形电子增材制造的研究现状,分析典型工艺的特点和面临的技术挑战,并在此基础上介绍共形电子一体化喷射成形的关键科学问题、技术挑战和最新进展。

1 电子部件增材制造研究现状

增材制造已初步应用于特种天线、馈线、电路基板、天线罩等电子部件的制造,下面根据这些部件的形状和功能,分别论述三维结构件、二维功能件和具备共形电子特征的三维结构功能件的增材制造研究现状。

1.1 三维结构件的增材制造

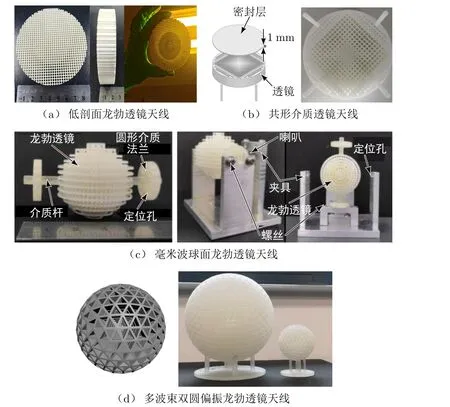

这类电子部件的主体是具有特定形状的结构件,其电性能是通过电磁波透射或反射导致其强度、相位、方向发生改变而实现的,如介质透镜天线、波导、天线反射面等。其中,透镜天线为介电材料构成的复杂三维结构[22],将点源或线源的球面波或柱面波转换为平面波从而获得笔形、扇形或其他形状波束,但其本身无导电部分,采用单材料增材制造即可。华中科技大学的吕文中教授采用立体光固化成形(Stereo Lithography Appearance, SLA)工艺打印了低剖面龙勃透镜天线(图1(a))[23],解决了介电常数梯度分布结构的加工难题;湖南大学的周炎涛教授采用多射流熔融(Multi Jet Fusion, MJF)工艺打印了K波段共形介质透镜天线(图1(b))[24],实现了透射面与球面载体的共形;北京交通大学的李雨键教授采用微滴喷射方式打印了由立方晶格和棒型梯度折射率材料共同组成的毫米波球面龙勃透镜天线(图1(c))[25],达到了20~85 μm的成形精度,改善了高频天线的辐射特性;新加坡国立大学的郭永新教授采用SLA工艺打印了由准二十面体微单元组成的多波束双圆偏振龙勃透镜天线(图1(d))[26],其性能满足5G毫米波通信要求。

图1 增材制造的三维透镜天线

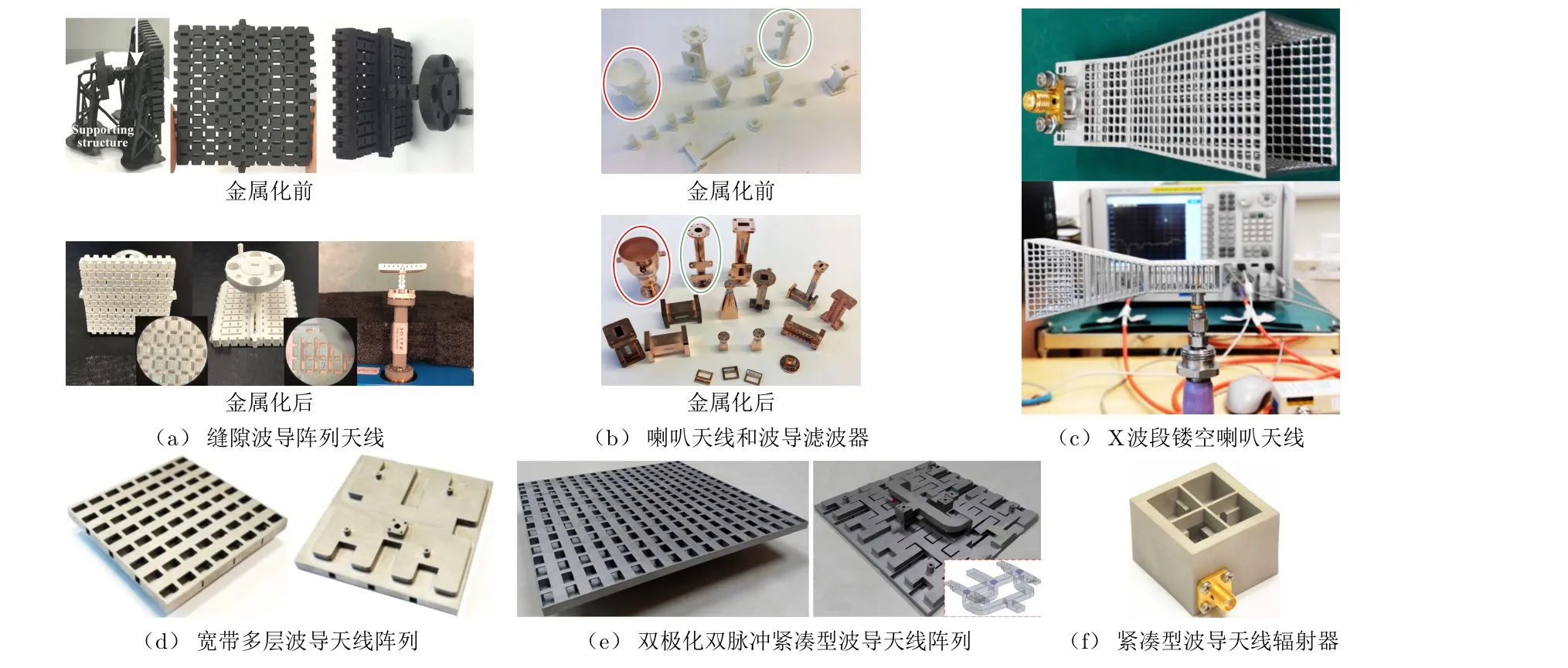

对于波导、反射面等形状复杂的射频电路部件,采用传统机械加工工艺时,往往需将一个整体结构拆分成多个部分进行加工,导致器件的加工/装配误差大、制造成本高等问题[27]。此外,全金属部件结构笨重,不利于机载、星载和弹载电子设备的小型化和轻量化[28],而采用轻量化的非金属材料,通过增材制造方式成形复杂的三维结构并进行表面金属化是一种有效解决方法[29]。美国亚利桑那大学的J. Tak采用SLA工艺打印了W波段的缝隙波导阵列天线(图2(a))[30],并通过射流金属喷涂对其内外表面进行了1 μm厚的金属化处理,方阻为0.02 Ω/□。该天线具有22.5 dBi的远场增益,且在78.7 GHz时具有-13.5 dB的副瓣电平和10°的半功率波束宽度,其性能接近采用传统方法加工的同型全金属天线。纳瓦拉公立大学(Public University of Navarra)的J. Teniente采用同样的工艺和耐高温的SomosPerFORM树脂打印了用于卫星通信的样条喇叭天线和圆形波导滤波器结构(图2(b))[31],并对其表面进行100~150 μm厚的化学镀铜,实现了天线的功能,达到了17 dB的增益。

此外,也可采用金属增材制造工艺实现复杂波导结构的成形[32]。深圳大学的黄冠龙教授对此进行了系列化研究。首先,提出了轻量化镂空波导结构设计方案,并采用直接金属激光烧结(Direct Metal Laser Sintering, DMLS)工艺制造了X波段镂空喇叭天线(图2(c))[33],在相同的电性能下,其重量只有全金属结构的三分之一,且在相同的重量下,其电性能优于表面金属化的树脂结构;其次,采用相同工艺分别研制了Ku波段宽带多层波导天线阵列(图2(d))[34]和用于合成孔径雷达((Synthetic Aperture Radar, SAR)系统的宽带双极化双脉冲紧凑型波导天线阵列(图2(e))[35];最后,采用金属粉末粘结剂喷射成形技术(Binder-jetting technique, BJT)打印了一种宽带高效的紧凑型波导天线辐射器(图2(f))[36],测试结果表明,该天线在驻波小于1.5时的相对工作带宽可达23.7%,优于采用传统铣削方式加工的天线。

图2 增材制造的波导天线

1.2 二维功能件的喷射成形

采用微滴喷射的方式将液态材料精准输送至指定位置,固化烧结后可形成具有传感、辐射等特定功能的二维结构电子部件。例如,罗马第二大学的S. Amendola采用微滴喷射工艺制备了超高频射频识别(Radio Frequency Identification, RFID)天线(图3(a))[37],其导电图形的电导率为1×105S/m。与常规PCB工艺相比,该工艺流程简单,成形速度快且制造过程无污染。西安电子科技大学共形电子制造课题组在柔性基板上打印了微带天线(图3(b))[38],采用自适应闪光烧结的方式在线调控烧结纳米银的导电率,实现了快速可控烧结;韩国国立公州大学的J. Kim在NiZn铁氧体薄膜上喷印了银电感线圈,然后整体嵌入聚二甲硅氧烷,实现了频率为6.78 MHz的柔性无线传能天线(图3(c))[39];土耳其中东科技大学(Middle East Technical University)的F. Mutlu在相纸上打印了工作频率为1.6 GHz笼式偶极子天线(图3(d))[40];德克萨斯州立大学(Texas State University)的Maggie Yihong Chen教授打印了柔性相控阵天线的辐射单元、传输线、移相器以及薄膜晶体管的源极、漏极和栅极(图3(e))[41]。这些都验证了采用微滴喷射成形工艺制造完整相控阵天线的可行性。这些二维功能件均为采用微滴喷射方式在平面基底上成形的导电结构,因受成形精度限制,主要应用于低频段。微滴喷射工艺为平面打印工艺,不但无法成形多层互连导电结构,也难以在非展开曲面上成形导电图形。

图3 喷射成形的二维功能件

1.3 共形电子的增材制造

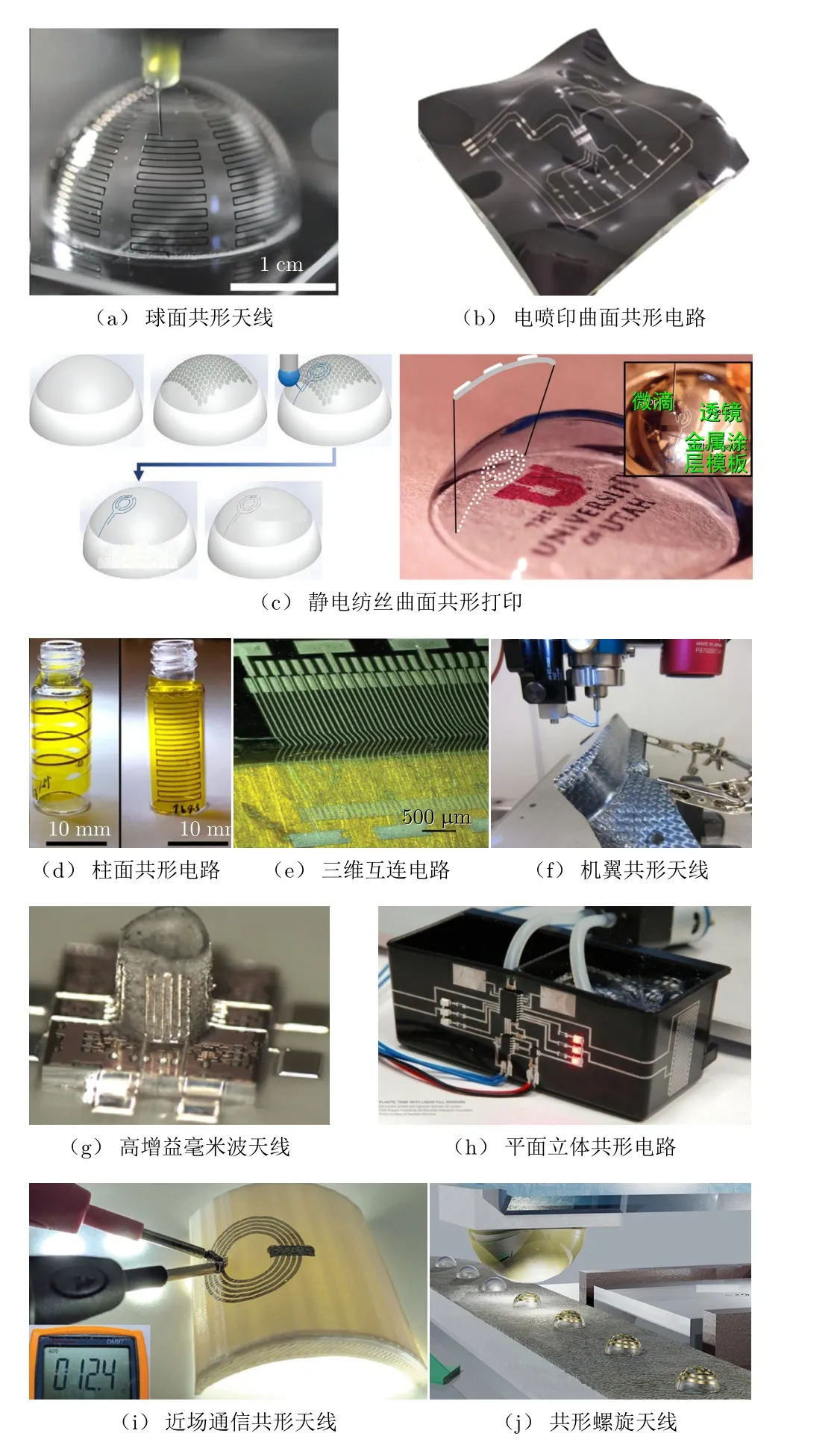

共形电子部件是具有复杂三维结构、具备特定电性能的电子部件。采用传统方法难以实现高性能、高密度共形电子部件的制造,因此近年来已开始探索其增材制造技术。伊利诺伊大学厄巴纳–香槟分校(University of Illinois at Urbana-Champaign)的J.A. Lewis在半球形玻璃基体的内外表面上采用直写(Direct Write, DIW)成形工艺打印了共形电小天线,即最大尺寸小于工作波长1/2π或1/10的天线(图4(a))[42],初步实现了回转曲面的共形打印;华中科技大学的黄永安教授将转印(Transfer Printing, TP)和电流体动力学喷印(Electrohydrodynamic Jet Printing, EJP)相结合,实现了复杂曲面基体上传感器和有机发光二极管(Organic Light-emitting Diode,OLED)显示器的共形制造(图4(b))[43];美国犹他大学的J. Chang利用近场静电纺丝(Near-field Electrospinning, NFES)工艺在自由曲面上实现了分辨率为16 nm的导电纤维无掩模喷印成形(图4(c))[44];美国密苏里科技大学的H. Pan采用气溶胶喷印(Aerosol Jet Printing, AJP)的方式打印了柱面共形电路[45],其电导率为7.7×106S/m(图4(d));马里兰大学的S. Das采用同样的工艺实现了三维基体表面的电气互连(图4(e))[46];美国QUEST Integrated公司的T. Blumenthal采用AJP工艺制备了机翼共形传感器和天线(图4(f))[47];华盛顿州立大学的T. Rahman采用AJP工艺制备了10~100 μm尺度的高增益毫米波天线(图4(g))[48];美国Optomec公司的J. A.Paulsen采用AJP工艺在陶瓷立方体表面打印了导电图案[49],制备了三维液位传感器(图4(h));以色列希伯来大学(The Hebrew University of Jerusalem)的S.Magdassi通过转印工艺在曲面上制作了13.56 MHz的近场通信共形天线(图4(i))[50],并成功与智能手机配对;清华大学深圳国际研究生院的杨诚教授采用转印工艺在半球形塑料衬底上制作了共形螺旋天线(图4(j))[51],天线辐射效率可达56%。

图4 增材制造的共形电子部件

以上共形电子部件的增材制造主要通过直写、电喷印、气溶胶喷印和转印等工艺实现。对高性能共形电子部件而言,现有工艺尚存在以下不足:1)为单材料打印工艺,即在三维基体表面打印导电材料从而构成具备特定功能的电路,无多材料混合打印功能,难以实现多层电气互连;2)直写工艺主要针对回转曲面,不适用于自由曲面;3)虽然电喷印和气溶胶喷印的精度可满足使用要求,但单喷嘴打印方式效率低,难以满足工业化应用要求;4)转印工艺对印章材料和基体材料特性的匹配度要求高,印章制作过程工艺繁琐,大尺寸转印效率低、成形精度不高,且难以适应复杂自由曲面。

典型电子部件增材制造方法对比见表1。由表1可知,现有增材制造方法难以实现多层自由曲面基板及电路的成形,且以单喷孔打印为主,效率较低,难以满足工业化应用要求,亟需探索多层复杂曲面电路的多材料一体化增材制造方法。

表1 电子部件增材制造方法比较

2 共形电子一体化喷射成形技术

为实现高性能共形电子制造中多层曲面和三维互连结构的同步成形和性能调控,西安电子科技大学共形电子增材制造课题组提出了一体化喷射成形方案,研究了喷射过程的多组分多相流建模与成形形状预测、多能量加载烧结固化性能的多尺度分析、喷射成形与固化烧结要素的协同调控等科学问题,突破了自由曲面切片打印、非牛顿流体自适应喷射控制、烧结固化性能在线监测与调控等关键技术,研制了共形电子一体化喷射成形设备,实现了曲面分层切片、五轴联动打印、自适应喷射控制和原位闭环烧结固化,并成功应用于机/弹载共形承载天线、FSS天线罩等。

2.1 曲面分层切片与多轴联动打印

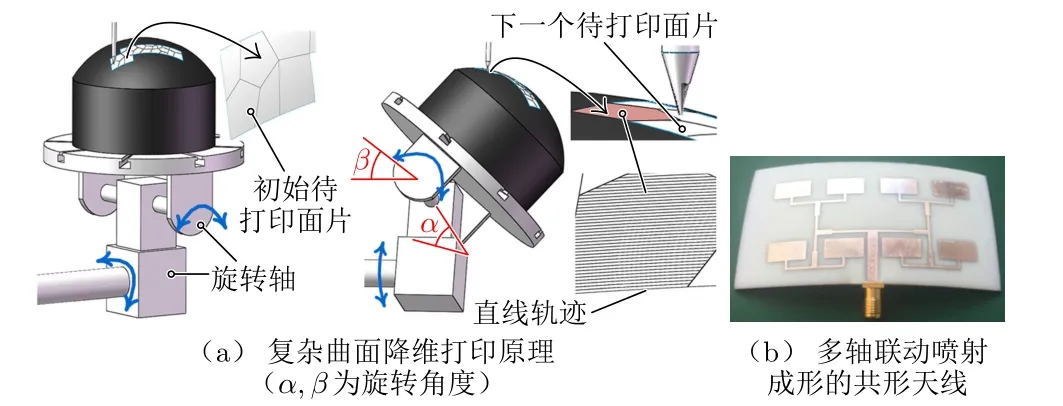

在共形电子一体化喷射成形过程中,传统的平面切片方法会产生明显的台阶效应[52],从而破坏曲面电路的连通性,降低成形件的性能。为此,提出了针对自由曲面共形电子部件的曲面分层切片方法,即由部件外表面沿曲面法向进行等距分层切片,通过曲面拟合得到其参数方程,最后通过曲面延伸实现曲面分层。曲面和传统平面分层效果如图5所示。

图5 曲面分层和平面分层对比

曲面分层后,为实现自由曲面电路的成形,课题组提出了基于五轴联动的复杂曲面导电图形3D打印方法[53],将曲面离散化为二维微平面,设计了复杂曲面导电图形的降维打印路径规划算法,通过优化面片遍历顺序及单个面片喷射运动方向,实现了运动空行程和面片边界台阶误差最小化。打印过程如图6(a)所示,打印的共形天线如图6(b)所示。

图6 基于五轴联动的复杂曲面共形电子部件的喷射成形

2.2 非牛顿流体自适应喷射控制技术

喷头结构、材料物理特性、驱动波形和喷射微滴特性之间存在复杂的耦合关系[54]。对于特定的喷头和牛顿流体喷射材料,为获得理想的喷射液滴,工程上通常采用实验寻优的方法获得一组适用的喷射驱动参数。然而,这一方法难以实现多种非牛顿流体的混合喷射,其一是非牛顿流体存在复杂的流变效应,难以实施实验寻优;其二是为实现多材料混合喷射,还需要协调不同喷头的喷射频率。为此,本课题组提出喷射参数自适应迭代优化的方法,通过建立喷射过程等效电路模型,结合压力波自感知电路,实现喷射状态的快速测量,并据此调节喷射波形,减弱喷口处的残余振荡,消除卫星液滴,减小液滴尺寸,提高喷射频率。具体途径如图7所示。

图7 自适应喷射控制的研究思路

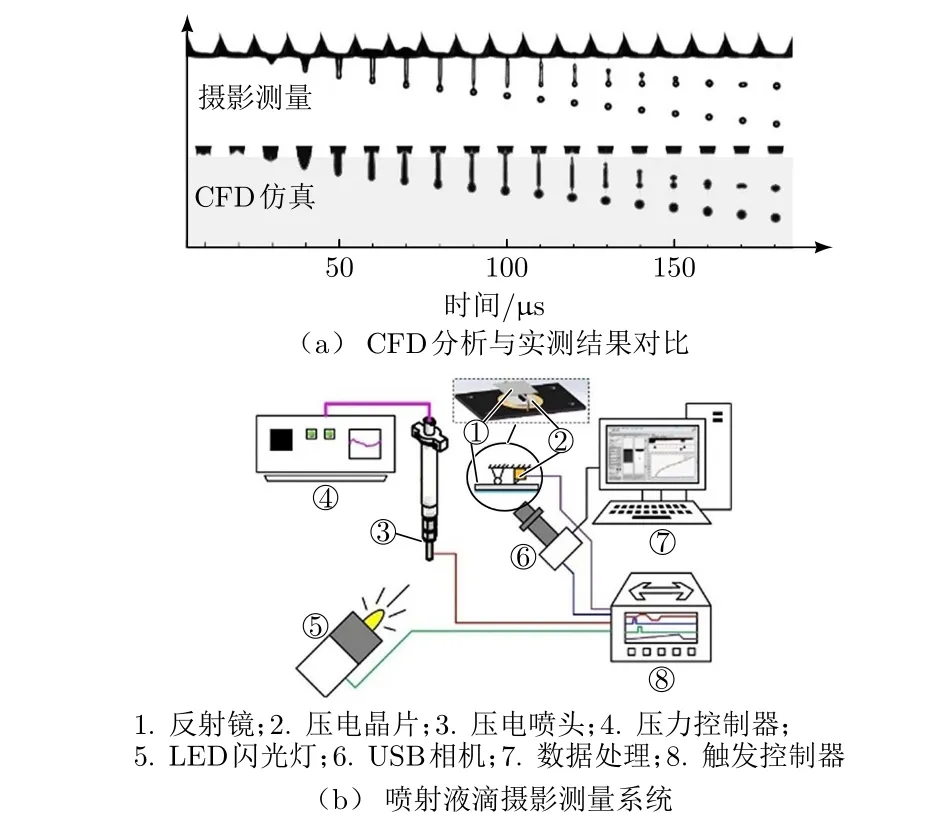

为实现喷射瞬态过程的精密控制,对喷头不同部位喷射过程的声学行为进行电学等效,根据纳维–斯托克斯方程、边界层理论和电声类比理论,建立了喷头集总参数等效电路模型[55]。与声学模型相比,集总参数等效电路模型具有更高的流态估计精度;与计算流体动力学(Computational Fluid Dynamics, CFD)模型相比,该模型无需进行耗时的数值求解,可实现喷射状态的实时预估。为实现喷射成形过程中微滴形态的精确预测,建立了微滴喷射过程的二相流CFD数值模型[56],实现了不同材料从液柱收缩、断裂到液滴形成及飞行过程的量化分析(图8(a))。在此基础上分析了材料特性、喷头结构参数和驱动信号对液滴尺寸、速度及卫星液滴数量的影响,给出了可喷射性判据,研制了如图8(b)所示的喷射液滴摄影测量系统[57],通过同步频闪与喷射实现了液滴实时测量。

图8 喷射过程的二相流CFD分析及喷射液滴摄影测量系统

为有效抑制喷孔处的残余振荡,提高喷射频率,调控微滴尺寸,实现非牛顿流体的自适应喷射控制,提出了压力波自感知测量方法[58]。利用喷头内压电陶瓷的正压电效应感知流道内压力波特征,设计了压力信号采集与数据处理系统,实现了在压电喷头驱动加载时同步测量通道内压力波参数,解决了喷孔内流体运动状态难以实时测量的问题。在此基础上,提出了基于压电自感知信号的驱动波形迭代控制方法,通过实时监测喷射流体特性,自适应调整驱动波形,降低喷嘴处液面的残余振荡,减少卫星液滴,从而改善喷射液滴质量,提高喷射速度。图9(a)给出了常规梯形驱动波形和自适应调控后的波形;图9(b)为采用常规波形驱动时喷嘴处液面高度的变化情况,可见残余振动明显易导致卫星液滴;图9(c)为采用驱动波形自适应调控后喷嘴处液面高度的变化情况,可见残余振动幅值降低至15%。采用优化波形后,典型材料的喷射频率可提升1倍,液滴尺寸可减小约1/3,卫星液滴基本消除[59]。

图9 压力波自感知测量与驱动波形自适应调控

2.3 成形性能监测与闭环烧结固化控制

喷射液滴着陆铺展后仍为液态,在烧结或固化后才具备特定的支撑、介电或导电性能。为避免反复装夹,提高成形件精度和成形效率,课题组开发了基于紫外固化和红外/激光/闪光烧结的原位烧结固化工艺;为提高成形件性能,提出了成形性能在线监测和烧结固化能量闭环调控方法,具体途径如图10所示。

图10 性能监测与烧结固化能量调控技术途径

为了揭示固化烧结机理并精确预测烧结过程中成形结构的力电性能,建立了烧结固化过程的多尺度分析模型,利用宏观数值传热学模型分析了多能量加载条件下喷射液膜的温度场分布[60],并在此基础上利用分子动力学在微观尺度上分析烧结固化过程,计算介电常数、介电损耗、电导率、弹性模量等参数的演化,分析烧结固化参数对成形结构性能的影响规律[61]。

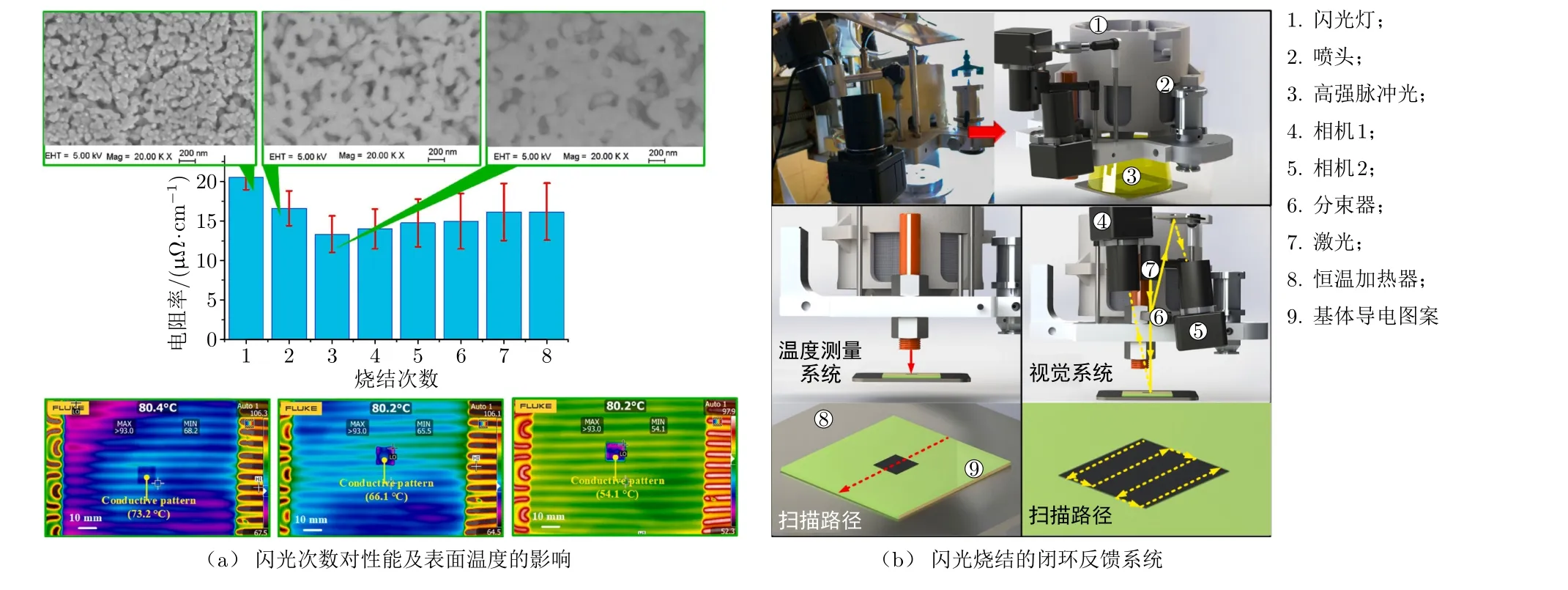

为实现烧结性能的在线监测和烧结固化能量的闭环调控,提出了基于温度、反射率等多传感器数据融合的成形性能预估和烧结固化能量闭环反馈控制方法,实现了纳米金属材料的低温控性烧结[62–63]。首先,提出了一种针对低熔点基板的强脉冲闪光烧结方法,通过数十毫秒的高频闪光即可固化纳米金属材料并使其具备优良的导电性能,同时避免了基板的高温损伤[64];其次,分析了闪光功率、脉冲宽度和闪光距离对成形薄膜导电性能的影响(图11(a)),研制了烧结薄膜表面反射光强的视觉测量系统(图11(b)),并通过多传感器信息融合实现了面向高导电性的闪光工艺闭环控制[65],实现了烧结参数的自寻优[66–67],并制备了储能电子元件。图12为不同工艺参数下的烧结状态。

图11 闪光烧结性能监控与工艺闭环控制

图12 不同工艺参数下的烧结状态

2.4 设备研制与应用案例

为固化以上曲面切片多轴联动喷射成形、非牛顿流体自适应喷射控制、成形性能监控与烧结固化控制技术,研制了两类典型的共形电子一体化喷射成形设备。其一是针对共形承载天线等多层曲面电路中介电基板、辐射单元、馈电网络、散热通道等的一体化喷射成形与固化烧结设备,主要包括五轴联动数控平台、多喷头自适应喷射控制系统、供液负压自动控制系统、闪光/激光/紫外/近红外复合固化烧结及其自适应控制系统、基板恒温控制系统、固化区域红外测温系统、激光测距系统、图像采集系统和成形环境控制系统。设备结构及基于该设备研制的部分共形承载天线如图13所示。其二是针对FSS天线罩制造需求,研制了微滴喷射与紫外固化/激光烧结相结合的一体化成形设备,实现了树脂基和陶瓷基FSS天线罩的一体化成形(图14)。

图13 一体化喷射成形设备结构及所研制的共形承载天线

图14 一体化喷射成形设备及其成形的频选天线罩

3 结束语

共形电子在健康监测、表皮电子、智能蒙皮、共形传感器/显示器/天线和软体机器人等领域有着广阔的应用前景。传统制造方法难以满足高密度、高性能的结构功能一体化共形电子的制造需求。增材制造不但可将多层曲面电路、支撑防护结构同步成形,而且便于在成形过程中调控工艺参数、优化成形件形状和性能,是一种极具潜力的制造方式。本文总结了近年来共形电子增材制造的发展现状,分析了其面临的技术挑战,论述了共形电子一体化喷射成形的优势和其中的科学问题,给出了曲面分层多轴联动打印、自适应喷射控制、成形性能监控与闭环调控等关键技术的解决方案。然而,共形电子部件性能和工作频段的提高对成形精度、性能的调控提出了更高的要求,后续应进一步解决微滴喷射石英陶瓷及聚酰亚胺材料的制备、微米/亚微米直径液滴的高效喷射、垂直互连结构的高效复合成形等难题,研制系列一体化喷射成形设备,推动共形电子增材制造的产业化。