HS-SPME/GC-MS-O法检测卷烟包装纸中的挥发性成分及异味成分

曾 强,朱红艳,何 攀,王文凤,许文璨,孙 鹏,肖 超,祝 秋,王 丹,黄友谊,方 欣

(1.武汉虹之彩包装印刷有限公司,武汉 430040;2.华中农业大学园艺林学学院,武汉 430077)

烟用包装材料印制过程中溶剂残留的控制受到国内卷烟企业的高度重视,有对包装材料中溶剂残留进行测定和限量,并相继出台企业标准、行业标准及国家标准来控制[1-4]。目前,国内外对于烟用包装材料中挥发成分和异味成分(Volatile and odor components,VOCs)的测定,主要通过固相微萃取-气质联用法[5]、吹扫捕集-气相色谱法[6]、顶空-气相色谱法[7,8]以及顶空固相微萃取-气相色谱法[9]等方法,包括检测烟包装成品或加工过程中使用的油墨中主要的溶剂残留物。顶空固相微萃取(Headspace solid phase microextraction,HS-SPME)分析法属于顶空分析方法的一类,是一种无溶剂的样品前处理方法,可从样品中萃取并浓缩挥发性有机物,与静态顶空(Static head space analysis,S-HS)分析法和动态顶空(Dynamic head space analysis,D-HS)分析法相比,HS-SPME 可简化样品制备步骤,适用于测定挥发性和半挥发性的样品,且检出限低于S-HS 和D-HS,是近年来最常用的HS 分析方法[10]。气相色谱-质谱-嗅闻(Gas chromatography-mass spectrometry-olfactometry,GC-MS-O)联用技术是一种结合人的感官和现代化仪器分析优势,用于分辨、鉴定活性气味物质的方法,目前主要用于食品关键风味物质方面的研究[11-13],也被用于涂料气味、饮品异味等[14-17]方面的研究。本试验以卷烟包装纸印制过程中的样品及成品为材料,以HS-SPME/GC-MS-O 联用技术检测烟包装纸中挥发成分在印制过程中的动态变化及成品中的异味成分,旨在为卷烟纸包装的品质控制提供依据。

1 材料与方法

1.1 材料与仪器

试验材料为某品牌卷烟包装纸在批量印制过程中的原纸、半成品和成品共5 种(表1)。依据包装折痕,裁取面积为10.0 cm×5.5 cm(所有样品截取同一部位)的试样用于检测。主要仪器有恒温鼓风培养箱、萃取手柄和75 μm CAR/PDMS 萃取头(美国Supleco 公司),TRACE 1300+ISQ 7000 气相色谱-质谱-嗅闻联用仪(赛默飞世尔科技公司)。

表1 样品信息

1.2 HS-GC/MS-O 法测定卷烟包装纸样品中的挥发性成分与异味成分

参考相关文献[18,19]中的检测方法,对样品处理和检测条件进行了适当优化处理。顶空吸附条件:每个样品(10.0 cm×5.5 cm)取2 份剪裁的包装纸片,将所裁纸片的印刷面朝里卷成筒状,立即放入20 mL 顶空瓶中,密封,在40 ℃恒温放置14 h,以充分让顶空瓶内的挥发性组分达到平衡。将75 μm CAR/PDMS 萃取头插入顶空瓶中进行吸附,吸附温度为80 ℃,吸附时间为40 min,使用气质联用仪进行检测,解吸时间5 min(使用正构烷烃进样后,使用后进样口在300 ℃对萃取头老化10~15 min,以确保正构烷烃标样不会影响到其他样品的检测)。

GC-MS检测条件:色谱柱TG-5MS(30 m×0.25 mm×0.25 μm);载气为He;恒流模式流速为0.8 mL/min,进样口温度250 ℃,传输线温度220 ℃,离子源温度230 ℃。升温程序:初温50 ℃,保持2 min;以4 ℃/min的速度升至180 ℃,保持2 min;以6 ℃/min 的速度升至250 ℃,保持2 min。电离能70 eV;质量数范围35~350 amu;溶剂延迟5 min。

嗅闻器检测条件:从色谱柱流出的馏分以1∶1的体积比分别进入嗅觉检测器和质谱检测器,传输线的温度是250 ℃。嗅闻口温度220 ℃。采用频率检测法,同时由3 名闻香员利用连接的闻香装置进行嗅闻,至少有2 人在同一保留时间嗅闻到相同的气味特征,则确定为有效结果,记录其中引起嗅觉刺激的气味描述和强度(刺激性强度由低到高依次评分为1~4 分)。

1.3 数据分析

定性分析:通过正构烷烃的保留时间与物质出峰时间计算保留指数,结合NIST 谱库检索,与数据库比对,确定挥发物种类。定量分析:假定校正因子为1,通过面积归一法进行相对定量。数据整理及基本图表绘制使用软件Microsoft Excel 2006、IBM SPSS Statistics 23.0 等。

2 结果与分析

2.1 烟包装纸印制过程中的挥发性成分组成

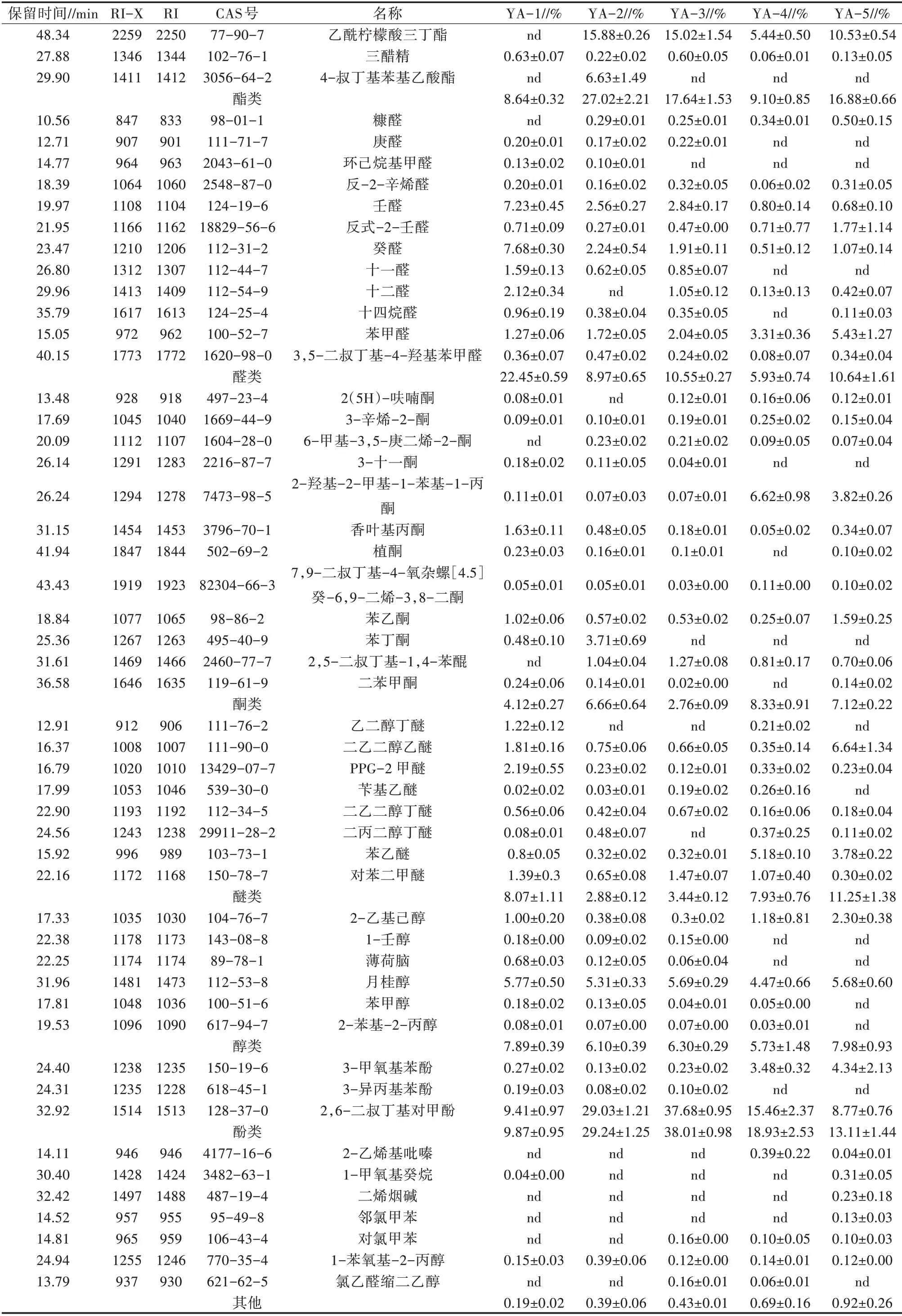

从5 个印制阶段的烟包装纸中共鉴定出106 种挥发性成分(表2)。这些挥发性成分依据物质结构可分为9 类,包括芳香烃类(12 种,11.32%)、烃类(除芳香烃)(34 种、32.08%)、酯类(12 种,11.32%)、醛类(12 种,11.32%)、酮类(12 种,11.32%)、醚类(8 种,7.55%)、醇类(6 种,5.66%)、酚类(3 种,2.83%)、其他(7 种,6.60%);可见挥发物种类以烃类(除芳香烃)为主,其次为芳香烃类、酯类、醛类、酮类。与前人对烟包装中挥发性成分的研究主要集中在少数限量的溶剂残留物质[20,21]不同,本研究采用HS-SPME/GCMS 检测方法,结合保留指数和匹配值进行定性分析,能够检测鉴定出更多的挥发性成分种类。

表2 烟包装纸印制过程中的挥发性成分

续表2

2.2 烟包装纸印制过程中的挥发性成分变化

不同印制阶段的烟包装纸中挥发性成分种类变化较大,如表3 所示。烃类在所有阶段样品中的相对含量都比较高(17.77%~37.95%),原纸中以醛类物质为主,半成品和成品中以酯类和酚类物质为主。在整个烟包装纸印制的过程中,除醇类物质无显著性变化外(P>0.05),其余物质均具有显著性变化(P<0.05),表明印制工序对烟包装纸中挥发性成分有直接影响。其中,烃类(除芳香烃)、醛类和醚类物质呈先减后增趋势,整体上相对含量显著下降(P<0.05);芳香烃类物质相对含量呈先增后减趋势,整体无显著变化(P>0.05);酯类物质相对含量呈波动性变化,整体上显著上升(P<0.05);酚类物质呈先增后减趋势,整体上相对含量显著上升(P<0.05)。

表3 烟包装纸印制阶段中的主要挥发性成分含量

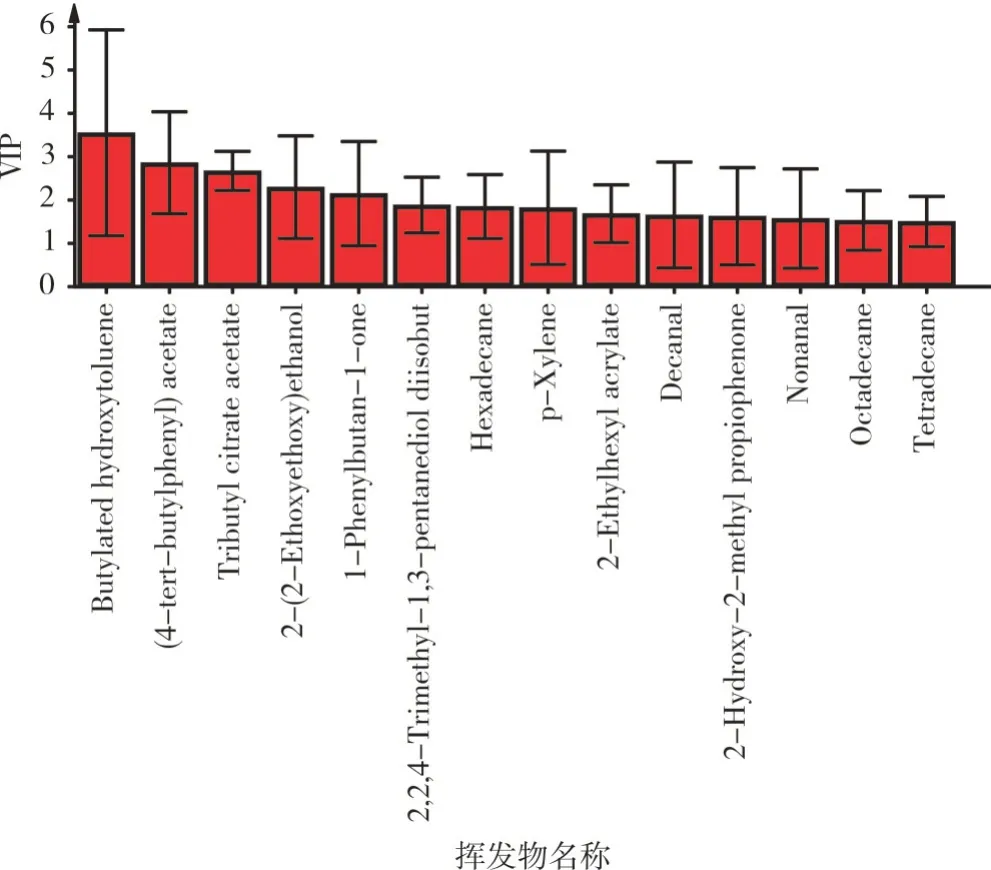

使用偏最小二乘回归分析法(PLS-DA)对印制过程中的挥发性成分进行分析,结果如图1 所示。烟包装纸印制的5 个阶段可分为3 个部分,分别为原纸、凹印和烫金、丝印裂变和成品,表明印制过程中导致挥发性成分变化的主要工序为凹印和丝印裂变工序,烫金和上光切工序对挥发性成分的影响相对较小(图1)。以VIP>1.5 为标准,筛选出14 种差异挥发物,对不同阶段印制品的分类贡献较大,分别为对二甲苯、正十四烷、正十六烷、十八烷、丙烯酸异辛酯、2,2,4-三甲基-1,3-戊二醇二异丁酸酯、乙酰柠檬酸三丁酯、4-叔丁基苯基乙酸酯、壬醛、癸醛、2-羟基-2-甲基-1-苯基-1-丙酮、苯丁酮、二乙二醇乙醚、2,6-二叔丁基对甲酚,可用于区别和分析烟包装纸印制的不同阶段(图2)。

图1 烟包装纸印制过程中挥发性成分的PLS-DA 分析

图2 烟包装纸印制过程中的差异挥发性成分(VIP>1.5)

2.3 烟包装纸印制过程中的异味成分分析

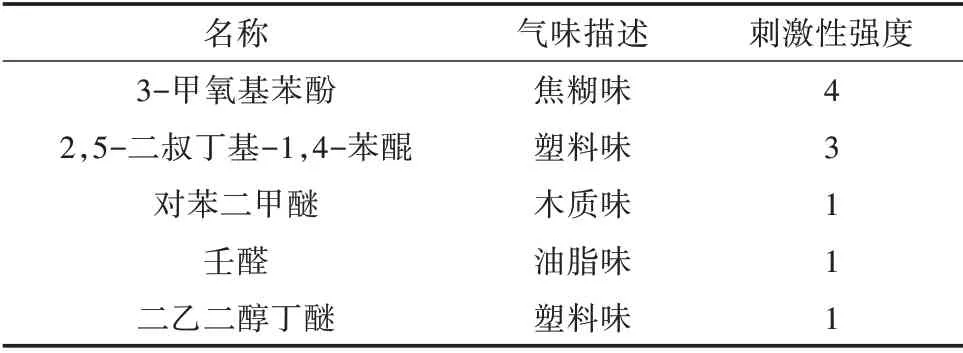

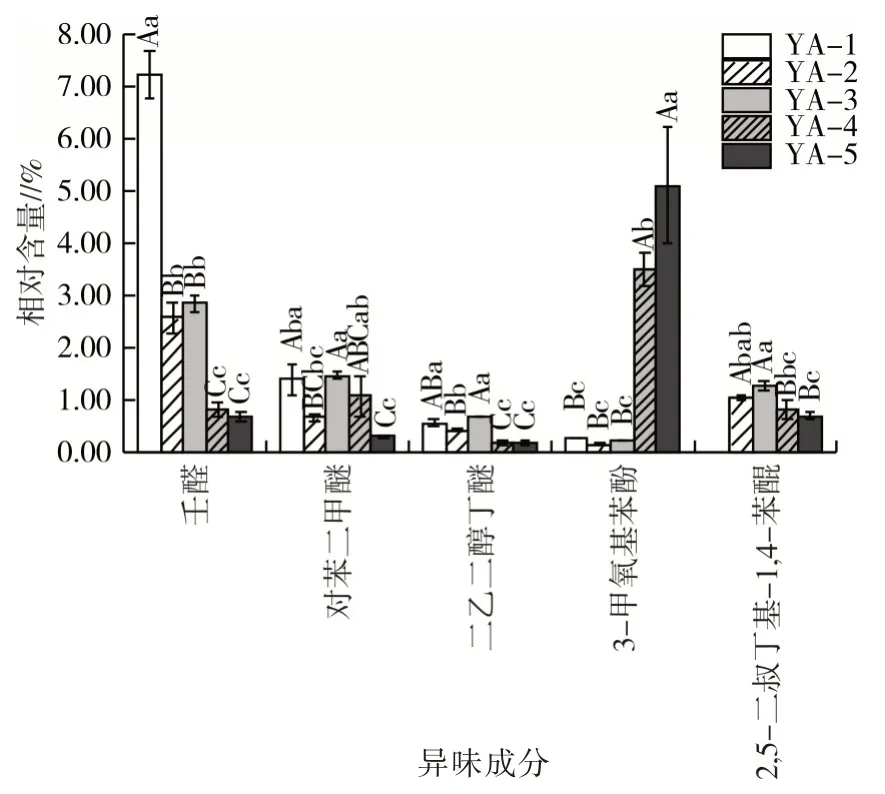

对不同印制过程的烟包装纸挥发性成分检测时,经过嗅闻,共检测出5 种可嗅出的异味成分,分别为壬醛、二乙二醇丁醚、对苯二甲醚、3-甲氧基苯酚和2,5-二叔丁基-1,4-苯醌(表4)。如图3 所示,2,5-二叔丁基-1,4-苯醌在原纸中不存在,而其他4种异味成分在印制全过程中均存在。卷烟包装材料中如邻二甲苯、邻氯甲苯、甲苯等主要残留的有机溶剂,一旦超标容易产生刺鼻的气味,但在本研究中检测到部分物质[9],如甲苯等物质在嗅闻结果中没有引起嗅觉刺激,这可能是由于其含量太低,在阈值以下,不足以引起嗅觉刺激。

表4 烟包装成品中的异味物质

从图3 可以看出,壬醛、二乙二醇丁醚、对苯二甲醚在整个烟包装纸印制过程中相对含量呈极显著下降,其中壬醛主要来源于原纸;二乙二醇丁醚和对苯二甲醚主要来源于原纸,其次为烫金工序。3-甲氧基苯酚在整个印制过程中相对含量呈极显著增加,主要来源于丝印裂变工序。2,5-二叔丁基-1,4-苯醌在原纸中未检测到,之后相对含量无明显变化或显著下降,主要来源于凹印工序。本试验结果表明,可嗅出的卷烟包装纸中异味成分主要来源于原纸、凹印和丝印裂变工序,其次为烫金工序,上光切工序对异味成分的相对含量无显著影响或显著降低,其中嗅闻评价刺激性强的3-甲氧基苯酚主要来源于丝印裂变工序。综上所述,控制烟包装纸异味成分的主要途径在于选择异味成分含量较低的原纸和控制丝印裂变、凹印工序的油墨或其他参数,以降低可嗅出异味成分的含量。

图3 烟包装纸不同印制阶段中的异味成分含量

3 小结

使用HS-SPME/GC-MS 从5 个印制阶段的烟包装纸样品中共鉴定出106 种挥发性成分,以烃类为主。成品中烃类相对含量最高,为28.96%,其次为酯类、醚类、醇类物质,相对含量分别为16.88%、11.25%、7.98%;酮类、醛类及其他物质相对含量较低。从烟包装纸中共嗅闻鉴定出5 种异味物质,分别是壬醛、二乙二醇丁醚、对苯二甲醚、3-甲氧基苯酚和2,5-二叔丁基-1,4-苯醌。本研究结果表明,将HS-SPME/GC-MS-O 方法用于烟包装纸中异味成分检测与鉴定是可行的,并分析了不同阶段烟包装纸材料中异味物质的相对含量变化,该方法可用于检测异味物质的主要来源工序。