基于中型柴油机的电动增压技术研究

殷 勇,米 娇,赵艳婷,刘子豪,李 平

(1.同济大学 汽车学院,上海201804;2.东风商用车有限公司技术中心,武汉430056)

0 概述

日益严格的环保政策和油耗法规对商用车提出了越来越高的要求,商用车要在2025年达到国际先进的碳排放水平,需要柴油机在降低颗粒物(particulate matter,PM)和NOx排放的同时提高燃油经济性,这对柴油机提出了严峻的挑战[1-2]。为了满足未来车辆的市场需求,随着48 V 汽车电路的推广及蓄电池和电机技术的进步,在进一步研发高效清洁发动机的热效率提升技术的同时,柴油机电动化、混合动力化技术也成为节能减排的重要技术路径[3-4]。

现有传统柴油机主要通过涡轮增压技术提升内燃机的进气量。涡轮增压系统中,大气通过涡轮增压器的压气机增压后进入发动机中冷器,冷却后的增压气体进入气缸进行燃烧做功,做功后的废气通过排气歧管进入涡轮机膨胀做功同时带动增压器运转,最终通过后处理系统排出[5]。常见的涡轮增压器主要有固定截面增压器(fixed gate turbocharger,FGT)、废气旁通阀式增压器(waste gate turbocharger,WGT)和可变截面式增压器(variable geometry turbocharger,VGT)3 种。FGT 通常是不可调控的增压器;WGT 主要由压气机压力控制旁通阀的开启与关闭,当压力太大时部分发动机废气需要通过旁通阀排出;VGT 主要通过喷嘴环位置在打开与关闭之间无限制地变化使得涡流流道出口面积、增压压力等实现可调[6]。

涡轮增压器的结构决定了其不可能同时兼顾低速工况和高速工况,采用WGT 时为了改善发动机的低速性能,必须使用更小的蜗壳来提高低速工况的空燃比,而在高速工况时为了避免增压器超速和发动机最高燃烧压力超限需要打开旁通阀进行放气。VGT 低速性能略优于WGT,但为了同时匹配低速与高速工况,选型时需要折中考虑。机械式涡轮增压器都存在低速性能折中和动态响应性较差的问题[7]。

电辅助增压技术主要包括电动压气机(electrical boost,E-boost)、电辅助涡轮增压器(electrical turbo,E-turbo)和电子复合涡轮机等。E-boost 技术通常与常规增压器一起使用[8-9],布置在常规涡轮增压器的上游或下游,在发动机低转速下提高增压压力和发动机瞬时响应,无形中消除了涡轮迟滞现象[10-11]。在高转速时,应尽可能由常规涡轮增压器承担增压任务,此时E-boost 借助于自行调节的旁通阀实现旁通功能。通过集成的电子器件、发动机的合适选择及相应匹配设计的发动机电控系统可以使发动机的动力性、经济性及噪声—振动—平顺性(noisevibration-harshness,NVH)达到良好匹配[12-13]。

本文中基于量产中型柴油机平台和已有电动压气机平台开展了电动增压系统基于传统柴油机的仿真分析[14],对柴油机电动化的性能影响和产品匹配展开初步研究[15],然后基于该中型机的混合动力平台,针对典型的混动工况进行了电动增压混合动力化的技术研究,为进一步的整机系统匹配、台架测试和道路试验奠定了基础。

1 原机标定

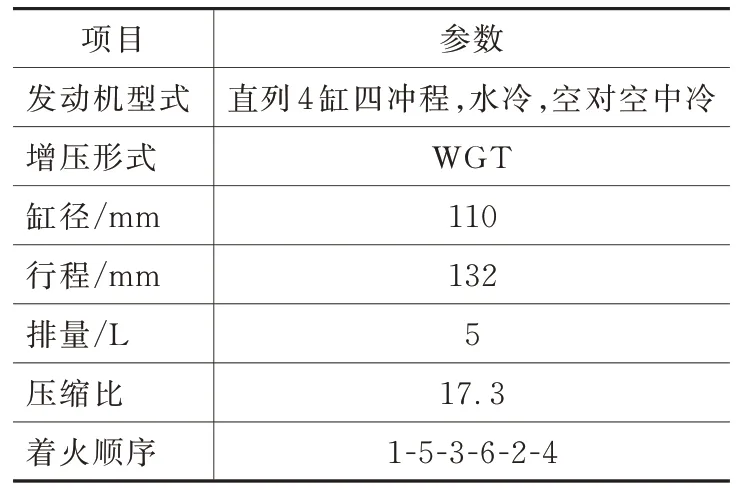

以某排量5 L 中型柴油机为基础进行原机标定,该柴油机基本技术参数见表1。

表1 试验用中型发动机技术参数

基于该发动机技术参数,通过发动机一维性能过程仿真软件建立了一维仿真模型,根据试验数据进行了原机校核,标定结果见图1。标定结果与试验结果误差在5% 以内。

图1 原机试验值与仿真模型计算值的结果对比

2 电动压气机

电动压气机主要由压气机和高速电机组成,本研究所用电动压气机样件见图2。电动增压技术主要是利用高速电机驱动压气机,电动压气机具有补气作用且响应快速,使发动机在低转速时能够无滞后增压。如果与电动增压器并联一个旁通阀,可以避免非增压工况时的节气损失[16]。

图2 电动压气机样件

电动压气机与涡轮增压发动机的布置形式主要分为并联式、串联前置式、串联后置式3 种,如图3所示。

图3 电动压气机在发动机上的布置形式

3 基于柴油机平台的电动压气机布置形式研究

3.1 并联式电动增压

搭建并联式电动增压系统的一维性能仿真模型如图4 所示。为了探索原机动力性和经济性的提升潜力,调整增压器的压比和调整发动机的喷油量及空燃比,对比电动压气机与涡轮增压器压气机并联布置后最大功率转矩、制动燃油消耗率(brake specific fuel consumption,BSFC)及低速转矩的提升情况。

图4 并联式电动增压系统模型

并联式电动增压仿真结果见图5。由图5 可知,并联布置对转矩有提升作用,低速转矩最大提升9%,进气量改善42%,不考虑电机消耗功率时BSFC 可改善9%,考虑电机消耗功率时BSFC 恶化10%。

图5 并联电动增压系统与原机转矩、进气量和比油耗对比

考虑到未来电动化技术的拓展,电机可使用制动功率回收发电、余热回收发电的电能,因此评估电动增压系统对油耗的改善程度时可暂不考虑电机消耗功率。

电动压气机和涡轮增压器压端脉谱如图6 所示。由图6 可知,电动压气机的最大流量仅为压气机最大流量的1/2,最大压比约为压气机的3/4。

图6 电动压气机和压气机脉谱对比

高速工况时,并联布置下两个压气机的进出口压力一样,但流量和压比范围相差较大,会导致流量和压比在压气机脉谱范围内时,E-boost 由于与压气机压比相同,会运行在E-boost 的脉谱范围以外。

同时,通过两个压端流量判断可知,高速工况下E-boost 没有流量通过,E-boost 没有工作,相当于原机的布置结构,此时并联布置电动增压系统动力性潜力与原机增压器相同而与电动压气机无关。

低速工况下,E-boost 流量在脉谱范围内,压比超过范围,可尝试通过调整电机功率降低压比。图7 为将电机功率由10 kW 逐渐降低时发动机的转矩和比油耗变化趋势的仿真结果。电机功率对转矩和比油耗的影响是:电机功率越大则提升转矩潜力越大,比油耗也越优。即使调小电机功率,并联布置对E-boost 来说压比仍然过大,低速工况下E-boost 即便处于可工作的流量范围,压比仍不满足MAP 需求。

图7 发动机转矩和油耗随电机功率变化而变化的趋势

综上,并联布置下电动压气机仅在低速工况下工作,高速工况电动压气机不工作,原机动力性得不到提升;低速工况下需要电动压气机与涡轮增压器具有相同压比,但实际电动压气机比涡轮增压器压比范围小,会导致实际工作运行线偏离电动压气机脉谱导致无法工作。因此,并联布置虽然布置相对简单,但需要与涡轮增压器大小相似的电动压气机,且两者必须重新匹配才能达到最优效果。

3.2 串联式电动增压

串联式电动增压的一维性能仿真模型见图8。根据电动压气机与压气机的位置关系,串联式电动增压可分为串联前置式和串联后置式两种。为了保证电动压气机的水冷温度不超过限值,在后置布置中压气机后端增加电动压气机的中冷器。另外,加入了具有旁通阀开关的旁通管路以保证电动压气机不工作状态下的安全性。为了探索对原机动力性和经济性的提升潜力,通过调整增压器的压比、调整发动机的喷油量及空燃比和调整旁通阀的开关,对比分析电动压气机与涡轮增压器压气机串联前置和串联后置对最大功率转矩、经济性及低速转矩的提升潜力。

图8 串联式电动增压系统模型

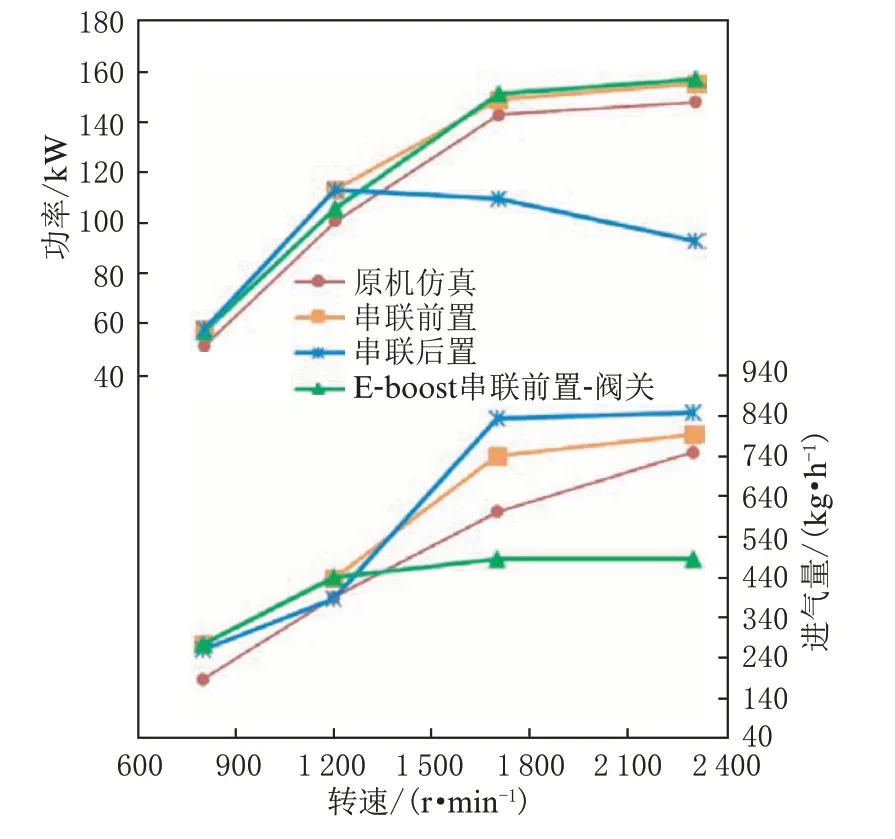

两种串联式电动增压的转矩、进气量和BSFC仿真结果对比如图9 所示。由图9 可知:串联前置下低速转矩提升13%,进气量提升44%,若不考虑电机消耗功率BSFC 可改善12%,考虑电机消耗功率则油耗恶化5%;串联后置下转矩提升11%,进气量提升37%,不考虑电机消耗功率时BSFC 可改善11%,考虑电机消耗功率则油耗恶化7%。

图9 不同串联形式的电动增压系统与原机转矩、进气量和比油耗对比

串联前置布置下打开和关闭旁通阀时,配有电动压气机的发动机的不同进气状态对比如图10 所示,图中红色箭头部分为进气流动位置和方向。串联前置布置下旁通阀打开时,压气机位于E-boost和旁通管路的后端,具有抽气作用,E-boost 流量不足的部分由旁通管路补气。图11 为串联前置布置形式下旁通阀关闭、串联前置旁通阀打开、串联后置及原机的功率与进气量的对比图。由图11 可知,在旁通阀关闭时,旁通管路不能发挥补气作用,E-boost 流量范围不足,无法达到增压器需求的进气量,会导致1 200 r/min 以上的中高速工况进气量不足,从而造成功率不足。因此1 200 r/min 以上工况需要打开旁通阀,并关闭电机使E-boost 不工作,即中高速与原机状态一致。

图10 串联前置式的旁通阀打开和关闭下电动增压系统的进气状态对比

图11 串联前置式旁通阀关闭时与串联前置、串联后置及原机的功率与进气量对比

串联后置布置下,对比旁通阀开和关两种状态。旁通阀开和关状态下,因为E-boost 后的压力大于E-boost 前的压力,旁通管路无进气流通,只有E-boost不工作时进气从旁通管路流入发动机中冷器,这时相当于只有增压器单独工作的原机。

4 混动工况下电动增压研究

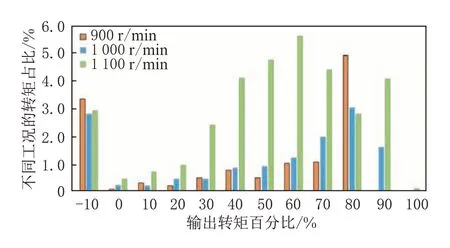

若电动压气机的电机功率消耗来源于发动机,BSFC 相比原机则会恶化,而在混动车辆平台中应用电动压气机可充分利用电能。因此研究了电动增压系统基于混动发动机的运输工况下的性能影响[17-18],选取该中型机混动车辆常用的行驶工况进行研究,如图12 所示。

图12 不同混动工况下的转矩占比

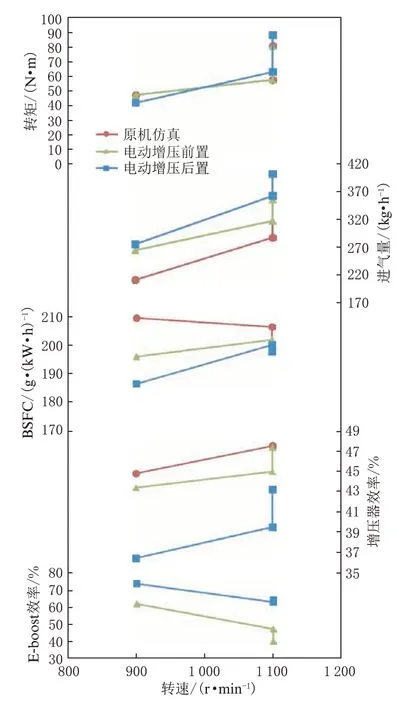

选取转矩占比较大的3 个典型工况的试验数据重新进行了模型的标定,然后选取串联布置形式(包括串联前置和串联后置)进行了仿真分析,结果如图13 所示。由图13 可知,采用两种串联布置形式时功率和转矩均可达到原机水平。不考虑电机消耗功率,后置优于前置,BSFC 最多优化11%。3 个工况均为部分负荷工况,不存在增压器超速问题及最高燃烧压力超限问题。串联后置时电动压气机效率更高,串联前置时涡轮增压器效率更高。

图13 混动工况电动增压仿真结果

5 结论

(1)基于某量产中型柴油机平台对电动增压并联布置、串联前置布置和串联后置布置形式下电动增压系统对动力性和经济性的影响进行的研究表明:采用并联式电动增压系统可使低速转矩最多提升9%,进气量改善42%,BSFC 改善9%,但并联布置时需要与涡轮增压器大小相似的电动压气机结合使用并重新匹配才能达到最优效果。串联前置时可使低速转矩提升13%,进气量提升44%,BSFC 改善12%;串联后置时转矩提升11%,进气量提升37%,BSFC 可改善11%。但串联后置须另加中冷造成成本增加,且电动压气机仅工作在低速工况以提升转矩和优化油耗,高速时需要进一步优化匹配原机涡轮增压器。

(2)基于混动平台对电动增压串联前置布置和串联后置布置形式下的电动增压系统对动力性和经济性的影响进行的研究表明:典型混动工况下,功率和转矩均可达到目标水平,串联后置优于串联前置,比油耗最多优化11%,后置时电动压气机效率更高,前置时涡轮增压器效率更高。现有电动增压系统的匹配方案仍有优化空间。