甲醇替代率对柴油/甲醇反应活性控制压燃发动机性能的影响

黄粉莲,杨 群,王正江,姚国仲,申立忠,雷基林

(昆明理工大学云南省内燃机重点实验室,昆明650500)

0 概述

柴油机是功率密度大、热效率高、应用范围最广的原动力装置。随着国六排放标准的实施及“碳达峰、碳中和”战略目标的提出,高效、低碳、近零排放已成为柴油机发展的重要方向。提高热效率、燃料多元化是柴油机技术创新的重要途径。甲醇作为新兴清洁能源,具有低碳、含氧量高、汽化潜热高等特点,是实现碳中性循环的清洁可再生燃料[1]。甲醇燃料在柴油机上的应用主要有直接混合、进气道喷射和缸内直喷3 种方式[2-4]。研究表明:甲醇/柴油双燃料反应活性控制压燃(reactivity controlled compression ignition,RCCI)技术兼具热效率高、NOx和颗粒物排放低、发动机负荷范围宽等优势,是最具发展潜力的新型燃烧方式。低活性、易挥发的甲醇燃料采用进气道低压喷射,柴油采用缸内直喷策略,利用柴油自燃温度低、易着火及甲醇燃烧速率快、抗爆性好的特点,实现可控的高效、清洁燃烧[5-6]。

目前,国内外学者对甲醇/柴油双燃料发动机的研究主要涉及台架试验、燃烧过程仿真、化学反应动力学模型等方面[7-10]。文献[11]中研究了进气歧管喷射、进气冲程缸内直喷和压缩冲程缸内直喷3 种甲醇喷射策略下甲醇/柴油双燃料发动机的燃烧特性。结果表明,采用压缩冲程缸内直喷策略时净指示热效率较低,提高甲醇替代率对燃烧过程有不利影响。甲醇进气歧管喷射策略在1.2 MPa 平均指示压力下实现NOx和碳烟超低排放。文献[12]中研究了柴油机氧化催化器(diesel oxidation catalysts,DOC)方案和选择性催化还原(selective catalytic reduction,SCR)与DOC 的组合方案(SCR+DOC)对柴油机掺烧甲醇时排放的影响,结果表明:DOC 促使NO2比例恢复至柴油机排放水平,可降低甲醇排放;SCR+DOC方案在保持NO2比例处于柴油机常规水平的条件下完全消除了双燃料发动机的甲醛和甲醇排放。文献[13]中研究了柴油/甲醇二元燃料发动机不同替代率下的排放特性,结果表明:二元燃料模式下的甲醛、未燃甲醇及N2O 的比排放与纯柴油模式相比均有不同程度的增加,且随着甲醇替代率的增大而升高,随着负荷的增高而降低。文献[14]中研究了甲醇替代率对发动机性能的影响,结果表明加入甲醇后有效当量能耗和热效率有所改善,排气温度降低,NOx排放减少。文献[15]中研究了甲醇喷射正时和甲醇替代率对甲醇/柴油双燃料发动机燃烧和排放的影响,结果表明较高的甲醇替代率使着火延迟时间增加,燃烧持续时间缩短,热效率升高,CO 和碳烟排放降低。文献[16]中基于热力学第二定律研究了柴油甲醇组合燃料(diesel methanol dual fuel,DMDF)发动机在不同工况下的损失,结果表明因甲醇汽化潜热值高,掺烧甲醇后缸内燃烧温度低,DMDF 发动机在不同负荷下的传热损失均较低。文献[17]中研究了柴油机预喷策略对甲醇/柴油双燃料发动机燃烧与排放性能的影响,结果表明采用预喷策略后发动机瞬时放热率和最高燃烧温度降低,碳氢化合物(hydrocarbon,HC)排放降低,CO、NOx和颗粒物(particulate matter,PM)排放升高。文献[18]中研究了甲醇或汽油预混比例、柴油喷油正时、压缩比对非道路柴油机纳米级颗粒物排放的影响。结果表明,全负荷时颗粒总数浓度较高,且随着燃料预混比例的增加而升高。与汽油相比,甲醇/柴油双燃料RCCI 燃烧颗粒物排放更高。文献[19]中通过试验对比了能量替代率对柴油/甲醇、柴油/乙醇和柴油/正丁醇双燃料发动机燃烧特性和性能的影响,结果表明当甲醇替代率从0% 增加到40% 时,柴油/甲醇发动机有效热效率从 41.6% 增加到42.3%,随着替代率的增加,柴油/甲醇发动机的颗粒物和NOx排放降低。

RCCI 燃烧在低负荷和高负荷工况面临负荷拓展问题,通过优化燃料活性、预混比例、喷油时刻、废气再循环(exhaust gas recirculation,EGR)率、气门正时、进气增压等参数,目前RCCI 能达到的负荷范围为平均有效压力0.6 MPa~2.4 MPa,研究多集中在单缸机上[20]。文献[21]中研究表明,高负荷下采用EGR 技术可以大幅度提高最大甲醇替代率并降低最高燃烧压力和压力升高率,增加排气背压和推迟喷射时刻可提高最大甲醇替代率,高转速下增加排气背压的效果更优。文献[22]中研究了RCCI 燃烧重型发动机的负荷范围扩展,结果表明:从低负荷到中负荷范围,RCCI 运行应采用两次喷射策略;从高负荷到满负荷运行,为了避免缸内压力梯度过大,应采用单次喷射策略。

综上所述,甲醇替代比例、柴油喷射正时、燃空当量比等对甲醇/柴油RCCI 发动机燃烧与排放特性有重要影响。在保证混合气可靠着火与稳定燃烧的前提下,提高甲醇替代率、降低排气污染物是提升甲醇/柴油双燃料发动机能效比和充分发挥RCCI 燃烧优势的关键。本研究基于实验室自主开发的甲醇/柴油RCCI 发动机双燃料集成控制系统及专用试验台架,深入研究了甲醇替代率对柴油/甲醇RCCI 发动机经济性、污染物排放特性的影响,探索通过调整节气门开度提高甲醇替代率的潜力,为柴油/甲醇双燃料发动机燃烧与排放控制提供参考。

1 试验装置及方法

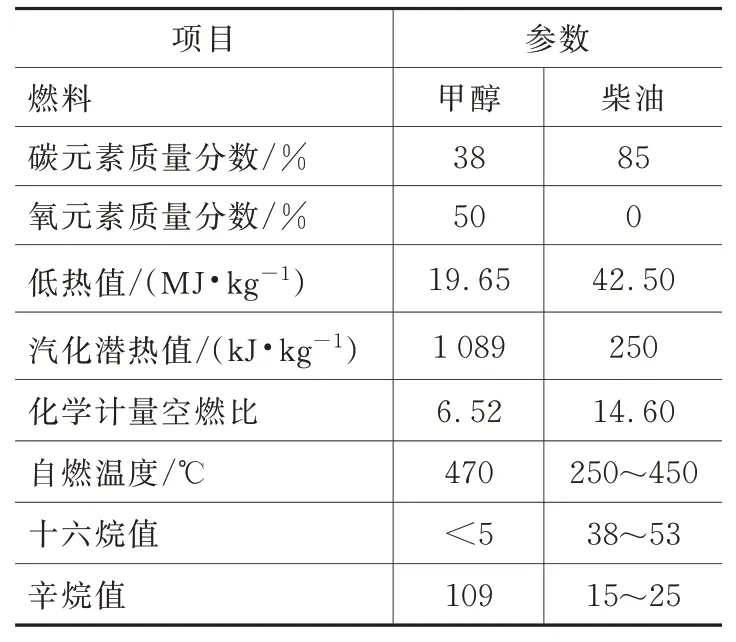

在试验用柴油机进气歧管处安装4 个甲醇喷射器实现甲醇多点顺序喷射,对原柴油机试验台架进行改造,安装甲醇供给系统、甲醇流量测试系统和排放测量装置,建成柴油/甲醇RCCI 发动机专用试验台架。试验时保持原机的柴油喷射正时不变,根据替代率要求调节柴油和甲醇的喷射量。甲醇采用进气道低压喷射,喷射压力为0.3 MPa~0.5 MPa,柴油高压喷入缸内。试验研究外特性工况和最大转矩转速1 600 r/min、不同负荷工况下甲醇替代率对柴油/甲醇RCCI 发动机综合性能的影响规律。试验台架如图1 所示。采用双纽线发动机进气质量流量计测量进气量,AVL FTIR i60 傅立叶红外分析仪可同时测量非甲烷碳氢化合物(non-methane hydrocarbons,NMHC)、甲醇(CH3OH)、甲醛(HCHO)、NO、NO2、CO、CO2等25 种常规和非常规排气污染物组分。试验用柴油和甲醇燃料的特性参数如表1 所示,主要试验设备如表2 所示,发动机基本参数如表3 所示。

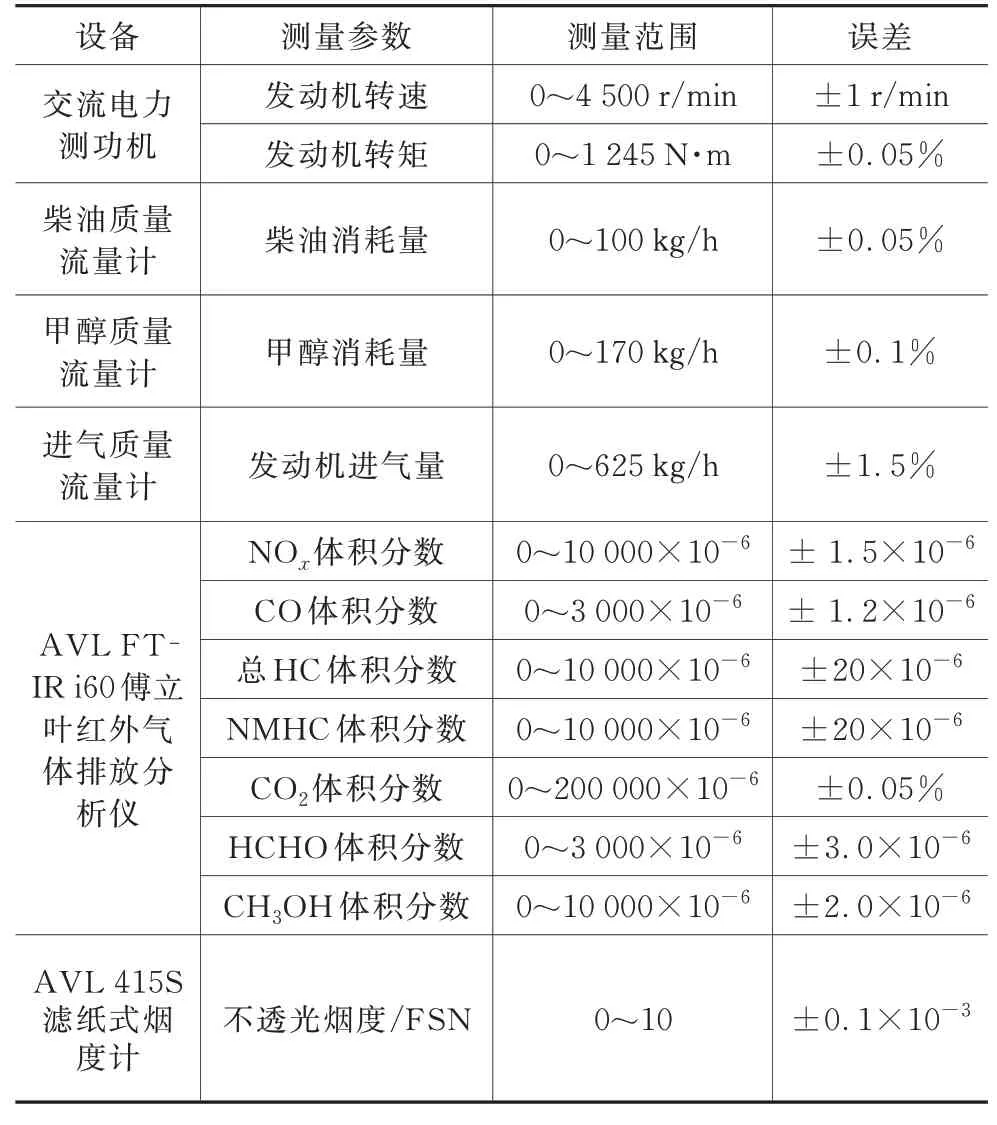

表2 主要设备参数

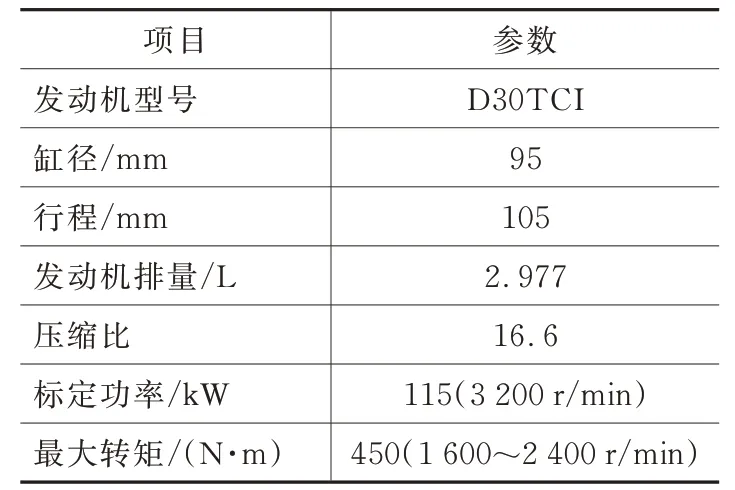

表3 发动机基本参数

图1 甲醇/柴油RCCI 发动机试验台架

表1 甲醇和柴油燃料主要特性参数

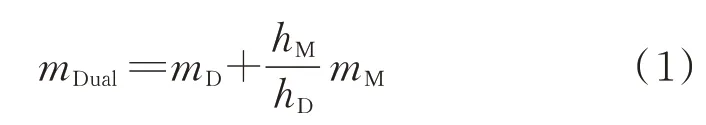

采用双燃料RCCI 燃烧模式运行时,当量燃油消耗量按等热值将甲醇折合为柴油,即:

式中,mDual为当量燃油消耗量,kg/h;mD为RCCI 模式下的柴油喷射量,kg/h;mM为RCCI 模式下的甲醇喷射量,kg/h;hM为甲醇的低热值,hM=19.89 MJ/kg;hD为柴油的低热值,hD=42.5 MJ/kg。

RCCI 发动机的过量空气系数λ为混合气体中空气质量与燃料所需理论空气量之比,如式(2)所示。

式中,mair为进气质量流量,kg/h;lD为柴油理论空燃比,lD=14.3;lM为甲醇理论空燃比,lM=6.45。

甲醇替代率γM定义为每循环喷入缸内的甲醇提供的能量占循环油量总能量的比例,按式(3)计算。

当量燃油消耗率be为在双燃料RCCI 模式下把甲醇消耗率等热值转化为柴油后计算得到的总的有效当量燃油消耗率,按式(4)计算。

式中,Pe为发动机功率,kW。

有效热效率ηet按式(5)计算。

2 试验结果分析

2.1 甲醇替代率边界分析

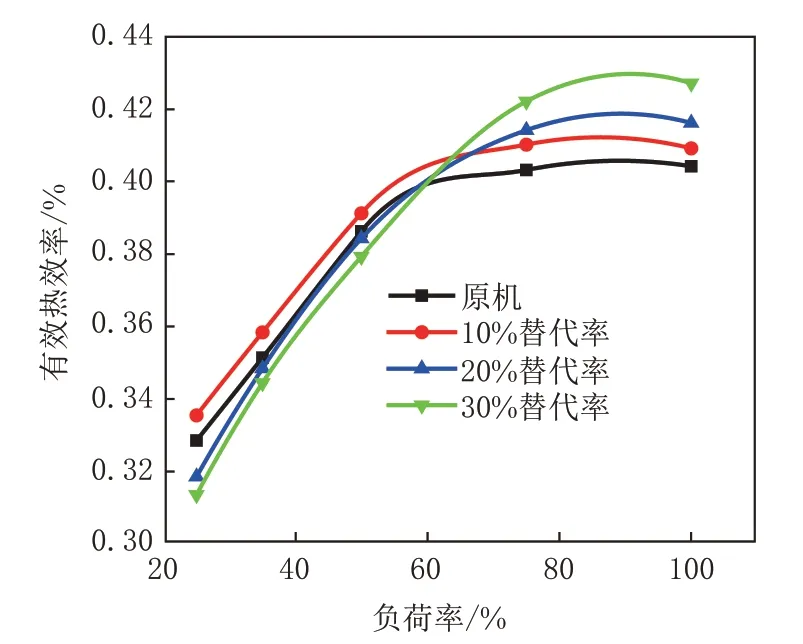

图2 为1 600 r/min、不同负荷下甲醇替代率对发动机有效热效率的影响,中、低负荷下最大甲醇替代率可达50%,中高负荷甲醇替代率可达75%,高负荷下最大甲醇替代率仅为30%。不同负荷下,有效热效率随甲醇替代率的增加呈现不同的变化趋势。25%~50% 负荷率范围,甲醇替代率为10% 时有效热效率高于原机;随着甲醇替代率继续增大,有效热效率降低。25% 负荷率、30% 替代率时有效热效率较原机降低4.6%。50%~100% 负荷率范围,随着甲醇替代率的增加,有效热效率升高。100% 负荷、30% 替代率时,有效热效率为0.427,较原机提高9.4%。

图2 1 600 r/min 甲醇替代率对有效热效率的影响

图3 为1 600 r/min、不同负荷下甲醇替代率对有效当量燃油消耗率的影响。25%~50% 负荷率范围,甲醇替代率为10% 时有效当量燃油消耗率低于原机,随着甲醇替代率继续增大,有效当量燃油消耗率升高。25% 负荷率、30% 替代率时有效当量能耗较10% 替代率时增高14.8%。50%~100% 负荷范围,随着甲醇替代率的增加,有效当量燃油消耗率降低。100% 负荷、30% 甲醇替代率时,有效当量燃油消耗率较原机降低6.2%。

图3 1 600 r/min 甲醇替代率对有效当量燃油消耗率的影响

低负荷工况纯柴油模式时,发动机循环喷油量较少,混合气过于稀薄,易发生失火,喷入适当的甲醇燃料可提高火焰核心外围的混合气浓度,改善缸内混合气质量,使燃烧更充分。双燃料模式下柴油作为引燃燃料,随着甲醇替代率增加,缸内甲醇燃料增多,柴油燃料相应减少,点火能量降低,火焰传播距离有限,导致不完全燃烧加剧,且甲醇的汽化潜热值是柴油的4.2 倍,甲醇燃料汽化吸热造成初始燃烧温度降低,加剧燃烧恶化程度,导致有效热效率降低及有效当量燃油消耗率升高。综上,低负荷工况下甲醇替代率不宜过大。

中高、高负荷工况下,发动机循环喷油量增多,点火能量增大。随着甲醇替代率增加,甲醇的挥发促进油气充分混合,缸内甲醇与新鲜充量形成的预混合气浓度升高,燃烧更为充分且释放化学能更彻底。此外,甲醇汽化潜热值高,可降低初始燃烧温度和最高燃烧温度,缸内高温梯度降低,传热损失减少。且甲醇燃料含氧量达50%,甲醇替代率越大,混合气中氧原子浓度越高,有利于燃油氧化分解,促进燃料充分燃烧。

图4 为发动机转速1 600 r/min、25% 负荷率时,甲醇替代率对有效当量燃油消耗率和有效热效率的影响规律。25% 负荷率时,最大甲醇替代率可达75%,然而甲醇替代率大于10% 之后,经济性随替代率的增加而恶化。低负荷工况下,应减少甲醇替代率或采用纯柴油模式[23]。

图4 甲醇替代率对当量燃油消耗率和有效热效率的影响

图5 是1 600 r/min、不同负荷下甲醇替代率对最高燃烧压力的影响。中、低负荷工况下,随着甲醇替代率的增加,缸内最高燃烧压力降低,最高燃烧压力对甲醇替代率比较敏感。中高、高负荷工况下,缸内最高燃烧压力随甲醇替代率的增加而升高,当甲醇替代率增加到30% 时,最高燃烧压力为15.3 MPa,已接近发动机机械设计强度极限。甲醇燃料在进气冲程通过进气道喷入气缸内,甲醇燃料具有充足的时间进行蒸发和雾化,引燃前已形成均质的甲醇空气混合气。因此,适量的甲醇燃料加入有利于改善燃烧质量,提高有效热效率和降低有效当量燃油消耗率。高负荷工况下,引燃柴油量较多,混合气浓度高;另外,甲醇燃料混合气燃烧速度是柴油的1.2 倍,随着甲醇替代率增加,预混合燃烧比例增加,预混合燃烧速率升高,缸内燃气温度和最高燃烧压力升高。高负荷时,缸内燃烧压力和爆震限制甲醇替代率不宜过大。

图5 1 600 r/min 下甲醇替代率对最高燃烧压力的影响

图6 是1 600 r/min、不同负荷下甲醇替代率对未燃HC 排放的影响。分析图6 可知,不同负荷下未燃HC 排放随甲醇替代率增加而升高,纯柴油模式下未燃HC 排放极低。25% 负荷时,HC 排放随替代率的增大而急剧增加,替代率10%、20%、30%、40% 和50% 下,未燃HC 排放分别是原机的6.3 倍、11.4 倍、17.3 倍、22.2 倍和27.6 倍。100%负荷时,未燃HC 排放随甲醇替代率的变化减缓,30% 替代率时HC 排放仅为原机的5.9 倍。

图6 1 600 r/min 下甲醇替代率对未燃碳氢排放的影响

双燃料RCCI 模式下未燃HC 排放量大幅升高的主要原因是:甲醇汽化潜热值高,随甲醇替代率增加,缸内初始燃烧温度和最高燃烧温度降低,不利于HC 氧化,使得总HC 排放增加;低负荷工况下,循环喷油量少,燃料容易与新鲜充量过度混合,导致缸内混合气过稀,燃烧温度低,造成反应链断裂,不完全燃烧产物增多;甲醇燃料停留在燃烧室中的时间比柴油长,因而过度稀燃、壁面冷激效应、狭隙效应、油膜吸附作用较大。这是导致柴油/甲醇RCCI 模式下总HC 排放升高的主要原因[24]。

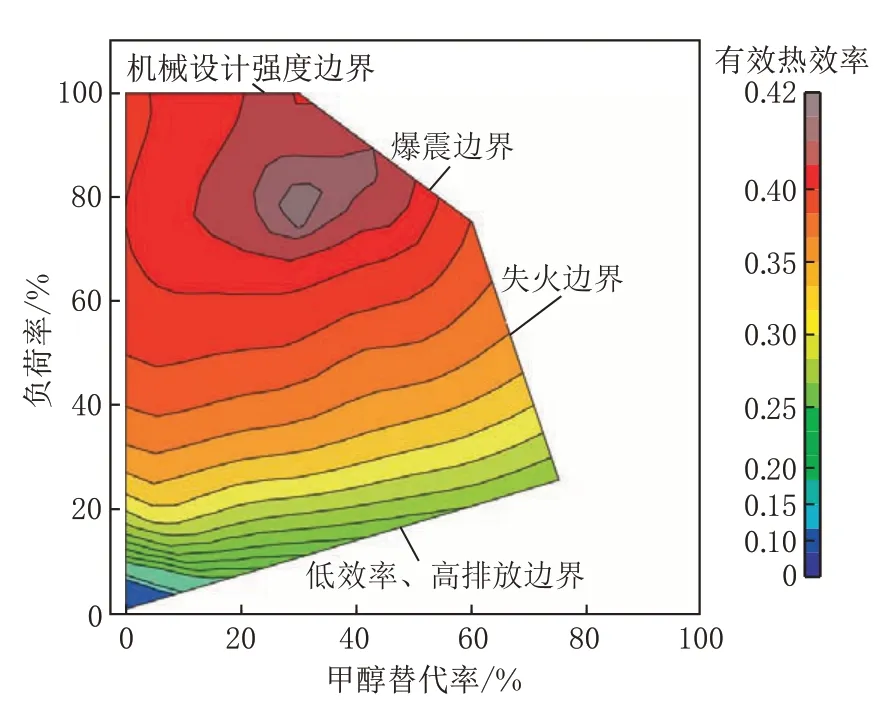

图7 为最大转矩转速下甲醇/柴油RCCI 发动机甲醇替代率边界及有效热效率分布。甲醇/柴油RCCI 燃烧的负荷范围及甲醇替代比例受到爆震、不完全燃烧和失火3 种不正常燃烧现象的限制[21]。中高负荷工况下,最大甲醇替代率工况是运行区域的爆震线。低负荷下甲醇的加入造成燃烧始点过度推迟,燃烧稳定性差,CO 和总HC 排放较高。中、低负荷高替代率区域,引燃柴油量较小,甲醇对新鲜充量有冷却作用且对柴油着火有抑制作用,易发生失火现象。高负荷工况下,当发动机最高燃烧压力超过16 MPa 或排气温度超过700 ℃时,达到发动机热负荷极限和机械设计强度极限。

图7 1 600 r/min 时甲醇/柴油RCCI 燃烧运行范围

在保证混合气可靠着火与稳定燃烧的前提下,提高甲醇替代率及降低污染物排放是提升甲醇/柴油RCCI 发动机能效比和充分发挥RCCI 燃烧优势的关键。综合分析图2~图7 可知,高负荷工况下,发动机经济性能和总HC 排放未随替代率的增加而进一步恶化,但最高燃烧压力已接近发动机的机械设计强度极限。甲醇燃料含氧量达50%,理论空燃比低,RCCI 模式下喷入甲醇后会产生稀释效应,缸内混合气燃料燃烧所需的空气量减少。此外,由于甲醇的可燃界限宽,氢碳比大,燃烧时排气烟度极低。因此,RCCI 模式下可适当关小节气门开度,探究通过降低最高燃烧压力而拓宽高负荷下的甲醇替代率。

试验研究发动机最大转矩转速(1 600 r/min)、负荷率100%、柴油预喷正时为上止点前18.0°(记为-18.0°,依此类推)、主喷正时为-3.8°时,节气门开度(30%~100%)对发动机性能的影响。通过减小节气门开度减少进气流量,可降低缸内最高燃烧压力。最高燃烧压力降低后,逐渐增加甲醇替代率,直至最高燃烧压力接近16.5 MPa,排气温度接近700 ℃。

图8 为1 600 r/min、100% 负荷下,节气门开度对甲醇替代率、最高燃烧压力、排气温度、有效当量能耗的影响。试验结果表明,在维持最高燃烧压力不超过16.5 MPa 和排气温度不超过700 ℃的前提下,随着节气门开度减小,最大甲醇替代率从30%提升到36%。甲醇替代率为34% 时,有效当量燃油消耗率较原机降低6.5%。高负荷工况下,适当关小节气门开度,减少进气流量,降低缸内最高燃烧压力,可有效提高最大甲醇替代率,改善发动机经济性能。

图8 节气门开度对甲醇替代率的影响

2.2 外特性工况下甲醇替代率对经济性的影响

图9 为外特性工况、转矩和功率维持一致的条件下,1 000 r/min~3 000 r/min 范围内甲醇替代率对发动机经济性的影响。双燃料模式下,有效当量燃油消耗率由甲醇燃料和柴油燃料的瞬时消耗量决定。由图分析可知,不同转速下双燃料模式下的有效当量能耗始终低于纯柴油模式。高转速(2 800 r/min)下15%甲醇替代率时有效当量能耗较原机降低13%,有效热效率增高7%。外特性工况下,发动机循环喷油量较多,缸内混合气较浓,随着甲醇替代率增加,缸内混合气均匀性及燃烧质量改善,燃烧放热率重心前移,等容度升高,且甲醇汽化吸热使得燃烧温度降低,传热损失减小,因此双燃料模式下发动机有效当量能耗下降,有效热效率升高。高速工况下燃烧温度较高,双燃料模式下有效热效率提升的幅度减小。

图9 外特性工况下甲醇替代率对发动机经济性的影响

2.3 外特性工况下甲醇替代率对常规污染物的影响

图10 为外特性工况下甲醇替代率对常规污染物排放的影响规律。不同转速下,双燃料模式的NOx排放和排气烟度均低于纯柴油模式,随着甲醇替代率的增大,NOx排放和烟度未出现此消彼长(trade-off)现象,两者均呈降低的趋势;CO 和总HC排放量随甲醇替代率的升高而增多。柴油/柴油二元燃料RCCI 燃烧策略属于均匀稀薄混合气多发性低温燃烧方式,甲醇含碳量低,汽化潜热值高,理论空燃比低,混合气着火极限体积范围宽,碳烟生成的高温浓混合气区和NOx生成的高温稀混合气区较小,且甲醇的加入使得进气温度降低及燃烧速度提高,缩短了高温持续时间,柴油/甲醇RCCI 燃烧模式具有同时降低NOx与碳烟排放的优势。

图10 外特性工况下常规污染物排放规律

总HC 和CO 是燃料未参与燃烧或不完全燃烧的产物,其排放主要取决于可燃混合气的当量比及缸内燃烧温度。双燃料模式下甲醇的加入会对混合气产生稀释效应,且燃烧温度过低,易造成反应链断裂,CO 与HC 等不完全燃烧产物增多。此外,双燃料模式下甲醇燃料在进气冲程喷入进气道,不可避免存在扫气、火焰壁面淬熄、狭隙效应等,导致未燃HC 排放增多。

图11 是外特性工况下甲醇替代率对未燃甲醇和甲醛排放的影响规律。纯柴油模式下未燃甲醇和甲醛排放量极低,随转速的变化不明显。RCCI 模式下,随甲醇替代率升高,未燃甲醇、甲醛排放量急剧增加。随着发动机转速升高,甲醇的排放量先减少后略微增多,甲醛排放量逐渐增高,高速工况下甲醛排放增高更明显。发动机转速从1 000 r/min 增到3 000 r/min,10%、15% 甲醇替代率下甲醛排放量分别增多66.7% 和62.5%,未燃甲醇排放量分别减少52.8% 和59.6%,中高转速(2 200 r/min)下未燃甲醇排放量最低。

图11 外特性工况下甲醇替代率对甲醇和甲醛排放的影响

甲醇排放源于未燃烧的甲醇燃料和燃烧反应生成物。未燃甲醇主要是来自于换气过程、燃烧室内未燃烧的混合气、狭缝中存在的甲醇等[25]。低速工况下柴油喷射量较小,缸内燃烧温度较低,且缸内气流运动弱,火焰传播速度较低,造成未参与燃烧的甲醇增多。随着转速增高,进气压力和缸内燃烧温度提高促进甲醇氧化分解,未燃甲醇排放量降低。高转速下由于燃烧及时性差,导致未燃甲醇排放量略微升高。

甲醛是HC 未完全氧化的中间产物,是柴油/甲醇双燃料发动机排气中最重要的羰基排放污染物之一。柴油/甲醇双燃料发动机排气中的甲醛一部分来自燃烧室,一部分在排气管中形成。发动机在低负荷运行时,燃烧室壁面温度较低,形成的淬熄层较厚,而淬熄层是低温氧化反应的温床,淬熄层中存在大量醛类,同时已燃气体温度较低,氧化作用较弱,甲醇脱氢反应后的主要产物CH2OH 和CH3O 氧化后形成甲醛。此外,尾气中的未燃甲醇在排气管中因停留时间长及氧浓度高而氧化为甲醛。随着转速升高,气体在缸内和排气管中的流动速度增大,甲醛在燃烧室和排气管中参与反应的时间缩短,部分甲醛还未来得及参与反应便被排出,导致中高速工况甲醛排放量增多。

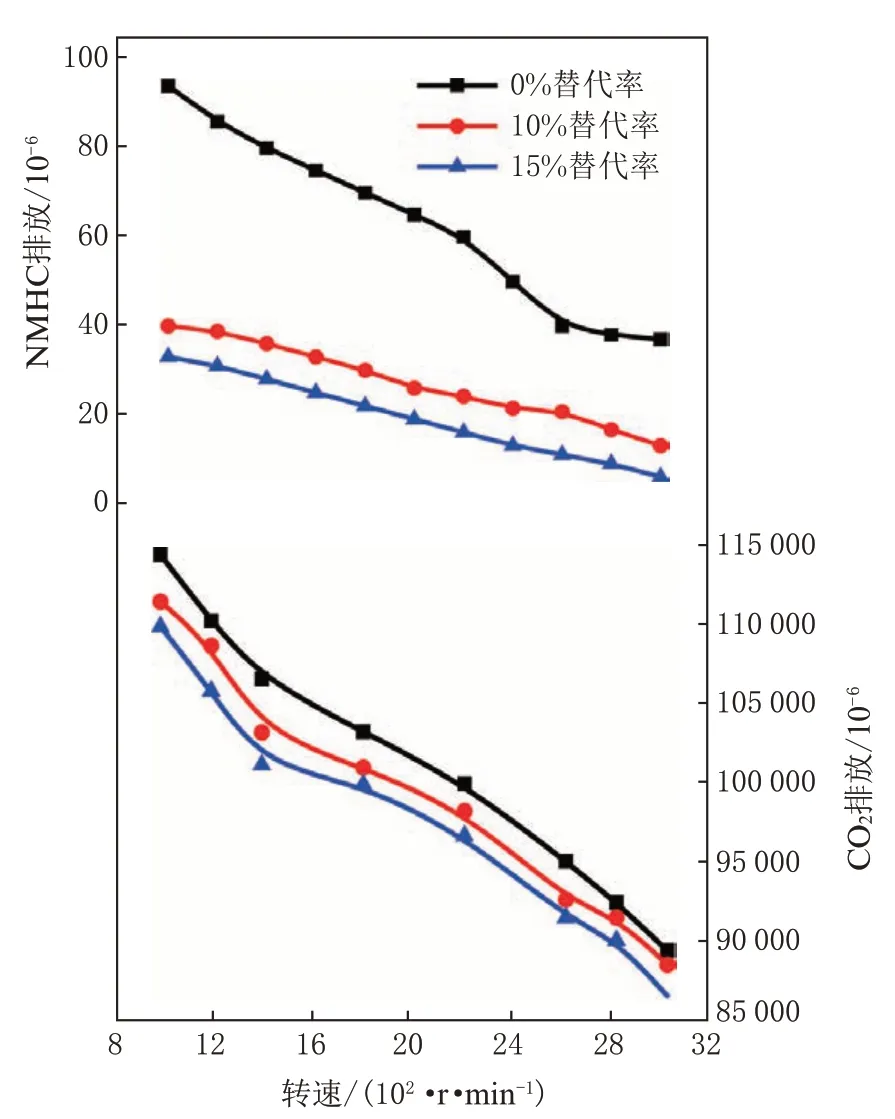

图12 为外特性工况下甲醇替代率对NMHC 和CO2排放的影响规律。

图12 外特性工况甲醇替代率对NMHC、CO2 排放的影响

NMHC 是指除甲烷(CH4)外的总HC 的总称[26],主要成分是C2~C8。NMHC 来自柴油燃料,随着甲醇替代率增大,柴油喷射量减少,且甲醇脱氢反应和氧化反应的自由基产物(OH·)有利于HC 的氧化分解,使NMHC 排放降低,低转速工况降幅更加明显。相同甲醇替代率下,随着发动机转速升高,NMHC 排放量减少。15% 甲醇替代率下,1 000 r/min 时NMHC 排放量较纯柴油模式降低60.6%,3 000 r/min 时NMHC 排放较纯柴油模式减少81.8%。中、高转速下,缸内燃烧温度较高,有利于HC 的分解和氧化。

同一转速下,随着甲醇替代率的增加,CO2排放降低。等热值条件下,柴油含碳量为C10~C21,而甲醇仅含一个碳原子,双燃料模式下喷入甲醇燃料而减少柴油喷射量有利于降低碳排放。不同甲醇替代率下,CO2排放量随转速的增加而降低,15% 甲醇替代率时,发动机转速从1 000 r/min 升至3 000 r/min,CO2排放量降低21.4%。柴油机在高速运行时,其过量空气系数较低,难以在很短的时间内组织良好的混合气及燃烧过程,不利于完全燃烧,故CO 和碳烟排放增多,CO2排放量相应减少。

3 结论

(1)最大转矩转速1 600 r/min、不同负荷下,有效当量燃油消耗率和有效热效率随甲醇替代率的增加呈现不同的变化趋势。25%~50% 负荷率范围甲醇替代率为10% 时发动机经济性最佳,随着甲醇替代率继续增大,有效热效率降低,有效当量燃油消耗率升高。50%~100% 负荷率范围,随着甲醇替代率的增加,有效热效率升高,有效当量燃油消耗率降低。100% 负荷、30% 替代率时,与原机相比,有效热效率提高9.4%,有效当量燃油消耗率降低6.2%。

(2)1 600 r/min、不同负荷工况下,最大甲醇替代率受爆震、失火现象、不完全燃烧及发动机热负荷极限和机械设计强度限制;中高、高负荷工况下,缸内最高燃烧压力较高,甲醇替代率过大易发生爆震;中、低负荷工况下,甲醇替代率过大易发生失火现象,燃烧稳定性差,CO 和总HC 排放较高。

(3)1 600 r/min、100% 负荷下,随节气门开度减小,最大甲醇替代率从30% 提升到36%。甲醇替代率为34% 时,有效当量燃油消耗率比原机降低6.5%。高负荷工况下,适当关小节气门开度,减少进气流量,降低缸内最高燃烧压力,可有效提高最大甲醇替代率,改善发动机经济性能。

(4)外特性工况下,随发动机转速增加,未燃甲醇、NMHC、CO2排放降低,甲醛排放先略微减少后逐渐增多。同一转速下,随甲醇替代率增加,未燃甲醇和甲醛排放量增加,NMHC 和CO2排放降低。柴油/甲醇RCCI 燃烧模式有利于降低CO2排放。