轻型商用车不同循环工况下排放性能与油耗分析

侯献军,苏 达,刘志恩,管 炜,叶心雨,江 华

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,武汉430070;2.武汉理工大学汽车零部件技术湖北省协同创新中心,武汉430070;3.武汉理工大学 湖北省新能源与智能网联车工程技术中心,武汉430070;4.武汉菱电汽车电控系统股份有限公司,武汉430070)

0 概述

近年来,随着汽车日益普及,中国汽车保有量由2000年的1 680.9 万辆迅速增长到2020年的2.81亿辆,汽车保有量的不断增加带来了严重的尾气污染,给人们生活及身体健康造成威胁,成为政府环境保护工作中重点关注问题[1]。与此同时,国内外汽车排放法规也在不断修订加严,以更好地契合不同道路条件下的汽车排放性能测试,达到严格控制汽车污染物排放的目的[2]。汽车工况循环测试是涉及汽车研发、检测和认证的一项基础技术,与汽车排放和油耗测试方法及限值标准直接相关,是评价汽车经济性、环保性能的基础[3]。

在国五阶段,国内一直采用新欧洲驾驶循环(new European driving cycle,NEDC)工况来进行轻型汽车排放测试,但由于中国地势地形复杂,道路实际行驶情况多变,导致测试结果与实际值偏差较大,为此在国六阶段引入世界轻型汽车测试循环(worldwide harmonized light vehicle test cycle,WLTC)工况来取代之前的NEDC 工况[4]。2019年10月发布了更加契合中国道路实际行驶情况的中国汽车行驶循环(China automotive test cycle,CATC),包括中国轻型汽车行驶循环(China light-duty vehicle test cycle,CLTC)和中国重型商用车行驶循环,其中CLTC 工况又包含乘用车行驶工况(China light-duty vehicle test cycle-passenger,CLTC-P)和轻型商用车行驶工况(China light-duty vehicle test cycle-commercial,CLTC-C),并且计划2025年后对所有车型采用CATC 标准,即目前中国轻型车排放性能与油耗测试处在NEDC 和WLTC并行而CLTC 逐渐导入的阶段[5]。

对于汽车在循环工况下的排放性能与油耗分析,国内外相关的研究多集中于NEDC、美国整车测试工况(federal test procedure,FTP75)及WLTC 等循环工况,且多聚焦于乘用车方面。文献[6]中采用排气颗粒数量及粒径分析仪对装载进气道喷射(port fuel injection,PFI)发动机的乘用车在NEDC循环下的颗粒物排放特性进行研究,发现车辆加速时排放的核模态、聚集态颗粒数量浓度均明显增加;文献[7]研究了NEDC、FTP75 和WLTC 工况下汽车气态和固态污染物排放情况,发现相比于NEDC,WLTC 工况下颗粒物和氮氧化物(NOx)排放较多而全碳氢化合物(total hydrocarbon,THC)及一氧化碳(carbonic oxide,CO)排放量则明显减少,FTP75 下所有气态污染物排放量均相对较低,但颗粒物排放却显著增加;文献[8]中对汽油直喷(gasoline direct injection,GDI)和PFI发动机在NEDC冷起动工况下的颗粒物排放进行了研究,发现冷起动阶段产生的颗粒物占据了整个NEDC 循环颗粒物排放总量的一半以上,且随着发动机负荷、温度升高,颗粒物排放由聚集态成主导向核模态成主导转变。现有研究中,对WLTC、CLTC 这两种循环测试工况下的汽车排放和油耗涉及较少,尤其在轻型商用车方面,因而本文选取了3 辆满足国六b标准的商用车轻卡来进行相应的试验,对WLTC和CLTC-C 工况下的汽车排放性能和油耗特性进行对比分析,完善不同测试循环下的轻型商用车排放与油耗特征研究,为后续整车开发和标定提供工程参考。

1 测试循环工况对比分析

本次试验采用的循环工况为WLTC 和CLTC-C工况,下面从持续时长、最大速度、循环阶段等方面对这两种工况作简要的介绍与对比。两循环工况的速度曲线如图1 和图2 所示。

图1 标准和实际测试WLTC 工况速度曲线

图2 CLTC-C 工况速度曲线

WLTC 工况包含低速、中速、高速及超高速四部分,每部分持续时长分别为589 s、433 s、455 s、323 s,共计1 800 s,分别对应市区、市郊、高速及超高速行驶工况,工况速度曲线较复杂,怠速和匀速工况较少,低速工况占比较低,加速度波动变化大[9]。在实际测试过程中,由于3 款车型的最高车速均在100 km/h 附近,低于WLTC 超高速工况的最高车速,因而依据国六排放测试法规,对标准WLTC 超高速段中超过车辆实际最高车速的速度均用车辆最高实际速度代替,对超高速阶段进行相应的修正,低于车辆实际最高车速的速度不变,遵循标准WLTC速度曲线,具体计算如下。

循环里程dexhighx按式(1)计算,其中x取1 和2分别表示基本循环超高速里程和临时修正循环里程,用以确认修正前后超高速阶段里程差异。

式中,vi为第i秒的速度;ti表示第is,i取值范围为1 479~1 800。

再通过公式(2)计算因测试里程差异而需修正增加的测试时间Δtexhigh。

式中,vcap为车辆实际最高车速。代入相应数据,计算得Δtexhigh≈32.85 s,取整后为33 s,因而实际测试WLTC 时长为1 833 s,超高速阶段为356 s,其余速度段时长保持不变。

CLTC-C 工况为轻型商用车行驶工况,包含低速、中速及高速三部分,分别对应市区、市郊及高速行驶工况,由于其相比WLTC 工况少了超高速区间,因而其低速和中速时长相对延长,3 个速度区间时长分别为735 s、615 s 及450 s,共计1 800 s,驾驶工况曲线整体波动较大,运行工况较复杂[10]。

实际测试采用的WLTC 及CLTC-C 工况曲线统计特征参数见表1。由表1 可知,CLTC-C 总里程相比WLTC 缩短约30%,平均车速相较WLTC降低约29.4%,最高车速、最大加速度和最大减速度均比WLTC 低,但其怠速比例相比WLTC 提升近62%,因而也更加契合国内复杂多变的道路行驶状况。

表1 循环工况特征参数

2 试验设备与方案

2.1 试验车型与参数

为分析WLTC 和CLTC-C 两循环工况下汽车的排放性能和油耗特性,测试选取3 辆轻型商用车轻卡作为测试车辆,分别标记为A、B、C,其中车辆B 为压缩天然气(compressed natural gas,CNG)/汽油两用燃料轻卡(为方便行文,称为CNG 车),在试验中以CNG 作为燃料。3 款车型具体参数见表2。

表2 3 款试验车参数

2.2 试验设备

试验采用底盘测功机模拟道路实时运行工况,排气管排出的尾气一部分通过相应管路直接与粒径分析仪DMS500 连接,其余连接排气稀释系统,对尾气进行稀释后进入定容取样器(constant volume sampler,CVS)。CVS 连有相应的管路通向HORIBA 尾气排放分析仪和颗粒物计数系统,进而对尾气中成分进行分析,通过软件实时显示在电脑屏幕上,从而获取循环工况下汽车尾气污染物排放情况,整体测试简图如图3 所示[11]。

图3 循环工况测试简图

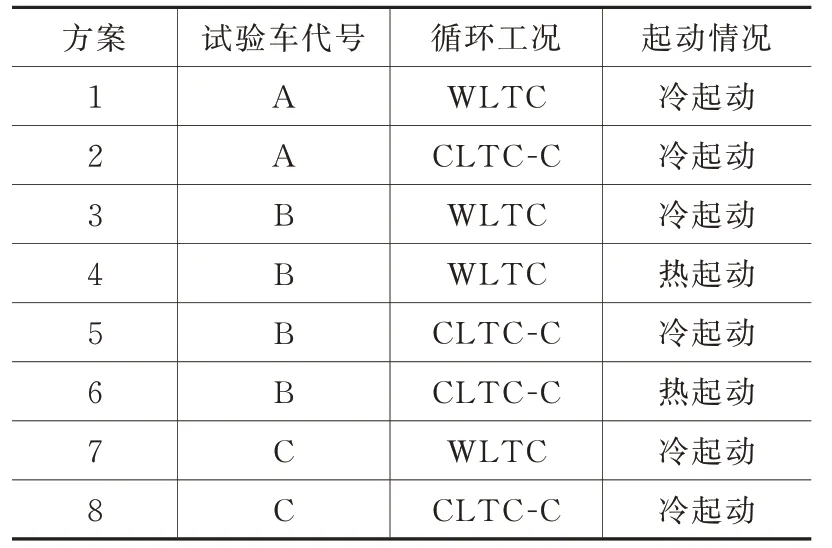

2.3 试验方案

试验具体测试方案如表3 所示。

表3 试验测试方案

3 试验结果与分析

3.1 THC 排放结果与分析

3 款车在两种循环工况下的THC 平均排放量如图4 所示。可见汽油车A 和C 在WLTC 工况下的THC 排放略低于CLTC-C 工况,而燃用CNG的B 车无论在冷起动还是热起动状态,其WLTC工况下THC 平均排放量均高于CLTC-C 工况。

图4 不同循环工况下THC 平均排放量

为进一步分析上述现象,绘制不同循环下的THC 累积排放曲线,如图5 所示。从累积曲线可以明显看出汽油车A 和C 在两种循环工况下的THC排放主要集中在冷起动阶段初始5 min 内,此阶段发动机壁面温度较低,汽油液滴蒸发不完全,易在进气道上形成油膜,该部分燃油不能快速进入燃烧室而存在一定时间的推迟,同时燃烧室壁面温度较低,火焰触碰壁面容易出现猝熄现象,因而汽油不完全燃烧现象严重,造成THC 排放大量增加[12]。温度上升后,汽油雾化良好使燃烧更充分;另外三效催化剂逐渐达到工作温度,工作效率提升,净化效果改善,因而后续测试中THC 排放很低,累积曲线几乎保持水平。在整体排放累积量方面,车辆A 和C 在WLTC 循环工况下累积量大于CLTC-C 工况,但WLTC 循环行驶里程超过CLTC-C 循环工况约30%,因而WLTC 工况的平均THC 排放略小于CLTC-C 工况。

图5 不同循环工况下的THC 累积排放曲线

此外,从图5 可以看出以CNG 为燃料的车辆B的THC 累积排放曲线与汽油车A 和C 明显不同,高速阶段THC 排放量急剧增加,而低速阶段THC排放量反而较低,占整体排放总量比例不足40%,这可能与CNG 燃料特性有关。CNG 燃料为气态,沸点较低,与空气雾化混合效果更好,受温度影响相对较小,燃烧相对稳定,因而冷起动前期THC 排放量相对较低。在循环工况中后期,一方面发动机负荷高,尤其在WLTC 工况下的超高速工况,发动机几乎满负荷工作,此时发动机转速快,进排气频率高,同时天然气火焰传播速度较汽油慢,使得燃烧过程滞后,混合气燃烧不充分,另一方面由于CNG 燃料主要成分为甲烷,化学成分较为稳定,不易被三效催化剂催化氧化,因而THC 排放量剧烈增加[13]。也正是由于WLTC 超高速阶段排放的CH4气体较多,使得THC 污染物累积量远高于CLTC-C 工况,因而车辆B 在WLTC 工况下平均THC 排放量大于CLTC-C 工况。

车辆B 在两循环工况下冷热起动时的THC 排放累积曲线整体走势相同,但冷起动状态下的曲线整体相对偏上,累积量偏高,两者偏差主要体现在低速阶段的THC 排放量上。为进一步解释该现象,绘制车辆B 在WLTC 工况时不同起动状态下的进气温度、冷却液温度变化曲线,如图6 所示。可由图6看出,热机下初始阶段进气温度和冷却液温度高于冷机约30 ℃,混合气燃烧速率较冷机快,整体燃烧质量较冷机状态高,因而THC 排放量相对较少[14]。

图6 车辆B在WLTC 工况下冷热起动进气和冷却液温度曲线

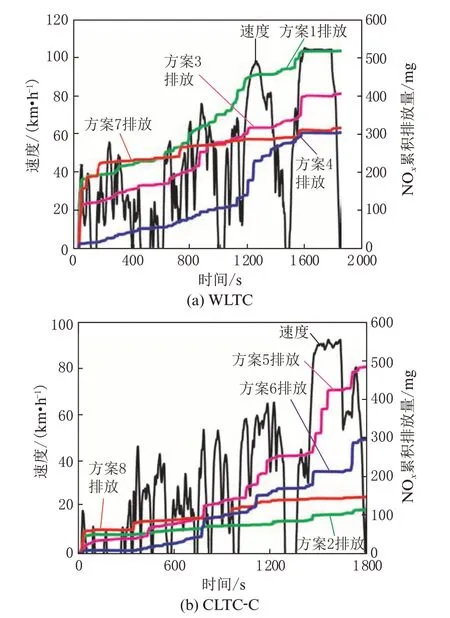

3.2 NOx 排放结果与分析

不同循环下的NOx平均排放量见图7,可以看出汽油车A 和C 在WLTC 工况下的平均NOx排放远大于CLTC-C 工况,而车辆B 在两种工况下的NOx排放结果恰恰相反,其WLTC 工况的平均NOx排放量明显小于CLTC-C 工况。同时在同等工况循环下,车辆B 冷机的NOx平均排放量比热机起动工况高20%~35%。为对上述现象进行探讨,绘制NOx累积排放曲线,如图8 所示。

图7 不同循环下的NOx平均排放量

由图8 可见,汽油车A 和C 在两工况下NOx累积曲线受速度波动影响较为明显,在急加速和急减速下呈小幅度增加的趋势,同时CLTC-C 工况下的NOx累积曲线较WLTC 工况更为平滑,整体累积量仅为后者工况的20%~50%。当车辆急加速时,节气门开度增大,循环供油量增加,混合气过浓,缸内燃烧温度提升;当车辆急减速时,发动机断油,此时三效催化器内氧气增多,随后恢复供油时催化器内混合气成分偏稀,催化效率降低,因而在急加速和急减速时NOx排放会出现递增的现象[15]。

图8 不同循环工况下的NOx 累积排放曲线

发动机NOx生成机理主要有泽尔多维奇机理和费尼莫尔机理,依据发动机温度、氧气浓度及燃料条件应用不同的机理,前者主要发生在高温、富氧及较长停留时间的条件下,后者主要发生在低温、富燃料及较短停留时间的情况下[16]。由于WLTC 工况平均速度较高,怠速工况占比较少,同时高速阶段时间持续较长,发动机负荷率偏大,缸内温度较高,满足泽尔多维奇机理生成NOx的条件,产生大量NOx污染物,使得整体NOx排放累积量较大,因此车辆A和C 在WLTC 工况下NOx累积排放量显著高于CLTC-C 工况。

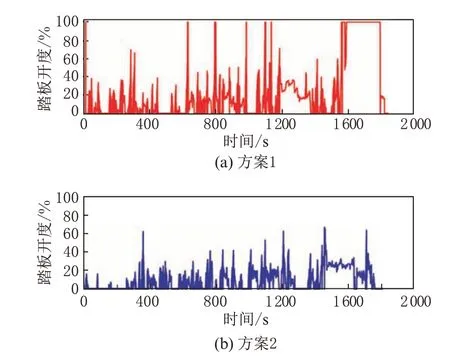

图9 为测试方案1 和方案2 的油门踏板开度曲线。由图9 可见,WLTC 低速阶段油门踏板开度很大,初始起动时能达到满开的程度,以满足瞬时加速度要求较高、变化速率快的需求,瞬时NO 和NO2生成较多,同时由于温度较低,三效催化剂未起燃,因而低速阶段初期NOx排放量高。

图9 测试方案1 和方案2 的油门踏板开度

对比车辆B 在冷机和热机不同起动状态下的NOx累积曲线可以看出,两曲线在整个测试循环内走势几乎一致,区别主要在于低速阶段的NOx排放量。结合图6 分析,这可能是由于热起动状态下初期冷却液温度和机油温度较高,发动机工作状态好,混合气燃烧速率相对较快,三效催化剂催化效率高,因而NOx排放量较冷机状态低。

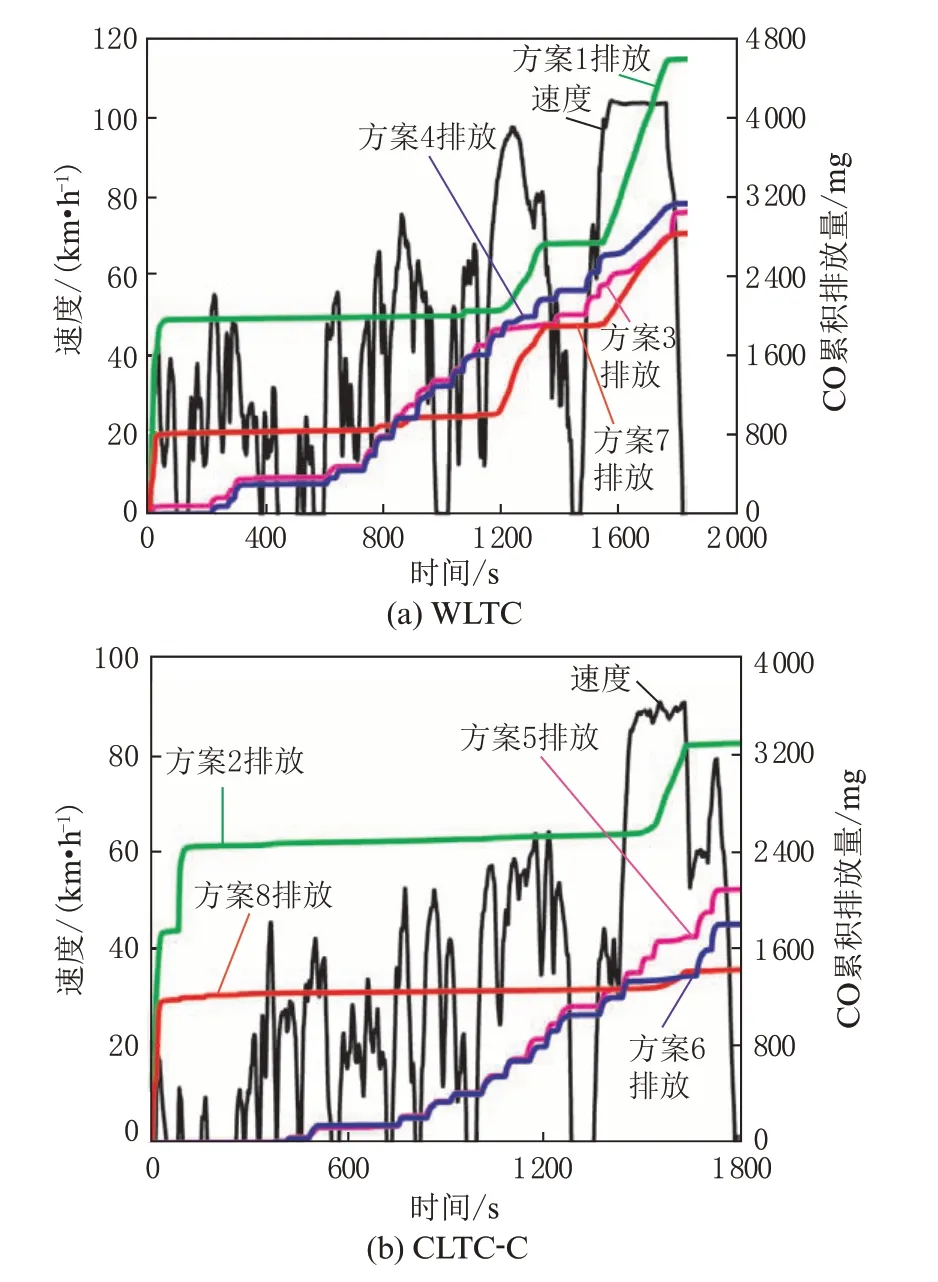

3.3 CO 排放结果与分析

不同循环工况下的CO 平均排放量如图10 所示。可以看出3 款车在WLTC 下的CO 平均排放量均略大于CLTC-C 循环工况,同时也可观察到冷热起动状态对车辆B 在两种循环工况下的CO 平均排放量影响很小。为进一步探讨CO 在循环工况测试中的排放情况,绘制CO 累积排放曲线图,如图11所示。

图10 不同循环下的CO 平均排放量

图11 不同循环下CO 累积排放曲线

由图11 可以观察到汽油车A 和C 的CO 累积排放曲线走势基本一致,在整个工况测试中CO 排放均出现明显的激增现象。不同的是相比于CLTC-C 工况,WLTC 工况下的CO 累积排放量曲线在冷起动及高速和超高速3 个阶段出现阶跃式的上升,而CLTC-C 工况下CO 排放绝大部分集中在冷起动阶段,约占总排放量的80%~90%,循环后期排放量较少。这可能是由于两循环工况的不同特征参数造成的。CO 是碳氢燃料在燃烧过程中生成的重要中间产物,其生成速率取决于氧浓度、工质温度及化学反应时间。在冷起动阶段,由于缸内温度较低,燃料挥发不良,汽油燃烧不充分,再加上催化剂工作效率低,从而造成CO 排放量剧增;在急加速阶段,发动机负荷上升,喷油量短时间大量增加,燃烧时间缩短,局部缺氧情况加剧,进而产生大量CO,因此车辆A 和C 的CO 累积排放曲线在上述阶段出现阶跃式上升的现象[17]。

图12 为C 车在两循环工况下的空气过量系数(λ)分布图,可以看出CLTC-C 工况下的λ分布相比WLTC 工况更集中于λ=1 处,说明在整体循环测试过程中,前者空燃比更接近于理论空燃比,三效催化剂工作效率较高,对尾气催化净化能力效能好,再加上WLTC 工况速度和加速度波动起伏大,发动机负荷率偏高,混合气局部缺氧情况严重,因而WLTC 工况下 CO 平均排放量高于 CLTC-C工况。

图12 不同循环下车辆C 的λ

此外,根据图11 还可以看出两种循环工况下,车辆B 的CO 累积排放曲线整体趋势与汽油车A和C 有着显著区别,其在冷起动阶段几乎无CO 排放,从前中期开始CO 排放量呈波浪形缓慢上升,在加速度波动较大处出现小幅度增加的现象。这是因为在冷起动阶段,由于CNG 燃料进气道喷射后能够很快与空气混合形成可燃混合气,受温度影响小,因而相比汽油燃料,燃烧更为充分,中间产物CO 生成量低;在加速阶段,CNG 喷射量增加,混合气偏浓,反应时间较短,同时尾气中大量低活性组份CH4对三效催化剂催化效率产生负面影响,使得中间产物CO 排放量小幅度增加;在高速阶段,发动机转速高,单位时间内做功次数增加,每冲程时间短,燃烧时间缩短,再加上天然气火焰传播速度较慢,反应滞后,因而CO 排放量大大增加[18]。

3.4 颗粒物排放结果分析

3.4.1 颗粒物数量排放结果分析

不同循环下的颗粒物数量(particle numbers,PN)平均排放结果见图13。由图13 可知,3 款车PN 平均排放量均远低于国六b 标准,同时WLTC循环工况下的PN 平均排放量远大于CLTC-C 循环工况,分析其原因可能是WLTC 工况速度波动大,平均速度较高,加速度变化剧烈,混合气燃烧不充分。

图13 不同循环下的PN 平均排放结果

图14 为各循环内不同速度区间下PN 排放曲线。由图14 可见,汽油车A 和C 的PN 排放主要集中在低速冷起动阶段,在其他速度区间PN 排放量较低,这与冷起动阶段缸内温度较低,油气混合不均,部分未蒸发的液滴发生扩散燃烧有关[19]。同时,由图14 可知,以CNG 为燃料的车辆B 在不同速度区间上的PN 排放情况与A 和C 明显不同,其在高速阶段PN 平均排放量最高,在冷起动低速阶段反而排放较低,这与前述的THC 和CO 排放现象具有一致性。此外,CNG 可燃混合气热值较汽油低且充量系数小,相比燃用汽油燃料,汽油—CNG 双燃料发动机动力性下降12%~16%[20]。在高速工况下,发动机负荷高,为获得足够的动力需喷射更多的CNG,导致催化器处的排气空速增加,催化效果减弱,再加上车辆B 未装配汽油机颗粒捕集器(gasoline particle filter,GPF),因而颗粒物排放会剧烈增加[21]。

图14 不同循环内不同速度区间下PN 排放

3.4.2 颗粒物粒径分布特性

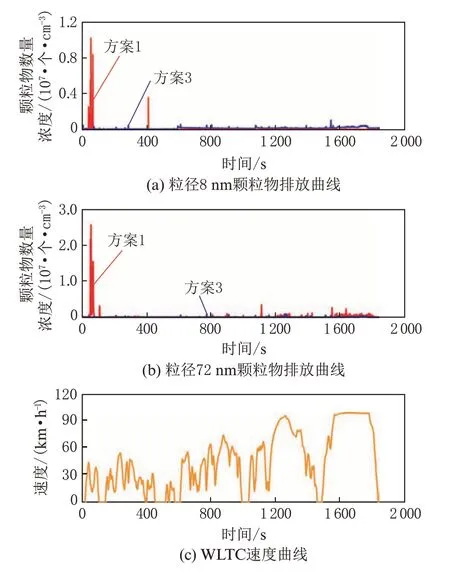

颗粒物按照形态不同可分为核模态、聚集态和粗糙态3 类,从其分布特征上看主要呈现双峰形态,其中颗粒的数量排放主要集中在核模态,质量排放主要集中在聚集态,如图15 所示[22]。粒径在5 nm~50 nm 范围内的颗粒被称为核模态颗粒,一般由缸内燃烧不完全的碳氢及含硫化合物构成;粒径在50 nm~1 000 nm 范围内的颗粒物被称为聚集态颗粒,一般由核模态粒子聚集成团并吸附一些半挥发性物质形成,质量一般占总质量的80% 以上;粒径大于1 000 nm 的颗粒物被称为粗糙态颗粒,主要来自于燃烧室内的积炭掉落,占比不多,本研究中不予讨论[23]。WLTC 循环工况下车辆A 和车辆B 的颗粒物粒径分布见图16。

图15 颗粒物模态分布

图16 车辆A 和车辆B在WLTC 冷起动工况下的粒径分布图

由图16 可见,车辆A、B 排放的颗粒物数量浓度在粒径为8 nm 和75 nm 左右都出现了峰值,且车辆A 粒径分布曲线双峰特征更为突出。其原因可能是在冷起动阶段混合气燃烧相对不充分,催化剂未达到起燃温度,碳氢化合物转化效率低,使得核模态颗粒生成量高,另一方面在加速过程中燃料燃烧时间短,局部缺氧严重,增加了生成碳烟的趋势,使得聚集态颗粒物增多[24]。同时还可看出,车辆A 聚集态颗粒物峰值浓度约为车辆B 的4 倍,这可能是由于相比CNG 燃料,汽油燃料元素成分更复杂,含金属元素、硫、苯等物质,燃烧过程受工况影响大,局部缺氧现象频繁发生,增加颗粒聚集的趋势,同时易吸附其他挥发性有机物,因而聚集态颗粒物浓度相对更高[25]。

为进一步研究颗粒物排放情况,将图16 曲线峰值处粒径对应的颗粒物排放数据单独抽取出来,绘制8 nm 和75 nm 两种粒径处颗粒物数量浓度随时间的瞬态排放曲线,见图17。

图17 车辆A、B 的8 nm 和75 nm 粒径颗粒物瞬态排放及WLTC 速度曲线

由图17 可见,对于车辆A,粒径8 nm 的颗粒物排放几乎集中在冷起动阶段且集中度较高,粒径75 nm的颗粒物排放除了在冷起动阶段产生峰值外,在高速阶段也出现了较为密集的低峰;对于车辆B,两种粒径下的颗粒物排放量在冷起动阶段均无明显的峰值,反而在中高速阶段出现较高的峰值,这与图14 描述的现象一致。

图18 为车辆B 在不同循环工况下的粒径分布图。由图18 可见,4 条曲线双峰对应的粒径值与图16 具有良好的一致性,且WLTC 工况下的聚集态颗粒物数量浓度远高于CLTC-C 工况。这可能是由于WLTC 工况相比于CLTC-C 工况包含了更多的加速工况,平均速度相对较高,混合气燃烧局部缺氧频繁,燃料氧化不完全,颗粒物易碰撞聚集,使得排放的颗粒物中聚集态颗粒物数量浓度更高。

图18 车辆B 在不同循环工况下的粒径分布图

4 油耗结果分析

由于汽油—CNG 两用燃料汽车B 在试验测试中使用的燃料为CNG,燃料消耗量一般按m3/100 km计量,而汽油车A 和C 燃料消耗量一般采用L/100 km计量,为统一燃料消耗量单位,利用标准参比条件下天然气与汽油低位发热量的等价关系进行换算,从而将CNG 消耗量换算为汽油消耗量[26]。换算后的3 款车不同工况循环下的平均燃油消耗量(L/100 km,即10-2·L/km)如图19 所示。

图19 不同循环工况下的平均油耗量

由图19 可见,WLTC 工况下的油耗均略高于CLTC-C 工况,且热机起动状态下的平均油耗略低于冷机起动。

图20 示出循环工况下各速度区间平均油耗量。由图20 可见,3 款车在两种循环工况下均为低速阶段平均油耗最高,而且CLTC-C 工况在该阶段下的平均油耗约为WLTC 工况下的1.2 倍。这是因为冷起动阶段可燃混合气过浓,汽车频繁起停,燃料燃烧不充分,而且CLTC-C 工况相比WLTC 而言低速阶段时长更长,速度偏低,怠速占比更高,因而该阶段的油耗量明显更高。WLTC 中高速阶段及CLTC-C 中速阶段模拟的是市郊工况,发动机转速和功率提升,工作在高效区,因而该部分油耗相比低速段低。

图20 不同循环工况下各速度段平均油耗

同时,可以观察到WLTC 工况下超高速阶段平均油耗比CLTC-C 工况下高速阶段平均油耗高约15%。这是由于WLTC 下该阶段平均速度及最高速度相对较高,持续时间较长,根据空气阻力与速度平方成正比的关系,此时空气阻力明显增加,占行驶阻力的主导地位,因而燃油消耗量会显著增加[27]。

此外,由图20 可知,车辆B 在冷热起动状态下的油耗量差别主要在于低速阶段。结合图6 分析,这是因为热机起动状态下前期冷却液温度较高,润滑油流动润滑效果优,零件间摩擦损失小,混合气燃烧相比冷机更为充分,使得低速阶段平均油耗量相对降低。

5 结论

(1)针对同一试验车辆,WLTC 和CLTC-C 两种工况下污染物排放测试结果显著不同。汽油车在CLTC-C 工况下的NOx、CO 和颗粒物排放低于WLTC 工况,THC 排放略高于WLTC 工况;CNG车在CLTC-C 工况下的THC 和颗粒物排放低于WLTC 工况,NOx和CO 排放略高于WLTC 工况。

(2)汽油车和CNG 车气态排放污染物主要生成阶段有明显差异。前者THC、NOx和CO 气态污染物在WLTC 工况中主要产生于低速和高速阶段,在CLTC-C 中主要产生于低速阶段;而CNG 车气态污染物(THC、NOx和CO)在两种循环工况下低速阶段生成量较低,主要产生于中高速阶段。

(3)两种类型车辆的颗粒物粒径分布均呈现双峰特征,峰值粒径在8 nm 和75 nm 左右。同时,受燃料特性及后处理装置影响,汽油车聚集态颗粒物浓度显著高于CNG 车。

(4)CNG 车在冷热起动状态下的气态污染物、颗粒物排放量及油耗量差距较小,区别主要集中于低速阶段。

(5)针对同一试验车辆,WLTC 工况下的平均油耗均高于CLTC-C 工况,且在各循环工况的不同速度段中,低速阶段的平均油耗量最高。