栓钉式钢-混凝土组合梁剩余承载力有限元分析

张吉仁,卜建清,荣学亮,荀敬川

(1.石家庄铁道大学土木工程学院,石家庄 050043; 2.石家庄铁道大学交通运输学院,石家庄 050043; 3.中建路桥集团有限公司,石家庄 050001)

引言

钢-混凝土组合梁是由外露的钢梁截面或钢桁架梁截面通过连接件与钢筋混凝土板结合形成的组合结构[1],随着组合梁在桥梁结构中的应用日趋广泛,由车辆作用所引起的疲劳问题日益凸显。国内外学者通过疲劳试验及数值模拟等手段,对组合梁疲劳试验、疲劳性能影响因素、疲劳破坏形态及疲劳寿命预测进行大量研究,取得了一系列成果[2-4],但对于疲劳荷载作用后组合梁剩余承载力的计算方法、发展规律及影响因素,现有研究相对较少。

对于组合梁剩余承载力的研究,主要可分为抗剪连接件剩余承载力研究与组合梁整梁剩余承载力研究两个方面。对于抗剪连接件剩余承载力研究,荣学亮等[5-6]考虑了栓钉初始缺陷、锈蚀等因素,基于大量试验数据的回归分析,提出适用于栓钉连接件剩余承载力的计算方法,并与试验结果对比吻合良好;汪炳[7]基于材料剩余强度非线性退化模型和二元疲劳失效判据准则,分别给出了栓钉连接件与PBL连接件的剩余承载力计算模型,并通过试验验证了其有效性。在组合梁整梁剩余承载力研究方面,汪炳[7]提出了考虑抗剪连接程度退化的栓钉式与PBL式组合梁剩余承载力计算方法;项贻强等[8]在此基础上考虑了栓钉初始缺陷的影响,提出了改进的栓钉式组合梁剩余承载力计算方法,并分析了荷载幅值及抗剪连接度等参数对组合梁剩余承载力的影响规律。

目前,针对组合梁剩余承载力的计算方法多是基于线弹性理论的解析方法,但组合梁在疲劳荷载作用下的受力和破坏过程实际上是一个非线性过程,影响参数众多,传统解析法难以全面描述整个受力过程中的发展规律[9];且对于组合梁剩余承载力的试验研究过多依赖疲劳试验和回归分析,成本高、周期长,而数值模拟在组合梁剩余承载力计算中的应用较少。因此,本文首先介绍适用于组合梁的非线性有限元建模方法;其次提出基于ABAQUS的组合梁疲劳简化分析法;最后与试验结果对比,验证该方法的准确性,并研究荷载幅值与抗剪连接度对组合梁剩余承载力的影响规律。

1 组合梁非线性有限元建模方法

1.1 单元类型

在组合梁有限元分析中,混凝土板、钢梁与栓钉可通过实体单元模拟,混凝土板中的构造钢筋主要通过桁架单元来模拟。ABAQUS软件提供了多种实体单元类型,由于二次单元不能用于接触分析,且线性完全积分单元在弯曲荷载下容易发生因剪切自锁而导致过为刚硬的现象[10]。故在建模时均采用C3D8R(8节点六面体线性减缩积分)单元,钢筋采用T3D2(2节点三维桁架)单元,在模拟时宜划分较细的网格以避免沙漏问题,保证计算精度。

1.2 材料本构关系

ABAQUS针对混凝土给出了许多特定模型,如弥散开裂模型、脆性破裂模型、损伤塑性模型等[11]。由于混凝土材料内部存在许多微裂缝及微孔洞,所以在其受力破坏的过程中,损伤会不断累积,对于采用实体单元且承受单调加载的组合梁来说,可选用ABAQUS中的混凝土塑性损伤模型(CDP模型)作为混凝土的本构模型。

该模型以各向同性线弹性损伤及拉伸和压缩塑性理论表示混凝土非弹性行为,通过引入两个损伤因子,模拟混凝土卸载时材料因损伤累积而导致性能退化的特征[12]。采用CDP模型时,混凝土本构关系曲线可选用GB 50010—2010《混凝土结构设计规范》中混凝土单轴受拉应力-应变曲线,如式(1)~式(4)所示[13]。

σ=(1-dt)Ecε

(1)

(2)

(3)

(4)

式中,Ec为混凝土弹性模量;αt为混凝土单轴受拉应力-应变曲线下降段参考值;ft,r为混凝土单轴抗拉强度代表值;εt,r为与单轴抗拉强度ft,r相应的混凝土峰值压应变;dt为混凝土单轴受拉损伤演化参数。

混凝土单轴受压应力-应变曲线如式(5)~式(9)所示[13]。

σ=(1-dc)Ecε

(5)

(6)

(7)

(8)

(9)

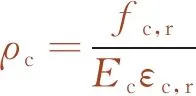

式中,Ec为混凝土弹性模量;αc为混凝土单轴受压应力-应变曲线下降段参考值;fc,r为混凝土单轴抗压强度代表值;εc,r为与单轴抗压强度fc,r相应的混凝土峰值压应变;dc为混凝土单轴受压损伤演化参数。

由于钢材是比较理想的匀质材料,故钢梁、钢筋与栓钉的材料非线性均采用ABAQUS中的塑性模型模拟,本构关系采用弹塑性双折线模型,如图1所示。

图1 钢材本构关系

1.3 接触关系

接触关系的定义决定了分析结果的精度和计算效率,对于组合梁非线性分析而言,其重点是栓钉与钢梁顶板、栓钉与混凝土板、混凝土板底面与钢梁顶面间接触关系定义。由于栓钉与钢梁顶面通过焊接连接,将其合并(Merge)在一起,可简化网格划分,计算容易收敛。经试算发现,将栓钉及钢筋内置(Embed)于混凝土板中,既能保证计算过程的收敛性,也可显著减少计算量;钢梁顶面与混凝土板底面,采用基于表面(surface)建立接触的方式,其中,法向作用采用硬接触形式,切向作用采用“罚摩擦”,摩擦系数取0.35[14]。

1.4 边界条件与加载控制

组合梁的边界条件由其支承形式决定,以刚性垫块代替支座,设置参考点与垫块下表面为运动耦合,将约束条件施加在参考点上,以模拟支座的约束作用,可有效避免应力集中。

加载方式可采用荷载或位移控制加载,荷载形式可选择集中力或均布力,采用集中力加载时,可在荷载作用处设置刚性垫块并建立虚拟参考点,将参考点下方的垫块顶面与参考点建立运动耦合,以避免应力集中[15]。

2 组合梁疲劳简化分析方法

在疲劳荷载作用下,混凝土及钢材会产生疲劳损伤,导致自身性能退化,影响材料的本构模型,若运用ABAQUS模拟组合梁疲劳过程,需设置较多分析步,不断更新各材料的本构关系,而疲劳加载次数通常是上百万次,此方法计算量大且难以收敛[16]。

为此,以混凝土梁疲劳分析简化数值模拟方法为基础[16-19],结合组合梁疲劳损伤演化规律和疲劳失效破坏准则,提出了用于计算组合梁剩余承载力的疲劳简化分析方法。

2.1 分析流程

组合梁疲劳简化分析法的主要思路是根据各构件在疲劳荷载作用下,性能的退化规律及组合梁的疲劳损伤演化规律,以组合梁疲劳失效破坏准则为判断标准,通过实时更新组合梁材料的本构模型,以跳跃性的静力加载代替疲劳加载,以简化疲劳加载过程,简化分析流程见图2,具体流程步骤如下。

图2 基于ABAQUS的疲劳简化分析流程

(1)依前文所述方法依次选择单元类型、定义接触关系及边界条件、完成网格划分、材料本构关系采用静力本构模型,最终建立组合梁有限元模型。

(2)计算承受n次疲劳荷载后混凝土、钢材的疲劳本构模型参数,以此更新有限元模型中的材料属性。

(3)将静力荷载加至疲劳荷载上限,定义分析步,并提交分析。

(4)根据分析结果结合组合梁疲劳破坏准则(混凝土、钢梁、钢筋及栓钉中任何一个构件满足破坏准则即可),判断组合梁是否发生疲劳破坏,若组合梁未发生疲劳破坏,即以位移加载控制得到荷载-位移曲线,输出此时组合梁极限承载力值,还可增加加载次数,重复上述计算;若组合梁破坏,则计算结束。

2.2 材料疲劳本构模型

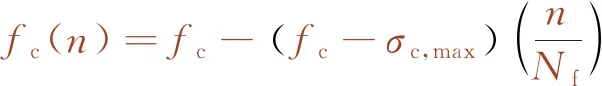

选用文献[20]中混凝土受拉及受压疲劳本构模型,如式(10)~式(12)所示,其中混凝土疲劳寿命由式(13)计算。

(10)

(11)

(12)

Smax=1-0.068 5(1-R)lgNf

(13)

式中,n为疲劳荷载循环次数;Nf为混凝土疲劳寿命;E0为混凝土初始弹性模量;fc为混凝土初始抗压强度;σc,max为混凝土最大应力;Smax为混凝土最大应力与圆柱体抗压强度的比值;R为混凝土最大应力与最小应力之比。

在疲劳荷载作用下,钢材的残余应变基本可以忽略,其疲劳弹性模量和静力弹性模量保持一致。

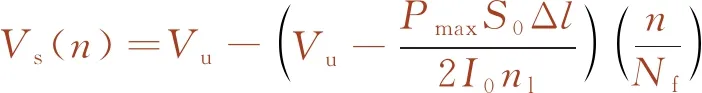

为准确模拟组合梁中栓钉的受力状态,其疲劳强度按式(14)、式(15)计算,钢梁及钢筋的疲劳强度可按式(16)计算,其疲劳寿命以JTG D64—2015《公路钢结构桥梁设计规范》中正应力幅疲劳寿命计算得到,如式(17)所示[21]

(14)

(15)

(16)

(17)

式中,n为疲劳荷载循环次数;Nf为钢材疲劳寿命;fy为钢材初始屈服强度;Vu为栓钉极限承载力;Pmax为疲劳荷载上限;S0为混凝土板对组合截面惯性轴的面积矩;I0为组合梁换算截面惯性矩;Δl为栓钉纵向布置间距;nl为栓钉纵向布置列数;σs,max为钢梁及钢筋最大应力;Δσ为钢材应力幅值;Δσc为200万次对应的疲劳强度,且ΔσD=0.73Δσc,其中Δσc按规范要求取用。

2.3 疲劳破坏准则

组合梁疲劳破坏准则为混凝土、钢梁、钢筋及栓钉中任何一个构件满足其对应的疲劳破坏准则即认为组合梁发生疲劳破坏。

已有研究表明[22]:在疲劳荷载作用下,混凝土疲劳残余应变达到0.4倍极限应变时,认为此时混凝土发生疲劳破坏。因此,混凝土疲劳破坏的准则如式(18)所示

(18)

由于钢材在制造、焊接等过程中存在初始缺陷与残余应力,在疲劳荷载作用下,由裂纹扩展最终导致钢材的疲劳破坏,且疲劳断裂时的应力往往低于屈服应力,塑形变形基本可以忽略,由于组合梁中钢筋、栓钉连接件与钢梁的受力状态不同,因此,钢筋、钢梁及栓钉的破坏准则分别如式(19)~式(21)所示

(19)

(20)

(21)

式中,Δσ为钢筋、钢梁的应力幅值;Δτ为栓钉的应力幅值;n为疲劳荷载循环次数;ΔσD为正应力常幅疲劳极限;ΔτL为剪应力幅疲劳截止限;γMf为疲劳抗力分项系数,其中,ΔσD、ΔτL及γMf均按JTG D64—2015《公路钢结构桥梁设计规范》要求取用[21]。

3 实例与验证

3.1 模型参数

以文献[9]中试验梁SCB—1,SFCB1—SFCB4为模型,利用本文的建模方法建立其有限元模型。

试验梁计算跨径为3 m,经试算忽略钢梁加劲肋影响,其截面尺寸如图3所示。混凝土采用C50混凝土,塑性损伤参数如表1所示,其弹性模量为3.59×104MPa,泊松比取0.2。

图3 组合梁横截面尺寸(单位:mm)

表1 混凝土塑性损伤模型参数

钢梁为Q345钢材焊接而成,栓钉采用φ13 mm×60 mm栓钉,材料为ML-15,按完全抗剪连接布置,其纵向间距为215 mm,钢梁与栓钉性能试验结果如表2所示。

3.2 结果对比

依前文中所提组合梁建模方法,对承受静力荷载SCB-1梁计算其极限承载力;利用组合梁疲劳简化分析法,对承受疲劳荷载的SFCB1-SFCB4梁模拟计算其剩余承载力,其中,加载步长设置为10万次,4根试验梁在加载200万次后均未发生疲劳破坏,选取以下计算结果与文献[9]给出的试验结果对比,如表3所示。

表3 试验值与ABAQUS计算值对比

从表3可以看出,有限元计算结果与试验结果吻合较好,且计算结果均大于试验结果,表明有限元计算结果偏于安全;而计算结果误差随加载次数逐步增大,这主要是因为在有限元模型中栓钉承载力退化只能通过栓钉屈服强度退化来表示,而实际上组合梁中栓钉承载力退化还受栓钉的初始缺陷、荷载幅值与单个剪跨段内栓钉布置个数的影响,随加载次数的增加,其影响不断增大,进而导致计算结果误差逐渐增大。

3.3 影响因素分析

为探究荷载幅值及抗剪连接度对组合梁剩余承载力的影响规律,以文献[9]中的SFCB1为模型,利用文献[8]给出的方法计算其在不同荷载幅值及不同抗剪连接度下的剩余承载力值,其中,加载步长设置为10万次,结果如图4所示。

图4 剩余承载力随影响参数的变化规律

当荷载幅值为45.6 kN和57 kN时,组合梁未发生疲劳破坏。抗剪连接度为0.9的组合梁在加载200万次时未产生疲劳破坏,而抗剪连接度为0.83及0.76的组合梁,均因栓钉破坏而未能加载至200万次。由图4可以看出,组合梁剩余承载力变化呈单调递减趋势,且在加载初期,退化速率较慢,退化量较小;随着加载次数增加,其退化速率与退化量不断增大,对于荷载幅值较大或抗剪连接度较小的组合梁,加载末期其剩余承载力接近指数型退化。

图4(a)给出了不同荷载幅值下组合梁剩余承载力的变化曲线,从图中可以看出:当荷载幅值为45.6 kN时,组合梁剩余承载力退化并不明显,加载200万次时,其退化量约为2%;当荷载幅值为68.4 kN时,组合梁剩余承载力退化速率随加载次数逐渐增大,加载200万次时,其退化量显著增大,约为32%;荷载幅值对组合梁剩余承载力衰减的影响主要集中加载中、后期,其原因是该阶段栓钉承载力退化受荷载幅值影响较大,导致组合梁抗剪连接度逐步减小,钢与混凝土共同作用不断被削弱,最终导致组合梁承载力的显著下降。

图4(b)为组合梁抗剪连接度对其剩余承载力的影响规律曲线。在加载初期,抗剪连接度对组合梁剩余承载力的影响并不明显,而加载中后期影响作用却不断增大;抗剪连接度为0.9的组合梁在经历200万次加载后,其承载力退化量为25%,而抗剪连接度为0.76的组合梁在经历120万次加载时其承载力退化量已达40%,已难以继续承受荷载作用,表明抗剪连接度减小加快了组合梁剩余承载力的衰减速率。

基于以上分析可知,荷载幅值与抗剪连接度是组合梁剩余承载力的重要影响因素,在组合梁设计中,应优先选择抗剪连接度较高的组合梁,在组合梁的运营维护中应注意避免由超载问题导致荷载幅值增大对组合梁剩余承载力的消极影响。

4 结论

(1)通过对组合梁中各构件单元类型、材料本构关系及接触关系的合理选择,提出了既能保证计算过程的收敛性,也可显著减少计算量的组合梁有限元建模方法。

(2)提出了用于组合梁剩余承载力有限元计算的疲劳简化分析法,该方法可简化疲劳加载过程,降低计算量并保证分析过程的收敛性,基于该方法计算得到的组合梁剩余承载力与试验结果吻合良好,证明了该方法的有效性。

(3)荷载幅值与抗剪连接度是影响组合梁剩余承载力的主要因素,荷载幅值增大及抗剪连接度较低会提高组合梁剩余承载力退化速率及退化量,因此,需采用完全抗剪连接的组合梁,并通过控制超限超载车辆等措施避免组合梁承受过大的荷载幅值。