石化剩余污泥理化性能与热动力学特性研究

张大山, 戴如娟, 毛林强, 彭明国, 张文艺

(1.常州大学 环境与安全工程学院, 江苏 常州 213164; 2.无锡马盛环境能源科技有限公司, 江苏 无锡 214000)

石油化工有机废水在经过生物法处理、二沉池沉淀后产生的剩余污泥,不仅含有大量生物残体,还包括微生物降解产生的中间产物、难降解的有机物及重金属元素(Ni,Cr,Zn,Cu)等[1]。目前,欧美国家大多采用堆肥发酵处理石化剩余污泥[2-4],由于中国石化剩余污泥中含盐量、重金属远超欧美国家,经堆肥发酵后的土壤重金属富集、矿化度升高,很大程度上限制了该处置技术的市场推广[5]。国内常见的污泥处置工艺包括土地利用、建材利用、干化焚烧和填埋等。污泥焚烧是充分利用剩余污泥有机质含量高、热值大的优点。根据污泥本身的特性和利用方式,可分为单独焚烧和混合焚烧,不仅最大限度的降低污泥体积,还能够实现污泥资源化利用。但存在耗资大、设备复杂、焚烧后产生二次污染等问题[6-8]。石化剩余污泥的理化性能和热动力学特性,决定其处理工艺及资源化和无害化的利用方式[9],在充分了解和掌握石化污泥不同特性的基础上, 有针对性地采取合适的处理方法,科学有效地解决石化污泥处理这一技术难题。MAGALHES等[10]利用热重-红外联用分析技术,在 25~1 000 ℃研究了造纸污泥热解特性和气体产物释放情况,结果表明,生成的气体产物主要有 CO,CH4,CO2,仅产生了少量的含硫和含氮气体。罗通等[11]利用热重-气质联用技术,在200~800 ℃研究了柠檬酸生化污泥理化特性和热解特性,结果表明,热失重主要发生在有机物热解阶段(200~500 ℃),产物主要为芳环类化合物和脂类醇类化合物。

本研究以石化剩余污泥为研究对象,通过X射线荧光光谱分析(XRF)、傅里叶变换红外光谱分析(FI-IR)、X射线衍射分析(XRD)、气相色谱分析、热重-差示扫描量热法(TG-DSC)等手段,探索其理化性能和热动力学特性,分析石化剩余污泥资源化利用的可行性,对开发石化剩余污泥处理新技术,开展利用污泥中油类热值,实现这一工业有机废弃物无害化、减量化、资源化高效合理利用具有实际指导意义和理论研究价值。

1 材料与方法

1.1 实验材料

实验采用的污泥为中石化集团某污水处理厂在有机废水生物处理过程中产生的剩余污泥。其基本参数:含水率71.7%,有机质含量(干基)42.3%。原料的化学组分采用XRF进行分析。

1.2 实验仪器

SXF-1200型X射线荧光光谱分析仪,日本岛津;CR-MJ14型1 400 ℃马弗炉,洛阳昌瑞;101-0013型电热恒温干燥箱,长葛唯恒;PROTÉGÉ 460型傅里叶变换红外光谱仪,美国Nicolet;DHG-9070A型鼓风干燥箱,上海精宏;D/max2500 PC型X射线粉末衍射仪,日本理学;Solaar M6型 X荧光光谱分析仪,美国Thermo Electron;7820A型气相色谱仪,上海安捷伦;Labsys Evo型原子吸收分光光度计及同步热分析仪,法国塞塔拉姆。

1.3 实验方法

1.3.1 含水率

根据标准HJ 557—2010《固体废物浸出毒性浸出方法水平振荡法》中含水率的测定方法。称取10 g剩余污泥于烘干至恒重的烧杯中,置于105 ℃的烘箱内烘至恒重(前后1 h质量变化在0.005 g以内)。石化剩余污泥含水率(W)计算式为

(1)

式中:m0为烧杯质量,g;m1为烘干前土壤和烧杯总质量,g;m2为烘干后土壤和烧杯总质量,g。

1.3.2 重金属分析

重金属元素指标参照CJ/T 221—2005《城市污水处理厂污泥检验方法》进行测试。

1.3.3 挥发性固体含量

将一定质量石化剩余污泥在105 ℃烘箱中烘干(前后1 h质量变化在0.005 g以内)后置于恒重坩埚中,在马弗炉中600 ℃灼烧2 h,取出后放置于干燥器中冷却至室温称重,重复称量3次,取平均值,记录数据,灼烧前后污泥土壤质量的变化近似为有机物含量(C),其计算式为[12]

(2)

式中:M0为坩埚质量,g;M1为灼烧前的污泥土壤和甘埚总质量,g;M2为灼烧后的污泥土壤和甘埚总质量,g。

1.3.4 石油烃(C10~C40)含量

气相色谱条件为石英毛细管色谱柱(HP-5,长度×直径× 膜厚为30 m×0.25 mm×1.4 μm);进样方式为不分流进样;进样温度为300 ℃;柱温50~320 ℃;气体流量为高纯氮气(1.5 mL/min),氢气(30 mL/min),空气(300 mL/min);检测器温度为325 ℃;进样量为1 μL。

参考HJ 1021—2019《土壤和沉积物 石油烃(C10~C40)的测定气相色谱法》,将油泥样品利用无水硫酸钠处理后,经正己烷、丙酮等有机溶剂提取、浓缩、定容后,在规定气相色谱条件下用带氢火焰离子化检测器(FID)的气相色谱仪检测石油烃(C10~C40)含量。

1.3.5 石化剩余污泥理化特性分析

采用XRF对其化学元素组分分析。将石化剩余污泥在105 ℃条件下烘干至恒重后研磨过150 μm筛,再采用FT-IR对试样进行化学基团分析。利用XRD对石化剩余污泥晶体结构进行分析。

1.3.6 TG-DSC综合热分析

利用同步热分析仪对石化剩余污泥干基做TG-DSC联动测试[13]。试样质量约为8 mg,升温速率分别为10,20,25,30 ℃/min,燃烧测试温度为20~1 200 ℃,测试气氛为空气,气体流量为50 mL/min。

2 结果与分析

2.1 石化剩余污泥化学特性分析

2.1.1 XRF分析

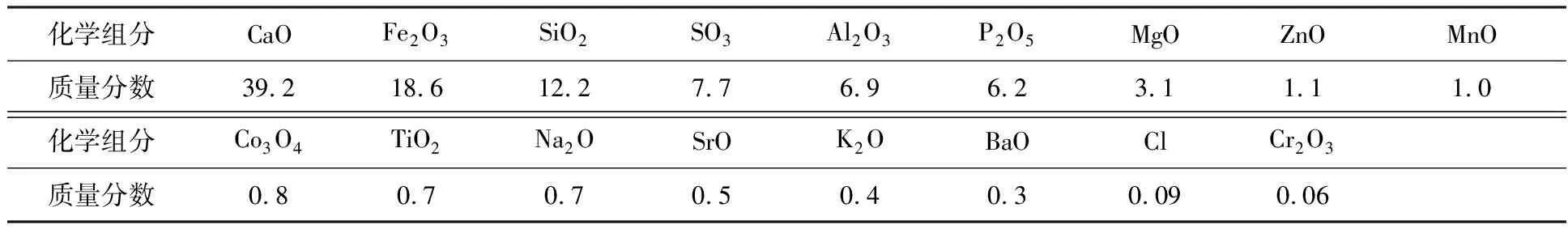

石化剩余污泥的化学组分决定其资源化利用途径。实验样品粒径过125 μm筛,称取 4 g样品,制样压力3 MPa,压力持续时间120 s,每个样品单次测量时间为120 s。为了减小误差,多次测量取平均值,数据处理由仪器自带软件完成[14],结果见表1。

表1 石化剩余污泥化学组分

由表1可以看出,石化剩余污泥中CaO,Fe2O3两种助溶剂质量分数较高,分别达到了39.2%和18.6%,分析认为CaO质量分数过高与污泥脱水过程中使用生石灰作为调理剂有关。Cl和Cr2O3含量最低,分别为0.09%和0.06%。

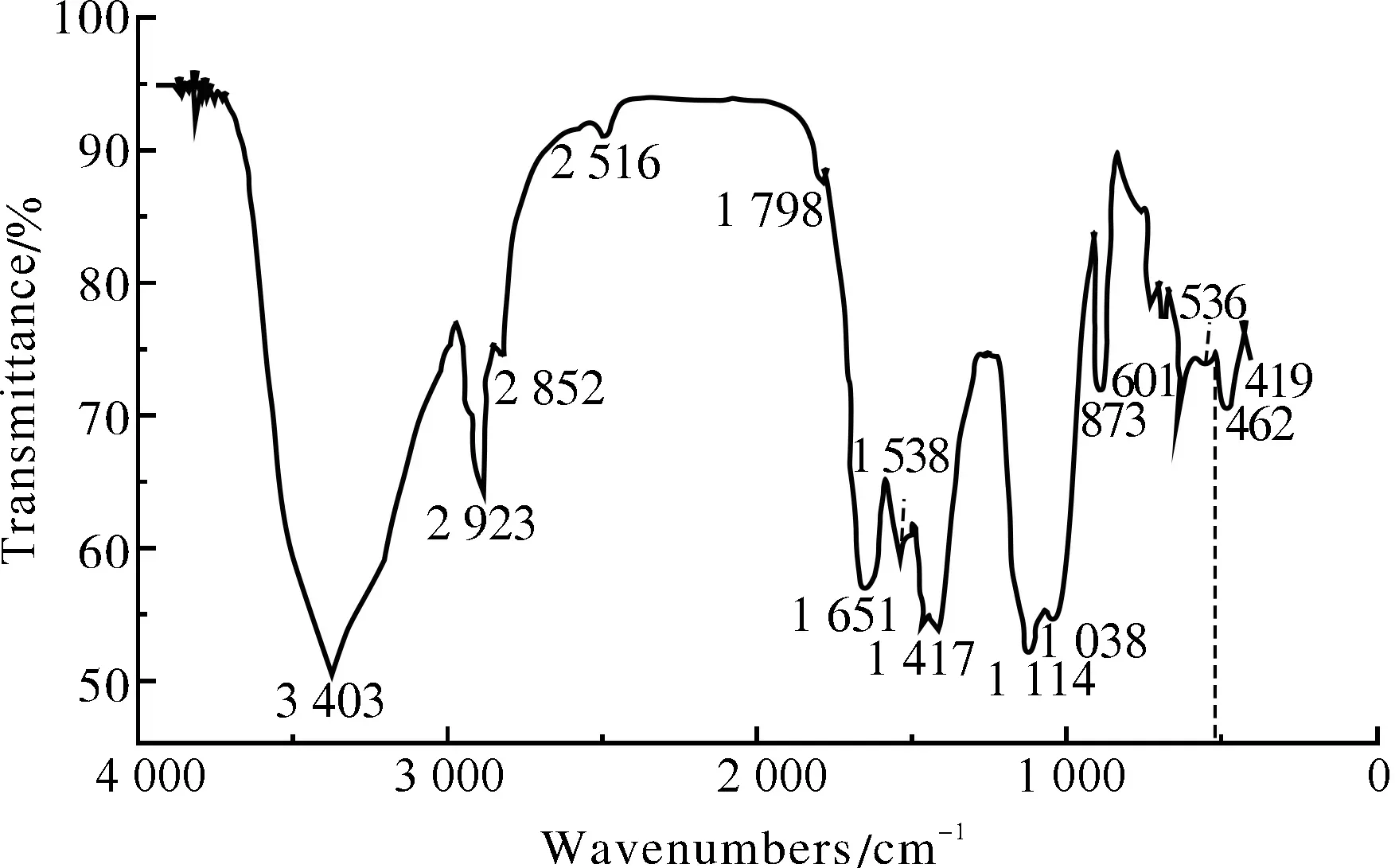

2.1.2 FT-IR分析

研究所用的石化剩余污泥成分复杂,物质性质具有一定的未知性。采用FT-IR分析,并根据光谱中吸收峰的位置、相对强度以及峰的形状推断未知物包含的结构信息。图1为分析所得的红外光谱图。

图1 石化剩余污泥红外光谱Fig.1 Infrared spectrum of petrochemical excess sludge

2.1.3 XRD分析

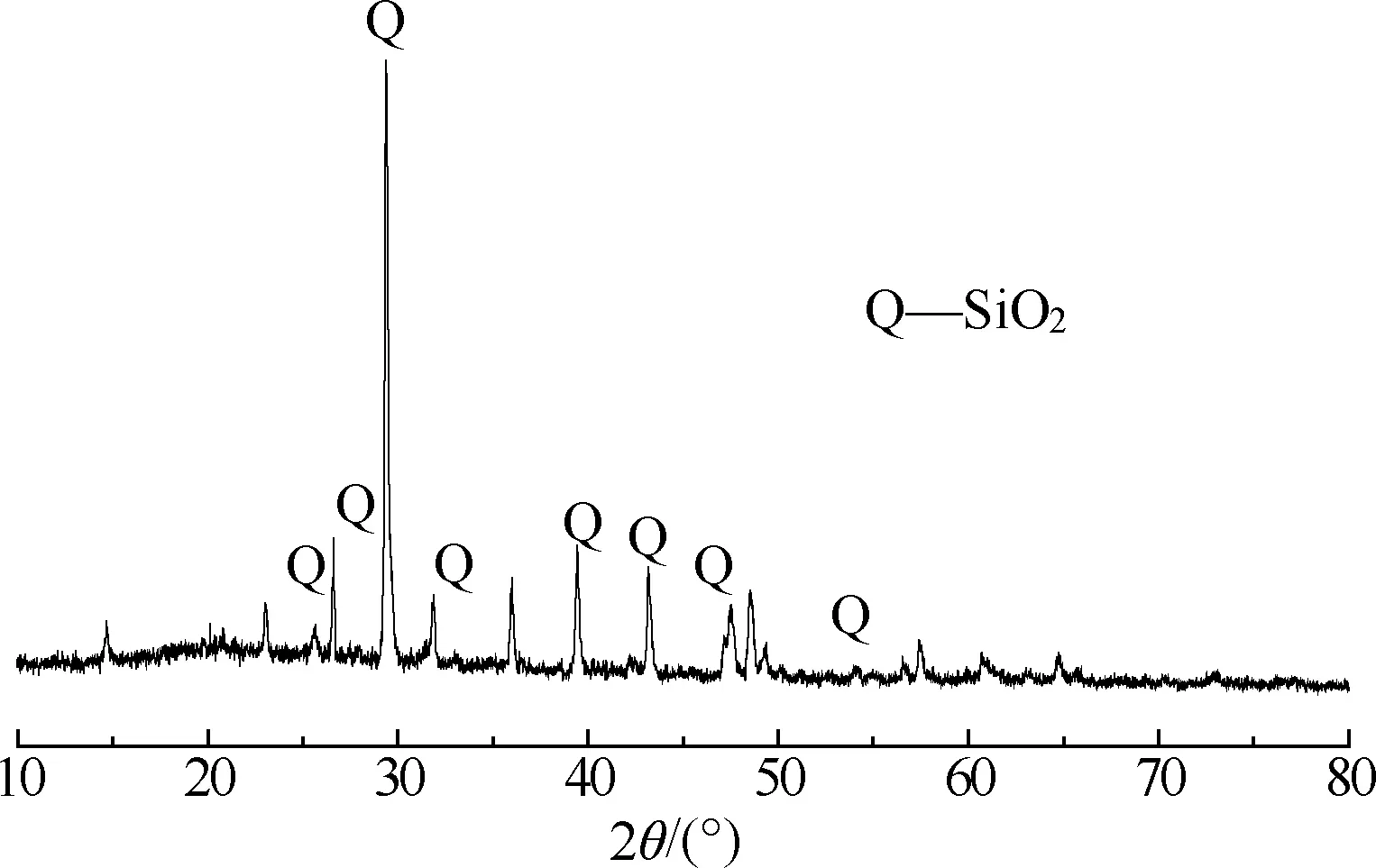

晶体是由原子、离子或分子在空间周期性排列而构成的固态物质。自然界中的固体物质绝大多数是以晶体形式存在。试验对石化剩余污泥进行XRD分析,如图2所示。

图2 石化剩余污泥XRD图Fig.2 XRD spectrum of petrochemical excess sludge

由图2可以看出,图谱中从16°~30°的背景鼓包较大,且衍射峰的强度整体都比较低,可以推断干基石化剩余污泥的结晶度不高,不具备理想的晶体结构。同时经图谱可以发现污泥试样中所含晶体种类主要为α-石英相。

2.1.4 重金属分析

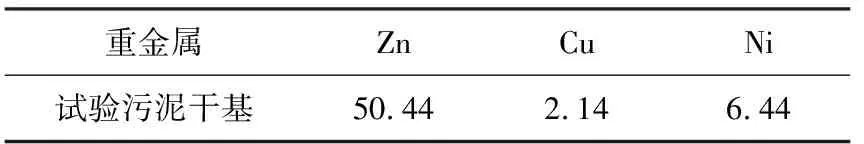

石油化工生产过程中催化剂等物质的加入使得废水中含有部分重金属物质。这些重金属在后续污水处理过程中,通过絮凝、吸附、生物降解等作用沉淀、累积到剩余污泥中[15-16]。因此对石化剩余污泥样品中重金属分析十分必要,它直接影响石化剩余污泥处置方式和资源化利用后产品的性能及质量。试验测得石化剩余污泥重金属含量见表2。由表2可知,在检测的3种重金属中,Zn含量最高,其次为Ni和Cu。

表2 石化剩余污泥重金属含量

由图3可以得出,Zn,Cu,Ni 3种重金属含量相对较低,符合GB 15618—1995《土壤环境质量农用地土壤污染风险管控标准(试行)》中重金属含量要求。

图3 石化剩余污泥重金属含量Fig.3 Heavy metal content of petrochemical sludge

2.2 石化剩余污泥物理特性

2.2.1 含水率

污泥含水率的大小一般取决于污水的水质、处理工艺和运行条件。按污泥分离过程,剩余污泥一般含水率较初沉污泥、混凝沉淀污泥和化学沉淀污泥高,可达98%~99.5%[17]。除内部水须经热处理才能去除外,大部分的间隙水、毛细结合水和表面吸附水可通过污泥浓缩和机械脱水去除[18]。

试验所用污泥为石化废水生物处理后得到的剩余污泥,经机械脱水(以生石灰为调理剂)形成的污泥饼。实测计算得出石化剩余污泥含水率为71.7%。

2.2.2 挥发性固体含量

固体残渣根据挥发性能可分为挥发性固体(VS)和固定性固体(FS)。根据CJ/T 221—2005《城镇污水处理厂污泥检验方法》,挥发性固体(Volatile solid)是指总固体在600 ℃高温下灼烧挥发的量,一般可以代表污泥中可通过生物降解的有机物含量。经实测计算得出石化剩余污泥挥发性固体含量为42.7%。由此可见,试验所用污泥有机物含量偏高。

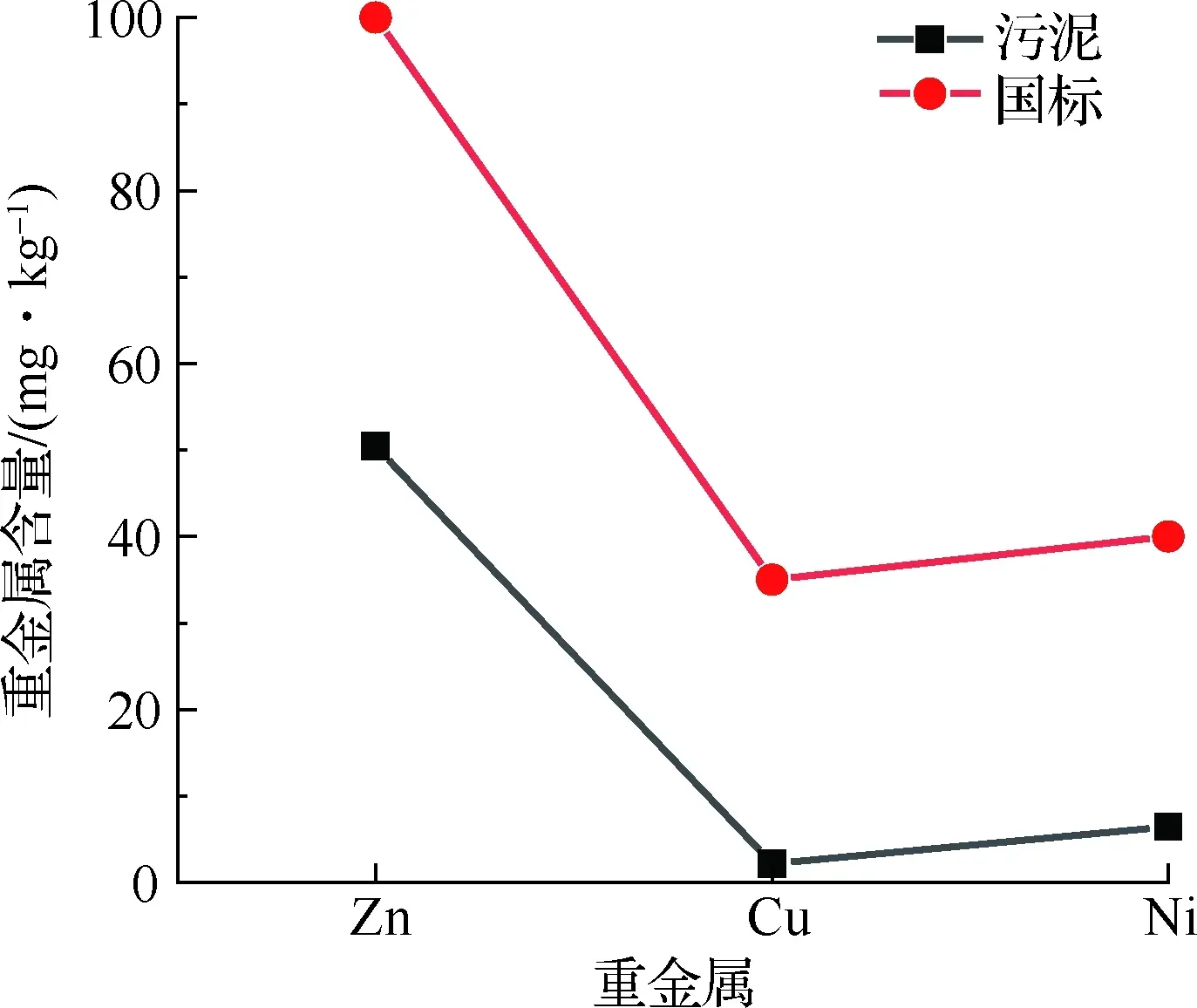

2.2.3 石油烃含量

石化剩余污泥中石油烃含量表明污泥中碳元素的丰富程度,研究认为,有机物由碳元素构成骨架,碳元素含量决定有机物含量,因此由石油烃构成的物体中碳含量与热值必然存在相关关系[19]。污泥中石油烃含量越丰富,热值越高。石油烃中不同碳链长度代表的烷烃成分不同,而不同烷烃所含热值也不相同。C16~C40中碳元素含量丰富,完全燃烧时,可以释放大量热能。利用气相色谱解析石化剩余污泥中不同碳链长度石油烃(C10~C14,C16~C28,C30~C40)的含量,如图4所示。

图4 石化剩余污泥不同碳链长度石油烃含量Fig.4 Petroleum hydrocarbon content of petrochemical sludge with different carbon chain length

由图4可以看出,石化剩余污泥中C10~C40的含量为41.52 g/kg,约占污泥总量4%。其中C10~C14为8.45 g/kg,C16~C28为29.77 g/kg,C30~C40为3.30 g/kg,m(C10~C14)∶m(C16~C28)∶m(C30~C40)为5∶18∶2,C16~C28含量最高。碳元素含量越高,污泥焚烧产生的热值也越高。

2.3 TG-DSC综合热分析

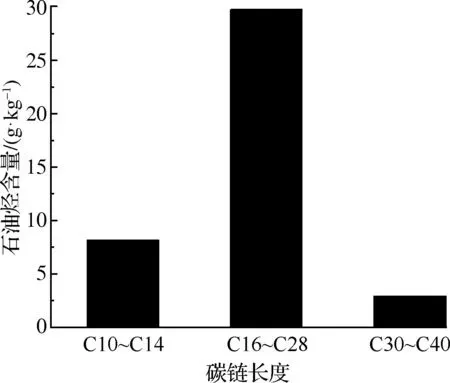

热分析(Thermal analysis)是在程序控温下,得到物理性质与温度关系的一类技术。其中热重分析法是研究污泥热解动力学的主要方法[20],目的是通过相关模型对热重曲线进行拟合,从中寻找规律进而获得动力学参数,为初步探讨热解机理提供基础条件,并为污泥资源化利用提供相关依据。

2.3.1 热反应机理分析

石化剩余污泥受热分解是一个涉及传热、传质、物理变化、化学反应等多方面复杂的物理化学过程[21]。热重曲线(TG曲线)是记录质量分数(ω)与温度的关系;差示扫描量热曲线(DSC)描述的是测量物与参比物的热流差(功率差)与温度的关系。石化剩余污泥试样的TG,DTG分析曲线分别如图5和图6所示。

图5和图6中不同升温速率下TG和DTG曲线走势基本一致。可看到在200 ℃以内TG曲线变化相对平缓,失重速率较小,这主要是由污泥中自由水、化学结合水等吸附水析出所致。在200~500 ℃ TG曲线下降坡度明显,失重速率达到最大,在DTG曲线上表现为在300 ℃和430 ℃左右出现2个失重速率峰,这一阶段为有机物分解和挥发成分的析出阶段,也是污泥热反应的最主要阶段。在300 ℃左右出现的失重速率峰是由污泥中部分沸点较低的脂肪族化合物转化为水、不凝性气体和部分焦油所致[22];当升温至500 ℃左右时,蛋白质和糖类化合物因肽键的断裂形成了小分子化合物,表现在DTG曲线上为430 ℃左右失重速率峰的出现。300~500 ℃污泥失重速率与煅烧过程的升温方式有直接关系,同时影响煅烧过程中污泥内部气体量的大小。污泥在高温热解前需进行低温预热,预热的目的有2点:第一,将坯料中大部分易挥发的有机质去除,使滤料内部形成一定的孔隙,同时避免在升温过程中坯料的爆裂变形;第二,当升温至坯料开始熔融达到最佳黏度时,坯料中留有的部分有机质可起到发泡作用[23]。研究表明,预热温度在300~500 ℃时污泥的失重速率和污泥内部气体量的大小随温度的升高而增高[1]。由于在500~650 ℃时未达到难分解物质的熔融点,且在300~500 ℃时石化污泥主要成分的分解和挥发成分的析出已经完成,故在此温度阶段TG曲线变化较小,失重速率不大。而在650~810 ℃时,DTG曲线中又出现了一个失重速率峰,样品质量变化明显,主要是由于有机物的继续分解和碳化导致的,大部分的碳酸盐、碱金属氧化物和氯化物在此阶段完成分解,残留物为不易分解的灰分和固定碳[24]。当升温在800~1 200 ℃时试样热失重趋于结束,此温度段中,污泥中的液相逐渐增多,原料中Si,Al等无机物发生一系列化学反应与晶体融合,使得污泥生成硅酸盐和硅铝酸盐晶体。

图5 不同试验工况TG曲线Fig.5 TG curves under different test conditions

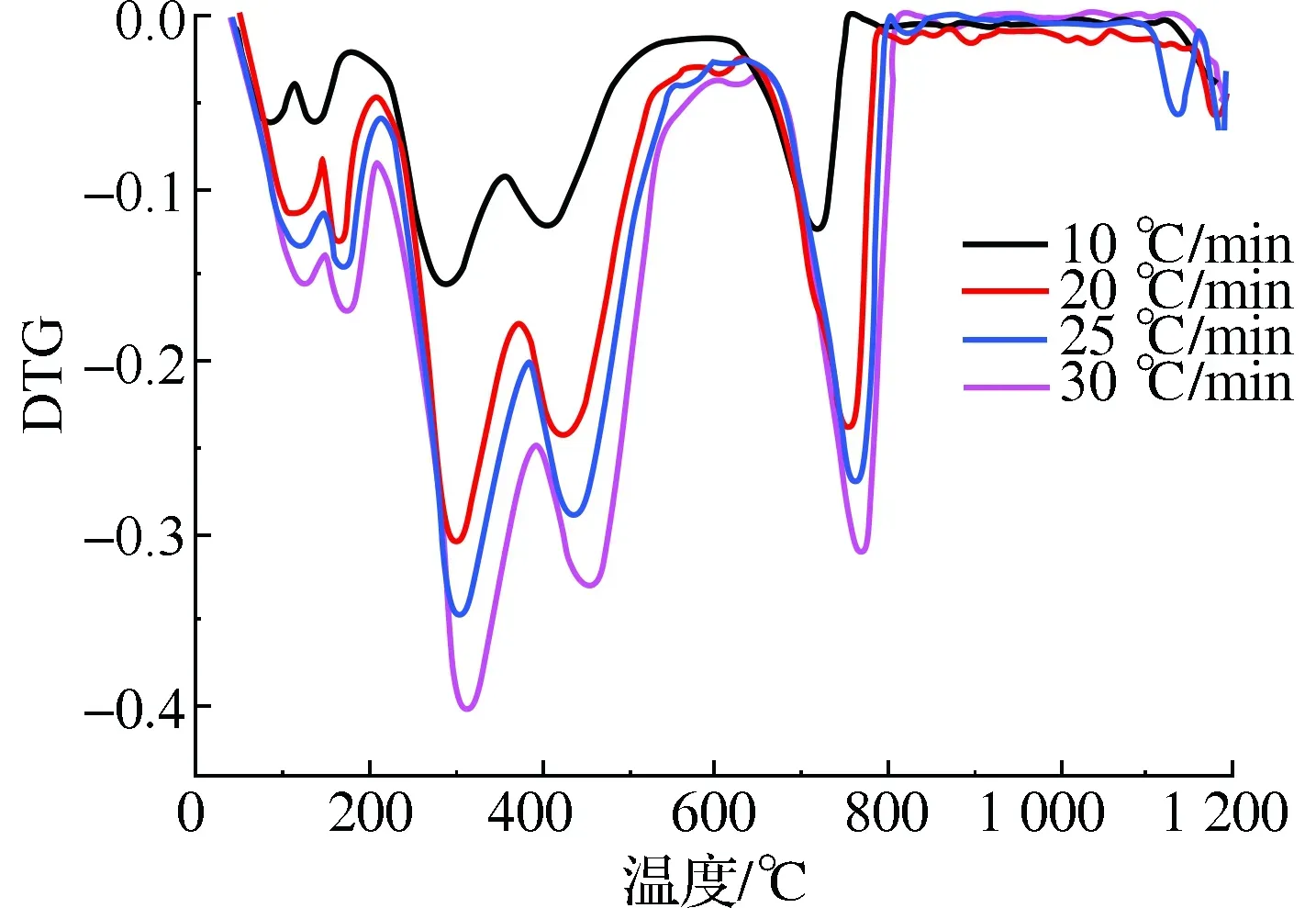

图6中,不同升温速率对石化剩余污泥DTG曲线影响较大,表现为升温速率越高,峰型越尖锐,峰面积越大。这一现象说明污泥挥发速率随升温速率的提高明显加快,污泥热解反应更加充分。

图6 不同试验工况DTG曲线Fig.6 DTG curves under different test conditions

在图7中,试样的升温速率对DSC曲线的峰温和峰型产生了影响。随着升温速率由10 ℃/min增大到30 ℃/min,DSC曲线中主放热峰的峰型逐渐尖锐,峰温也相应增高。分析认为,这可能是随着升温速率的提高,试样内部温度分布的均匀性变差,导致部分外层试样出现过热现象,部分可燃物质燃烧反应滞后,进而造成部分反应进程相互叠加[25]。

图7 不同试验工况DSC曲线Fig.7 DSC curves under different test conditions

2.3.2 热反应特性分析

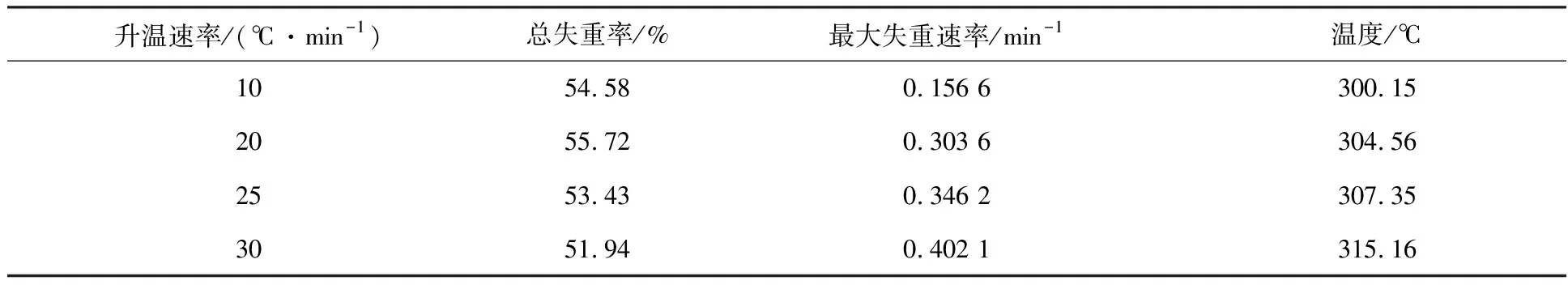

图6所示的DTG曲线反应了石化剩余污泥在不同升温速率的热反应细节,依据DTG曲线分析得出升温速率对试样燃烧性能的影响见表3。

从表3可以看出,试样总失重率和升温速率无明显规律可循,当升温速率为20 ℃/min时石化剩余污泥总失重率达到最大,为55.72%。随着升温速率增大,最大失重速率与对应温度不断增加,分别从0.156 6 min-1,300.15 ℃提高至0.402 1 min-1,315.16 ℃。

表3 升温速率对燃烧性能的影响

2.3.3 综合燃烧特性分析

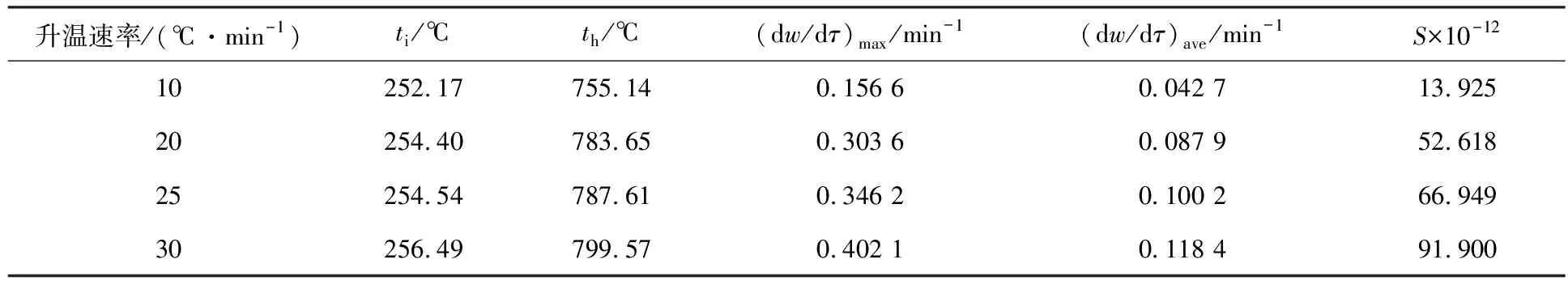

在污泥热解过程中一般可利用TG和DTG曲线来确定着火温度ti和燃尽温度th。采用综合燃烧特性指数(S)来说明试样综合燃烧特性。

(3)

式中:(dw/dτ)max为最大燃烧速率,min-1;(dw/dτ)ave为可燃物平均燃烧速率,min-1;th为燃尽温度,℃;ti为着火温度,℃。

表4给出了石化剩余污泥试样在不同工况下的综合燃烧特性指数。由表4可以看出,随着升温速率的增大,试样的着火温度在252.17~256.49 ℃。试样的燃尽温度、最大燃烧速率、平均燃烧速率和综合燃烧特性指数随之呈现升高的趋势。通过综合燃烧特性指数可以判断石化剩余污泥在较高的升温速率下具有良好的综合燃烧特性,与气相色谱分析结果一致,同时也说明了该石化剩余污泥在煅烧过程中所消耗的能量相对较少,达到节约燃料,节能减排的目的。为开展利用污泥中油类热值提供理论支持。

表4 综合燃烧特性指数

3 结 论

2) 干基石化剩余污泥结晶度较低,所含晶体种类主要为α-石英相。污泥试样中重金属含量分别为Zn含量50.44 mg/kg,Cu含量2.14 mg/kg,Ni含量6.44 mg/kg。

3) 石化剩余污泥中石油烃含量丰富,C10~C14为8.45 g/kg,C16~C28为29.77 g/kg,C30~C40为3.30 g/kg。在200~500 ℃内失重速率达到最大,800 ℃以上试样热失重趋于结束。升温速率越高,DTG和DSC曲线中的峰型越尖锐,峰面积越大,DSC曲线中所对应的峰温也越高。

4) 随着升温速率增大,试样着火温度介于252.17~256.49 ℃,燃尽温度、最大燃烧速率、平均燃烧速率和综合燃烧特性指数随之呈现升高趋势。在较高的升温速率下污泥S值越大,综合燃烧特性越好。