多相流下剪切阀连续波发生器水力转矩参数化建模与分析

周博涛, 苏义脑, 王家进

(1. 中国石油勘探开发研究院, 北京 100000; 2. 中国石油集团工程技术研究院有限公司, 北京 100000)

随着石油工业的发展,人们需要快速实时地获取尽可能多地井下信息,使得井下信息传输技术成为重点[1]。在井下信息传输技术中,钻井液连续波法具有信号传输速率高、鲁棒性强的特点,具有广阔的应用前景。产生钻井液连续波的核心部件是连续波信号发生器,其中振荡剪切阀型连续波发生器具有结构简单、信号传输速率快的特点,因此成为研究热点[2]。

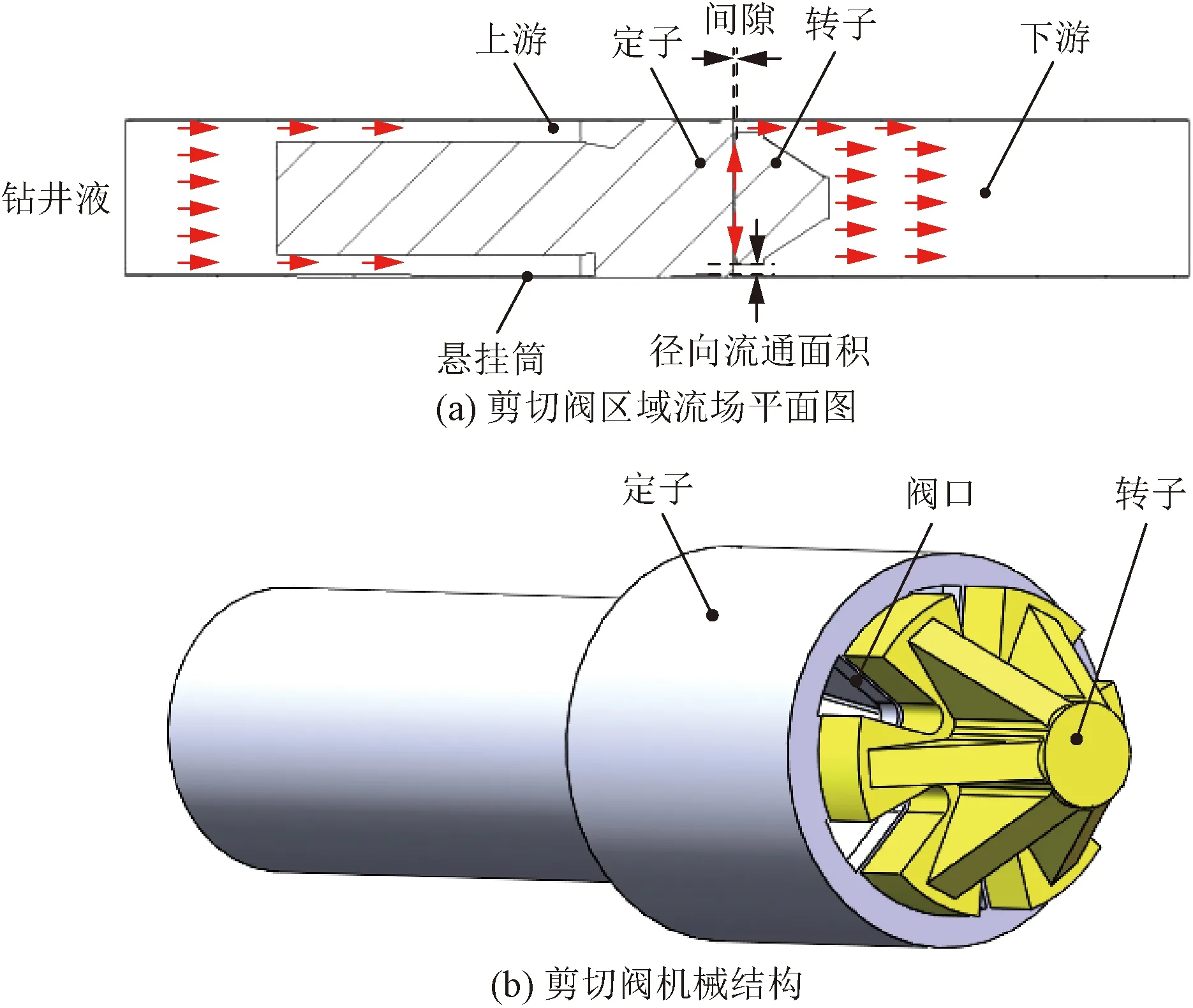

振荡剪切阀型连续波发生器主要由剪切阀、驱动轴、驱动电机、控制电路、旋转变压器及旋转辅助组件依次连接组成,其中剪切阀包括一对定子和转子。当连续波发生器工作时,钻井液自剪切阀定子流向转子,控制电路根据信号调制方法生成驱动电机控制信号,控制驱动电机带动剪切阀转子往复摆动,从而周期性地阻断钻井液地流通路径,在定子上游形成具有一定规律地钻井液压力波动,该压力波动称为连续波。钻井时剪切阀区域钻井液流速较高,使得作用于转子的水力转矩较大,极大增加了连续波发生器控制的难度,阻碍了控制精度的提升,因此需要对作用于振荡剪切阀的水力转矩特性加以研究。

对于水力转矩的研究,最初研究人员通过建立稳态准三维模型分析转阀的静态水力转矩[3],但随着剪切阀的转动,剪切阀区域的流场不断变化使得相应的水力转矩呈现动态变化,采用稳态模型不能很好的描述水力转矩的变化情况。随着流体仿真技术的发展,计算流体力学模拟的手段逐步被用于分析转阀参数和钻井液参数的影响[4-11]。贾朋等[4-5]、高敦升[6]采用三维流场仿真分析了剪切阀阀瓣厚度、定转子间隙及钻井液排量对水力转矩的影响,结果表明,水力转矩呈交变状态,并指出适当增大定转子轴向间隙,减小转子阀瓣厚度可减小水力转矩。Wang等[7]分析了剪切阀几何参数对水力转矩的影响,指出具有强波动的水力转矩将会增大电机控制系统的设计难度。Yan等[8]在曲线阀的基础上对转阀所受的水力转矩进行了分析,指出水力转矩随转阀的旋转产生周期性的变化。陈敏[9]在设计的三角形阀口的基础上分析了水力转矩特性,指出水力转矩会随时间产生周期性的变化。Di等[10]分析了钻井液流量、转阀转速、定转子间隙及转子与外壳间的间隙对于负载转矩的影响,得到了相同的规律。邰玉民[11]采用FLUENT软件分析了连续波脉冲器水力转矩随转速变化的情况,指出转子匀速转动时,水力转矩受转速影响很小,转子转速的增大会导致水力转矩的相位滞后。以上研究均采用仿真的手段,该方法计算复杂且耗时长。同时,大量关于连续波发生器控制的研究中采用有限元分析的方法分析作用于不同阀口形状的水力转矩,并以此为依据设计连续波发生器控制系统,结果表明水力转矩严重影响连续波发生器的控制[12-15]。

随着研究的深入,研究人员尝试采用水力机械转轮水力转矩理论描述水力转矩的变化规律[16-21]。Cheng等[16]、程烨[17]建立了转阀转子受力模型,并使用数值模拟方法进行了验证,但阀口形状为直线型。针对钻井液中含有固相颗粒的情况,魏亮等[18-19]在数学模型的基础上结合数值模拟方法对含泥沙钻井液中转阀的水力转矩进行了研究,结果表明,固相颗粒对转阀所受的水力转矩无明显影响,但通过固相颗粒的分布可以发现,由于固相颗粒的存在使得连续波发生器启动时发生堵塞的概率增加,在设计时应加以考虑。李敏[20]将负载转矩分解为钻井液作用于转子叶片的轴向力产生的摩擦力矩、剪切阀转子轴动密封产生的摩擦力矩和流体驱动力矩,建立轴向力数学模型,分析了钻井液流量、密度、黏度对轴向力的影响,并通过计算流体力学(computational fluid dynamics,CFD)分析了钻井液流量、密度、黏度对流体驱动力矩的影响,最后指出钻井液流量对负载力矩的影响很大。

由于部分连续波发生器的剪切阀为曲线型[21],对于曲线型阀口大量的研究采用CFD分析[22-25]。目前关于连续波发生器负载转矩的研究多是针对旋转阀型,对于振荡剪切阀的研究较少,由于振荡剪切阀转子相对定子往复运动,不同于旋转阀的连续旋转,为便于后续控制系统的设计,需要对作用于振荡剪切阀的负载转矩变化规律进一步研究,同时前期的工作主要基于纯液流进行分析,而多相流对负载转矩的影响规律尚不明确。为此,在振荡剪切阀工作原理的基础上,建立水力转矩分析模型,用于计算多相流影响下的通用剪切阀的水力转矩,并采用CFD仿真与实验验证模型的正确性,随后基于水力转矩分析模型分析不同影响因素对于水力转矩的影响,以期为分析多相流条件下通用剪切阀的水力转矩特性研究提供一定科学依据。

1 数学模型

1.1 剪切阀结构

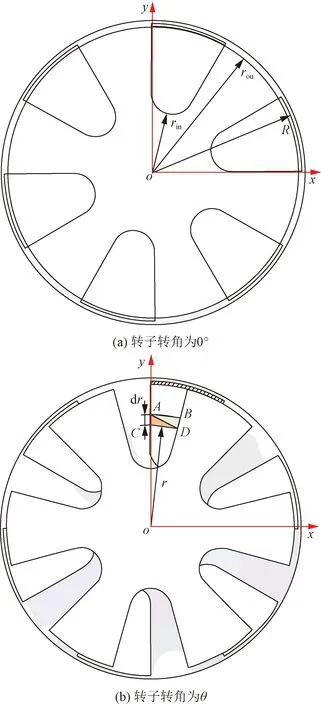

常用的振荡剪切阀结构如图1所示。该振荡剪切阀主要包含一对定子和转子,定子位于转子的上游。为防止钻井液中的固体堵塞阀口,定、转子轴向通常留有间隙。当剪切阀工作时,钻井液经上游流向下游,在剪切阀区域,转子相对定子做往复摆动,钻井液由定子流入,随后部分钻井液经定、转子叶片之间的流通面积流出,该部分流通面积称为轴向流通面积,轴向流通面积由转子阀口曲线和定子阀口曲线构成。部分钻井液经定、转子轴向的间隙流出剪切阀,该部分流通面积称为间隙流通面积,间隙流通面积由定子阀口曲线和间隙构成。部分钻井液经转子与悬挂筒之间的区域流向下游,这部分流通面积称为径向流通面积。

图1 剪切阀结构示意图Fig.1 A common structure of the rotary valve

1.2 分流量负载转矩分析模型

基于流体动量定理,作用于剪切阀的水力转矩可通过式(1)求得[26]。

(1)

式(1)中:Ttor为作用于剪切阀的水力转矩;ρf为剪切阀区域流体的密度;vR为剪切阀相对流体的转速;Sv为流体有效作用面积;R0为有效作用面积中心与旋转轴间的距离。

1.2.1 剪切阀区域流体密度的确定

为计算作用于剪切阀的水力转矩,应首先计算通过剪切阀的流体的密度。钻井液中通常含有气、液、固三相流体,且固相颗粒较细,在液体中充分悬浮,浓度分布较为均匀,气相含量通常较小,且随井深发生变化,不同井深处钻井液密度计算公式为[27]

ρ=(1-βg-βs)ρl+βgρg+βsρs

(2)

式(2)中:ρ为不同井深处钻井液的密度;βg为体积含气率;βs为固相的体积浓度;ρl为钻井液中液体的密度;ρg为钻井液中气相的密度;ρs为钻井液中固相的密度。

假设钻井液中液体和固体的体积弹性模数一定,钻井液中气相和固相的含量可表示为

(3)

(4)

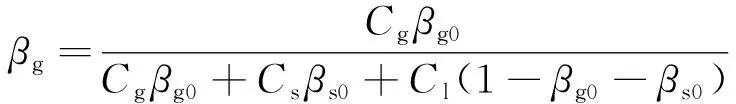

对于特定井深处气相的密度可表示为

(5)

式(5)中:R为气体常数。

井眼中的温度可利用温度梯度求得,计算公式为

T=(t0+GtH)+273

(6)

式(6)中:t0为地面温度;Gt为地温梯度;H为剪切阀处的井深。

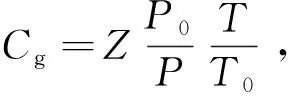

钻杆中的压力通过伯努利方程确定,取井口为断面1,剪切阀处为断面2,则剪切阀处的压力可表示为

(7)

由式(2)~式(7)可以看出,剪切阀区域钻井液的密度和压力、钻井液各组分含量及各组分的密度是相互影响的,求解时需进行迭代计算。

1.2.2 水力转矩的确定

由于剪切阀区域相对上部钻杆长度较小,可认为钻井液在剪切阀区域密度保持不变。确定钻井液密度后,需确定不同时刻剪切阀区域的有效流通面积,由剪切振荡阀工作过程可知,定子、转子的相对位置可分为两个阶段,如图2所示。转子阀口曲线fr由左侧曲线f1、过渡段曲线f2和右侧曲线f3组成,定子阀口曲线fs由左侧曲线f4,过渡段曲线f5和右侧曲线f6组成,上述各曲线满足如式(8)所示的关系。

(8)

第一阶段转子转角小于定子阀口开口角,此时轴向流通面积由转子右侧曲线f3、定子部分过渡段曲线f5和定子阀口左侧曲线f4组成,间隙流通面积由定子右侧曲线f6、过渡段曲线f5的部分及间隙组成;第二阶段转子转角大于转子阀口开口角且小于转子阀口开口角于定子开口角之和,此时轴向流通面积由转子阀口左侧曲线f1、定子部分过渡段曲线f5和定子阀口右侧曲线f6组成,间隙流通面积由定子左侧曲线f4、过渡段曲线f5的部分和间隙组成。

rin为阀口与中心点的最近距离;rou为转子外径;R为悬挂筒内径;r为面积微元与中心点的距离;dr为面积微元两点距 离差;A、B、C、D为面积微元与阀口的交点。图2 不同转角下剪切阀区域流通面积Fig.2 Flow area in the rotary valve zone under different rotation angle

(9)

(10)

(11)

(12)

随后计算有效流通面积,有效流通面积即为流通面积在转子转动方向上的投影,由于轴向流通面积由空间曲线组成,有效流通面积难以确定,此处仍采用微元法加以计算。对于半径r和r+dr处的微元面积,其面积单位法向量可表示为

(13)

(14)

式中:n△为△ABC的单位法向量;n▽为△BCD的单位面积法向量。

△ABC和△BCD在转速方向的分量可表示为

(15)

式(15)中:nC为转子在半径r处线速度的方向向量;Sj为通流面积微元的面积;nj为通流面积微元的法向量;△和▽分别表示通流面积微元的上三角形与下三角形。

轴向流通面积的有效流通面积可表示为

(16)

径向流通面积由转子外径与悬挂筒组成,因此由该部分通过的流体对于剪切阀的水力转矩无影响,该部分流通面积可表示为

(17)

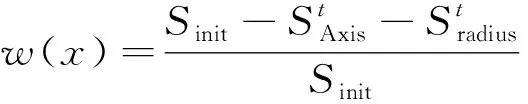

对于间隙流通面积,由于剪切阀运动时流经定转子轴向间隙的流体处于瞬态,此处采用流动系数描述该状态,流动系数可定义为

(18)

式(18)中:w(x)为流动系数;Sinit为初始时刻剪切阀区域流通面积。

初始时刻剪切阀开度最大,此时几乎所有流体均从轴向流通面积和径向流通面积流过,因此初始时刻剪切阀区域流通面积Sinit可表示为

(19)

间隙流通面积可表示为

[fs(r+dr)-fs(r)]}s

(20)

间隙流通面积的有效流通面积可表示为

(21)

由流体动量定理可知,轴向流通面积产生的水力转矩可表示为

(22)

式(21)中:TA为轴向流通面积产生的水力转矩;ω为转子角速度;v为钻井液的流速;rpolar为极半径。

间隙流通面积产生的水力转矩为

(23)

式(23)中:Tg为间隙流通面积产生的水力转矩。

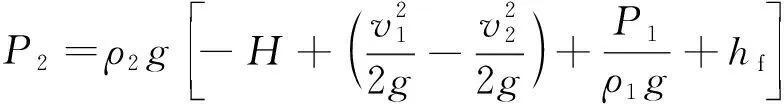

2 模型验证

采用CFD仿真验证理论模型的正确性,仿真参数如表1所示,各部分网格信息如表2所示,剪切阀区域的网格模型如图3所示。该模型包含前导流套、定子、间隙、转子和后导流套,在网格模型中,所有区域均采用六面体网格,为提高计算精度,剪切阀区域的网格进行了加密。在网格模型中,转子初始旋转角度为0。设定z轴为旋转轴,仿真时设置转子壁面为监测面。

由于剪切阀区域钻井液流速较高,通常钻井液呈湍流状态,因此模拟时采用k-ε模型,其中,k为湍动能,ε为耗散率。入口设置为速度入口,出口设置为压力出口,相对压力为0,转子转速设为0.5 r/s,所有壁面均为非滑移壁面。模拟时,泥浆液相密度为997 kg/m3,动态黏度为8.9×10-5kg/(m·s),收敛残差为10-4。

表1 模拟中采用的参数Table 1 Parameters used in the simulation

表2 各区域网格尺寸Table 2 Mesh Size in each region

图3 剪切阀网格模型Fig.3 The mesh model of the rotary valve

3 结果与讨论

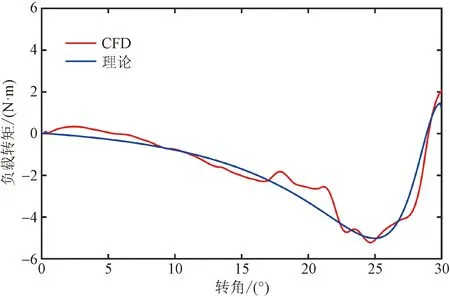

理论和CFD仿真结果对比如图4所示,二者的误差如表3所示。可以看出,理论结果和CFD仿真结果吻合度较高,水力转矩幅值误差最大为0.4 N·m,水力转矩极值点转子转角误差为0.16°,可以看出,该模型可较好地计算多相流影响下作用于剪切阀的水力转矩。

不同井深时作用于剪切阀的水力转矩如图5所示,初始体积含气率为0.5%,固相含量为15%,钻井液排量为30 L/s。可以看出,随着井深的增加,水力转矩的幅值略有减小,但总体变化不大。井深为1 000 m时水力转矩幅值最大,井深为5 000 m时水力转矩幅值最小,二者的差值为1.679 5×10-5N·m。由水力转矩计算理论可知,随着井深的增加,钻井液压力和环境温度不断增加,使得剪切阀区域气相含量减少,钻井液密度增加,因此水力转矩的幅值增大,但由于气相含量较低,对于钻井液密度影响较小,因此水力转矩幅值减小较少。

图4 理论与CFD结果对比Fig.4 Comparison of theory and CFD

表3 理论与CFD结果误差Table 3 Error between theory and CFD results

图5 不同井深条件下的水力转矩Fig.5 Hydraulic torque in different well depth

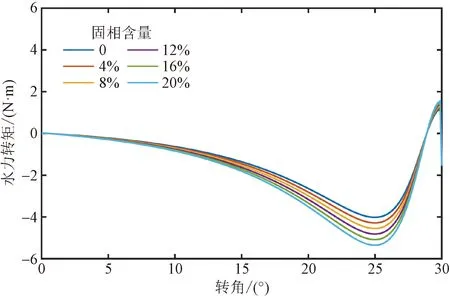

不同固相含量下水力转矩的变化如图6所示,初始体积含气率为0.5%,钻井液排量为30L/s。由图可以看出,随着固相含量的增加,水力转矩显著增大,当无固相时,水力转矩最大值为3.65 N·m,当固相含量为20%时,水力转矩最大值为4.86 N·m,且随着固相含量的增加,水力转矩的增量保持一致,均为0.24 N·m。这是由于当固相密度一定时,由于固相压缩性很小,几乎不受钻井环境变化的影响,因此其含量成为水力转矩的主要影响因素,同时可以看出,水力转矩最大值与固相含量几乎成线性变化。

初始体积含气率与水力转矩的关系如图7所示,钻井液排量设定为30 L/s,固相密度为 2 660 kg/m3,固相含量为15%。可以看出,初始体积含气率对水力转矩的影响较小,当初始体积含气率为0时水力转矩最大为4.564 N·m,当初始体积含气率为0.2%时水力转矩最小,为4.558 N·m。这是由于气相含量较小,对钻井液密度影响不大,因此水力转矩幅值变化不大。

液相密度与水力转矩的关系如图8所示,钻井液排量设定为30 L/s,固相密度为2 660 kg/m3,固相含量为15%,初始体积含气率为0.5%。可以看出,随着液相密度的增加,水力转矩显著增大,当液相密度为820 kg/m3时,水力转矩最小,为4 N·m,当液相密度为1 000 kg/m3时,水力转矩最大,为4.56 N·m,且随着液相密度的增加,水力转矩的增量保持一致,均为0.11 N·m。这是由于液相压缩性很小,几乎不受钻井环境变化的影响,因此其密度成为水力转矩的主要影响因素,同时可以看出,水力转矩最大值与液相密度几乎成线性变化。

图6 不同固相含量下的水力转矩Fig.6 Hydraulic torque in different solid content

图7 不同初始含气率条件下的水力转矩Fig.7 Hydraulic torque in different initial gas content

图8 不同液相密度下的水力转矩Fig.8 Hydraulic torque in different liquid density

4 结论

针对具有任意阀口的剪切阀连续波发生器水力转矩问题,基于流体动量定理与有限元方法,建立了分流量水力转矩分析模型,采用CFD仿真加以验证,并分析了井深、钻井液固相含量、初始体积含气率、液相密度对水力转矩的影响,得出如下结论。

(1) 该模型可用于分析多相流条件下具有任意阀口的剪切阀连续波发生器水力转矩,随剪切阀转子的旋转,水力转矩先增大后减小,当排量为30 L/s时,水力转矩最大值为5 N·m,但水力转矩的方向未发生变化,均为使通流面积最大的方向;

(2) 水力转矩随井深的增加略有减小,当井深由1 000 m变化为5 000 m时,水力转矩最大值减小1.679 5×10-5N·m,井深主要通过影响钻井液中气相含量影响水力转矩的幅值。

(3) 钻井液中固相含量及液相密度对水力转矩的幅值影响较大,且水力转矩最大值的增量与固相含量及液相密度的增量呈线性关系。当固相含量由0增加至20%时,水力转矩增大1.21 N·m,固相含量每增加10%,水力转矩增大0.24 N·m。当液相密度由820 kg/m3增加至1 000 kg/ m3时,水力转矩增加0.56 N·m,且液相密度每增加36 kg/m3,水力转矩增加0.11 N·m;

(4) 初始气相含量对于水力转矩幅值影响较小,且随着初始气相含量的增加,水力转矩的幅值减小。当初始气相含量由0增加至0.2%时,水力转矩减小0.006 N·m。