氢燃料电池汽车试验体系研究

刘荣昌 廖云霞 何军军 郭小发 王健

(东风汽车集团有限公司技术中心,武汉430058)

主题词:燃料电池汽车 可靠耐久 整车安全 热管理 试验验证

1 引言

我国已全面确立了2030年前碳达峰、2060年前碳中和的目标,为实现该目标,汽车行业各厂商正在大力发展燃料电池汽车。其基本特征是将燃料和氧化剂的化学反应产生的能量转换成电能,生成物只有水,具有排气清洁、绿色无污染等优点。

目前的氢燃料电池汽车大多基于传统的燃油汽车或者纯电汽车改制,最大程度上采用了原有车型的零部件。由于不是重新开发的平台,其燃电系统和车载氢系统等需要重点考核;针对氢燃料电池汽车验证体系,国内外做了大量研究,彭祖雄从环境可靠性和耐久性等6个维度介绍了乘用车燃料电池系统验证体系;郭婷等对燃料电池堆气密性、冷启动、寿命测试方法进行了阐述;黄彦维等介绍了几种燃料电池堆耐久试验台架循环工况。但是零部件试验偏重于对电堆试验的介绍,整车试验偏重于法规试验的论述,缺少覆盖零部件、系统、整车级的验证体系介绍。因此需要通过分析氢燃料电池汽车技术特点,完善燃料电池汽车试验验证体系,指导新车型的开发。

2 试验验证体系

氢燃料电池汽车项目开发主要围绕零部件级、系统级、整车级性能目标制定和达成开展工作,从动力经济性、整车安全、电磁兼容、热管理、振动与噪声、可靠耐久维度进行分析,梳理出燃料电池汽车试验货架1 618项(系统及零部件1 330项,整车288项),如图1和图2所示。

图1 系统零部件级验证体系

图2 整车级验证体系

2.1 系统零部件试验

2.1.1 燃料电池发动机

燃料电池系统的动力性指标须满足整车动力性指标要求。GB/T 24554—2009规定了燃料电池系统的性能试验方法。某燃料电池发动机10%额定功率~90%额定功率加载动态响应时间为5 s,如图3所示;90%额定功率~10%额定功率卸载动态响应时间为2.5 s,如图4所示。各企业可在此标准的基础上,结合企业开发的燃料电池整车使用工况,构建并完善燃料电池系统的动力性验证项目。

图3 加载动态响应特性

图4 卸载动态响应特性

对于燃料电池的冷启动性能,低温环境下,在发生电化学反应时,会有液态水生成,液态水在低温环境下会结冰,导致电化学反应无法继续开展,系统无法正常运转,通常以燃电系统输出功率到达25%额定功率的时间作为考核指标。

对于燃料电池的电安全,低的电阻值可以保证各电堆部件之间充分接触,并且降低电堆使用过程中欧姆极化损失。GB 18384—2020中要求燃料电池电动汽车若交流电路增加有附加防护,组合电路绝缘电阻至少满足100 Ω/V。

氢气泄露会造成安全隐患,气密性对燃料电池汽车的安全性尤为重要。GB/T 24554—2009中规定气密性测试方法,某燃料电池发动机2侧压力进口初始压力设定为50 kPa,保持20 min后,压力下降至43.2 kPa,满足设计指标要求。

燃料电池系统耐久性测试,目前没有统一的测试标准。耐久性台架试验工况应与道路工况特征一致,包含动态、低载和怠速,过载及启停等易造成衰减的工况。常见耐久性台架试验循环工况如国际电工委员会工况,美国能源部循环工况试验、法国电气工程试验室车载循环工况试验、同济大学循环工况试验、清华大学城市公交循环工况,都是由典型行驶工况转化而来。应根据燃料电池系统的目标客户使用习惯,选择合适的台架试验循环工况,图5为某燃料电池发动机完成940 h耐久循环后功率衰减情况,衰减率4.2%。

图5 耐久性试验前后电流电压曲线

2.1.2 车载氢系统

车载氢系统检测由动态冲击和静推试验构成,动态冲击依据标准GB/T 26990—2011;静推试验,依据标准GB/T 29126—2012完成。

2.1.3 整车控制器

为保证整车功能使用正常,开展整车控制器电性能试验,包括整车暗电流测试、整车电平衡测试;单负载工作特性,工作时的稳态/瞬态电流、电压特性、接地电流分布和接地失效试验等。

为保证汽车运行过程中不受外部电磁环境干扰,开展零部件电磁兼容测试。包括整车控制器信号线瞬态抗干扰性能、大电流注入抗干扰等试验。

为保证控制器各项功能在整车上很好的实现,需提前在硬件在环(Hardware-In-the-Loop,HIL)台架上,使用测试用例,对可能失效的场景进行测试,改进完成后搭载整车开展试验,缩短项目周期,减少风险。

2.2 整车级试验验证

2.2.1 动力经济性试验

动力性试验包括GB/T 26991—2011和GB/T 19752—2005中规定的最高车速、爬坡车速等。

经济性指标包括氢气消耗量和续驶里程,燃料电池汽车纯电续驶里程采用《燃料电池汽车测试规范》,车辆按照循环工况法,在底盘测功机或试验道路上进行试验,记录试验结束后行驶里程。

除续驶里程外,氢气消耗率也是经济性的重要指标,试验中使用外接氢源供氢,将车辆安装在底盘测功机上进行试验,试验前记录外接氢气质量流量计的质量,行驶6个循环工况后,停止试验,记录试验后的氢气质量流量计显示质量,记录6个工况实际行驶的距离,100 km氢耗量C,如式(1)。

式中:为试验前质量流量计显示质量;为试验后的质量流量计显示质量;为6个工况实际行驶的距离。

2.2.2 整车安全性验证

燃料电池汽车以氢气为动力源,拥有其它新能源汽车没有的特有系统,有着严格的安全要求。燃料电池汽车相比传统汽车新增氢排放、氢泄露、碰撞安全等安全性验证。

2.2.2.1 氢排放

T/CSAE 123—2019规定了氢排放限制,某燃料电池汽车在每小时换气量4次、环境温度20℃时的频繁启动氢气排放检测结果,5次频繁启动的峰值氢气浓度为0.406 6%,满足法规氢气体积浓度应不大于1%的要求。

2.2.2.2 氢泄露

《燃料电池电动汽车密闭空间内氢泄漏及排放试验方法和安全要求》规定了限制氢泄露。某车型气瓶压力为70 MPa,20℃静置8 h氢泄露检测试验结果为零,满足法规氢气体积浓度不大于1%要求。

2.2.2.3 碰撞安全

碰撞安全需要进行GB 11551—2014、GB 20071—2006和GB/T 31498—2015规定的试验,其中正碰可用偏置碰代替,法规对后碰暂无要求。燃料电池电动汽车碰撞试验相较于传统车和纯电动汽车,除对假人伤害指标和碰撞后电安全外,还需测量碰撞后储氢系统气体泄漏。目前国标对碰撞后气体泄漏测量暂无标准,一般参照UN R134、GT R13、SAE J2578国外标准进行氢燃料电池汽车碰撞后氢系统完整性。为保证试验安全,试验前将氢气置换为氦气,对燃料电池车辆碰撞过程中的乘员安全、电安全、氢安全进行验证。图6为碰撞发生后储氢系统的截止阀关闭时继电器电流,结果表明储氢系统的截止阀在碰撞后的0.5 s内关闭,经测量碰撞后乘员舱、行李舱、或货舱内的氢气浓度不超过1%(体积浓度),满足法规要求。

图6 20℃氢泄露检测结果

2.2.3 热管理

热管理主要考虑温湿度以及海拔这类环境条件对燃料电池系统的影响。用高温运行和低温运行来模拟燃料电池系统在高温和低温设计边界上的运行性能情况;低温冷启动特性是燃料电池系统设计研发中的关键特性,设计低温冷启动试验来模拟低温边界条件下的启动性能,目前国标燃料电池整车和燃料电池系统的低温冷启动试验方法均在研究当中;各企业可根据车型特点编制试验规范,某企业燃料电池整车冷启动试验要求如下:环境仓设置-20℃降温,待温度达到后车辆关机,浸置24 h;冷启动前先上低压电进行预检,确认各系统无故障,连接数采、上位机;转毂设置坡度6%,启动车辆完成高压上电,车辆立即以全油门加速,至燃电系统输出功率达到厂家要求后稳定行驶10 min,关机下电。燃电系统输出功率达到规定值的时间小于规定时间,某燃电系统输出功率到达25%额定功率的时间为140 s。

燃料电池车环境风洞机舱温场试验包括高速爬坡工况、低速爬坡工况和匀速工况。某车型在环境条件温度38℃,湿度50%,记录温度达到热平衡时间。

海拔越高,空气中的氧气越稀薄,氧气作为燃料电池系统的反应气体之一,其含量的多少对于燃料电池系统的功率特性有着很大的影响,设计高海拔运行来验证燃料电池系统在高原场地的运行性能;另外,温湿度循环还会使燃料电池堆凝露。

除此之外还有装备耐热性、空调性能试验和风窗除霜除雾试验,样车的除霜除雾系统符合GB/T 24552—2009和工信部(2017)第39号令附件3第8项中的要求。燃料电池试验温度为-10℃(GB/T 24552要求电动车为-18℃)。

2.2.4 电子电器

燃料电池汽车电子电器试验包含电磁兼容、功能安全及HIL 3部分。

功能安全:燃料电池汽车的开发,应该进行ISO 26262功能安全的概念设计和测试,以完成验证功能安全的目的。

整车级HIL测试,可有针对性地复现台架和实车问题,便于问题原因分析,可节省问题整改验证时间及成本。

燃料电池系统由燃料电池控制器、高低压线束等构成,因此抗电磁干扰能力是重要考核项,主要按GB 34660—2017和GB/T 18387—2017开展试验,燃料电池的驱动电机及控制器和24 V降压DC/DC变换器空压机是燃料电池汽车专有零件,需完成零部件级EMC试验完成后开展整车试验。以上干扰源导致整车测试结果超过法规要求。

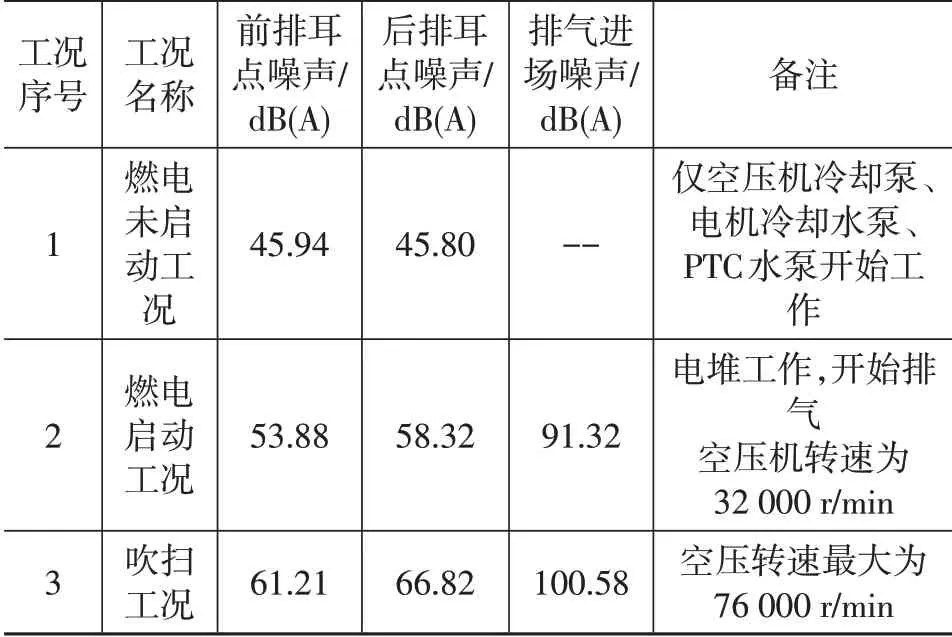

2.2.5 振动与噪声

燃料电池汽车振动与噪声的抱怨主要是排气时的高速气流音和水泵振动产生的结构声,怠速时尤为突出;怠速可以分为3个子工况,如图7所示,其中吹扫工况的高速气流音最大。吹扫可以有效降低燃料电池内部的液态水,这是氢能源汽车的特性。业内把此工况做为排气最恶劣的工况,某燃料电池汽车测量结果见表1。工况1持续时间4 s左右;工况3持续时间0.5~3 min(温度越低吹扫时间越长),前排耳点噪声61.21 dB(A),后排耳点噪声66.82 dB(A),排气进场噪声100.58 dB(A)。

图7 怠速工况分析

表1 振动与噪声测试

2.2.6 耐久性验证

燃料电池系统作为1种动力源,将化学能转化为电能,电能再转化为电机的机械能,其核心部件燃料电池堆,同动力电池系统一样,燃料电池堆的化学特性随着使用时间的增加会不断衰减直至失效;其关键辅助系统,比如空压机和水泵,随着使用时间的增加,当达到一定疲劳寿命的时候,空压机和水泵的零部件会损伤失效。因此,燃料电池系统的验证体系必须策划整车台架耐久和道路耐久性验证。

台架耐久参考燃料电池发动机系统的耐久工况,整车道路耐久除如GB/T 39132-—2020中要求的15 000 km外,还应开展轴耦合、轮耦合、整车综合耐久、动力总成耐久、全国地区适应性、用户使用模拟的可靠耐久试验,覆盖主要市场的温度区间和90%用户运行里程保修需求。

3 结语

本文通过分析燃料电池汽车的技术特点,从零部件和整车出发,讨论试验项目,建立试验验证体系。零部件级考核燃料电池发动机系统、车载氢系统、整车控制器重点零件,整车级从动力经济性、整车安全、热管理、电子电器、振动与噪声、可靠耐久维度进行分析。梳理出燃料电池汽车试验货架1618项,其中燃料电池专项125项,保证验证体系的全面性、合理性和可行性,指导燃料电池项目试验验证。下一步根据燃料电池汽车的发展,基于用户视角,持续更新试验验证内容。