船用柴油机螺柱断裂原因

陆 慧

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

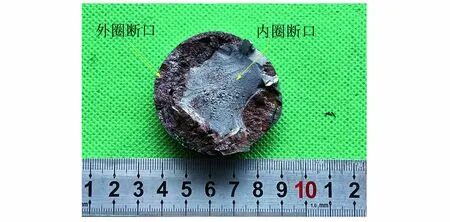

某船用柴油机螺柱的宏观形貌如图1所示,其材料为40CrNiMoA钢,在锻造后对该钢进行调制处理。该螺柱在运行了约1 000 h后发生断裂,为了查明其断裂原因,笔者采用一系列理化检验方法对螺柱进行了分析,以防止该类事故再次发生。

图1 某船用柴油机螺柱的宏观形貌

1 理化检验

1.1 宏观观察

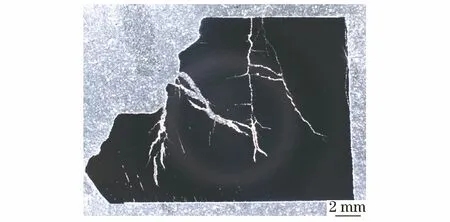

对断裂螺柱进行宏观观察,发现该螺柱断裂于杆身部位。螺柱的一侧断口已被破坏,截取另一侧断口试样,断口宏观形貌如图2所示,由图2可知:断口靠近外缘一圈有明显的锈蚀色,内圈断口呈金属色。

图2 断口宏观形貌

1.2 化学成分分析

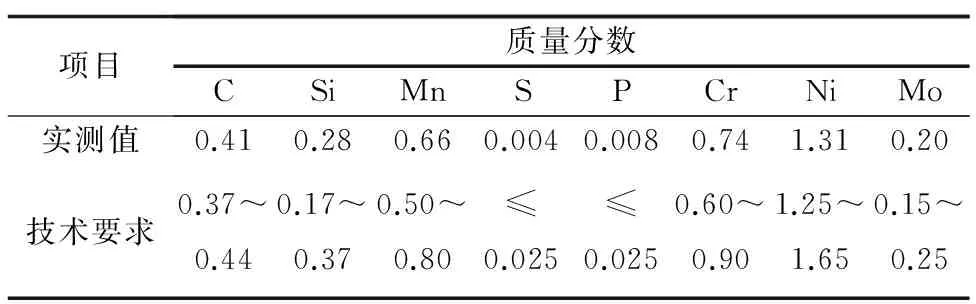

在断裂螺柱上取样,并进行化学成分分析,结果如表1所示。从分析结果来看,其化学成分符合技术要求。

表1 断裂螺柱的化学成分分析结果 %

1.3 力学性能测试

在断裂螺柱上取样,对其进行力学性能测试,结果如表2所示。从分析结果来看,其力学性能符合技术要求。

表2 断裂螺柱的力学性能测试结果

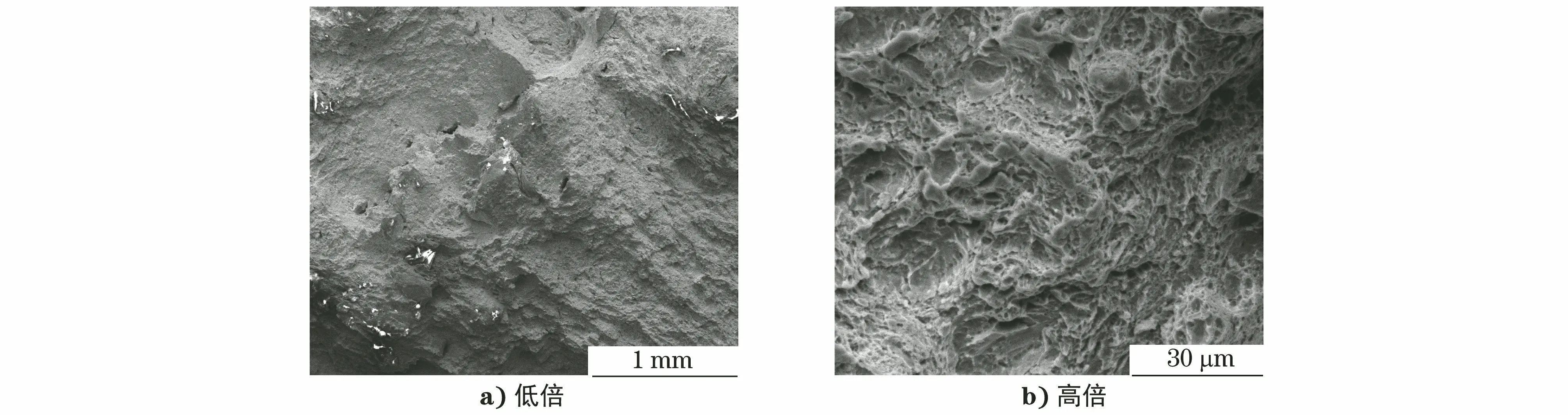

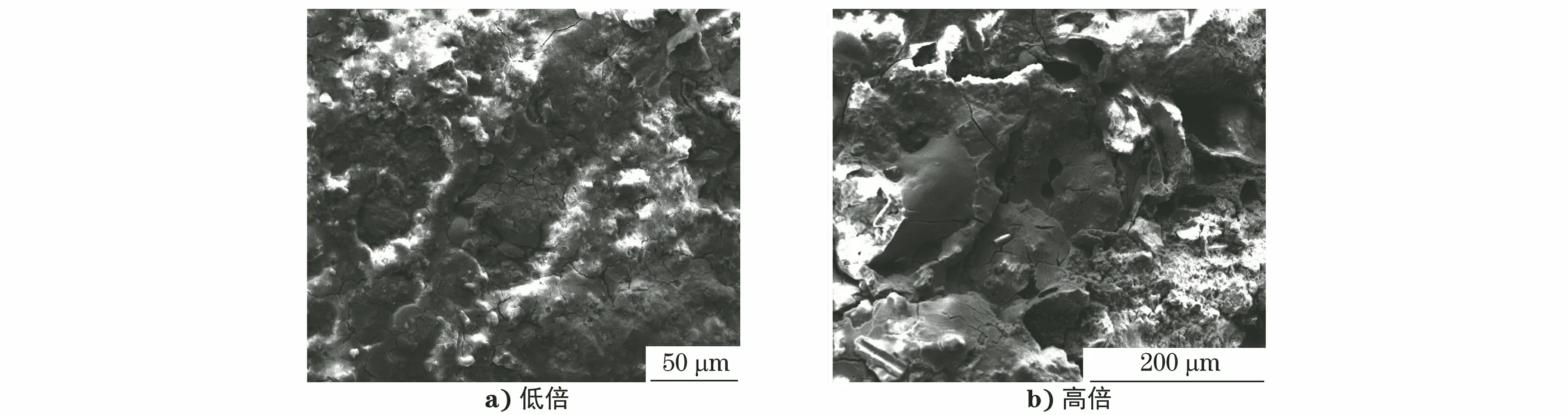

1.4 断口分析

将断裂螺柱的断口进行清洗后,置于扫描电子显微镜(SEM)下观察,发现内圈断口区域的SEM形貌呈韧窝特征(见图3)。外圈断口区域的SEM形貌如图4所示,可见其表面被腐蚀产物所覆盖,无法观察断口的原始形貌。

图3 内圈断口区域的SEM形貌

图4 外圈断口区域的SEM形貌

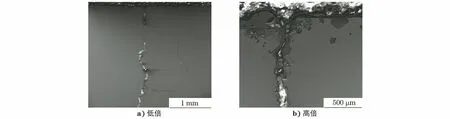

截取断口剖面试样,经镶嵌、抛光后,置于光学显微镜下观察,可见其断裂面及平行于断裂面的裂纹都呈现树杈状特征,为典型的应力腐蚀裂纹特征(见图5)。

图5 断口剖面抛光态微观形貌

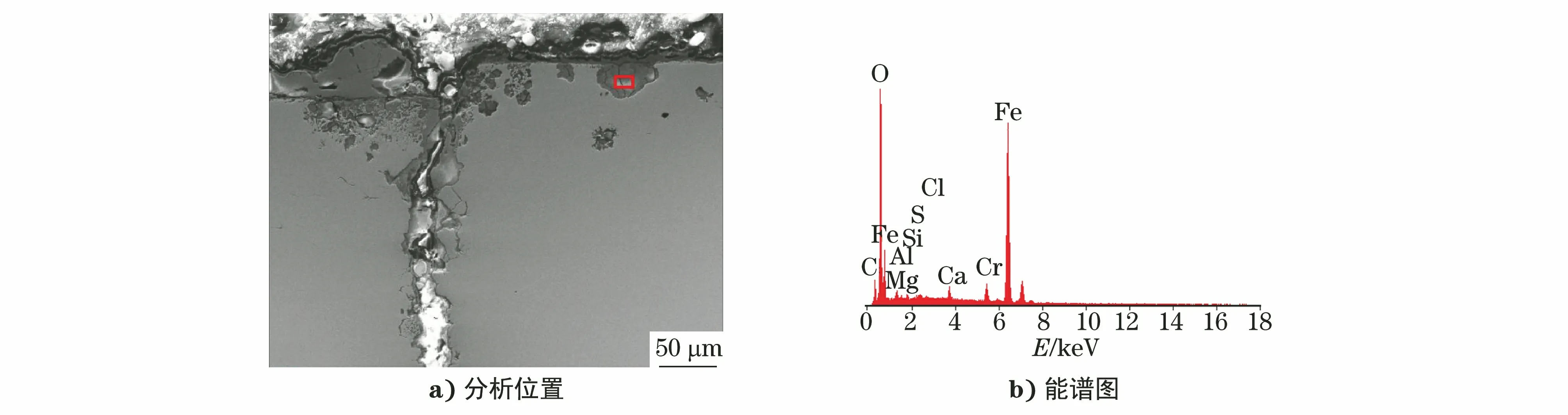

将断口剖面试样置于SEM下观察,其SEM形貌如图6所示,可见应力腐蚀裂纹起源处有较明显的点腐蚀坑。采用能谱仪对腐蚀坑中的腐蚀产物进行化学元素定性及半定量分析,结果如图7所示。

图6 应力腐蚀裂纹SEM形貌

图7 点腐蚀坑中腐蚀产物能谱分析位置及其能谱图

2 综合分析

该断裂螺柱的化学成分和力学性能均符合企业标准中对40CrNiMoA钢的技术要求。

由断口的宏观形貌可知,断口靠近外缘一圈有明显的锈蚀颜色,内圈断口呈新鲜金属色。这种断口颜色明显呈新旧之分的现象是在2个不同阶段形成的:第一阶段是杆身遭到腐蚀,腐蚀裂纹扩展;第二阶段是当腐蚀裂纹扩展到一定深度,剩余截面积承受不了螺柱的拉力而发生了瞬断。根据断口剖面的SEM形貌及能谱分析结果可知,其腐蚀裂纹呈树杈状,为典型的应力腐蚀裂纹特征[1],应力腐蚀裂纹起源于杆身表面的点腐蚀坑,对点腐蚀坑的能谱分析结果可知,该螺柱接触的介质中含有腐蚀性元素硫和氯。

综合上述分析结果,断裂螺柱在杆身部位接触了含有硫和氯元素的介质,于杆身表面产生了点腐蚀,在螺柱拉应力的作用下,由点腐蚀坑引发了应力腐蚀开裂[2],当裂纹扩展到一定深度,剩余截面积无法承受拉力时,发生了瞬断。

3 结论

螺柱的断裂原因是杆身部位接触了腐蚀性介质,产生了点腐蚀,在拉应力的作用下由点腐蚀坑引发了应力腐蚀开裂,最终导致断裂。