一种海上风电用S355ML钢的研制方法及其力学性能

刘 鹏, 陈继雄

(宝钢湛江钢铁有限公司, 湛江 524000)

风力发电对缓解能源紧张有着极大的改善作用。能源的开发离不开工程建设,在各类钢材的加工使用过程中,材料变形会对钢材的性能造成影响[1]。冷加工塑性变形及焊接内应力变形使钢材的强度与硬度升高、塑性与韧性下降的现象,称为应变时效。近年来,国内外风电工程项目发展迅速,基本都要求风电类用钢的交货状态为控轧、正火态,且几乎没有应变时效性能要求,仅有少数用户对钢板在5%应变时效后的冲击韧性提出了要求。随着多项特大风电项目工程的相继开展,风电用钢的需求量急剧上升,同时也对新一轮风电用钢提出了更高的要求,应变时效要求由5%逐渐增加至7%,极大地提高了生产技术难度。

为了满足市场需求,同时提升产线的技术能力,笔者采用碳元素含量、细化晶粒元素添加量均不同的3种方法对海上风电用S355ML钢进行研制。

1 S355ML钢的力学性能要求

根据工程项目的要求,海上风电用S355ML钢除了要满足标准EN 10025—2004 《结构钢热轧产品》中的要求外,还需满足技术协议中的相关要求。海上风电用S355ML钢的力学性能要求如表1所示(表中t为材料厚度)。

表1 海上风电用S355ML钢的力学性能要求

2 研制方案

碳是钢中的主要元素,其直接影响钢材的强度、塑性、韧性和焊接性能等。随着碳元素含量的增加,钢板的屈服强度、抗拉强度和硬度增加,但其延伸率、冲击韧性及焊接性能下降。为了保证其低温冲击韧性,需要降低钢中的碳含量[2]。铜元素在钢中的作用是改善普通低合金钢的耐大气腐蚀性能,对钢板的强度和韧性影响不大。镍元素是奥氏体稳定化元素,其晶格常数与γ铁相近,可以提高钢的淬透性,还可以抑制低温条件下铁素体共价键的倾向,降低位错运动的晶格阻力,促进位错交滑移,改善钢板的韧性[3]。当结合使用铜、镍元素时,钢板可表现出很强的复合强化、韧化作用,改善钢板的低温韧性。铌元素是通过固溶强化和细化晶粒的作用来提高钢的韧性。降低碳元素含量可以改善钢板的韧性,合金的细晶强化及固溶强化可以保证钢板既有较好的强度,又具备低温冲击韧性。

轧制时,低终轧温度设计可使钢板基本处于奥氏体未再结晶区,能细化相变前的晶粒尺寸,提高钢板的韧性;轧制结束后,喷水冷却的方式可使钢板获得一定的硬相组织,保证钢板的强度;轧制阶段增加了奥氏体向铁素体相变的形核部位,可有效细化铁素体晶粒[4],最终获得兼顾强度和韧性的组织配比。

钢板要兼顾强度及低温韧性,就需要晶粒尺寸和软、硬相组织的合理分配。采用热机械轧制的方式控制钢板的组织相变;采用不同的成分,钢板发生相变的温度会有所不同。

2.1 成分设计

根据碳元素含量及合金元素添加量的不同,选择3种成分研制海上风电用S355ML钢。逐步降低碳元素含量,并增加细化晶粒元素铜、镍、铌的含量。成分A为较高碳元素含量,低含量铜、镍、铌合金元素成分;成分B为低碳元素含量,较高含量铜、镍、铌合金元素成分;成分C为极低碳元素含量,高含量铜、镍、铌合金元素成分。3种海上风电用S355ML钢的成分设计如表2所示。

表2 3种海上风电用S355ML钢的成分设计 %

2.2 工艺设计

采用50 kg级热机械控制工艺态钢种的生产工艺,每种成分皆采用相同的工艺,生产相同规格的钢板,为了减小设备状态带来的影响,采用集中轧制的方式生产,生产过程无异常,钢板生产工艺如表3所示。

表3 钢板生产工艺

3 试验过程

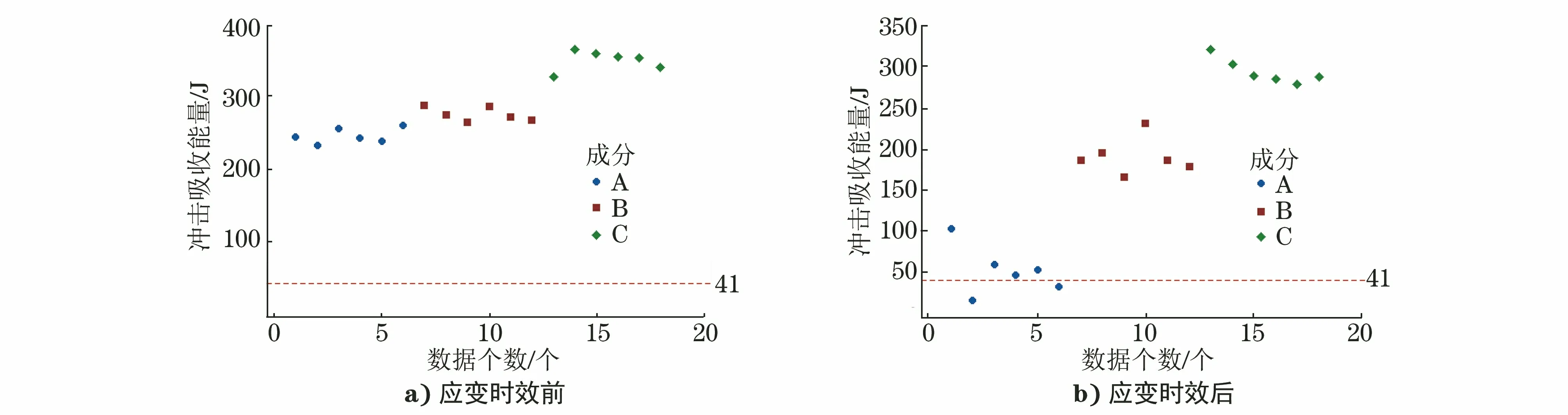

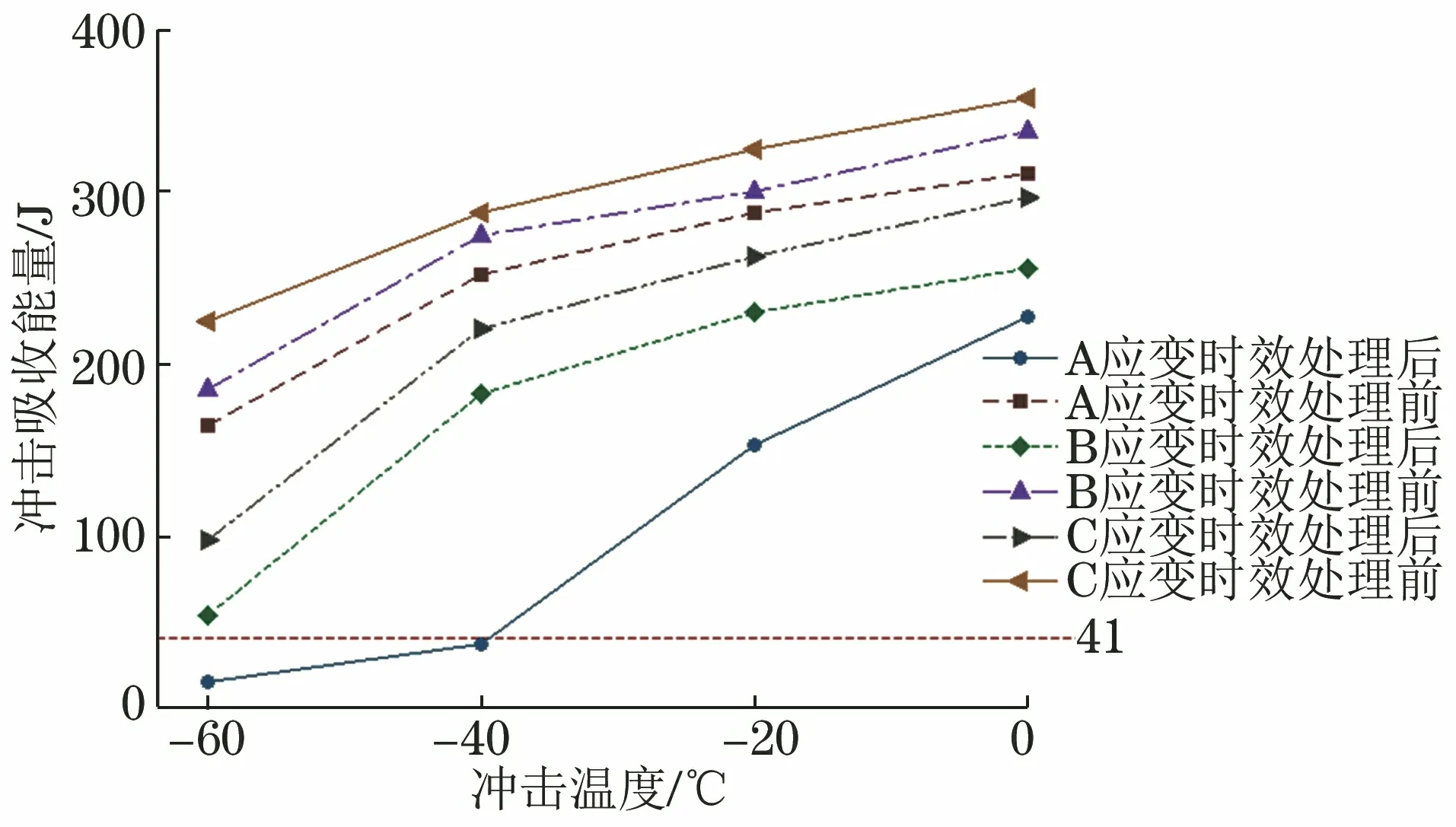

在轧制的每张钢板头尾取样,进行力学性能测试,分别完成室温拉伸、常规-40 ℃横纵向冲击、应变时效处理后-40 ℃纵向冲击、应变时效敏感性等试验,结果如图1~3所示。

图1 不同成分S355ML钢的拉伸性能散点图

图2 不同成分S355ML钢应变时效前后的-40 ℃温度下冲击性能散点图

图3 不同成分韧脆转变温度对比

试轧的S355ML钢在不同温度下的应变时效敏感系数计算公式如式(1)所示,结果如表4所示。

表4 不同成分研制S355ML钢应变时效敏感系数 %

(1)

4 试验结果

从上述试验结果可以看出,按3种成分生产的同规格钢板强度都可以满足技术要求,成分A的碳元素含量最高,对低温冲击韧性的影响最大,故生产的钢板经应变时效处理后,钢板冲击韧性波动很大,无法满足技术要求。成分B在成分A的基础上降低了碳元素含量,加入了铜、镍、铌合金元素,合金元素的固溶强化作用改善了钢板的低温韧性,满足应变时效处理后的低温冲击性能要求。成分C在成分B的基础上进一步降低了碳元素含量,加入了铜、镍、铌等细化晶粒合金元素,对低温韧性的改善极其明显[5],应变时效后的低温冲击性能完全满足技术要求。

低合金钢的应变时效敏感系数一般小于40%[6]。由图4可知,成分A研制的S355ML钢在-20 ℃与-40 ℃的应变时效敏感性已经非常高,说明冲击韧性在应变时效处理后发生急剧劣化,无法满足使用需求;成分B,C在-40 ℃时的应变时效敏感系数小于40%,具备很好的焊接性能和冷加工变形性能,完全满足使用需求。

图4 3种成分研制S355ML钢断口微观形貌

对3种成分研制S355ML钢应变时效后的低温冲击试样断口形貌进行分析,可发现成分A研制S355ML钢的断口形貌皆为解理断裂,韧性较差;成分B研制S355ML钢的断口形貌基本为韧窝状,低温冲击韧性较好;成分C研制S355ML钢的断口形貌全部为韧窝状,低温冲击韧性最好。

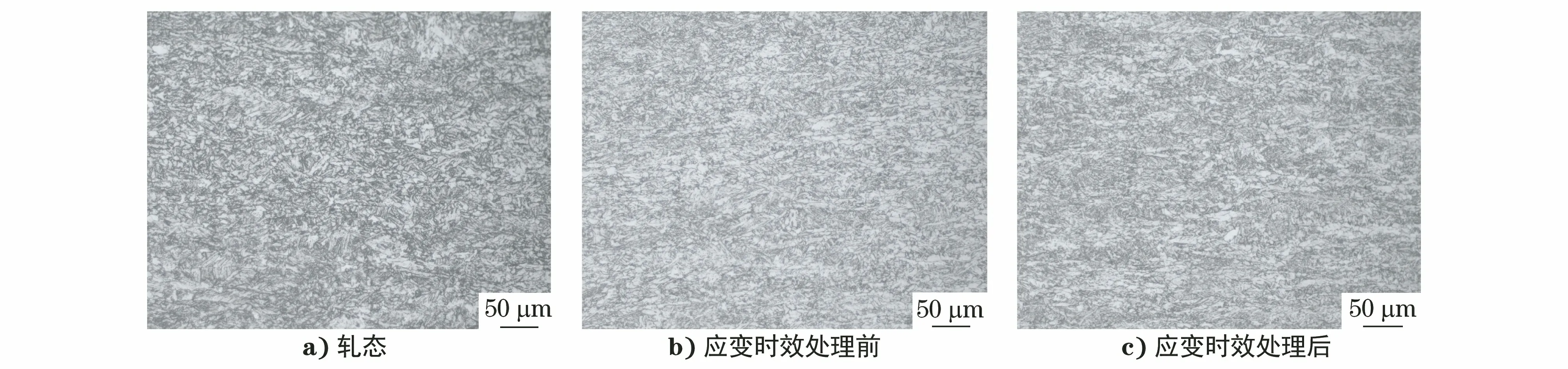

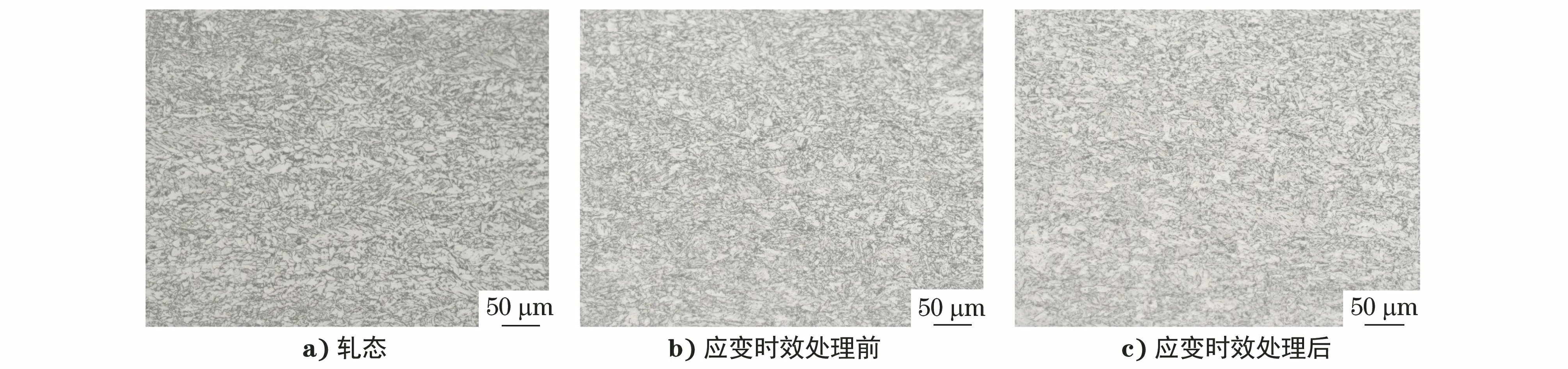

对3种成分研制S355ML钢的轧态、应变时效处理前、应变时效处理后的显微组织进行观察,结果如图5~7所示。

由图5~7可知:钢板组织较均匀,为铁素体和贝氏体,结合试制情况来看,应变时效处理前后,钢板组织无显著变化,但钢板在-40 ℃时的冲击性能却有很大差异,可见钢板的低温冲击性能受更加细化组织的影响。

图5 成分A研制S355ML钢在不同状态下的显微组织形貌

图6 成分B研制S355ML钢在不同状态下的显微组织形貌

图7 成分C研制S355ML钢在不同状态下的显微组织形貌

发生相变时,根据冷却温度、冷却速率的不同,可生成上贝氏体和下贝氏体,相变点温度越低,在相同工艺条件下,得到的下贝氏体(针状)组织就越多,而下贝氏体组织中的碳元素属于过饱和碳,碳化物弥散程度高,强化作用较大,对钢板的韧性有很好的改善作用[7]。A,B,C 3种成分的主要差异在于碳、铜、镍等元素的含量不同,导致轧后冷却过程中的相变点温度也存在差异,三者的相变点温度分别为753,745,740 ℃。采用相同的工艺进行生产时,成分C与成分A,B相比,得到的下贝氏体组织含量也越多,其应变时效后的低温冲击韧性就越好,但成分C中贵重金属合金元素加入较多,成本太高,而成分B也可满足技术需求,且成本较低。综合考虑,采用成分B进行S355ML钢的研制为最佳方案。

5 结论

(1) 采用低碳元素含量、添加改善低温冲击韧性的合金元素开发出的S355ML钢组织为铁素体+下贝氏体,具有良好的强度及低温韧性,经7%预应变,250 ℃,1 h人工时效处理后,完全满足-40 ℃低温冲击性能,且制造成本较低。

(2) 经应变时效处理后,不同成分研制S355ML钢在各个温度下的冲击吸收能量比时效处理前都有一定程度的降低,且冲击性能随温度降低的劣化程度更严重,对温度变化更为敏感,成分B研制S355ML钢的应变时效敏感性最低,随着碳元素含量的增加,铜、镍、铌合金元素含量的降低,应变时效敏感性逐步升高。

(3) 应变时效处理前后,钢板组织无显著变化,但不同成分研制S355ML钢的低温冲击韧性有较大差异。根据不同成分相变点的不同,结合贝氏体组织转变机制,发现相变点越低,得到的下贝氏体组织越多,对钢板韧性有很好的改善作用。