拉伸试验机的刚度修正

程柄午, 许鹤君

(上海材料研究所, 上海 200437)

在力学实验室日常测试工作中,比较常用的拉伸试验方法是根据试样平行长度计算得到横梁位移速率后,采用横梁位移速率控制来进行试验。该方法通过规定横梁位移速率来控制试样的变形速率,但在实际载荷的作用下,拉伸试验机与试样一起发生微小变形,这就导致在拉伸过程中,试样的实际变形速率达不到横梁位移速率。笔者采用一系列对比试验的方法对横梁位移速率进行修正,从而消除试验机刚度对拉伸试验的影响。

1 试验机刚度的计算

在进行拉伸试验时,可按照试验对象将整个试验系统分为两大部分:第一部分为试样平行段,这一部分为拉伸试验的试验对象;第二部分为试样平行段两端的过渡弧以及拉伸试验机和其相连的试验用工装。

整个试验系统满足式(1)。

δc=δp+δm

(1)

式中:δc为试验机横梁位移;δp为试样平行段变形量;δm为试验机系统变形量。

第二部分满足式(2)。

δp=eLc

(2)

δm=F/Cm

(3)

式中:e为试样平行段的应变;Lc为试样平行段的长度;F为拉力;Cm为试验机系统的刚度。

将式(2)与式(3)代入式(1),得到

(4)

将式(4)对时间t求导,得到

(5)

式中:vc为试验机横梁位移速率。

在试验机载荷允许的范围内,其各部件均发生弹性变形,受力与变形呈线性关系,即试验机的刚度为定值。但是在实际试验过程中,研究对象为试样平行段,但平行段两端过渡弧的微小塑性变形会对第二部分的整体刚度产生一定影响,在达到规定塑性延伸强度Rp0.2时,过渡弧的塑性变形对整体刚度不会有太大的影响。

式(5)可近似写为

(6)

ISO 6892-1:2016MetallicMaterial-TensileTesting中刚度的计算公式为

(7)

在拉伸试验进行中的某一时刻,有

(8)

式中:ε为应变;S为横梁位移;t为时间。

化简可得

(9)

计算区间选择被测试样的弹性阶段,在试样与试验机系统变形均为弹性变形的情况下,能较为准确地计算拉伸试验机系统的刚度。

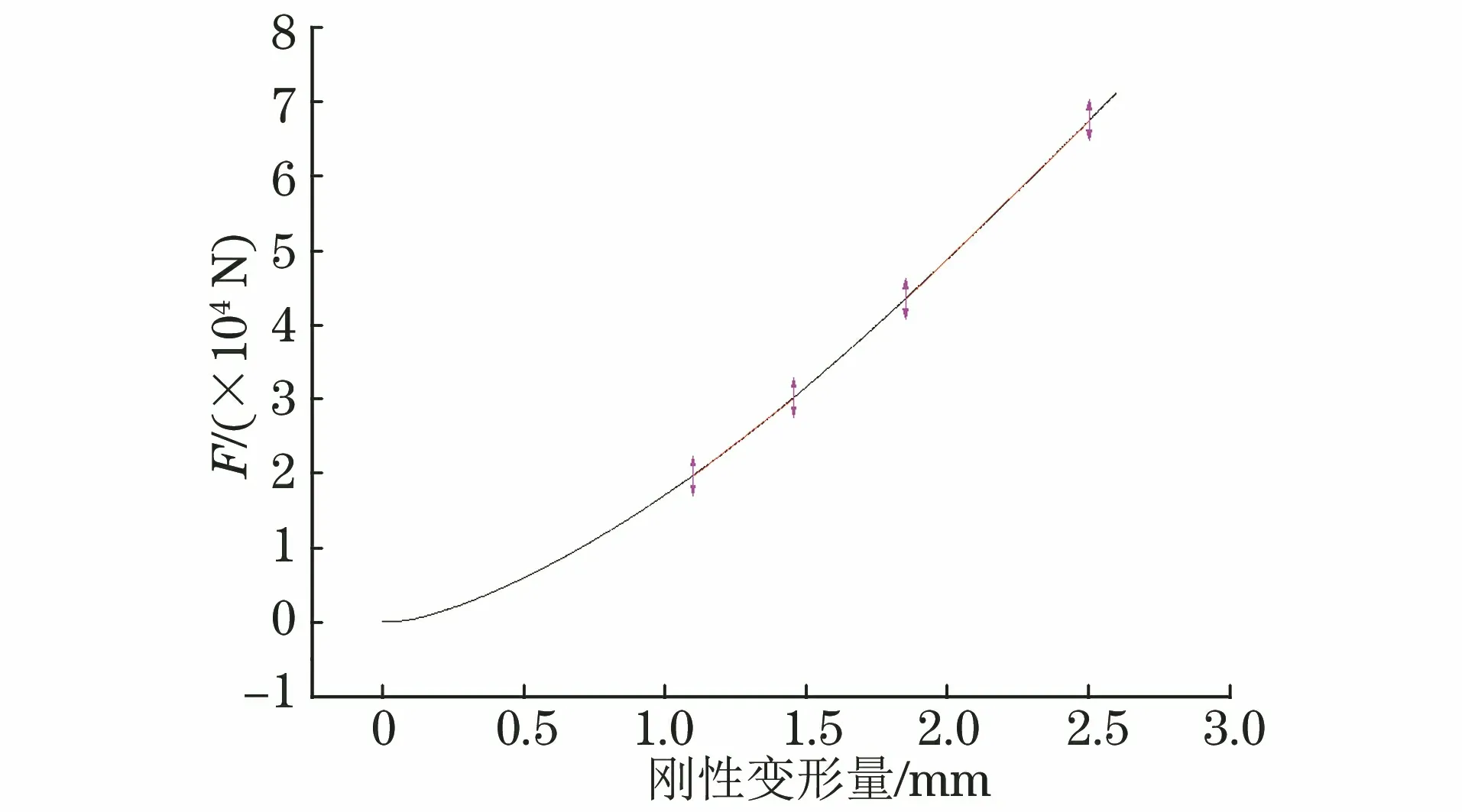

采用316L不锈钢棒材和两台电子拉伸试验机,分别用万向节螺纹连接工装(1#试验机)和平推夹持螺纹工装(2#试验机)对刚度进行计算。对1#试验机进行系统刚度分析,结果如图1~3所示,取3次刚度的平均值。

图1 刚度曲线1(1#试验机)

图2 刚度曲线2(1#试验机)

图3 刚度曲线3(1#试验机)

由图1~3可知:随着拉力的增加,曲线的斜率逐渐增大,即随着试验机各部分以及试验工装之间连接缝隙的消失和万向节的张紧,试验机的刚度增加,达到一个定值时,刚度保持不变。

在屈服力范围内进行线性拟合,取3次平均值,得到采用万向节螺纹连接工装(1#试验机)时的系统刚度Cm为30 552 N/mm。使用同样的方法,可得到采用平推夹持螺纹工装(2#试验机)时的系统刚度Cm为92 279 N/mm。

2 连续屈服点Rp0.2横梁位移速率修正

2.1 前置试验

将316不锈钢加工成标准圆棒拉伸试样,直径为10 mm,平行段长度为60 mm。使用系统刚度较好的试样连接方式(2#试验机),采用应变速率控制方法(闭环控制,应变速率设定为0.000 25 s-1)与等效计算的横梁位移速率控制(开环控制,横梁位移速率设定为0. 9 mm/min),得到应变速率控制的力-时间曲线如图4所示,横梁位移速率控制的力-时间曲线如图5所示,横梁位移速率控制的应变-时间曲线如图6所示。

图4 应变速率控制的力-时间曲线(2#试验机)

图5 横梁位移速率控制的力-时间曲线(2#试验机)

图6 横梁位移速率控制的应变-时间曲线(2#试验机)

在1#试验机上再进行一次横梁位移速率控制拉伸试验,横梁位移速率设定为0.9 mm/min,得到横梁位移速率控制的力-时间曲线如图7所示。横梁位移速率控制的应变-时间曲线如图8所示。

图7 横梁位移速率控制的力-时间曲线(1#试验机)

图8 横梁位移速率控制的应变-时间曲线(1#试验机)

2.2 补充试验

在1#拉伸试验机上,使用3次计算得到的修正横梁位移速率各进行3次拉伸试验,共9次试验,结果如图9~14所示。

图9 vc3=1.118 mm/min时的应变-时间曲线(1#试验机)

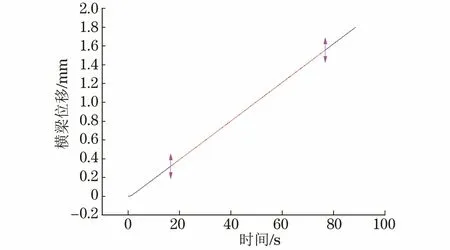

图10 vc3=1.118 mm/min时的横梁位移-时间曲线(1#试验机)

图11 vc2=1.236 mm/min时的应变-时间曲线(1#试验机)

图12 vc2=1.236 mm/min时的横梁位移-时间曲线(1#试验机)

图13 vc1=1.335 mm/min时的应变-时间曲线(1#试验机)

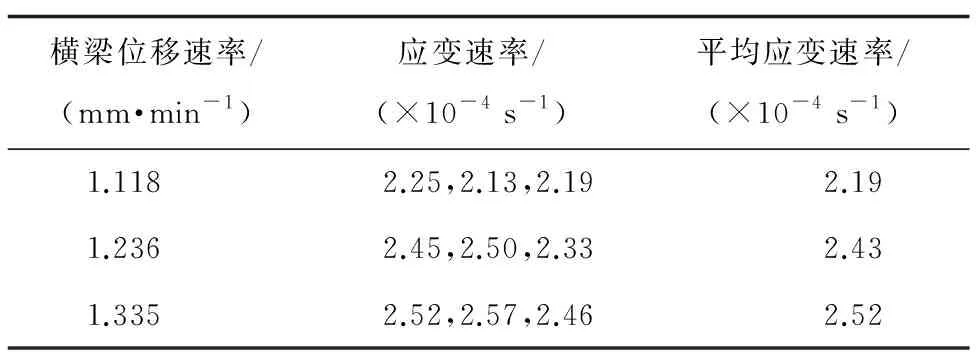

对每次试验的屈服点区间(偏置0.2%应变)进行线性拟合,结果如表1所示。

表1 线性拟合结果(1#试验机)

在1#试验机上采用横梁位移速率1.335 mm/min得到的屈服点应变速率较符合预期,且采用刚度较好的试验机进行试验的情况下,计算所得的横梁位移速率为1.236 mm/min,也能得到较为满意的结果。

3 横梁位移速率修正的应用

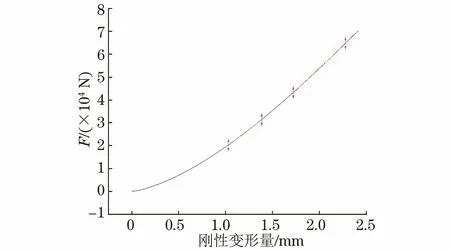

在实验室日常检测中,需要对横梁位移速率进行修正,并有效地消除试验机刚度的影响,若想有效地对刚度进行修正,首先需要较为准确地计算试验机的刚度。针对电子拉伸试验机的刚度计算方法,不同的试样夹持方式对试验系统刚度是有一定影响的,例如:采取液压平推夹具试验机的刚度曲线较为平直(见图14);对于采用楔形夹具试验机,其通过预紧后,得到的刚度曲线也是较为理想的,若试验机带有万向节结构或试验机与试样之间的连接工装间隙较大,刚度曲线就会呈现图1~3所示的形式。在进行横梁位移速率修正时,就需要取试样屈服时的力所在区间来计算试验机的刚度。在设定同一横梁位移速率的情况下,拉伸试验弹性段与屈服段的力速率存在一定的联系[1],但是笔者对所在实验室的历史数据分析后发现,屈服段的力速率不仅与试样的尺寸形状以及材料有关,还与试验机刚度以及屈服段力-时间曲线的趋势也有关系。

图14 vc1=1.335 mm/min时的横梁位移-时间曲线(1#试验机)

4 结语

(1) 对于刚度较差的试验系统,横梁位移速率与试样实际变形速率相差较大,需要对横梁位移速率进行补偿以提高试验效率,同时令屈服点的应变速率满足要求,以获得更加准确的结果。

(2) 刚度较好的试验机得到的屈服点力速率能够较准确地对横梁位移速率进行修正。