不同注水井油管性能对比

毕红军

[1.中国石化胜利油田有限公司 临盘采油厂, 德州 251507; 2中国石油大学(华东), 青岛 266580]

注水井油管在油田开采过程中发挥着重要的作用,然而受油管自身材料以及注入水的品质等因素的影响,注水井油管的性能也会随着服役时间的延长发生相应的变化。为确保服役过程中油管的安全,需要对其力学性能及化学性能进行测试。

残余应力是油管断裂的重要因素,故测量残余应力具有重要意义。目前,普遍采用的方法包括应力松弛法(如盲孔法[1-3])和无损检测法[4-7],其中盲孔法因精度高、理论完善等优点得到了较为广泛的应用,但仅适用于表面残余应力的测量。残余应力的盲孔法测量执行标准包括ASTM E837—2001 《通过钻孔应变计测量残余应力的标准试验方法》、GB/T 31310—2014 《金属材料 残余应力测定 钻孔应变法》和CB/T 3395—2013 《残余应力测试方法 钻孔应变释放法》等,该方法较为成熟。

注水油管的腐蚀问题日益突出[8],这与油管自身材料及水的品质有关。电化学腐蚀测试技术是基于电化学原理对油管进行腐蚀性能测试的方法,保障了注水井油管的安全性,避免了相关安全隐患的发生,被广泛应用于油田系统的金属腐蚀与防护领域[9]。 然而,该方法并不适用于非导体材料,可借助水接触角法进行非导体材料的腐蚀性能评价[10]。

笔者采用盲孔法进行残余应力测试,用电化学腐蚀测试及水接触角法结合的方式进行腐蚀性能测试,对不同材料的注水井油管进行性能评价,为油田注水井油管的选用提供参考。

1 试验方法

1.1 试样制备

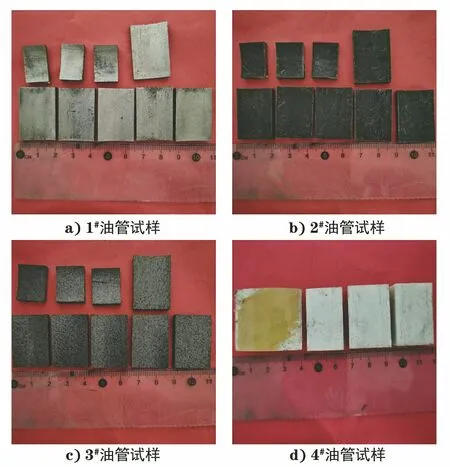

选取镀渗钨合金油管(1#油管试样)、普通油管(2#油管试样)、防垢油管(3#油管试样)和玻璃纤维增强塑料油管(4#油管试样),并分别截取试样(见图1)。

图1 不同油管试样宏观形貌

1.2 残余应力测试

采用GB/T 31310—2014标准测试油管外表面的残余应力。

1.3 电化学腐蚀测试

采用CS310H型电化学工作站对1#,2#,3#油管试样进行原位电化学阻抗谱(EIS)测试。测试过程使用的电解池为标准三电极体系,参比电极为饱和甘汞电极,在测试温度下,相对标准氢电极的电位为0.241 V,对电极为碳棒,工作电极为试样。腐蚀溶液为NaCl溶液, 开路电位采集频率为10 Hz,采集时间设置为60 min,达到稳定的标准为10 min内上下波动不超过10 mV。交流阻抗测试阻抗谱频率设置为10-2~105Hz。水样温度为80 ℃。

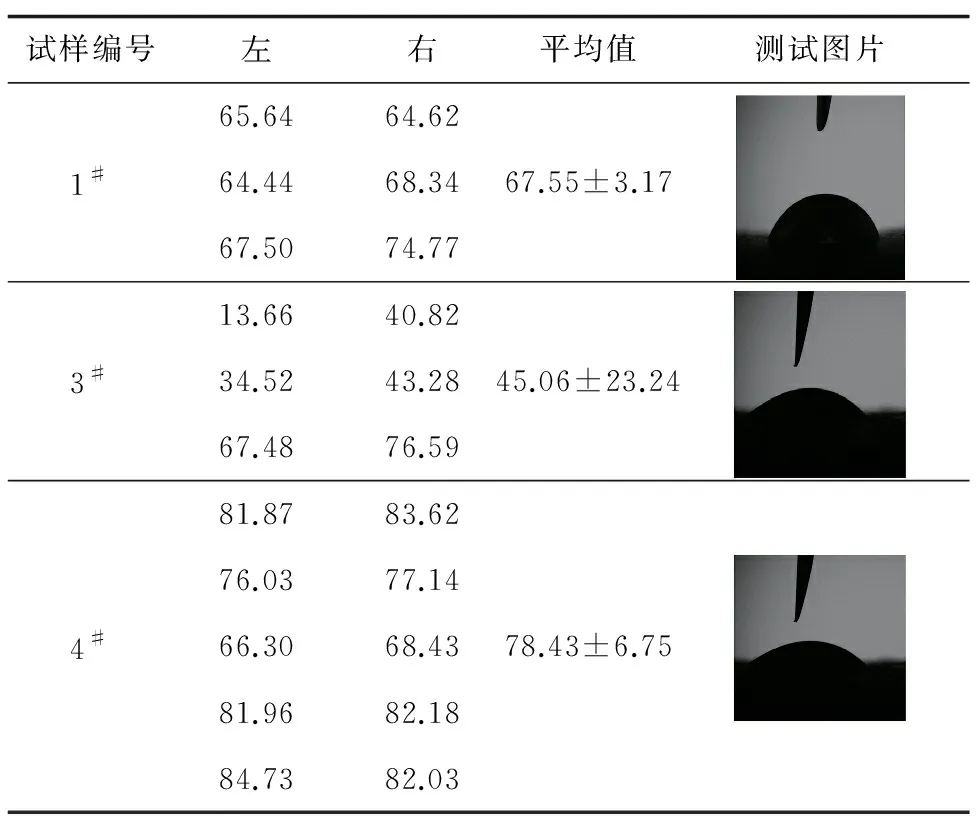

1.4 水接触角测试

研究表明,材料表面能越低、接触角越大,则污垢结晶成核势垒越大、成核速率越低,防结垢性能则越好。取盐雾腐蚀试验后的1#,3#,4#油管试样,其中盐雾箱温度稳定在47 ℃,低盐水密度为(50±10) g/L,pH为6.5~7.2,喷雾压力为1 MPa,盐雾腐蚀时间为24 h,使用光学接触角仪进行纯水接触角测试。主要测试盐雾腐蚀试验后水在试样表面的接触角,用于判断腐蚀的程度,尤其用于对比玻璃纤维增强塑料管材试样与其他金属管材试样的抗腐蚀结垢性能。

2 试验结果与分析

2.1 残余应力测试

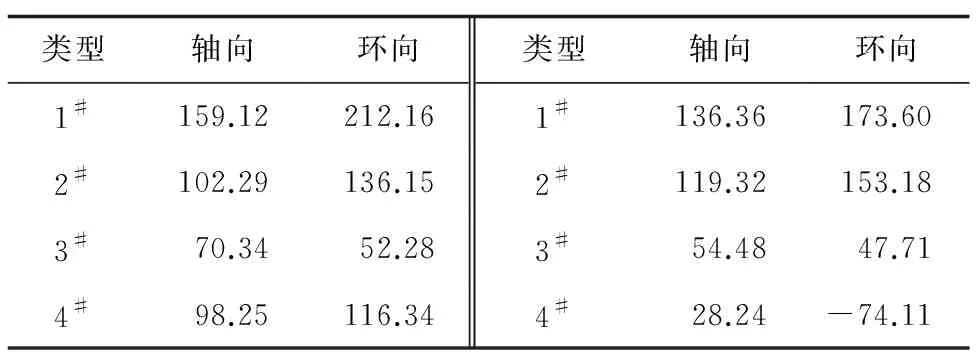

4种油管的盲孔法残余应力测试结果如表1所示。测点分布于油管的外表面,均发现有不同程度的残余应力,这与油管成型和后期加工等工艺处理有关。残余应力对油管的承载、腐蚀等有重大影响,需要限制在一定范围内。参照标准Q/SY 1394—2011 《高抗挤套管》,残余应力应低于152 MPa,才能保证套管的抗挤毁等安全性能[11]。测试结果表明,1#镀渗钨合金油管试样的残余应力最大,超过高抗挤套管标准规定的152 MPa,3#防垢油管试样的残余应力最小。4个油管试样的残余应力从大到小依次为:1#油管试样、2#油管试样、4#油管试样、3#油管试样。

表1 4种油管的盲孔法残余应力测试结果 MPa

2.2 腐蚀测试

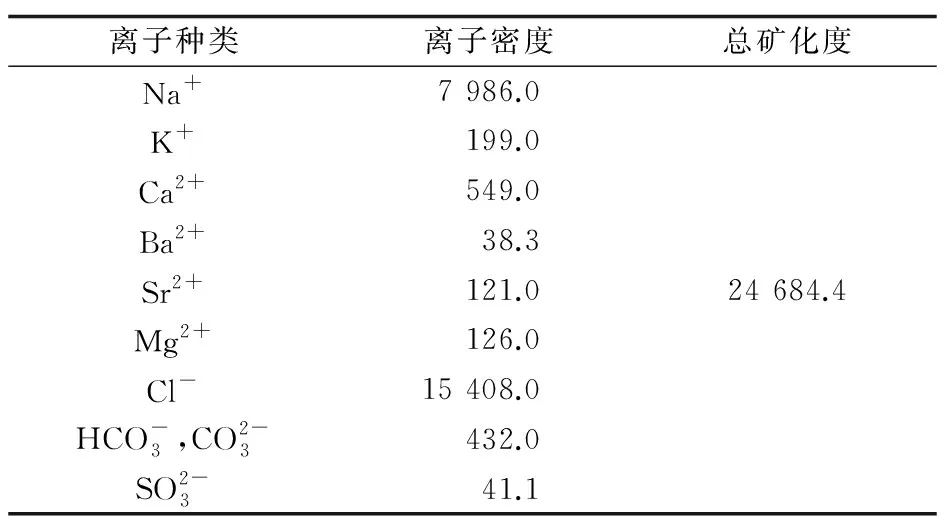

2.2.1 水的品质测试

按照SY/T 5329—2012 《碎屑岩油藏注水水质指标及分析方法》标准,测试注入水的品质,结果如表2所示,测试油田水的总矿化度为24 684.4 mg/L。

表2 注入水的品质测试结果 mg/L

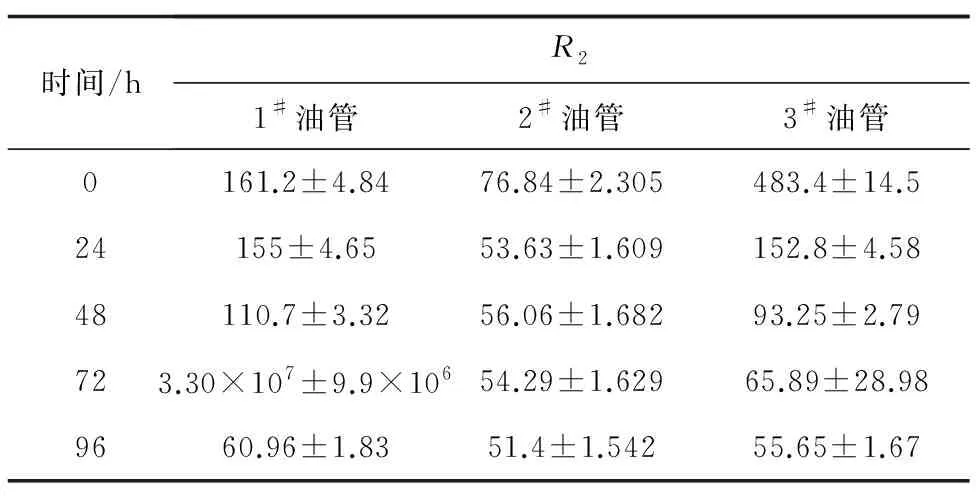

2.2.2 电化学性能测试

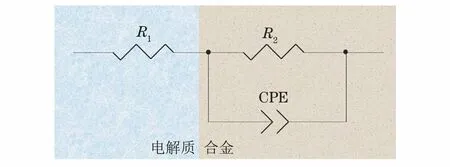

浸泡试验过程中,每隔24 h对试样进行EIS测试,并结合等效电路图(见图2)进行数据拟合分析。电化学阻抗谱可快速评价材料的腐蚀行为,其中R1,R2,CPE分别为溶液电阻、溶液/金属界面电阻和恒常数元件[12-13]。R2可作为评价不同材料在相同环境中腐蚀性能的标准,表3为3个试样的电化学性能测试数据拟合结果。排除1#试样在72 h内的试验误差后,可以看出:对于单一试样,随着时间的延长,R2不断增大,说明试样的抗腐蚀性能不断降低。在同一浸泡时间下,3#油管试样的R2>1#油管试样的R2>2#油管试样的R2,说明试样的抗腐蚀性能从大到小依次为:1#油管试样、3#油管试样、2#油管试样。

表3 3种油管试样的电化学性能测试数据拟合结果 Ω·cm2

图2 EIS测试等效电路图

图3为3个试样在80 ℃油田水样环境中的电化学阻抗谱。图中箭头表示阻抗模值随反应时间逐步下降,该趋势与等效电路数值模拟的R2一致。随着材料在油田水样中浸泡时间的延长,表面腐蚀产物疏松多孔,无法抑制腐蚀过程,疏松多孔的腐蚀产物下的金属材料与本体溶液之间溶解氧扩散路径改变,即形成腐蚀产物内、外氧气浓差电池,进一步加速了腐蚀产物下的金属基体腐蚀速率。

图3 3个试样在80 ℃油田水样环境中的电化学阻抗谱

2.2.3 表面纯水接触角测试

玻璃纤维增强塑料油管耐酸碱腐蚀,但玻璃纤维增强塑料为非导体,故不能用电化学等试验评价其抗腐蚀性能。对1#油管试样、3#油管试样、4#油管试样进行盐雾腐蚀后的水接触角测试,结果如表4所示。 4#油管试样的接触角最大,且数据相对集中,说明该管材的防结垢性及抗腐蚀性最好,其次是1#油管试样。3#油管试样的接触角最小,说明防垢油管腐蚀严重,最易于结垢。由此可知,镀渗钨合金油管的抗腐蚀性和防结垢性优于防垢油管。这3个油管试样的抗腐蚀性从大到小依次为:4#油管试样、1#油管试样、3#油管试样。

表4 3个油管试样的表面水接触角测试结果 (°)

结合电化学腐蚀测试及水接触角测试,可知4种油管的抗腐蚀性从大到小依次为:4#油管试样、1#油管试样、3#油管试样、2#油管试样。

3 结语

(1) 由残余应力测试结果可知,4种油管的残余应力从大到小依次为:镀渗钨合金油管、普通油管、玻璃纤维增强塑料油管、防垢油管。

(2) 结合电化学腐蚀测试及水接触角测试,4种油管的抗腐蚀性从大到小依次为:玻璃纤维增强塑料油管、镀渗钨合金油管、防垢油管、普通油管。