冲击映像法在深中通道沉管隧道钢壳混凝土界面脱空检测的应用研究

张长亮, 李松辉, 张 龑, *, 彭英俊, 刘勋楠, 白 冰

(1. 深中通道管理中心, 广东 中山 528400; 2. 中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室, 北京 100038)

0 引言

钢壳混凝土组合结构最早由日本引入沉管隧道的建设中,这种新型结构形式充分利用了钢和混凝土2种材料的优势[1],即以钢壳作为抗弯和抗剪的主要构件兼作防水层,以混凝土作为承载结构承受压力[2-6]。与传统的钢筋混凝土结构相比,其具有承载力高、延性高、抗震和防水性能优异、施工便利、施工速度快等优点,能够适应大回淤、高水压等复杂工程环境,在保护结构、地下结构、海洋结构中具有极大的应用前景[7-9]。2017年,港珠澳大桥海底沉管隧道最终接头采用了钢壳混凝土结构,是中国沉管隧道首次采用钢壳混凝土的案例。

工程实践和大量试验资料表明: 钢壳混凝土结构在钢板与混凝土交界面处极易出现脱空缺陷。一方面,由于施工中钢壳内纵横隔板、加劲肋等构件密布、交错,对混凝土浆体的流动和气体排出产生阻碍作用;另一方面,受施工工艺、混凝土流变特性等多因素影响,导致隔板、剪力连接件等部位出现脱空缺陷。这些脱空缺陷会削弱钢板与混凝土的协同受力作用,显著降低结构承载能力,产生局部屈曲等问题,影响主体结构的耐久性和服役寿命[10-11]。因此,准确检测钢壳混凝土的脱空缺陷,对缺陷位置进行注浆补强,对于提高钢壳混凝土沉管的安全稳定性和服役寿命至关重要。

然而,钢壳混凝土脱空检测技术的发展应用面临诸多挑战: 其一,钢壳混凝土结构中钢板作为钢壳混凝土结构的承力构件,为满足受力要求,钢板厚度一般在14 mm以上,在超宽管节的局部位置钢板厚度甚至可达40 mm。因此,脱空检测时须穿过数cm厚的钢板,到达脱空缺陷区,并携带缺陷信息返回钢板表面;且钢壳内部钢肋等抗剪构件密集,极大地增加了检测难度。其二,已有研究表明,为确保钢壳混凝土的稳定性和承载力,应避免脱空深度大于5 mm的情况[12],要求检测精度达到5 mm级。深中通道海底隧道是当前世界上规模最大的沉管隧道[13],由32节管节组成,平均单个管节的底板待检测面积为14 000 m2左右; 检测任务庞大,对脱空检测的效率提出新的挑战。综上所述,厚钢板覆盖、mm级检测精度、钢壳混凝土沉管隧道的高效率检测是当前世界级技术难题[14-18]。

随着钢壳混凝土结构的推广应用,其浇筑缺陷检测问题逐渐受到关注。学者们尝试采用人工敲击法、超声波法、红外线热成像法、冲击弹性波法、打音法、中子法和冲击映像法等,实现厚钢板、高精度、大规模、高效率的钢壳混凝土脱空检测。人工敲击法具有设备简单、检测方法容易掌握等优点,但检测结果人为影响大,且无法对脱空程度进行定量估计,因此在实际的工程应用中仅作为初筛或辅助检测手法。超声波法、红外线热成像法、冲击弹性波法、打音法大多只能定性判别有无缺陷,对缺陷的种类和形状不能很好地分辨,无法定量评估缺陷的脱空高度,且抗环境干扰性能差,检测精度、检测效率以及可操作性难以满足工程需求[19-22]。而冲击映像法是基于弹性波反射原理的无损检测方法[23],其利用钢质锤或球等机械方式在检测构件表面激发弹性波场,通过分析波形特性判断是否存在缺陷,具有数据采集快、工作环境适应性广等优点,目前已在注浆密实度检测、混凝土内部裂缝检测等领域得到应用。例如: 龚卫锋等[24]采用冲击映像法检测分析某大型调水工程地双向预应力混凝土立墙的劈裂问题; 彭冬等[25]采用冲击映像法检测分析天津滨海海河沉管隧道底板注浆效果; 王求等[26]基于冲击映像法开展田基沙水闸脱空检测。目前,冲击映像法的应用研究均集中在大体积混凝土内部裂隙检测、隧道衬砌脱空检测和沉管隧道基础灌砂实时监测等方面,在钢壳混凝土沉管隧道的脱空缺陷检测方面尚无有效的研究与应用[11]。此外,冲击映像法仍存在许多亟待解决的问题,如评价方法不一致、主观性强等[25]。

本文基于冲击映像法的大型沉管隧道钢壳混凝土脱空质量检测方法开展研究。首先,通过研究近源波场响应特性变化规律,研究包括设备、软件及模型在内的钢壳混凝土脱空检测技术。然后,在此基础上,开展钢壳混凝土脱空质量评价指标的研究,确定脱空检测标准。最后,通过对足尺模型浇筑工艺试验后的检测实施,对该方法的效果进行验证,为深中通道高质量建设和结构优化提供技术支撑。

1 工程概况

深圳至中山跨江通道(简称“深中通道”),是连接广东自贸区三大片区、沟通珠三角“深莞惠”与“珠中江”两大功能组团的重要交通纽带,是粤东通往粤西乃至大西南的便捷通道。深中通道是世界级超大的“桥、岛、隧、地下互通”集群工程,路线起于广深沿江高速机场互通立交,向西跨越珠江口,终于横门互通,全长24 km。深中通道海底隧道是目前世界上规模最大的全“三明治”钢壳混凝土沉管隧道,是举世瞩目的国家“十三五”重大工程之一[27]。

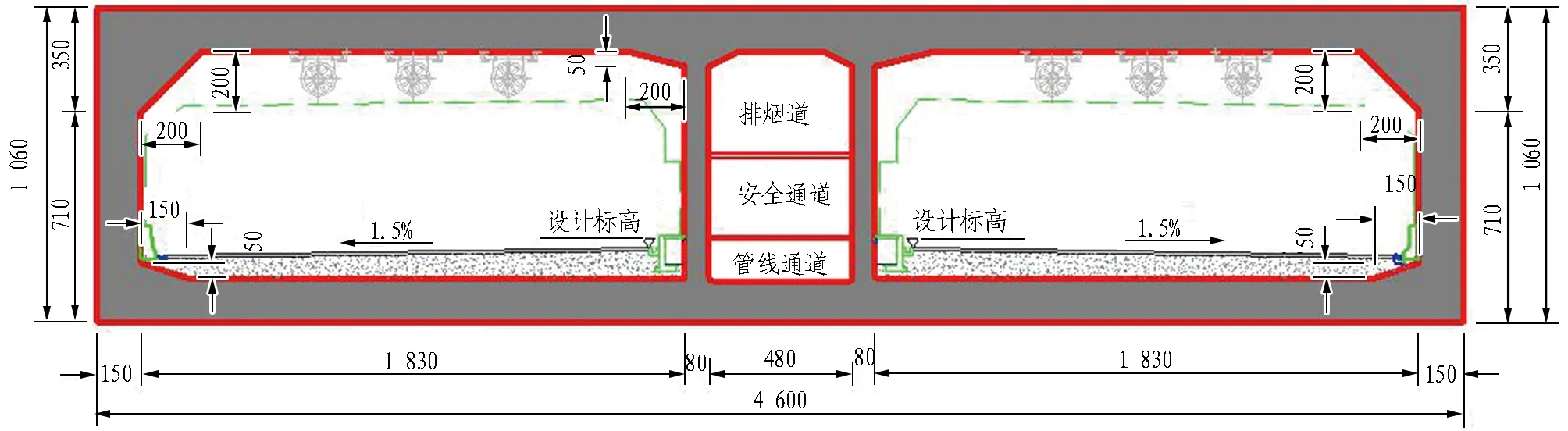

深中通道采用“东隧西桥”方案,隧道部分埋于矾石水道,全线呈“W”型(见图1),采用两孔一管廊结构,左、右侧为主行车孔,中管廊从上至下分别为排烟道、安全通道、管线通道。沉管段桩号为K7+330~K12+065,长度5 035 m,共有32节管节,自西向东依次编号为E1—E32,分为标准管节(见图2)和非标准管节(见图3)。其中,标准管节尺寸为长165.0 m、宽46.0 m、高10.6 m,非标准管节尺寸为长123.8 m、宽46.0~55.46 m、高10.6 m。最终接头设置在E22和E23之间,长度2.2 m[28]。

图1 主线隧道平纵布置图(单位: m)Fig. 1 Horizontal and vertical layout of main tunnel (unit: m)

图2 标准管节(单位: cm)Fig. 2 Standard pipe joint (unit: cm)

图3 非标准管节(单位: cm)Fig. 3 Non-standard pipe joint (unit: cm)

沉管隧道隔舱结构见图4。沉管隧道钢壳构造主要由内外面板、横纵隔板、横纵加劲肋及焊钉组成。为加强浇筑混凝土与钢壳结构的协同受力作用,在隔舱的底板和顶板上均设置抗剪构件,在隔舱顶板预留浇筑孔和排气孔。根据隔舱尺寸的不同,排气孔的布置数量和位置也不同。

图4 隔舱结构示意图(单位: m)Fig. 4 Schematic of bulkhead (unit: m)

2 检测方法

2.1 冲击映像法检测原理

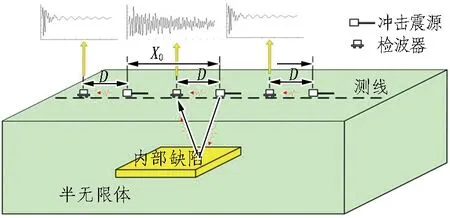

当击打检测物件表面时,在检测物件内部会激发弹性波动场,包括面波、纵波、横波等,如图5所示。检测物件表面的弹性波动场分布是检测物件内部结构在其表面的映像。当混凝土与钢板存在脱空时,钢板表面的弹性波动场分布特性发生变化,包括能量衰减、波形特性与频谱特性等。通过对检测物件表面的波动场分布进行反映射分析,即可推断检测物件的内部结构。

D为激励和测点的距离; X0为激励和激励的距离。图5 冲击映像法基本原理Fig. 5 Basic principle of impact imaging method

距离震源D处的波动场,其变化情况对缺陷大小和深度的敏感度各有不同。由于无法预先获知缺陷状态,实际作业时将布置多个检波器,获取多个震源偏移距的冲击响应波形数据,进而对缺陷大小和深度进行综合分析。

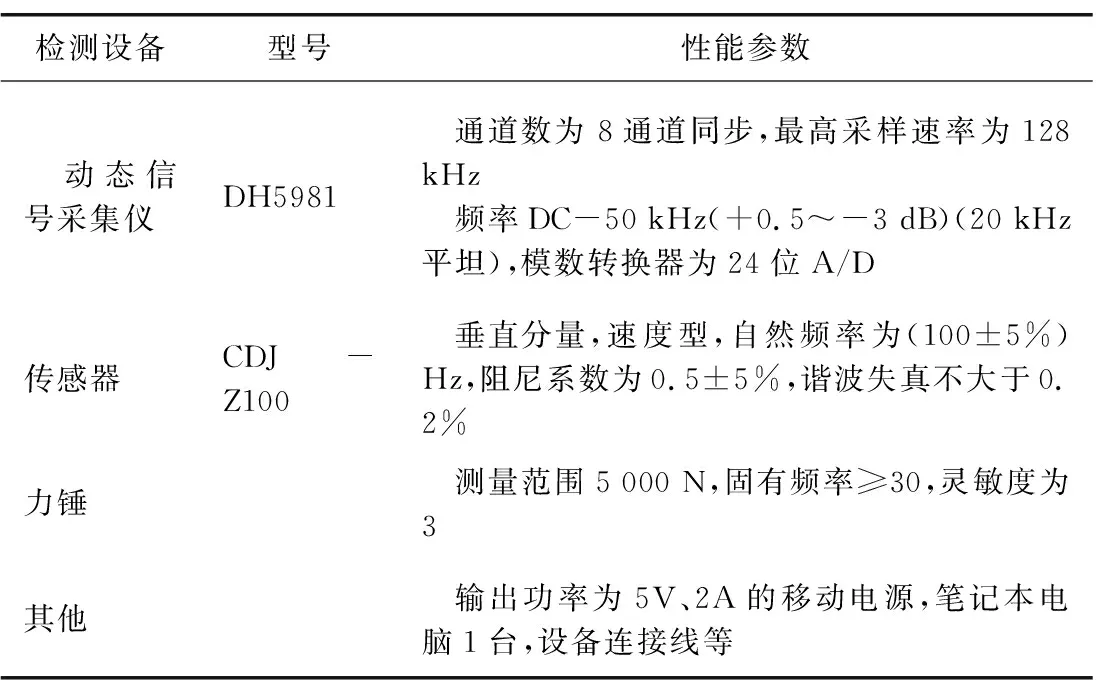

2.2 检测设备

单点型冲击映像法的现场数据采集系统由锤击开关、振动传感器、动态信号分析系统、控制电脑组成。本次检测工作所用仪器包括国产的动态信号采集仪、100 Hz速度型垂直分量检波器和质量为100 g的钢质冲击力锤,见图6。具体参数和仪器设备如表1所示。

图6 冲击映像法仪器设备Fig. 6 Impact imaging instrument equipment

表1 冲击映像法所用仪器参数Table 1 Parameters of instrument used in impact imaging method

2.3 采集方法

检测工作开始前,应进行测线测点布置。以所检管节左行车道向右行车道为x轴正向,以深圳侧向中山侧为y轴正向,建立正交坐标系。每个隔舱的测线沿T肋方向布置,测线、测点间距均为10 cm,测点密度为10 cm×10 cm。隔板及T肋两侧5 cm、15 cm处加密测线,测点密度5 cm×10 cm。测线布置结束后,对仪器运行及参数设置情况进行检查,确保无误后开始数据采集。冲击映像法采用机械方式击打检测物件表面,在检测物件内部产生弹性波动场,在距离激发点10 cm处,用检波器(间隔X0)接收检测物件表面的弹性波动,采集到的波形如图7所示。然后保持偏移距、击打方向和击打力度不变,将激发-检波系统移至下一个检波点,并重复以上数据采集过程。当所有检波点的数据采集完成后,对原始数据进行时间域、频率域的滤波、降噪等处理,并通过分析波动场特征(包括波形特征和/或频谱特征)随检波点的变化,进而推测介质内部结构变化。

图7 冲击映像法采集到的波形剖面示例Fig. 7 Sample waveform profiles collected by impact imaging method

2.4 采集参数设置

根据本试验采集的数据分析弹性波在钢板介质中的传播特性、波速及频率等设定采集参数: 检波器间距0.1 m、震源偏移距测线0.1 m、激发方式为冲击力锤敲击、道数为单道、采样间隔50 μs、记录长度为128 ms、检测点密度为1点/0.1 m。该组参数对本项目不同钢板厚度均适用。

2.5 采集步骤

1)现场准备。熟悉现场环境及模型状态,对检测表面进行清理,使待检区域表面清洁、平整、干燥、无焊渣、无料渣;检查仪器设备情况,确保各部件完整可靠,处于正常工作状态。

2)进行测线布置、参数设置。

3)检波器布设。将检波器平整地放置于检测点上,准备好激发工作。

4)激发。采用质量为100 g的冲击力锤击打钢壳结构作为震源。

5)数据采集。激发产生的震动能量以波的形式向四面传播,检波器接收信号并传送给记录设备,记录完毕后,进行下次敲击,以此类推,直至该条测线检测完毕。

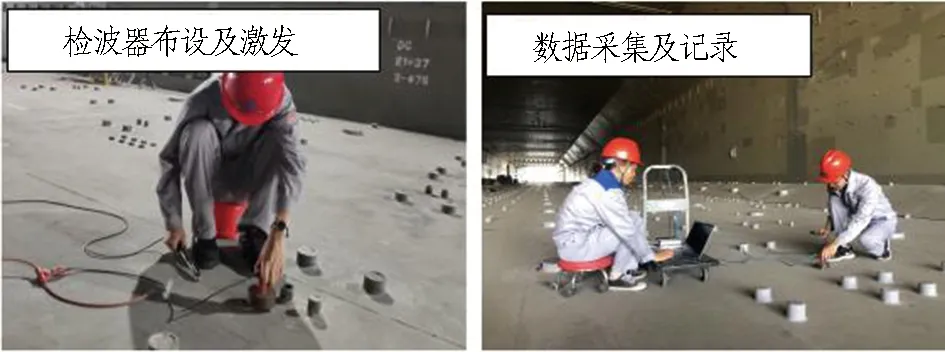

数据采集与记录过程如图8所示。

(a) 表面清洁 (b) 测线布置

(c) 检波器布设及激发 (d) 数据采集及记录图8 数据采集与记录Fig. 8 Data acquisition and recording

2.6 数据处理分析流程

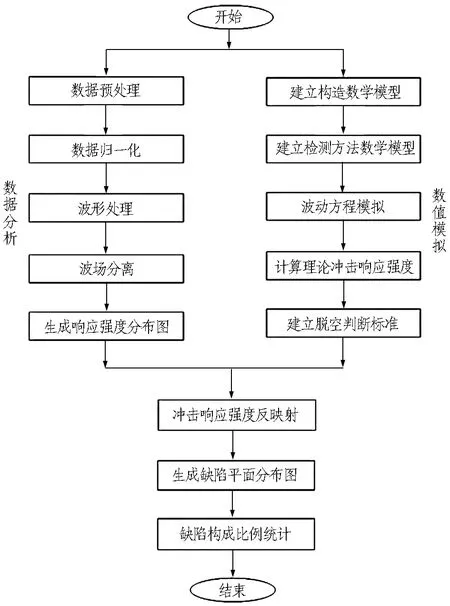

数据处理是对检测数据进行编辑、滤波和数学变换等,去除或压制噪音,并把有用信息按特定的形式表现出来,主要包括数据分析和数值模拟,具体处理流程见图9。

图9 冲击映像法数据处理流程Fig. 9 Data processing flowchart of impact imaging method

2.6.1 数据分析

1)数据预处理。进行有效数据提取、重新排列和格式变换,并加入位置信息。

2)数据归一化。将冲击锤上传感器记录的冲击力数据进行归一化处理,以去除敲击力度不一致的影响,确保激发强度相同。

3)波形处理。包括非正常数据处理、时窗切除和滤波。首先,将数据存在的异常部分切除,并用相邻数据进行内插。然后,对干扰信号与检测信号的时间段不一致的数据,设计合适的时间窗口,切除时间窗口以外的数据。最后,设计各种频率滤波器(低通、高通、带阻等),在频率域对噪音数据进行压制。

4)波场分离与响应强度分析。将振动信号的面波、纵波直达波、纵波反射波和横-纵转换波等进行分离与转换,比选合适的信号进行响应强度、卓越频率和频谱等的处理,并与数值模拟的评价标准进行比对与优化。例如: 响应特征方面,建立密实、2~3 mm脱空、3~5 mm脱空、5 mm以上脱空与相对应的信号响应强度值对应情况数据库。频率与频谱方面,响应波形信号能量基本分布在频段0~2 000 Hz内,故将0~2 000 Hz平均分为9个频率区间,通过搜索波形信号在每个区间内频谱的最大振幅值作为此频率区段的特征值等,建立脱空与信号的量化关系。

5)响应强度分布图。根据波形持续时间比选合适的时间段,并计算冲击响应强度,生成冲击响应强度分布图。

2.6.2 数值模拟

1)建立构造数学模型: 用适当的数学方法建立实体结构的三维有限元模型,设置多种脱空形式,包括厚度、面积等,以吸收边界条件。

2)建立检测方法数学模型: 结合数据拟合的方法,借用已知领域的数学模型建立检测方法。

3)波动方程模拟: 通过输入激振信号,进行三维波动方程模拟。

4)计算理论冲击响应强度: 运用冲击响应有限元仿真计算的理论依据,从而计算理想状况下的数值。

5)建立脱空判断标准: 对接收信号进行多维度的分析,与既定的缺陷形式进行匹配,建立脱空评判标准。

2.6.3 冲击响应强度反映射

冲击响应强度不仅与脱空有关,还与隔舱的内部结构(如加劲肋附近)有关。根据隔舱的内部结构建立理论模型,通过反映射处理消除内部结构的影响。

2.6.4 生成缺陷平面分布图

将消除内部结构影响后的冲击响应强度分布图与预先设定的判断标准进行比对与解释,最终生成缺陷平面分布图。

2.6.5 缺陷构成比例统计

针对缺陷分布图中的各种物性构成占比情况进行计算,统计出各分量的组成情况。

2.7 试验介绍

根据深中通道的结构形式,制作了体型、结构、材料完全一致的足尺模型。该足尺模型试验是为验证和稳定混凝土浇筑施工工艺实施。浇筑试验完成后,通过随机抽选取检测点开盖检验浇筑效果和脱空检测效果,其中包括24个小模型和3个足尺模型。足尺模型现场见图10。

(a) 整体

(b) 局部图10 足尺模型现场Fig. 10 Full-scale model site

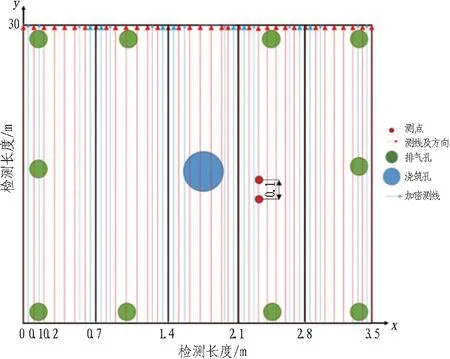

2.8 测线布设

设定管节长度方向(纵向)为x轴,宽度方向(横向)为y轴。冲击映像法测点密度10 cm×10 cm,易出现脱空区域T肋及隔板两侧5 cm和15 cm进行测线加密,每条T肋及隔板两侧增加4条测线,测点密度0.05 m×0.1 m。标准格舱为长3.5 m×宽3.0 m,测线布置如图11所示。

图11 标准隔舱测点布置示意图Fig. 11 Schematic of standard silo measuring point layout

3 脱空质量评价指标

3.1 技术指标

根据深中通道钢壳混凝土的浇筑质量要求和对脱空检测的技术要求,制定以下技术标准:

1)钢壳自密实混凝土结构顶面脱空技术指标主要包括脱空高度、脱空面积比等;

2)混凝土允许脱空高度≤5 mm,针对底板顶和顶板顶进行分格脱空检测,分格规格为30 cm×30 cm;

3)T肋位置的分格需要以T肋为中心、跨T肋进行(30 cm的分格须保证在T肋两侧各15 cm间隔);

4)骑跨T肋的单个分格(不连成片)等效脱空高度大于5 mm时需要进行注浆补强;

5)骑跨T肋的分格出现相邻的2个及以上分格等效脱空高度均大于3 mm时需要进行注浆补强;

6)非T肋位置的分格等效脱空高度大于5 mm时需要进行注浆补强;

7)冲击映像法要求对底板顶和顶板顶进行100%检测,采用冲击映像法检测出“分格存在脱空大于5 mm的单点”或“分格中脱空大于3 mm的面积大于30%”进行复测。

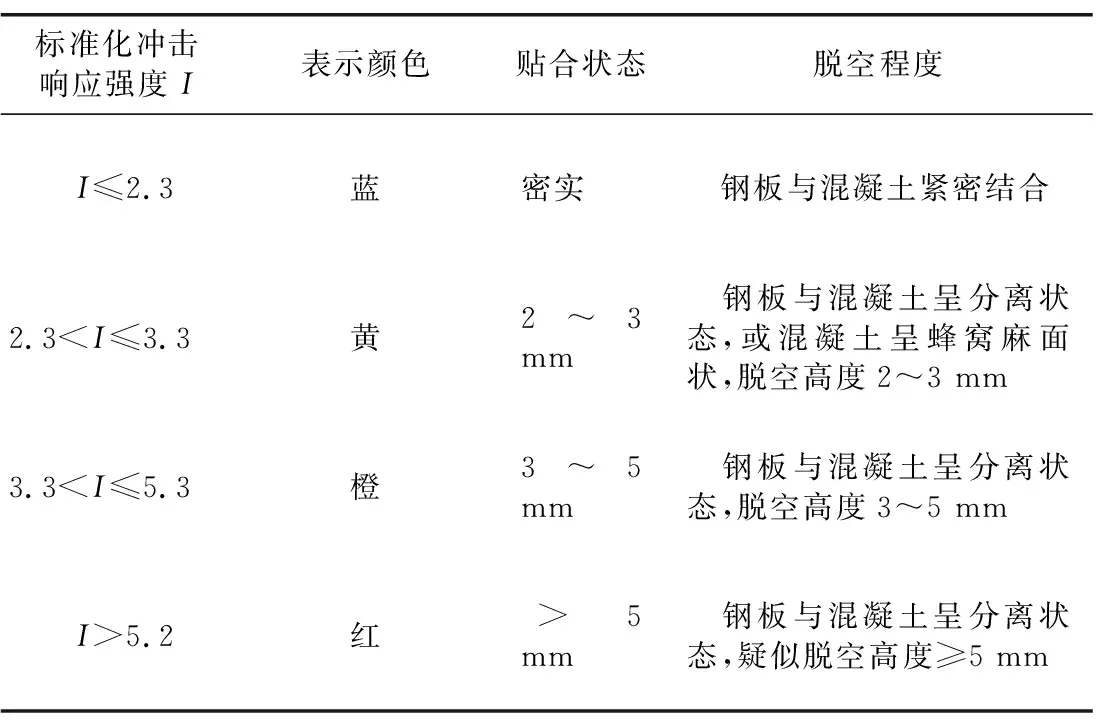

3.2 评价指标

通过对振动信号进行滤波、波形处理等,对信号的频率、频谱峰值、振幅等进行数值化处理,对冲击响应强度进行归一化处理,获得标准化冲击响应强度I。将参数I分为4个等级,分别采用蓝色、黄色、橙色和红色表示,表征钢板与混凝土的贴合状态,具体如表2所示。对检测数据进行处理,分别采用蓝色、绿色、黄色和红色表示,相应的贴合状态: 密实、脱空高度2~3 mm、脱空高度3~5 mm和脱空高度>5 mm。

表2 评价指标与解释Table 2 Evaluation indicators and explanations

4 检测过程与结果分析

4.1 试验检测完成钢板开盖后脱空测量方法

通过计算位置符合率是否存在脱空、面积符合率是否满足要求,以及脱空高度符合率等3项验证指标来进行检测。

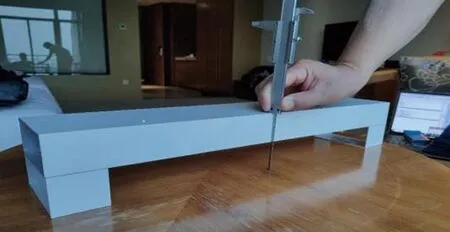

4.1.1 脱空高度测量方法

以钢板顶面作为脱空高度测量的基准面,采用测量架装置(见图12),用游标卡尺测量。测量时,用游标卡尺主尺的尾端卡在测量架横梁的顶部,将游标卡尺的深度尺插至混凝土表面,然后在游标卡尺的主尺上(2个外测量爪之间)读出深度。

实际脱空高度=游标卡尺读数-钢板厚度-测量架横梁高度。

图12 脱空高度测量Fig. 12 Void height measurement

4.1.2 脱空面积测量

检测时,在隔舱钢板表面按10 cm×10 cm画网格;开盖后,将该网格投影到混凝土表面,脱空面积按网格数计算。

4.1.3 缺陷位置测量

根据检测时用的坐标系,用尺子或数网格的方法测量缺陷区域的中心点坐标。考虑到缺陷形状的随意性与复杂性,此处所述缺陷位置仅仅为方便描述缺陷部位时所用,实际计算位置符合率的方法后述。

4.1.4 缺陷量测量

以钢板顶平面作为缺陷量测量的基准面,使用可塑性较强的橡皮泥填充开盖部位,利用钢尺将橡皮泥表面削平,使其与基准面平齐。取出橡皮泥放入预先加水的塑料量杯中(加水量保证能完全淹没橡皮泥且不会溢水),如图13所示。放入前,读取容积Q1,放入后读取体积Q2,则橡皮泥体积Q=Q2-Q1。

图13 脱空缺陷测量Fig. 13 Void defect measurement

实际缺陷量=Q-开盖长×开盖宽×钢板厚度。

4.2 试验验证结果

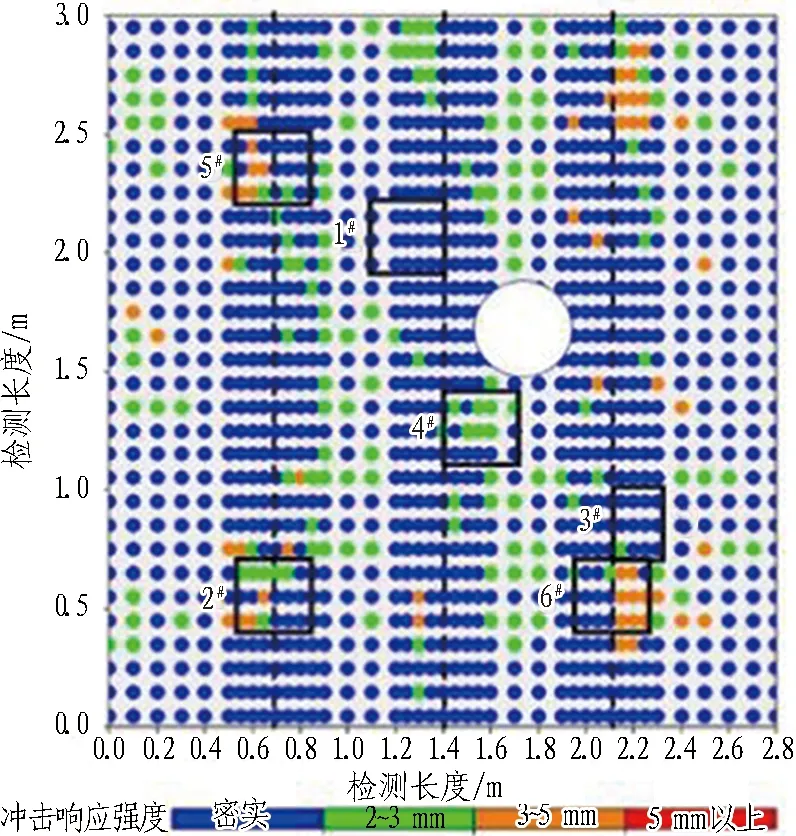

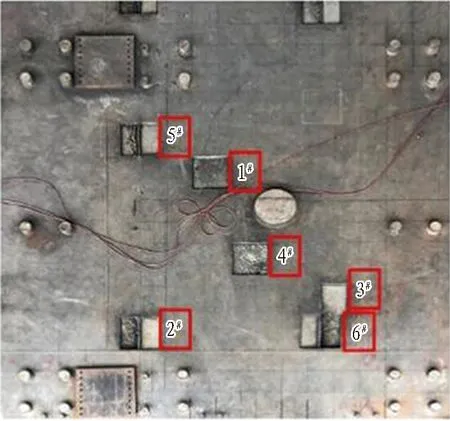

结果验证采用盲检开盖的方式,即检测结束以后,根据检测结果,随机打开钢壳,检查检测结果与实际浇筑效果的差别。共选择10个隔舱,每个隔舱选择6处开盖位置进行验证。图14为某一典型隔舱检测结果与现场开盖情况对比,其中图14(a)中的测点颜色对应表2的脱空程度。图15为1#—6#钢壳盖板检测结果与现场开盖情况对比。

(a) 冲击映像法结果

(b) 现场开盖位置图14 检测结果与现场开盖位置Fig. 14 Impact imaging results and opening locations at site

(a) 1# (b) 2# (c) 3#

(d) 4# (e) 5# (f) 6#图15 1#—6#钢壳盖板检测结果与现场开盖情况对比Fig. 15 Comparison between impact imaging results and opening condition of steel case Nos. 1 to 6

由图15可知: 1#开盖位置,检测结果为密实;开盖结果为密实,对应较好。 2#开盖位置,检测结果为T肋左侧有脱空,其中脱空面积为0.035 m2(7个测点,单个测点面积为0.05 m2);实际开盖情况为T肋左侧脱空,T肋右侧密实,与检测结果对应较好,经现场测量,T 肋左侧脱空面积为0.032 m2。 3#开盖位置,检测结果为密实;开盖结果为密实,对应较好。4#开盖位置,检测结果为轻微脱空,开盖结果为轻微脱空。5#开盖位置,检测结果为T肋左侧有脱空,脱空面积为0.03 m2(6个测点,单个测点面积为0.05 m2),T肋右侧检测结果为密实;实际开盖T肋左侧脱空,T肋右侧为密实,与检测结果对应较好,经现场测量,T肋左侧脱空面积为 0.027 m2。6#开盖位置,检测结果为T肋右侧有脱空,脱空面积为 0.04 m2(8个测点,单个测点面积为0.05 m2),T肋左侧检测结果为密实;实际开盖T肋右侧脱空,T肋左侧密实,与检测结果对应较好,经现场测量,T肋左侧脱空面积为0.045 m2。

通过对所有隔舱开盖位置的检测结果进行验证,计算开盖验证实际脱空>5 mm的数量与冲击映像法定义脱空疑似>5 mm的数量之比,经验证后求得检测结果的准确率为91%。

5 结论与建议

1)通过波形可视化处理、冲击响应能量及频谱处理相结合的方法,采用冲击映像法能够很好地把握钢壳混凝土病害分布状况,可以定量化评价脱空状况。

2)现场实施效果表明,对底板顶和顶板顶采用冲击映像法进行100%检测,T肋位置由于结构特性需要进行网格细分,分格评价规格为30 cm×30 cm。检测出“分格存在脱空>5 mm的单点”或“分格中脱空>3 mm的面积大于30%”区域进行复测,这一技术要求具有检测可实施性。

3)冲击映像法采用冲击响应强度值的形式来表示缺陷状况,并通过密实、2~3 mm、3~5 mm及5 mm以上等4种评价指标表明钢板与混凝土之间的贴合状态。现场开盖验证情况表明,采用标准化冲击响应能量值可以准确反映钢板与混凝土间缺陷的空间分布情况。

4)通过盲检开盖的方式进行钢壳混凝土隧道足尺试验脱空检测验证,经统计,检测结果的准确率为91%。

5)提出的检测方法已应用于深中通道钢壳混凝土沉管隧道工程中,共完成30个管节检测,包括44 499个隔舱和65 960 310个测点。通过总结脱空规律,提出如调整浇筑速度、高温季节施工时降低混凝土入舱温度等改进浇筑工艺的意见,建议在保证结构受力安全性和造价经济性的前提下,应减少隔舱内部T肋结构的设置,并增加排气孔的数量。