抗生素类制药废水总氮降解工艺优化研究

姚武松

(浦城正大生化有限公司,福建 南平 353400)

1 抗生素类制药废水的水质特征及国内处理现状

1.1 抗生素类制药废水的水质特征

抗生素类制药废水因品种交替、生产计划变更或生产事故以及提取生产分批操作等原因,造成废水水量、水质波动较大。影响该类废水处理的主要水质特征如下:

(1)CODcr浓度高(10 000~100 000 mg/L):主要为发酵残余基质及营养物、溶媒提取过程的萃取余液、经溶媒回收后排出的蒸馏釜残液、离子交换过程排出的吸附废液、水中不溶性抗生素的发酵过滤液以及染菌倒罐废液等。(2)SS浓度高(2 000~25 000 mg/L):主要为发酵的残余培养基质和发酵产生的微生物丝菌渣。(3)废水中含有微生物难以降解甚至对微生物有抑制作用的物质:主要是指在发酵或提取过程中因生产需要投加的有机或无机盐类,如破乳剂PPB(十二烷基溴化吡啶)、消泡剂泡敌(聚氧乙烯丙乙烯甘油醚)以及黄血盐(K[Fe(CN)6·H20])、草酸盐及生产过程中排放的残余溶媒(甲醛、甲酚、乙酸乙酯等)和残余抗生素及其降解物等,以上这些物质均会对废水中的微生物产生严重的抑制作用[1]。(4)硫酸盐浓度高、盐分大,Ca2+、Mg2+含量高,容易结垢。(5)水质成分复杂:主要是指废水中含有的中间代谢产物、表面活性剂和提取分离中残留的高浓度酸、碱和有机溶剂等原料,成分复杂,引起pH值大幅波动,影响生化处理效果。

1.2 国内抗生素废水的处理现状

目前,我国抗生素生产企业治理抗生素类发酵废水的主要方法有物化处理法、化学处理法和生化法。生化处理技术由于处理成本低、处理效果好、技术较成熟等优势,在抗生素制药废水处理中得到了广泛运用,但从这几年的实际应用效果来看,该技术也存在明显的不足之处,主要表现在:生化处理去除率不高,一般在80%~90%,无法达标排放;好氧处理进水浓度CODcr一般在3 000~4 000 mg/L,高浓度废水需经过稀释;好氧处理容积负荷不高,在1.0 Kg/m3.d左右,造成处理设施庞大,吨水投资和运行费用较高。由此可以看出,目前业内在抗生素类生产废水生物处理研究中过于重视工艺开发,却忽视了对生物处理的真正主体—微生物的研究,主要原因有抗生素生产废水存在200~400 mg/L左右的CODcr(NB)(难生化物质),需研究高效低成本的再处理措施,以降解这部分CODcr(NB)(难生化物质)。抗生素生产废水氨氮含量较高,常规生化技术在脱氮上存在较大困难,且在《发酵类制药工业水污染物排放标准》(GB 21903-2008)[2]中只对氨氮做了要求,没有考虑总氮的去除效果,导致在去除总氮的过程中,需进行工艺调整。传统好氧处理活性污泥法去除总氮时,投加的外购碳源给企业造成了极大的成本压力,同时,由于生产排放水质、水量的不稳定性,使总氮难以稳定达标排放[3]。

2 企业现行污水处理系统运行工艺情况调查

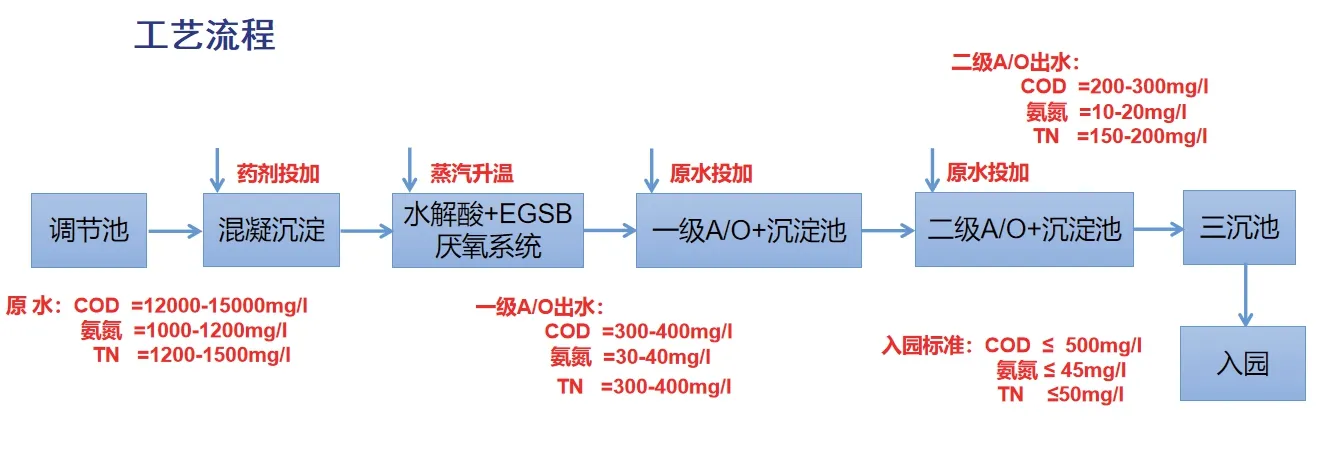

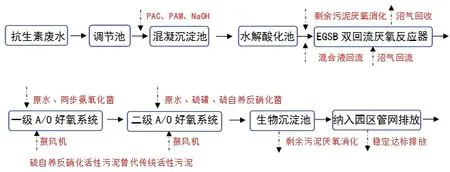

2021年4月1日后,本文案例企业(浦城正大)经过技术改造取消了深度治理系统,出水纳入园区污水处理厂管网,执行《福建浦城工业园区管理委员会文件(浦园区【2020】74号)》(CODcr≤500 mg/L、BOD5≤160 mg/L、NH3-N≤45 mg/L、TP≤3.5 mg/L、TN≤50 mg/L、SS≤350 mg/L,色度≤70倍、pH值=6.0~9.0、SO42-≤600 mg/L)的纳管标准[4];入园后,污水处理系统进行了相关调整,即取消高级氧化深度治理系统,将原来的两级A/O好氧并联系统改为好氧系统,同时为了总氮脱氮碳源需求,在一级A/O好氧系统和二级A/O好氧系统进水前端增加原水提供碳源,并在A池不同位置设置多点布水,利用原水作为碳源进行补充投加。改造后废水处理工艺流程如图1所示。

图1 污水处理工艺流程图

3 污水处理系统运行情况分析

3.1 污水处理工艺系统现状分析

(1)目前,发酵制药过程产生的废水采用调节混凝沉淀预处理+水解酸化EGSB厌氧+两级A/O好氧+深度处理的方法处理,处理后的废水主要控制指标除了CODcr和NH4-N外,新纳入了TN控制指标。采用这种传统工艺,尽管前两项指标可以达到纳管排放标准的要求,但为了使TN达标,还需在两级A/O单元中投加大量的碳源,因此造成运行成本较高,而在投加碳源除总氮过程中,污泥产量大量增加,其处置过程给企业带来不小的负担。

(2)工艺流程采用图2所示的工艺流程进行处理。该公司污水处理站现有废水处理系统设计总处理规模为2 000 t/d,采用厌氧+二级A/O+深度处理的脱氮处理工艺。其中,厌氧单元(EGSB)有效容积为5 000 m³,一级A/O池有效容积为12 500 m³,二级A/O池有效容积为7 500 m³,两级A/O池合计为20 000 m³,水力停留时间HRT 10 d。

(3)该系统生化单元脱氮反应方程式如下:

亚硝化反应:NH4++1.5O2→ NO2-+2H++H2O

硝化反应:NO2-+0.5O2→ NO3-

硝化总反应:NH4++2O2→NO3-+2H++H2O

由于硝化反应产生H+,因此,反应过程通常需要投加足够的碱以保证硝化反应顺利进行,同时为了将氨氮转化为硝酸盐,还需要消耗大量的氧。

(4)温度对硝化菌的影响很大。硝化菌最佳适宜温度为30 ℃,若温度下降10 ℃,硝化速度就会下降一半;适宜的DO浓度:2~3 mg;BOD5负荷:0.06~0.1 kg BOD5/kgMLSS;泥龄在3~5 d以上。

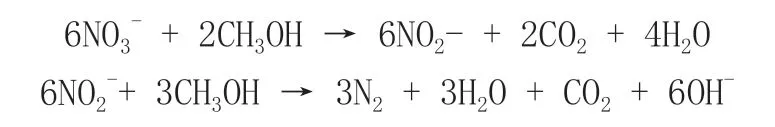

(5)在缺氧条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气从废水中逸出。由于兼性脱氮菌、反硝化菌的作用,将硝化过程中产生的硝酸盐或亚硝酸盐还原成N2的过程称为反硝化;在反硝化过程中,还需投加有机物碳源作为电子供体。以甲醇作为碳源为例,反应式为:

反硝化菌适宜的pH值为6.5~8.0,最佳温度为25 ℃,因此,当温度低于10 ℃时,反硝化速度会明显下降;当温度低至3 ℃时,反硝化作用将停止。

3.2 废水处理系统中存在的问题

(1)在硝化过程中,由于废水处理系统碳源严重不足,导致TN的去除效率不高。因此,要提高硝化效率就必须投加更多的外加碳源(甲醇、乙酸钠、葡萄糖等)。但如果在原有的工艺系统中提高TN的去除效率,会为额外投加的碳源付出高昂的经济代价(每吨污水0.02元/mg总氮),从而会导致企业成本投入过高。(2)污泥产量高:目前,为了脱除TN,会在原有的工艺系统大量投加额外碳源,但实际上投加的碳源只有部分参加了反硝化过程,而大部分碳源作为有机物会在系统中被微生物代谢,从而产生了大量的剩余污泥,最终导致污泥处理量加大,污泥脱水困难,企业的处置成本大幅升高。(3)废水处理成本居高不下:由于该类废水中的TN高达1 000~1 200 mg/L,所以为了实现反硝化会大量投加碳源;同时,为了提高硝化效率以及去除碳源造成的有机物还需要大量曝气耗电;并且,碳源的投加还产生了大量的剩余污泥需要处理。上述三种情况导致在现有的废水处理系统中脱除TN的成本居高不下。

4 优化改造后深度脱氮除碳的新技术工艺

4.1 污水水质、水量指标

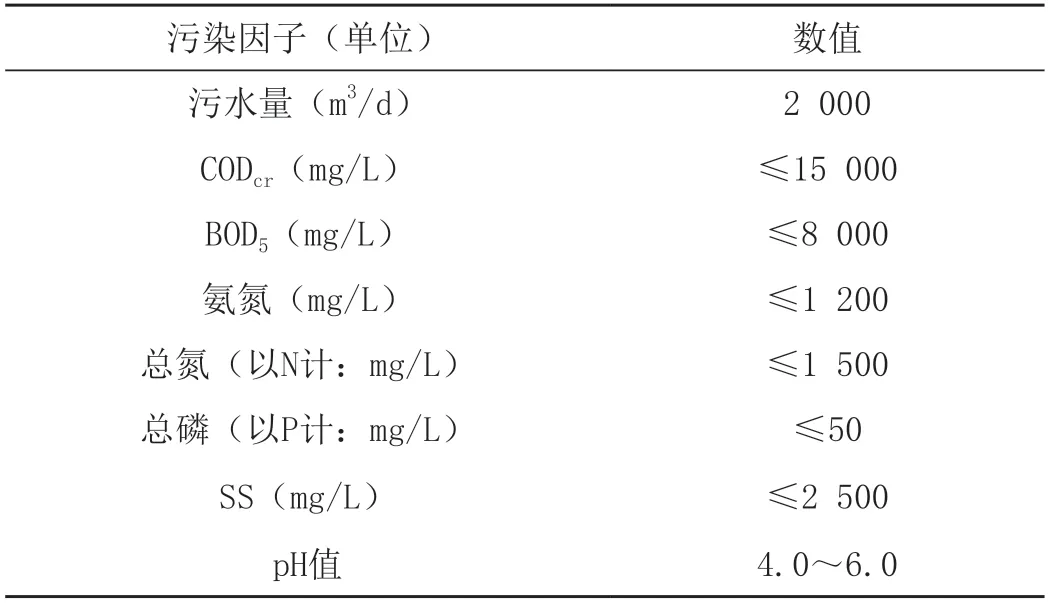

本次改造中废水主要成分为:糖类、蛋白质类、生物发酵过程中产生的次生代谢产物、无机盐类、发酵残余基质、营养物、离子交换再生过程中的废液、浓缩纳滤过程中的残液、水中不溶性抗生素的发酵滤液以及染菌倒罐废液等化合物。其水质、水量指标详见表1。

表1 综合废水水质、水量指标

其他指标:Cl-=1 800~2 000 mg/L,SO42-=2 000~2 500 mg/L;污水中Ca2+、Mg2+约为1 500 mg/L,抗生素残留约为300 ppm。

4.2 改造后污染物指标

改造后污染物的指标详见表2。

表2 纳管污水水质指标

4.3 优化改造后的污水处理工艺流程

经优化改造的污水处理工艺流程见图2。

图2 改造后污水处理工艺流程图

4.4 改造措施

根据现有的废水处理系统状况,企业在节约成本的前提下进行技术改造,具体措施如下:

(1)完善现有系统的脱氮设备及构筑物的主体功能:首先对好氧池、沉淀池、污泥储存池等设备进行必要的修缮,恢复其应有的处理能力及工作状态;(2)对目前的系统进行重新布局划分,通过反应单元之间的功能优化,调整运行操作方式,以此形成氨氮硝化与硝态氮反硝化功能明确的A/O系统;(3)投加高效同步氨氧化菌及其自养反硝化菌种;(4)投加无机硫以替代有机碳源作为电子供体;(5)进水系统改造:将现有的进水分路分量改为分别进入不同的生化反应池,从而解决生物反应过程中的碱平衡、碳平衡问题。

5 调试及运行

5.1 调试启动

5.1.1 优化工艺流程

通过应用抗生素类制药废水+调节、混凝沉淀预处理+水解酸化、EGSB双回流厌氧反应器+两级A/O好氧生物处理+硫自养反硝化菌投加+好氧同步氨氧化和厌氧硫自养反硝化技术协同,以替代传统活性污泥。

5.1.2 DSAD高效脱氮技术菌种

本次技改主题工艺完成后,后期调试主要是利用华南理工大学陈元彩[5]教授团队研发的好氧同步氨氧化反硝化技术(Simultaneous Ammoxidation Denitrification,SAD)和厌氧硫自养反硝化技术(Anaerobic Sulfur Autotrophic Denitrification,ASAD),简称DSAD技术,增加培养出来的微生物菌种0.6吨,并进行接种。

5.1.3 生物菌剂快速启动

生物菌剂快速启动系统应用的前提是生化处理系统必须正常运行,且各个设备和水处理构筑物全部正常联动工作,系统才能进入启动调试程序[6]。而氨氧化菌及其自养反硝化菌种的投加位置是:在一级A/O池和二级A/O池的好氧池投加同步硝化反硝化氨氧化菌种;在一级A/O池和二级A/O池的缺氧池投加自养反硝化菌种。

5.1.4 生物菌剂用量

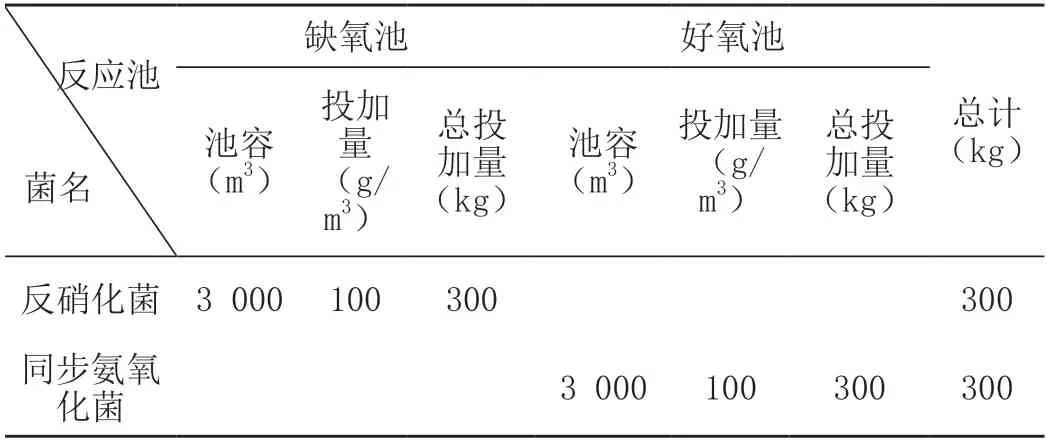

本次技改工程中的生物菌剂用量详见表3。

表3 生物菌剂用量表

5.1.5 反应器启动期生物菌剂的使用

5.1.5.1 微生物激活方法

该方法是将产品置于葡萄糖水中,并进行充分搅拌溶解,然后进行活化,活化后的菌液可直接投加使用。通常活化时的参考比例为1 kg生物菌剂:10 kg红糖水。在溶解活化4 h后,搅拌均匀即可使用。使用时要尽可能与废水均匀混合。

5.1.5.2 葡萄糖水的配制方法

用清水(不含大量的氯离子等有毒有害物质)溶解红糖。其中红糖与水的质量比例为1:1 000。

5.1.5.3 二级A/O池中缺氧池投加反硝化菌HG-A1的方法

首次投加时应按上表总投加量的30% 均匀抛洒在池子表面,其后3 d可投加于缺氧池进水口处,投加量按上表总投加量的20%投加,且投加后可适当减少进水流量。

5.1.5.4 一级A/O池中好氧池投加同步氨氧化菌种HG-O1的方法

首次投加时应按上表总投加量的30%均匀抛洒在池子表面,其后2 d可投加于好氧池进水口处,每次投加量按上表总投加量的20%投加,且投加后可适当减少进水流量。

5.1.6 无机硫的投加方法

5.1.6.1 无机硫的种类及投加量

经过前期的方案对比,最终选择S0(硫磺)作为无机硫源,并投加在二级A/O池缺氧池中,投加量为10公斤/吨水。

5.1.6.2 无机硫投加方法

首次投加时应按总投加量的30%均匀抛洒在池子表面,其后3 d可投加于缺氧池进水口处,投加量按总投加量的20%投加。

5.2 反应器维护期生物菌剂的使用

(1)反应器启动后通常从第3 d开始进入6 d的维护期,第2 d 菌种投加10%,并逐渐调为正常进水量(建议根据微生物的实际生长情况调整投加量)。(2)进入维护期后根据污泥的情况可酌情延长投菌周期。(3)每天检测pH值、ORP和溶解氧等数据,以保证维持在合适范围内。

5.3 菌种的最佳使用条件

同步氨氧化菌及其自养反硝化菌种最佳使用参数如下:

pH值:6.2~7.5,在6.8时生长最快;

最佳温度:26~39 ℃,水温不可过低或过高;

溶解氧:缺氧池应大于0.2 mg/L,小于 1.0 mg/L。

好氧池应大于2.0 mg/L,小于 3.0 mg/L。

营养物:与传统微生物菌种培养相同,碳:氮:磷按100~200:5:1的比例;

微量元素:微生物生长所需的微量元素主要包括钾、铁、钙、硫、镁等,已包含在生物菌剂中,无需额外投加。

注意事项:当水体含有杀菌剂时,应预先消除杀菌剂对微生物的影响。

5.4 水质监测

5.4.1 水质监测方案

在生物反应器启动期和维护期,各反应器水质监测方案如下:(1)一、二级A/O反应池,每天取样一次;(2)每次取样检测的水质指标:氨氮、TN、硝态氮、COD、pH值;(3)工艺运行状况监测:流量、回流比、溶解氧、污泥浓度、剩余污泥产生量;耗电量,全系统耗氧量等。

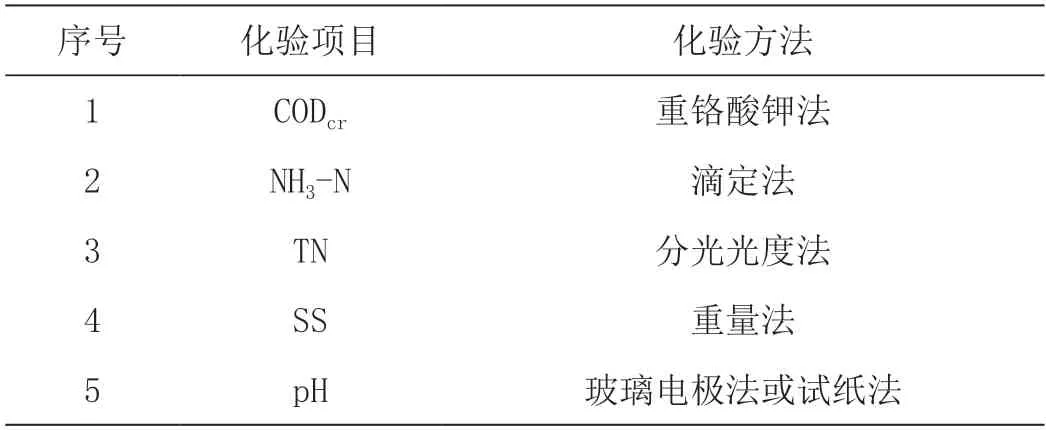

5.4.2 水质的检测方法详见表4。

表4 污水处理小试主要化验项目与分析方法

5.4.3 调试运行情况及分析

2021年7~8月主题工艺改造完成,9月1日正式开始投菌调试,10月、11月、12月进入稳定运行期,调试运行情况如下。

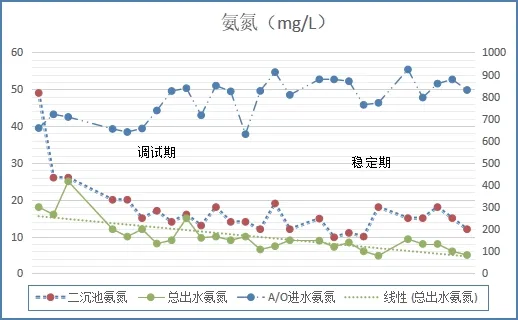

(1)好氧同步氨氧化对一级A/O池进水的处理效果(氨氮)如图3所示。

图3 好氧同步氨氧化对一级A/O池进水的处理效果(氨氮)

从图3可以看出,利用好氧同步氨氧化菌,并通过硝化与反硝化技术对一级A/O池进水进行处理,氨氮和总氮实现了同步去除,进水氨氮浓度约为795 mg/L,运行稳定后,总出水氨氮全部降到10 mg/L以下并维持稳定,且氨氮去除率达99%以上。

(2)硫自养反硝化对二级A/O池进水的处理效果(总氮)如图4所示。

图4 硫自养反硝化对二级A/O池进水的处理效果(总氮)

从图4可以看出,经过前端一级A/O工艺调控和二级A/O硫自养反硝化菌的投加,且采用硫自氧反硝化菌协同技术改造后不需要投加碳源,同时,二级A/O出水总氮进一步降低,在稳定期出水总氮均维持在50 mg/L以下,总去除率达95%以上,达到了出水水质要求。

6 结论及建议

6.1 生物菌剂结论

(1)微生物菌剂是由人工在实验室筛选出的优质脱氮菌种,后经过一系列的驯化,得到的针对不同污染物、适用于不同工艺的功能菌。而同步硝化反硝化菌在好氧或缺氧条件下,均能实现氨氮和总氮的同步快速去除,并且作为异养微生物,生长周期短、适应性强(具有较宽的pH值适用范围)、易于培养,且对水体中的COD亦具有一定的去除率。

(2)硫自养反硝化微生物,无需投加有机碳源,主要以无机硫化物为电子供体,水体中的硝酸盐和亚硝酸盐为电子受体,以此实现对总氮的高效去除,符合低耗高效的处理原则。

(3)同步氨氧化菌及其自养反硝化菌种是按照一定的比例混合培养而形成的耐冲击、稳定性强、适应性强,能实现水体中残留氨氮、总氮同步高效去除且环境友好的优势菌群。同时,可经过独特的繁殖工艺与干燥工艺制备成固体菌粉,取代传统的接种大量湿重菌种污泥的方法,化繁为简,运输物流及投放使用极为方便,是污水处理的最佳选择。

6.2 污泥减量化分析结论

根据污水处理运行系统统计结果,目前每去除1 kg COD大约产生污泥0.8 kg,含水率80%的湿泥饼。该废水处理站采用传统的多级A/O技术脱除TN,为了反硝化每天至少需要投入食用葡萄糖为0.71 mg/L,以此计算由于投加葡萄糖而增加的污泥量至少为1.212 t/d。而采用硫自养反硝化菌协同技术改造后不需要投加碳源,每天也就少产生污泥1.212 t。由此可见,采用DSAD改造具有良好的环境效益。

6.3 技改目标可达性分析

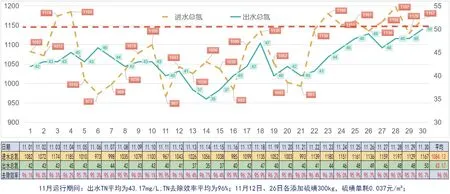

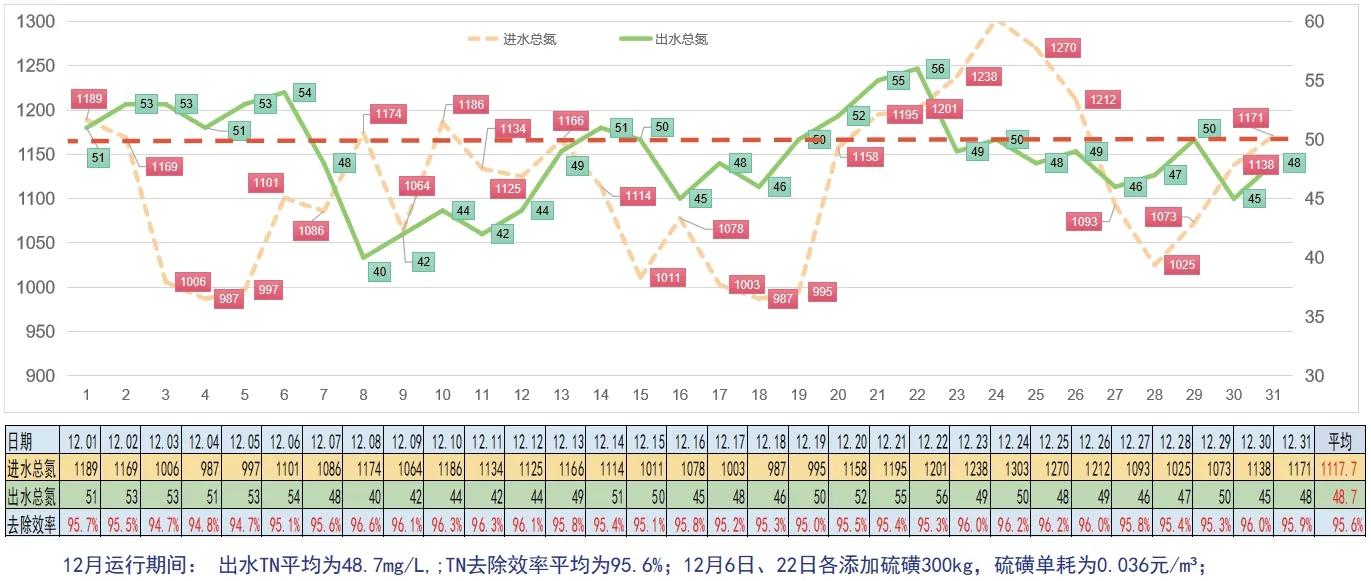

(1)本次技术改造主要目标是将目前一级A/O系统产生的TN由100~200 mg/L降低至50 mg/L以下。该企业(浦城正大)从2021年9月开始,采用华南理工大学DSAD高效脱氮技术,利用好氧同步氨氧化反硝化技术(Simultaneous Ammoxidation Denitrification,SAD)和厌氧硫自养反硝化工艺(Anaerobic Sulfur Autotrophic Denitrification,ASAD)培养出来的高效微生物硫自养反硝化菌的协同作用对污水处理系统进行了优化和调试,2021年11月、12月的运行结果如图5、图6所示。

图5 好氧同步硝化反硝化处理抗生素废水的处理效果(2021年11月)

图6 好氧同步硝化反硝化处理抗生素废水的处理效果(2021年12月)

(2)在2022年1~3月之间,连续稳定运行的云运行数据详见表5。

表5 好氧同步硝化反硝化稳定运行数据(2022年1~3月)

通过表5可以看出,采用本方案提出的技改措施可将废水中的TN降低至50 mg/L以下,同时不增加生化系统污泥产量,从而使处理成本明显降低。综上所述,采用以无机硫作为电子供体,再使用DSAD高效脱氮技术可以达到既定目标。

6.4 工程意义

(1)该技术解决了发酵抗生素废水低碳氮比下脱氮效率低的难题,可以极大地降低能耗,无需添加碳源,不存在碳源不足造成的总氮超标或碳源过剩造成的COD超标,从而有效解决了总氮废水超标的问题,实现了高浓度氨氮有机制药废水全流程同步能源回收和无碳源脱氮技术的工程化应用。(2)本项目处理工艺将强化污染物削减与低碳处理相结合,适应了国内外对污水处理的技术需求,对各工业产业中高浓度有机碳源和高氨氮废水如屠宰、养殖和食品行业废水的深度脱氮处理具有重要意义,且具有广泛的产业化潜力。(3)该技术以硫自养反硝化污泥为核心技术,基于降低能耗的硫自养杆菌反硝化深度脱氮除碳处理工艺,可保证高浓度有机碳源高效厌氧转化为甲烷,实现了能源的高效利用;后续采用硫自养反硝化协同组合工艺,实现了废水的深度脱氮除碳。(4)本工艺技术对传统的活性污泥处理工艺进行了改进。主要是研发出了“发酵抗生素废水硫自养污泥法深度脱氮除碳技术”,并通过改变工艺运行条件,以及采用硫自养污泥替代传统的活性污泥,硫自养杆菌替代反硝化异养菌、采用硫化替代有机碳源,且没有有机碳源消耗及剩余污泥产生,降低了耗电量,从而有效降低了处理成本,解决了发酵抗生素废水处理的关键问题。