微结构几何参数对铝合金表面结冰性能的影响

弯艳玲,严灿东,王博,于化东

微结构几何参数对铝合金表面结冰性能的影响

弯艳玲,严灿东,王博,于化东

(长春理工大学 跨尺度微纳制造教育部重点实验室,长春 130000)

制备具有稳定性的抗结冰表面,并探讨表面微结构几何参数对表面结冰性能的影响。以铝合金为基底材料,采用电火花线切割加工方法,在材料表面构建可控微米级尺寸沟槽与方柱阵列结构,对试件进行润湿性、结冰性能以及稳定性测试。制备的微结构表面超疏水或者近超疏水。微结构表面具有优异的抗结冰性能,且方柱结构表面的抗结冰性能优于沟槽结构表面。微结构高度的增加以及宽度的减小都会延迟水滴在微结构表面的结冰时间,且宽度的影响程度更大。结冰-融冰循环试验表明,微结构表面具有一定的稳定性。分析抗结冰机理可知,微结构表面的两级结构,形成了“气垫效应”,提高了表面疏水性,减小了固液接触面积;微结构高度增加、宽度减小以及形态由沟槽变为方柱,使传热热阻增大,传热面积减小,减缓了三相接触时液滴的热能损失,因此延长了结冰时间。电火花线切割加工方法在构建微结构的同时,提高了表面的疏水性,并且微结构几何参数不同程度地提高了表面的抗结冰性能,为探究新型抗结冰表面提供了一种新的思路。

电火花线切割加工;几何参数;微结构;超疏水;抗结冰性能;稳定性

结冰是一种低温环境、制冷设备以及热交换等装置中常见的相变传热现象,不仅消耗能量,而且还会增大传热面热阻,降低传热效率,甚至造成系统堵塞,影响设备的工作效率、运行安全与使用寿命[1]。在输电通信线路、航空、航海或高铁运输等设备上结冰,可能会造成不同程度的危害[2-4]。因此,人们纷纷寻求防冰技术和方法。目前,防冰方法可分为主动防冰和被动防冰[5]。被动防冰以消耗物质和能源的代价获得,同时效率较低。主动防冰是指在材料表面构造超疏水表面,使液体易逃离材料表面,达到延迟结冰或降低冰在其表面的粘附,使其易清除的目的。超疏水表面主动防冰的原理是基于超疏水表面的低表面能和粗糙结构,减少水滴与表面的接触时间与接触面积,增强空气热阻[6-7],增大水结冰成核时的能量壁垒[8-10],并减小液滴在表面的粘附性,以此来延缓水滴在表面的结冰时间,使液滴在结冰前易脱离材料表面,令表面“干燥”[2],降低覆冰的粘附性[11-12],同时减小表面冰层积与覆冰量[13]。大量研究证明[14-16],表面超疏水化能降低冰的粘附强度、延长结冰时间与延迟冰的增长。人们对于超疏水表面的抗结冰性能做了大量的研究[17-22]。Liu等[19]通过激光加工了方形突起、圆形隆起与山脉状结构的超疏水微结构阵列,研究其抗结冰性能发现,超疏水表面微结构间的内含空气体积的增大与接触面积的减小,使微结构表面获得优异的抗结冰性能,并引入了一种分析液滴与固体结构化之间传热过程的模型。Nguyen等[23]通过构建不同形态参数纳米圆柱阵列的超疏水表面,发现了实际液体与固体表面接触面积以及纳米柱高度对冰的粘附力与结冰时间等防冰性能的影响,结果证明,面积分数在防冰效率中具有重要作用。随着研究的深入,学者们发现,材料表面抗结冰性能不仅与表面疏水特性有关,而且与表面粗糙结构有很大的关系,两者共同对防覆冰性能产生影响,且作用机理不同。此外,表面疏水性与表面粗糙结构密不可分。因此,表面抗结冰性能不仅要从疏水性方面来研究,还需要从表面粗糙结构入手,研究表面粗糙结构对疏水性以及抗结冰性能的影响。

本文基于电火花线切割加工方法在铝合金表面构建不同几何参数的沟槽与方柱微结构阵列,结合表面疏水性能、固液接触以及传热方式,研究微结构几何参数对表面液滴结冰时间的影响,探究液滴在表面延迟结冰的机制,对探索新型抗结冰技术的发展具有重要意义。

1 试验

1.1 表征方法

通过蔡司公司生产的扫描电子显微镜(EVO MA25)和超景深显微镜(Smart zoom 5)进行微结构形貌的观测。采用德国(Dataphysics)公司生产的视频光学接触角测量仪(OCA20)观察液滴接触状态,并测量接触角。测试液滴为去离子水,体积为5 µL,取5个平行样本的平均值。

1.2 样件制备

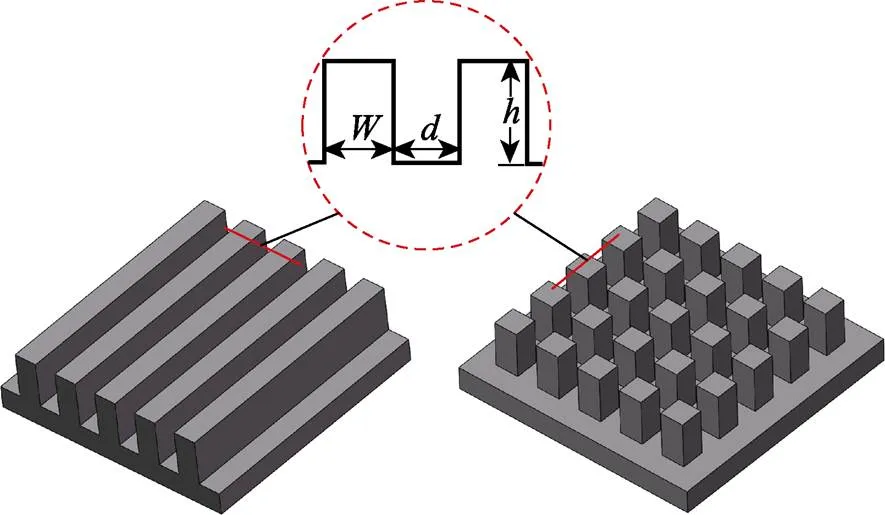

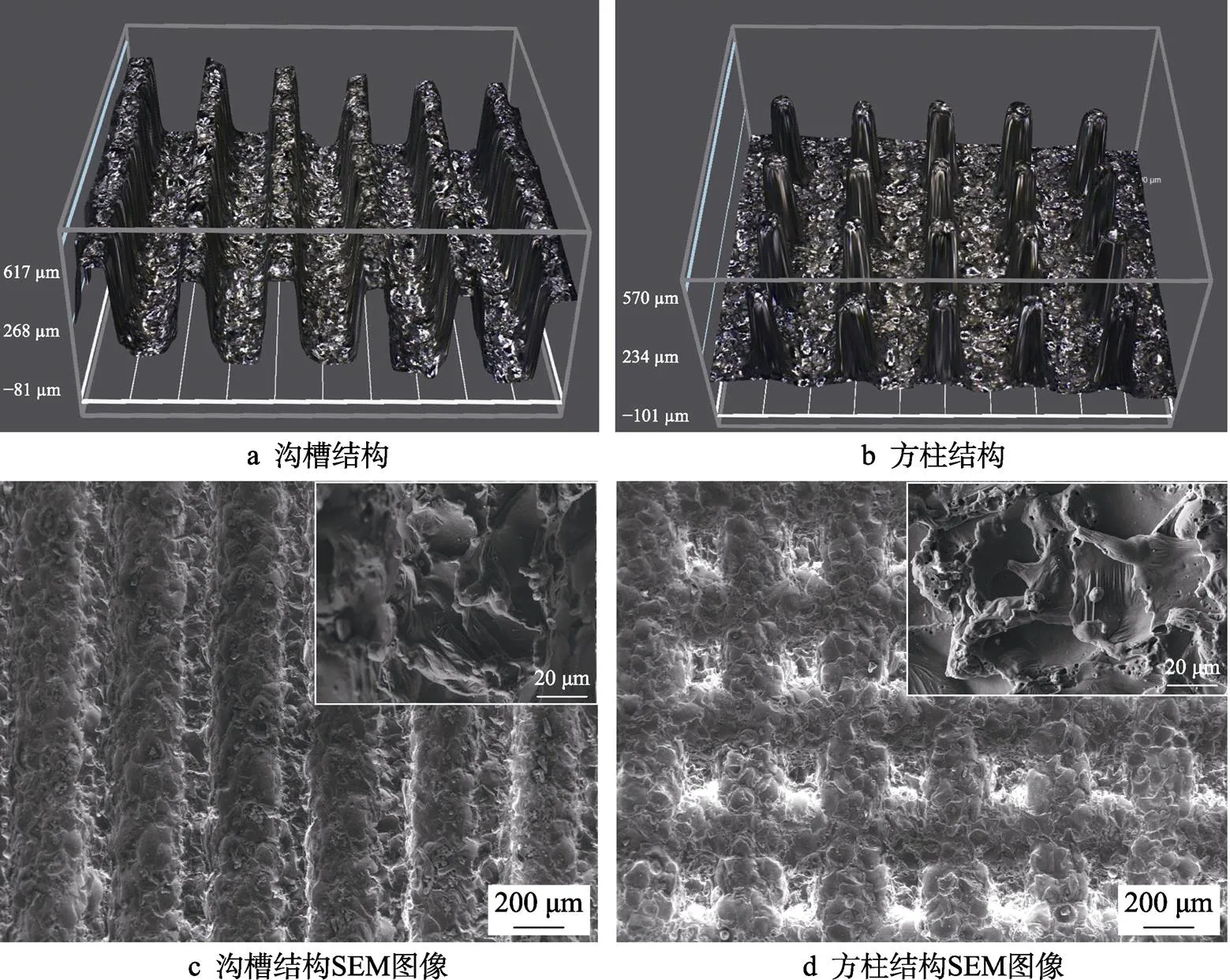

为研究微结构几何参数对6061铝合金表面结冰性能的影响,设计了不同高度与宽度的沟槽G与方柱P微结构阵列(如图1所示),并以光滑表面S为对比件。采用中走丝线切割机床(苏州三光HA400U)进行微结构的加工,加工参数:走丝速度为4 m/s,电流为3 A,电压为100 V,脉冲宽度为28 μs,脉冲间距为140 μs。加工的试件依次用丙酮、无水乙醇和去离子水超声清洗10 min,自然风干后待用。

图1 沟槽G与方柱P微结构阵列

为研究微结构几何参数对铝合金表面加工性能的影响,加工了等差微结构高度、宽度试件。沟槽结构试件为G1—G10,方柱结构试件为P1—P10,其中G1—G5(P1—P5)的宽度为300 μm,高度依次为200、300、400、500、600 μm;G6—G10(P6—P10)的高度为400 μm,宽度分别为200、300、400、500、600 μm。微结构间距均为350 μm。

1.3 结冰性能测试

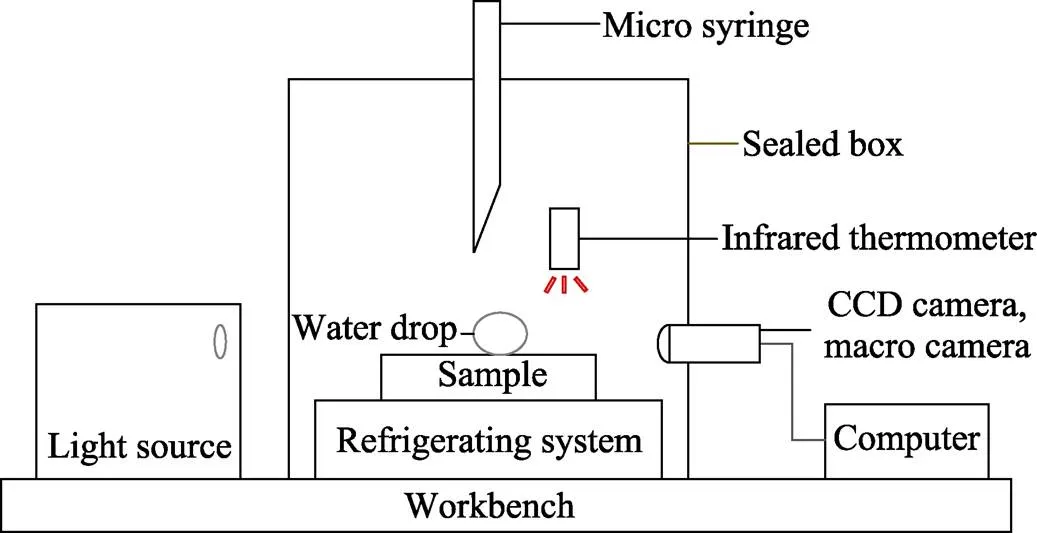

采用自制的结冰性能试验台进行抗结冰性能测试。该试验台主要由半导体液冷制冷系统、图像采集系统与温度监控装置组成(如图2所示)。制冷温度最低为–20 ℃,精度为±0.3 ℃。温度监控装置为红外线接触式测温计,精度为±0.1 ℃。图像采集系统主要为高清摄像机与微距相机,帧率为60 fps。

图2 结冰性能测试试验台

水滴在材料表面的结冰阶段分为均相降温和异相结冰两个阶段,本文以均相降温时间与异相结冰时间之和为衡量指标。测试时,首先将试验台温度降低至(–10±0.3) ℃,密封环境的相对湿度为50%,常温下将5 μL水滴注射至试件表面,然后将试件放置在试验台上,进行原位水滴的结冰试验。

2 结果与分析

2.1 表面几何参数及微观形貌

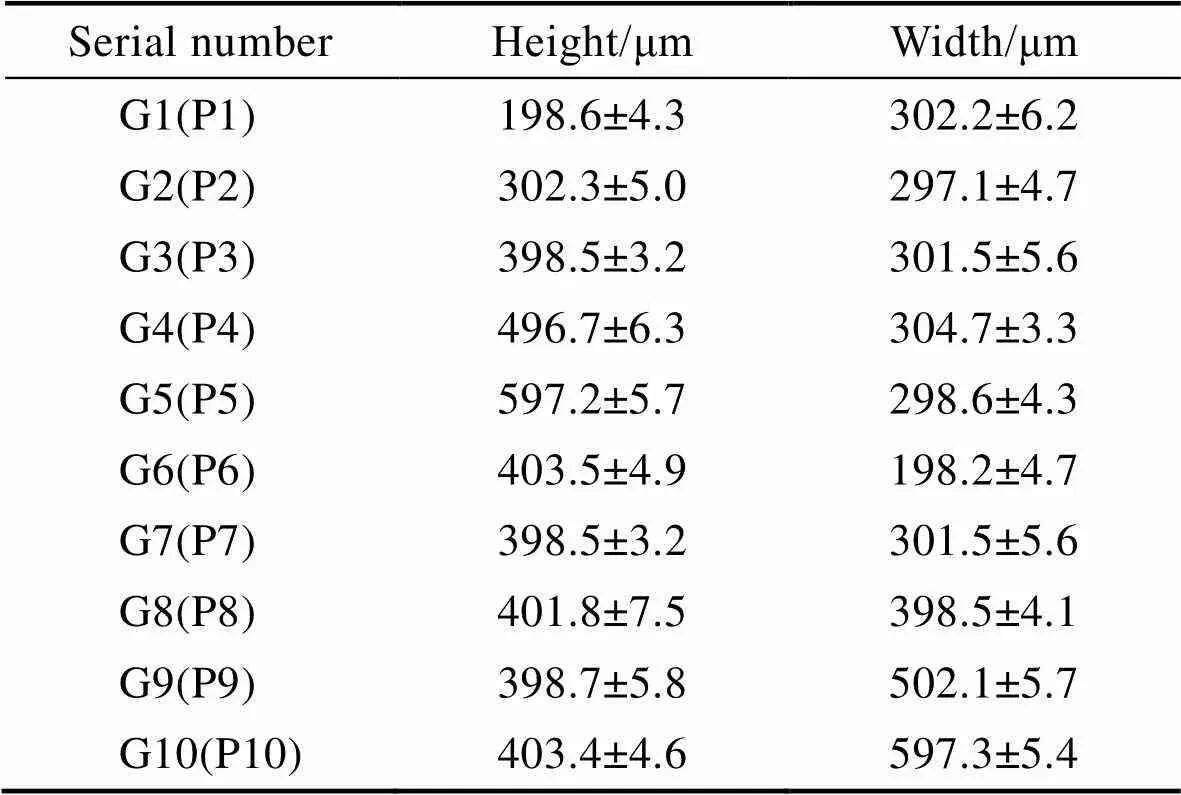

加工试件的几何参数见表1,微结构间距为(349.6±5.2) μm。由表1可知,构建后的微结构尺寸和设计尺寸的标准偏差为3.2~7.5 μm,基本实现了尺寸可控。

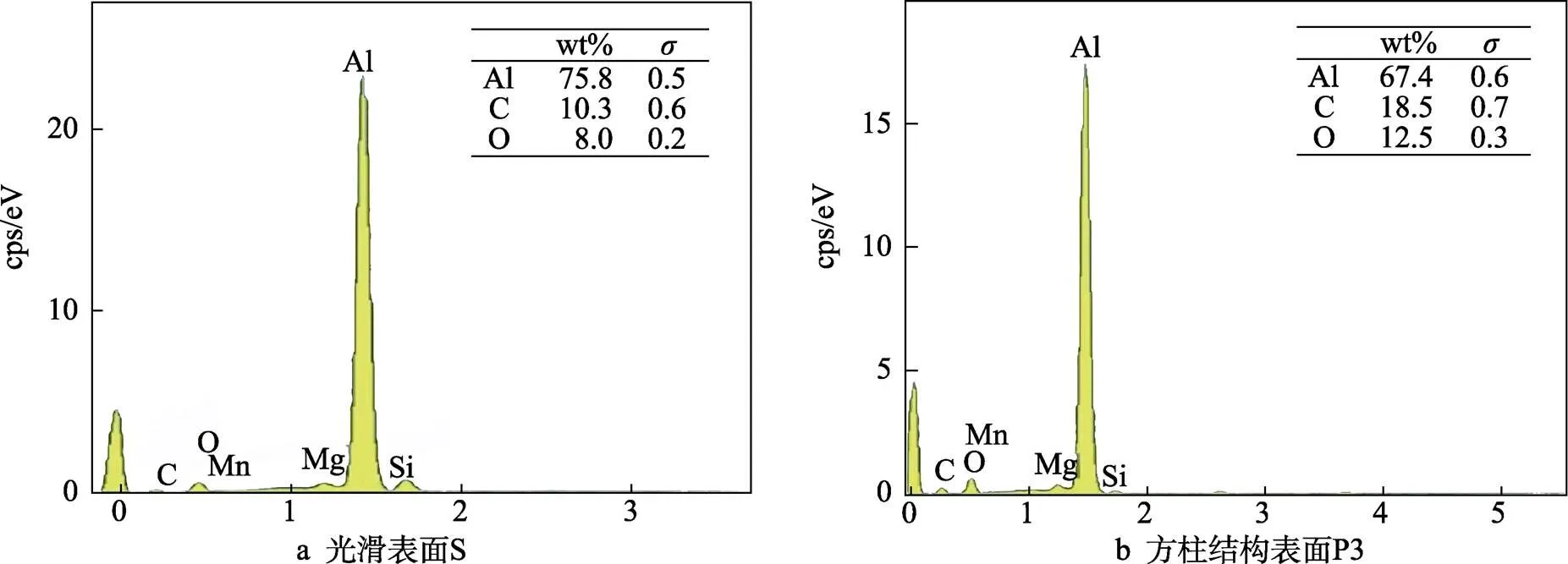

试件的表面微观结构形貌如图3所示。构建的沟槽与方柱阵列排列整齐,形态规整(见图3a、b),一级微结构表面分布着亚微米级以及纳米级的微坑与凸起(见图3c、d),增大了试件表面的粗糙度,两者一起构成了两级微纳复合结构。当液滴与微结构表面接触时,不仅与一级结构间形成空腔,而且与二级结构间形成了“气垫效应”,减小了固液接触面积,提高了材料表面的疏水性。电火花线切割技术通过电极放电蚀除材料,会在微米级结构表面形成亚微米及纳米尺度结构。由于本文所用加工参数一致,且由图3c、d可以看出,亚微米级以及纳米级的二级结构差别较小,故认为加工后二级微结构表面形貌尺度一致。测试表面物质成分发现,相对于光滑表面,加工表面的Al元素减少,C与O元素增多,其他元素基本不变。以试件P3为例(如图4所示),Al元素质量分数由75.8%下降到67.4%,C元素质量分数由10.3%增加到18.5%,O元素质量分数由8%增加到12.5%。由此可以推测,表面氧化与碳化是表面疏水化的另一个原因。

表1 微结构几何参数

Tab.1 Geometric parameters of microstructure

图3 微结构表面微观形貌

图4 加工前后表面物质成分对比

2.2 润湿性

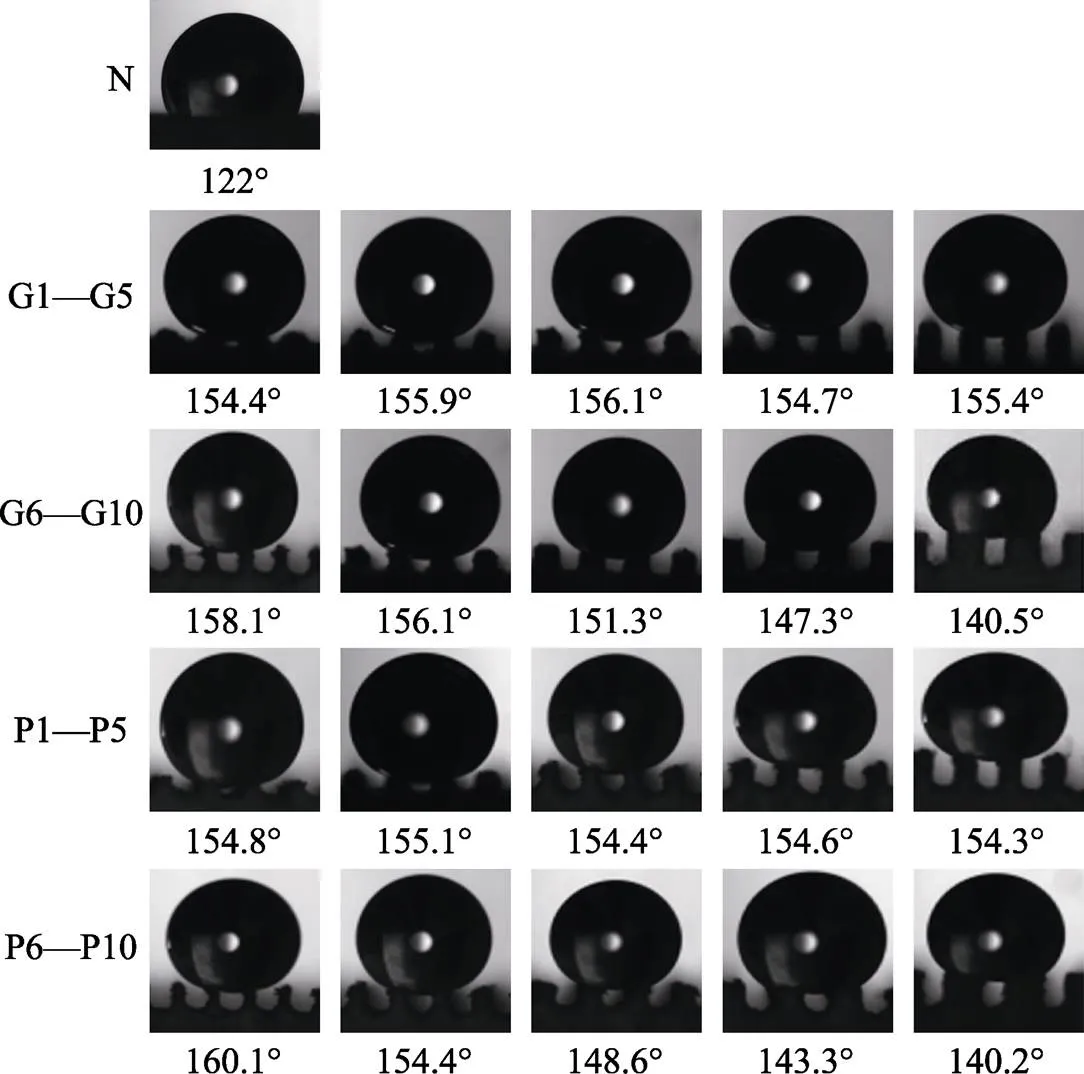

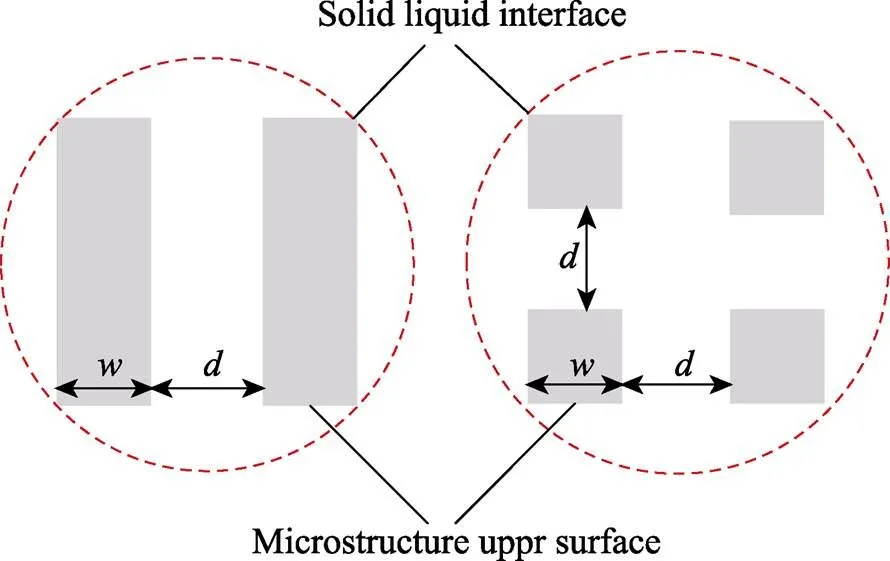

测试液滴在结构表面的接触状态与静态接触角发现,所构建表面均实现了超疏水或近超疏水性能。当微结构宽度为300 μm,高度在200~600 μm时,接触角的变化幅度较小(如图5a所示),沟槽结构表面接触角为154.4°~156.1°,方柱结构表面接触角为154.3°~155.1°。如图5b所示,当微结构高度为400 μm,宽度在200~600 μm变化时,接触角的变化幅度较大,沟槽结构表面接触角由158.1°降至140.5°,方柱结构接触角由160.1°降至140.2°。由此可知,在设计尺寸范围内,液滴在试件表面的静态接触角主要受微结构宽度的影响,高度的影响较小。分析微结构表面接触角差异的原因,从固液接触状态(如图6所示)可以看出,当微结构间距与宽度一致时,微结构高度基本不会改变固液接触面积,固液接触线基本不变,故对接触角的影响较小;当微结构间距与高度一致时,微结构宽度的增加会增加固液接触面积,固液接触线增长,导致静态接触角逐渐变小。

图5 几何参数对试件表面静态接触角的关系

图6 固液接触状态

由图6固液接触状态可知,液滴在微结构表面呈现近疏水或超疏水状态,静态接触角为140.2°~160.1°。假设液滴仅与一级微结构表面为Cassie接触模型,液滴与材料表面的接触面积如图7所示,则沟槽结构的表面固液接触面积分数可以表示为:

G=/(+) (1)

方柱结构的表面固液接触面积分数可以表示为:

P=2/(+)2(2)

计算可得,沟槽结构的固液接触面积分数为0.36~ 0.63,方柱结构的固液接触面积分数为0.13~0.4,且均随微结构宽度的增大而减小。将本征接触角54.6°与固液接触面积分数代入Cassie公式,可得沟槽结构表面表观的接触角为142°~92.9°,方柱结构表面的为142.6°~111.6°,小于实测值。由此可知,微结构表面的亚微米级以及纳米级微坑与凸起进一步减小了固液接触面积分数,增强了疏水性。故假设液滴与试件

图7 固液接触界面模型

表面两级微结构上均满足Cassie接触状态[24-26],即C1-C2模型:

2.3 结冰性能测试

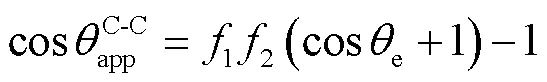

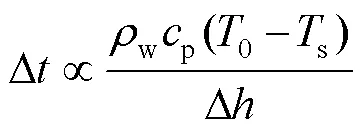

对试件表面的结冰性能进行测试发现,微结构试件表面具有优异的抗结冰性能。对比试件S、G3与P3(见图 8a—c),光滑表面S的结冰时间为53 s,G3沟槽与P3方柱结构表面的结冰时间分别为453、832 s。观测液滴结冰过程可知,水滴结冰过程为均相降温—冰晶生长—异相结冰。整个结冰过程中,液滴始终在微结构表面呈现Cassie状态(如图8d—e所示)。

微结构高度与宽度对结冰时间的影响曲线如图9所示。由图9可知,当微结构宽度固定时,微结构高度对结冰时间的影响较小,结冰时间随着高度的增加呈现增加趋势,相邻高度的同种微结构表面的结冰时间相差25 s左右。沟槽与方柱结构表面均在微结构高度为最大值600 μm时,结冰时间最长,分别为501 s和905 s。当微结构高度固定时,微结构宽度对结冰时间的影响较大,结冰时间与微结构宽度呈现负相关,相邻宽度的同种微结构的结冰时间相差70 s左右,且沟槽与方柱结构表面均在微结构宽度为最小值200 μm时,结冰时间最长,分别为526 s和927 s。对比沟槽结构与方柱结构表面,方柱结构表面的延迟结冰性能明显优于沟槽结构表面,方柱结构表面的结冰时间是沟槽结构的2倍左右。

图8 表面结冰过程与结冰时间

图9 微结构几何参数对结冰时间的影响

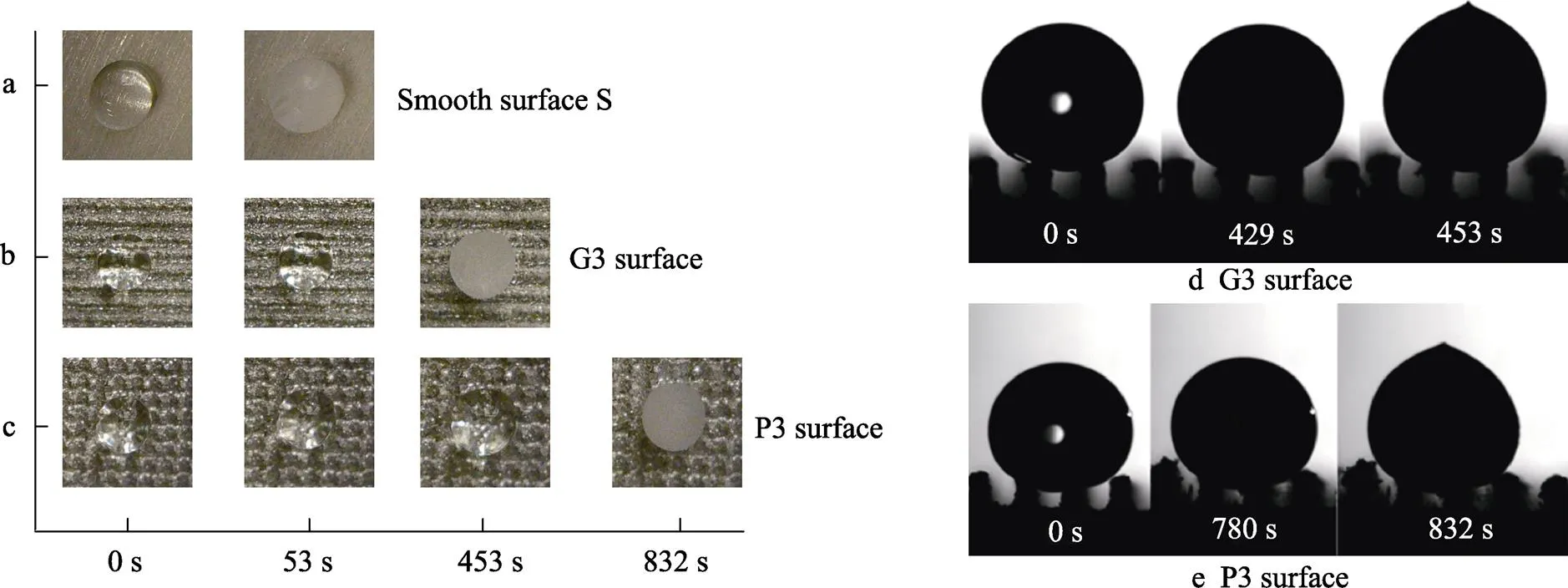

为分析抗结冰机理,引入一个基于液滴接触模型的三相传热模型来解释液滴的热能损失[19],如图10所示。液滴与空气、固体表面接触时,存在能量交换,固液接触出现固-液-空三相界面。由于本文采用基底制冷探究表面抗结冰性能,液滴的热量损失主要为热传导方式,液滴的冻结时间可以表示为[27]:

式中:ρw与cp分别表示水的密度与比热容;T0为液体初始温度;Ts为液滴实时表面温度;Δh为单位时间内液滴的热能损失,表达式见式(5)。

Δ=g-l-g*(5)

式中:g为单位时间内液滴通过液-气接触热传导交换的热能;l为单位时间内液滴在固液接触界面处与冷固体表面交换的热能;g*为单位时间内液滴在固液接触界面处与冷空气交换的热能。对于热传导来说,g、l、g*与传热面积和温度差呈正相关,与传热界面热阻呈负相关。

由式(4)可知,液体冻结时间Δ与Δ呈负相关。由于本文采用基底制冷,且液滴降温过程中始终保持Cassie状态,微结构几何参数主要影响l和g*。由于表面疏水,甚至超疏水,极大程度降低了固液接触面积,增加了液气接触面积,使传热面积减小,且增大了空气热阻,导致l和g*减小,从而延迟了液滴的冷冻时间Δ。沟槽与方柱结构的高度对固-液与固-气接触面积基本无影响,但微结构的高度越高,液滴重心远离冷表面基底,固液截留空气层变大,增强了空气的隔热作用,增大了热阻,同时减小了固-液与气-液温度差,使l和g*减小,从而使整体Δ减小,液滴的冻结时间Δ增长。微结构宽度与固液接触面积呈正相关,微结构的宽度越小,液滴的固液接触面积越小,由于微结构间距不变,宽度主要影响固液接触热传导的面积,而这种热传导是液滴热能损失的主要方式,使得Δ减小,液滴的冻结时间Δ增大,且影响程度较大。同时,对于同等高度与宽度的微结构来说,方柱结构比沟槽结构具有更小的固液接触面积与更强的固液截留空气层热阻,使Δ减小,液滴的冻结时间Δ增长。

综上所述,疏水微结构导致了更小的传热面积与更大的热阻,微结构高度的增加增强了热阻,微结构宽度减小,使传热面积减小,以及方柱结构比沟槽结构表面具有更小的传热面积与更强的热阻,使得液滴热能损失速率变慢,从而延迟液滴结冰时间。

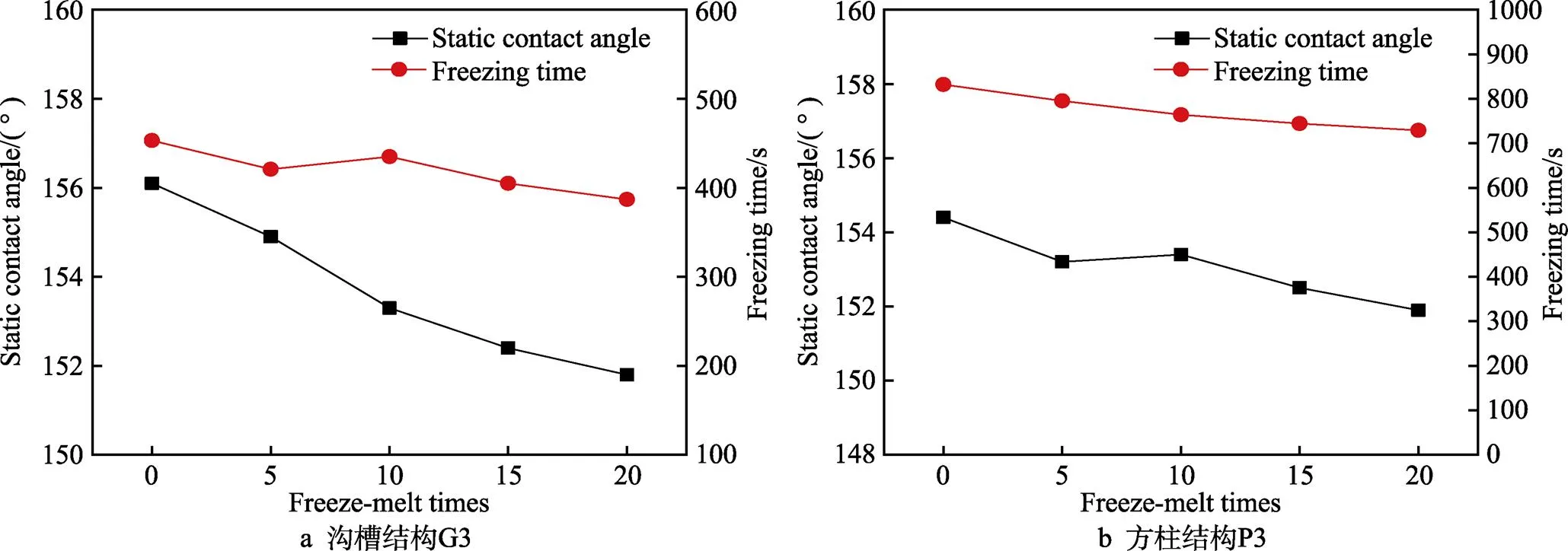

2.4 结冰-融冰循环试验

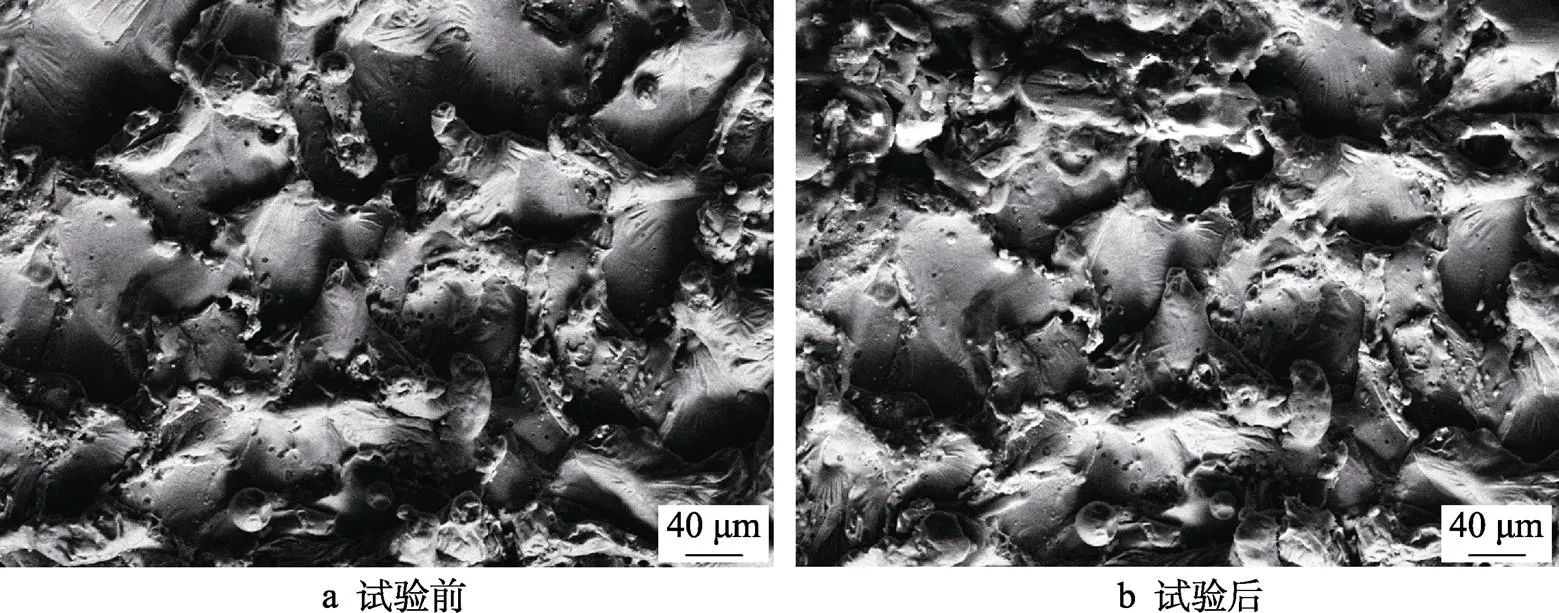

通过结冰-融冰循环试验测试试件表面的稳定性。结冰-融冰试验时,将试件完全放置在去离子水中,在基底温度为–10 ℃时完全结冰,持续20 min后,室温融化。试验结果如图11所示,随着结冰融冰次数的增加,接触角与结冰时间呈现小幅度减小。其原因是,结冰-融冰循环试验对表面微纳结构有轻微的破坏,如图12所示。表面部分区域由于结冰时冰的挤压,凹坑被微小溅射物填充,减弱了固液接触时的“气垫效应”,增加了液滴与试件表面的接触面积,并减弱了空气热阻,从而降低了微结构表面的疏水性,缩短了结冰时间,但微结构表面仍具有很好的抗结冰性能。

图11 结冰-融冰次数对静态接触角和结冰时间的影响

图12 20次结冰-融冰试验前后表面形貌对比

3 结论

本文在铝合金表面设计与加工了沟槽与方柱两种微结构阵列,观测了其表面形貌与润湿性,探究了微结构几何参数对表面液滴结冰时间的影响规律,并测试了表面的稳定性,结论如下:

1)电火花线切割加工的沟槽与方柱结构提高了表面的疏水性,表面均呈现近超疏水或者超疏水,液滴在两级结构上呈现Cassie接触模型,以此实现了超疏水表面的制备。

2)微结构表面均有着很好的延迟液滴结冰性能。微结构高度的增加以及微结构宽度的减小均会延迟液滴结冰时间,且微结构宽度对结冰时间的影响更大,方柱结构表面具有更加优异的延迟结冰性能。

3)结冰-融冰循环试验表明,随着结冰-融冰次数的增加,微结构的表面静态接触角与结冰时间略有降低,但表面仍具有很好的抗结冰性能,具有一定的稳定性。

[1] 安力佳. 基于纳米阵列的非均匀润湿性表面构建及其结露和结霜特性研究[D]. 南京: 东南大学, 2016.

AN Li-jia. Fabrication and Condensation and Frosting Properties of the Surfaces with Nano Arrays and Heterogeneous Wettability[D]. Nanjing: Southeast University, 2016.

[2] 丁桂甫, 杨卓青, 王艳, 等. 用于飞机防冰除冰的纳米超疏水表面及其制备方法: CN101704410A[P]. 2013- 05-08.

DING Gui-fu, WANG Hong, WANG Yan, et al. Nano Superhydrophobic Surface Used for Airplane Antifreezing and Deicing and Preparation Method Thereof: CN101704410A [P]. 2013-05-08..

[3] 徐文骥, 宋金龙, 孙晶, 等. 铝基体超疏水表面结冰结霜特性研究[J]. 制冷学报, 2011, 32(4): 9-13.

XU Wen-ji, SONG Jin-long, SUN Jing, et al. Characteristics of Ice and Frost Formation on Superhydrophobic Surfaces on Aluminum Substrates[J]. Journal of Refrigeration, 2011, 32(4): 9-13.

[4] 张友法, 余新泉, 周荃卉, 等. 超疏水低粘着铜表面制备及其防覆冰性能[J]. 物理化学学报, 2010, 26(5): 1457-1462.

ZHANG You-fa, YU Xin-quan, ZHOU Quan-hui, et al. Fabrication and Anti-Icing Performance of a Superhydrophobic Copper Surface with Low Adhesion[J]. Acta Physico-Chimica Sinica, 2010, 26(5): 1457-1462.

[5] 郑俊萍, 方新, 李石, 等. 一种双组份氟硅橡胶防覆冰涂层材料及其制备方法: CN103013331B[P]. 2015- 05-06.

ZHENG Jun-ping, FANG Xin, LI Shi, et al. Double-Component Fluorosilicone Rubber Ice-Covering-Proof CoatingMaterial and Preparation Method Thereof: CN103013331B [P]. 2015-05-06..

[6] SHI Wei-wei, WANG Lei, GUO Zhen-yu, et al. Excellent Anti-Icing Abilities of Optimal Micropillar Arrays with Nanohairs[J]. Advanced Materials Interfaces, 2015, 2(18): 1500352.

[7] YANG Wen-xuan, YUAN Yuan, LIU Guo-yong, et al. The Anti-Icing/Frosting Aluminum Surface with Hydrangea- Like Micro/Nano Structure Prepared by Chemical Etching [J]. Materials Letters, 2018, 226: 4-7.

[8] 陶正兴. 第三讲经典形核理论(一)(液固形核)[J]. 上海钢研, 1982(3): 72-81.

TAO Zheng-xing. Lecture 3, Classical Nucleation Theory (1) (Liquid-Solid Nucleation)[J]. Shonghai Steel & Iron Research, 1982(3): 72-81.

[9] KNIGHT C A. Adding to the Antifreeze Agenda[J]. Nature, 2000, 406(6793): 249-251.

[10] SHEN Yi-zhou, TAO Jie, TAO Hai-jun, et al. Anti-Icing Potential of Superhydrophobic Ti6Al4V Surfaces: Ice Nucleation and Growth[J]. Langmuir: The ACS Journal of Surfaces and Colloids, 2015, 31(39): 10799-10806.

[11] JAFARI R, MENINI R, FARZANEH M. Superhydrophobic and Icephobic Surfaces Prepared by RF-Sputtered Polytetrafluoroethylene Coatings[J]. Applied Surface Science, 2010, 257(5): 1540-1543.

[12] MEULER A J, SMITH J D, VARANASI K K, et al. Relationships between Water Wettability and Ice Adhesion[J]. ACS Applied Materials & Interfaces, 2010, 2(11): 3100- 3110.

[13] ZUO Zhi-ping, LIAO Rui-jin, GUO Chao, et al. Fabrication and Anti-Icing Property of Coral-Like Superhydrophobic Aluminum Surface[J]. Applied Surface Science, 2015, 331: 132-139.

[14] RUAN Min, ZHAN Yan-long, WU Yuan-sheng, et al. Preparation of PTFE/PDMS Superhydrophobic Coating and Its Anti-Icing Performance[J]. RSC Advances, 2017, 7(66): 41339-41344.

[15] CAO L, JONES A K, SIKKA V K, et al. Anti-Icing Superhydrophobic Coatings[J]. Langmuir, 2009, 25(21): 12444-12448.

[16] FARHADI S, FARZANEH M, KULINICH S A. Anti- Icing Performance of Superhydrophobic Surfaces[J]. Applied Surface Science, 2011, 257(14): 6264-6269.

[17] WANG Fo-chi, LI Cheng-rong, LV Yu-zhen, et al. Ice Accretion on Superhydrophobic Aluminum Surfaces under Low-Temperature Conditions[J]. Cold Regions Science and Technology, 2010, 62(1): 29-33.

[18] WANG Lei, TENG Chao, LIU Jing, et al. Robust Anti- Icing Performance of Silicon Wafer with Hollow Micro-/ Nano-Structured ZnO[J]. Journal of Industrial and Engineering Chemistry, 2018, 62: 46-51.

[19] LIU Yan, LI Xin-lin, JIN Jing-fu, et al. Anti-Icing Property of Bio-Inspired Micro-Structure Superhydrophobic Surfaces and Heat Transfer Model[J]. Applied Surface Science, 2017, 400: 498-505.

[20] MENINI R, GHALMI Z, FARZANEH M. Highly Resistant Icephobic Coatings on Aluminum Alloys[J]. Cold Regions Science and Technology, 2011, 65(1): 65-69.

[21] LIU Yan, LI Xin-lin, YAN Yu-ying, et al. Anti-Icing Performance of Superhydrophobic Aluminum Alloy Surface and Its Rebounding Mechanism of Droplet under Super- Cold Conditions[J]. Surface and Coatings Technology, 2017, 331: 7-14.

[22] LIAO Dong, HE Ming-hao, QIU Hui-he. High-Performance Icephobic Droplet Rebound Surface with Nanoscale Doubly Reentrant Structure[J]. International Journal of Heat and Mass Transfer, 2019, 133: 341-351.

[23] NGUYEN T B, PARK S, LIM H. Effects of Morphology Parameters on Anti-Icing Performance in Superhydrophobic Surfaces[J]. Applied Surface Science, 2018, 435: 585-591.

[24] 李小兵, 刘莹. 微观结构表面接触角模型及其润湿性[J]. 材料导报, 2009, 23(24): 101-103.

LI Xiao-bing, LIU Ying. Contact Angle Model and Wettability on the Surfaces with Microstructures[J]. Materials Review, 2009, 23(24): 101-103.

[25] 黄建业. 仿生超疏水表面的制备、疏水稳定性与应用研究[D]. 西安: 西北工业大学, 2015.

HUANG Jian-ye. Preparation, Hydrophobic Stability and Application Research of Biomimetic Superhydrophobic Surfaces[D]. Xi'an: Northwestern Polytechnical University, 2015.

[26] 李小兵. 微纳双重结构表面的接触角模型及其润湿性研究[J]. 润滑与密封, 2014, 39(1): 43-45.

LI Xiao-bing. Contact Angle Model and Wettability on the Surfaces with Micro / Nano Binary Structures[J]. Lubrication Engineering, 2014, 39(1): 43-45.

[27] GUO Peng, ZHENG Yong-mei, WEN Meng-xi, et al. Icephobic/Anti-Icing Properties of Micro/Nanostructured Surfaces[J]. Advanced Materials (Deerfield Beach, Fla), 2012, 24(19): 2642-2648.

The Influence of Microstructure Geometric Parameters on the Icing Properties of Aluminum Alloy Surface

,,,

(Key Laboratory of the Ministry of Education on Cross-Scale Micro and Nano-Manufacturing, Changchun University of Science and Technology, Changchun 130000, China)

This paper is to prepare a stable anti-icing surface, and to explore the influence of surface microstructure geometric parameters on the surface icing performance. In this paper, aluminum alloy is used as the base material, and the wire electrical discharge machining (WEDM) is used to construct an array structure of controllable micron-sized grooves and square pillars on the surface of the material. The wettability, icing performance and stability of the sample were tested. The results show that the surface of the prepared microstructure is superhydrophobic or nearly superhydrophobic. The microstructure surface has excellent anti-icing performance, and the anti-icing performance of the square pillar structure surface is better than that of the groove structure surface. The increase in the height of the microstructure and the decrease in the width will delay the freezing time of the water droplets on the surface of the microstructure, and the width has a greater influence. The freeze-melt cycle test shows that the surface of the microstructure has a certain degree of stability. The analysis of the anti-icing mechanism shows that the two-level structure of the microstructure surface forms the “air cushion effect”, which improves the hydrophobicity of the surface and reduces the solid-liquid contact area; the height of the microstructure increases, the width decreases, and the shape changes from grooves to square pillars, which increases the heat transfer resistance, reduces the heat transfer area, and slows down the thermal energy loss of the droplets during three-phase contact, thus prolonging the freezing time. The WEDM method improves the hydrophobicity of the surface while constructing the microstructure, and the geometric parameters of the microstructure improve the anti-icing performance of the surface to varying degrees, providing a new idea for exploring new anti-icing surfaces.

wire electrical discharge machining (WEDM); geometric parameters; microstructure; superhydrophobicity; anti-icing performance; stability

2021-04-09;

2021-05-31

WAN Yan-ling (1979—), Female, Doctor, Associate professor, Research focus: micro-nano manufacturing, functional surface.

弯艳玲, 严灿东, 王博, 等. 微结构几何参数对铝合金表面结冰性能的影响[J]. 表面技术, 2022, 51(1): 272-279.

TG146.2+1

A

1001-3660(2022)01-0272-08

10.16490/j.cnki.issn.1001-3660.2022.01.029

2021-04-09;

2021-05-31

国家自然科学基金联合基金项目(U19A20103);吉林省科技发展计划项目(20190101005JH,20180101324)

Fund:National Natural Science Foundation of China Joint Fund Project (U19A20103); Jilin Province Science and Technology Development Plan Project (20190101005JH, 20180101324)

弯艳玲(1979—),女,博士,副教授,主要研究方向为微纳制造、功能表面。

WAN Yan-ling, YAN Can-dong, WANG Bo, et al. The Influence of Microstructure Geometric Parameters on the Icing Properties of Aluminum Alloy Surface[J]. Surface Technology, 2022, 51(1): 272-279.