基于分子动力学研究刚性磨粒划擦铝基材料去除行为

施渊吉,程诚,王捍天,滕冰妍,陈显冰,何延辉,张涛,黎军顽,郭训忠

基于分子动力学研究刚性磨粒划擦铝基材料去除行为

施渊吉1,2,程诚2,王捍天1,滕冰妍1,陈显冰1,何延辉1,张涛1,黎军顽3,郭训忠2

(1.南京工业职业技术大学,南京 210046;2.南京航空航天大学 材料科学与技术学院,南京 210016;3.上海大学 材料科学与工程学院,上海 200072)

目的 实现材料高效去除,避免亚表层严重滑移,以及改善已划擦区表面形貌质量。方法 基于EAM和Morse混合势函数,采用分子动力学法对刚性磨粒划擦Al材料的去除行为展开研究,分析磨粒尺寸、温度、压深、速度对材料去除行为的影响,并提出飞秒激光辅助加热改善材料塑性去除行为的方法。结果 不同划擦因素变化对Al材料去除、表面形貌质量、亚表层滑移等方面影响显著,经飞秒激光辅助处理的表面,在划擦中能有效改善已划擦区的表面形貌质量,降低亚表层滑移程度。增加磨粒尺寸、温度、压深,有利于表面材料去除,更易将磨屑原子向沟槽边缘两侧挤出,造成磨屑堆积程度增加。另外,划擦速度越高,已划擦区的表面形貌质量获得相应改善,并有效减弱了其亚表层滑移程度。相比无激光辅助处理,经过飞秒激光处理的表面,在划擦中不仅有利于提高材料去除率,而且有效降低了磨粒与基底接触区域的应力集中度和亚表层滑移程度,明显改善了已划擦区的表面形貌质量。结论 为了获得较好已划擦区的表面形貌质量,且避免应力集中导致亚表层滑移严重,除了需要考虑飞秒激光辅助加热外,还需权衡加热源区深度尺寸与压深的关系,即宜取辅助热源区深度尺寸上下范围10%作为压深值。

亚表层滑移;分子动力学;材料去除;飞秒激光辅助加工;单晶铝

铝在国民经济各行业中应用广泛,如建筑与结构、电力电子、耐用消费品、包装容器、机械设备、交通运输等行业。铝基材料是制造航空航天飞行器机体、交通运输车辆、高速水面舰艇的基础材料。特别是在现代装备高效、节能、环保发展的趋势下,减重增效已成为所有高端装备的共性特征[1],铝基材料科技与产业赢得空前发展机遇。同时,目前材料加工技术不断向纳米制造领域拓延,新型加工技术与高性能铝基材料的发展相互促进[2-3],开发零部件表面具备无滑移、超平坦、无残余应力等优势的先进加工技术,在精密加工、航空航天、精密仪表等领域中的应用颇受关注[4]。由于传统制造工艺具有一定的局限性,如切削、磨削过程中,刀具易出现磨损,造成加工精度与效率降低,难以满足高精细微孔加工、仿生微纳结构表面可控制造[5-7]、高硬脆材料高效去除[8-10]等特殊加工需求,而飞秒激光加工因热冲击低、峰值密度功率高、可穿透性强、加工效率高等优点,在构筑微/纳尺度超表面中独具特色,被广泛应用于表面物化改性与辅助加工制造领域[6-11]。

无论是传统加工法,还是现代飞秒激光和超声先进技术加工,表面材料去除行为和亚表层滑移改善问题一直备受关注。研究表明,纳米划痕对材料去除、亚表层滑移以及断裂韧性的测评优势显著[12],其不足在于研究对象是离散原子体系,不能用连续介质力学理论分析其试验行为。同时,归因于使用纳米触角探针开展微观分析,对试验环境、试验设备等要求较为严苛。因此,通常难以动态阐明原子尺度材料去除与微观相变行为。鉴于此,迫切需要基于数值计算获取试验过程中局部原子动态信息,而近年来分子动力学(MD)逐渐成为切实可行的研究方法[13-15]。

大量研究[10,16-26]对激光辅助材料去除行为开展了实验与计算分析,部分基于实验研究其加工特点。Chang等[10]认为激光辅助切削Al2O3较传统加工而言,在切削力、工件表面温升和表面形貌质量等方面均具有明显优势。Rozzi等[16]亦研究表明,激光辅助加工的切削力比传统加工降低40%。Chao等[17]指出,当激光束光斑直径(0.7 mm)小于车刀前端半径(0.8 mm)时,可有效消除Al基SiC表面激光辐射产生的热量。Dai等[18]采用分子动力学法对单晶硅材料去除行为开展了研究,结果表明,较大结构宽度、较小结构深度、较高结构因子和矩形磨料对材料去除率有较大影响。Chen等[19]通过激光辅助超精密切割单晶硅实验与MD计算相结合,研究了单晶硅受激光辅助切削的亚表面滑移和相变行为,指出激光辅助切削可制造出具有镜面式光滑表面和低表面滑移的零件。梁迎春等[20]建立了单晶Cu纳米切削的三维分子动力学模型,研究了不同切削厚度下纳米切削过程中工件缺陷结构和应力分布的规律。冯瑞成等[21]采用分子动力学方法研究了单晶γ-TiAl合金纳米切削过程,通过对单晶γ-TiAl合金的建模、计算和分析,讨论了不同切削深度和切削速度对切削过程的影响。Li等[22]基于分子动力学法对切屑、位错运动和工件变形进行了分析,探讨了磨削速度、切削深度、网格尖端半径、晶体取向和加工角度对工件材料变形的影响。Xiao等[23]利用MD计算对单晶铜动态刻划与静态犁削刻划进行比较,结果表明,在动态刻划过程中,几乎没有屑片形成,而在静态刻划过程中,无论是模拟,还是实验,都观察到大量屑片形成。Zhu等[24]用分子动力学法分析了不同刮擦深度、速度、温度下的切屑形成、工件变形与刮擦力,进一步探讨了缺陷对金属玻璃切削性能的影响。Komanduri等[25]利用原子力显微镜分析了单晶铝摩擦中材料去除的影响因素,指出粘着摩擦力和犁沟力协同作用诱使磨屑堆积,形成粘结点增长且扩大,引发表面粗糙度不断增大,削弱了材料原有的力学性能。另有部分相关文献[26-27]研究了单晶材料纳米压痕接触行为。

综上所述,目前关于材料去除行为的研究,主要聚集于实验研究和分子动力学法分析纳米压痕、划痕、磨削、切削等过程,鲜有研究将激光辅助加工方法与分子动力学相结合,从原子尺度对材料去除行为、亚表层滑移和相变转化展开分析。因此,本文运用MD法对比研究有无激光辅助条件下Al材料的去除行为,并分析磨粒尺寸、温度、压深、速度因素对磨屑数、表面形貌质量、应力、位错滑移的影响。

1 分子动力学计算

1.1 模型建立

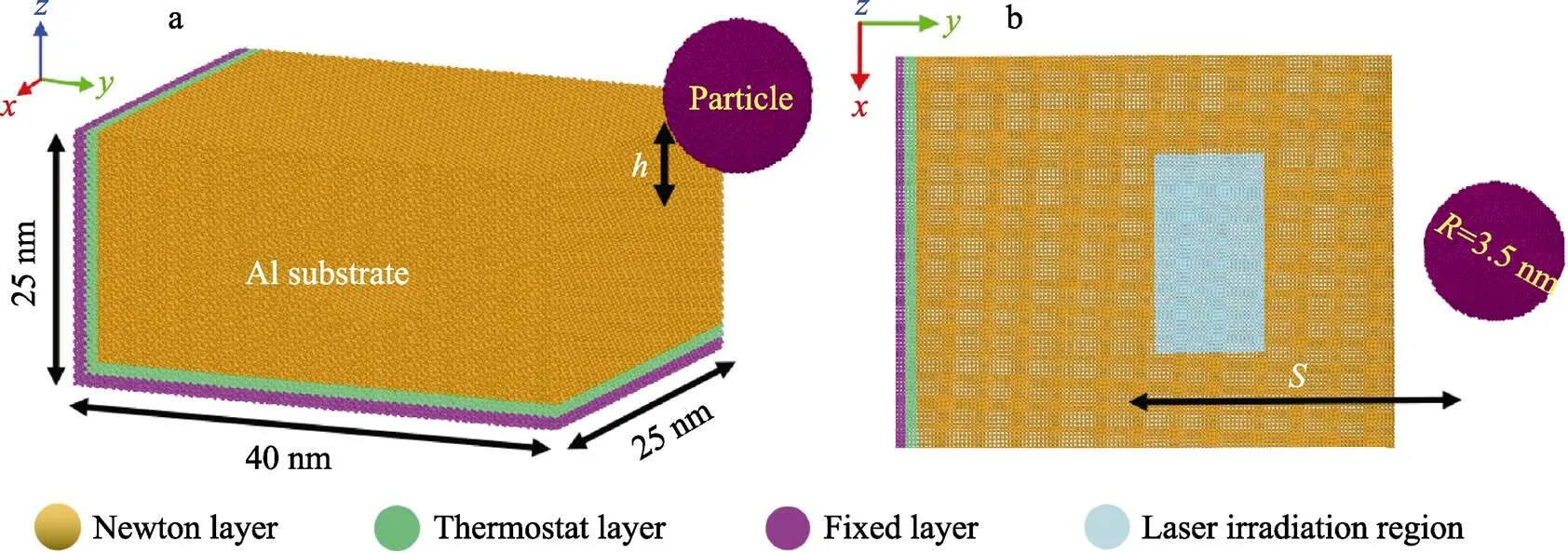

在纳米尺度研究中,由于时间和空间尺度的有限性,本文将磨粒划擦基底的宏观物理过程视为微观刚性尖端物体短暂划擦基底时的情形,该物理过程的三维模型如图1所示。球形金刚石被抽象为接触表面的尖锐硬质体,并限定模拟时的原子位移、速度及作用力不随时间而变化。模拟中Al材料去除行为的相关参数见表1。建模时,Al基底的、、轴晶向分别为[100]、[010]、[001]。另外,图1a基底被分隔为固定层原子、恒温层原子、牛顿层原子。其中,恒温层和牛顿层原子统称为运动层原子。图1a模型中,轴和轴采用非周期性边界,轴用周期性边界,并对Al基底最底部和左侧边界原子层固定,防止Al基底在位移迭代更新中发生变化,从而引起计算精度下降。划擦基底前,先采用共轭梯度算法优化该物理模型,然后采用随机种子数产生不同温度(10、298、500 K)下的初始速度,并且运用朗之万控温法,使得运动层原子温度为研究所需温度。基于NVE系综对运动层原子位移迭代更新,模拟时间步长为1 fs[27-29]。由于飞秒激光作用下,在表面会形成高热量区,因此对图1b浅色区注入能量以模拟激光辅助加热区,每0.1 ps注入能量2 eV,该热源区尺寸(L×L×L)为10 nm×5 nm×1.5 nm。模拟时,所有模型经过1.2 ns充分弛豫达到稳定构型。随后,刚性磨粒以恒定速度沿着轴[0 –10]方向划擦Al基底,对比分析是否经过飞秒激光辅助加热的材料去除行为差异。模拟中划擦速度的选取以高速切削去除材料行为的相关研究文献[22]为依据。

图1 (a)高速划擦三维物理模型和(b)飞秒激光辅助划擦俯视图

表1 分子模拟相关参数设置

Tab.1 Relationship parameter for molecular simulation

1.2 势函数依据

分子动力学模拟是否能得到可靠的结果与选取的势函数直接相关,选取嵌入原子势(EAM)描述金属Al的塑性变形特征[30]。另外,相关文献研究[27-29]也表明,EAM势函数能有效描述金属Al内部的相互作用力及塑性变形特征,其表达式见式(1)。

刚性磨粒与Al基底相互作用描述基于Morse势函数[31],依据文献[29],选取1=0.28 eV,=0.278 nm–1,0=0.220 nm,该势函数表达式见式(2)。

式(1)中,tot为总能量,右式中第一项为原子与对势,第二项为嵌入势;式(2)中,1为结合能系数,为势能曲线梯度系数,0为原子间作用力为零的间距。

1.3 表征物理量描述

用CNA方法[27]对Al亚表层位错结构类型进行

识别,表征Al基底内部的滑移特征。FCC面心立方结构用绿色原子表示,HCP六方密排结构用红色原子显示,BCC体心立方结构用蓝色原子展示,灰色原子表示非晶态。当应力超过一个临界值后,材料会发生变形,而结构变形与失效破坏受接触区应力直接诱导,有必要计算von Mises stress表征局部接触区的应力集中度[27],其表达式见式(3)。用式(4)的剪切应变公式描述已划擦区表面形貌质量与变形程度[32]。

式(3)中的σ、σ、σ、τ、τ、τ分别表示应力张量分量,式(4)中的η、η、η、η、η、η分别表示剪切应变分量。

2 结果与分析

2.1 划擦因素对磨屑数的影响

压深、速度、温度变化对铝材料划擦中去除行为的影响如图2所示。为突出材料去除行为的量化分析,表2定量给出了磨粒尺寸=7 nm时,改变不同划擦因素(深度、温度、划擦速度)单一变化,比较这些因素对磨屑数产生的贡献,并额外考虑了磨粒尺寸变化对磨屑数的影响。磨屑数的统计是基于磨屑原子的数目求和,而磨屑原子的统计方法是根据基底原子位移超过铝晶格常数0.2 nm时被视为磨屑原子,堆积于接触边缘侧面(见图1),相关文献[33]也表明了此方法描述的可行性。观察图1发现,在磨粒开始划擦基底时,最前部铝表面无明显磨屑原子被去除。主要原因是,开始接触时,磨粒与基底间接触属于弹性变形,应变能被存储在晶格中,尚未破坏金属内部键能结合而被磨粒挤压出表面,形成磨屑,堆积于边缘两侧。观察图2可知,材料去除形成磨屑的分布规律呈现以下特点:(1)磨屑原子主要堆积于紧密接触边缘侧面和磨粒正前方;(2)磨粒尺寸、温度、压深、速度对铝材料去除有显著影响。随着磨粒尺寸、压深、温度的增加,铝材料被去除形成的磨屑数越来越多,其中磨粒尺寸和压深增加都会使得磨屑数增多。主要原因是,磨粒与基底间的接触面积增加,在高速划擦铝表面时,划擦速度越大,磨屑数额逐渐呈下降趋势(见表2),表明高速划擦铝表面有利于材料加工性能的提升。

图2 不同划擦因素下划擦铝材料去除行为的磨屑数在划擦距离S=18 nm时的快照

表2 划擦因素对铝在划擦距离=18 nm时的磨屑原子数统计

Tab.2 Atomic count of wear debris for Al substrate at scratching distance of S=18 nm

2.2 划擦因素对表面形貌和亚表层滑移的影响

为详细了解不同因素(温度、深度、划擦速度)对已划擦区表面形貌质量的影响,根据式(4)给出了铝在划擦距离=18 nm时的表面形貌,如图3所示。二维表面形貌图是根据划擦最开始的原子位置(该初始位置代表完整的晶体状态),用划擦末尾(=18 nm)时刻的新原子位置相对初始参考位置应变做的统计。文献[32]也表明,该应变公式可有效描述已划擦变形程度与表面形貌分布。从图3a—c可知,随着压深的增加,被划擦区表面形貌的色调更深,表明已划擦区域表面形貌质量变粗糙。主要原因是,随着压深的增加,磨粒与Al的接触面积和划擦力也会随之增加,导致被划擦表面形貌质量变粗糙;而当被挤压出的磨屑原子高度超过磨粒高度时,由于磨屑原子覆盖了磨粒前进表面,以致磨屑原子与磨粒紧密接触面积几乎不变,使得此阶段后的划擦力趋于波动增大趋势。另外,由于划擦阶段磨粒与基底局部的接触面积增加,会诱导接触区原子受迫挤压成磨屑而遗落在已划擦表面,使得已划擦区表面形貌质量降低(见图3a中的=2.1 nm),不利于表面形貌质量的改善。从图3b可知,随着温度的升高,基底材料吸热,会软化材料,破坏金属内部键结合,以致温度越高,被划擦区域的表面形貌质量反而越低,不利于加工出表面形貌质量较高表面。然而,观察图3c可知,高速划擦(= 300 m/s)可有效改善Al表面加工质量,即=300 m/s较=100 m/s,能有效降低被划擦区域的表面变形程度。

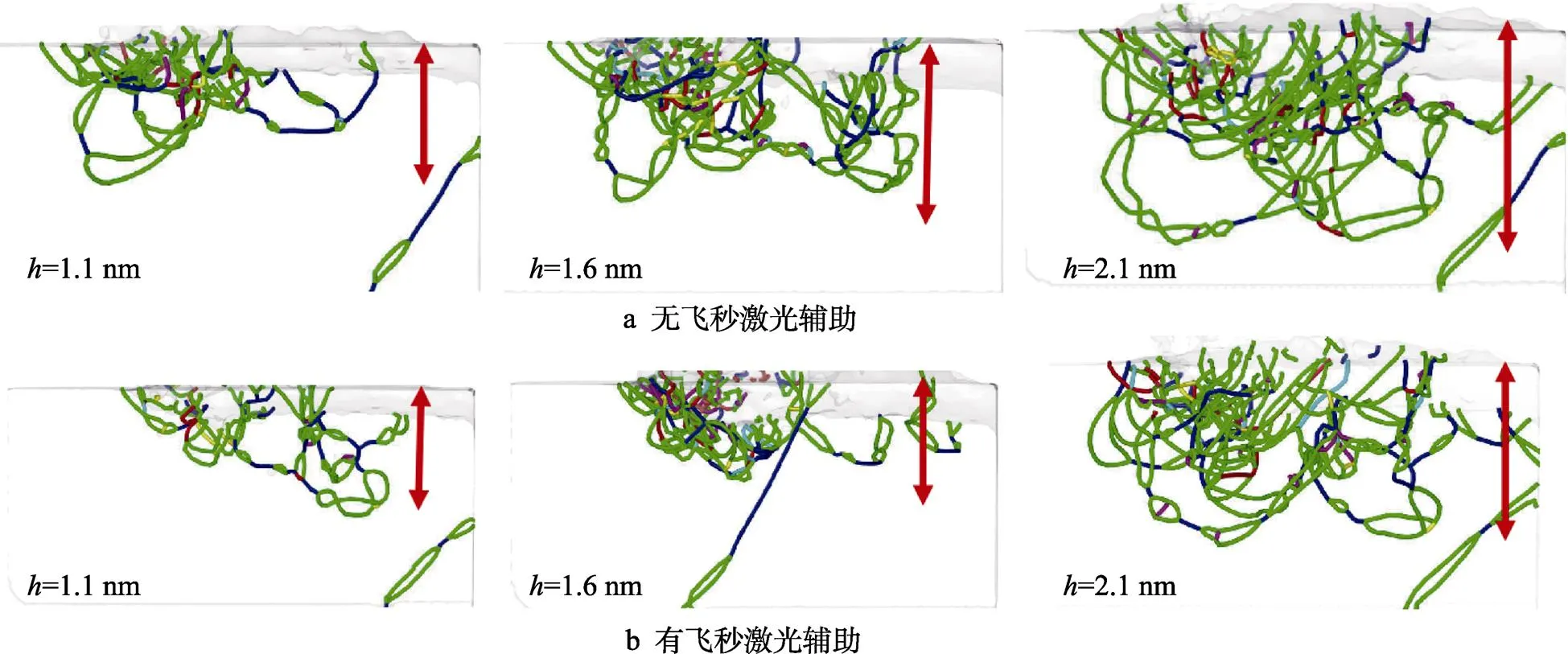

为进一步探讨压深、速度、温度对Al基底内表面的变形影响,给出了铝亚表层滑移轨迹(如图4所示)。从图4a、b观察到,压深和温度的增加,亚表层滑移程度加剧(图4红色箭头越长,滑移程度越大)。对比发现,=300 m/s较=100 m/s时,基底滑移程度小了很多(见图4红色箭头)。此外,不管划擦因素如何改变,磨粒划擦Al时,Al内表面都会产生不同程度的滑移,该滑移主要以Shockley不全位错为主。结合图3和图4可知,不同因素对Al基底内部滑移程度和被划擦区表面形貌质量的影响互相对应,说明不同因素的改变对划擦后的基底表面形貌和基底内亚表层滑移程度的影响保持同步协调性。

图4 滑动距离S=18 nm时不同划擦因素对铝亚表层滑移的影响

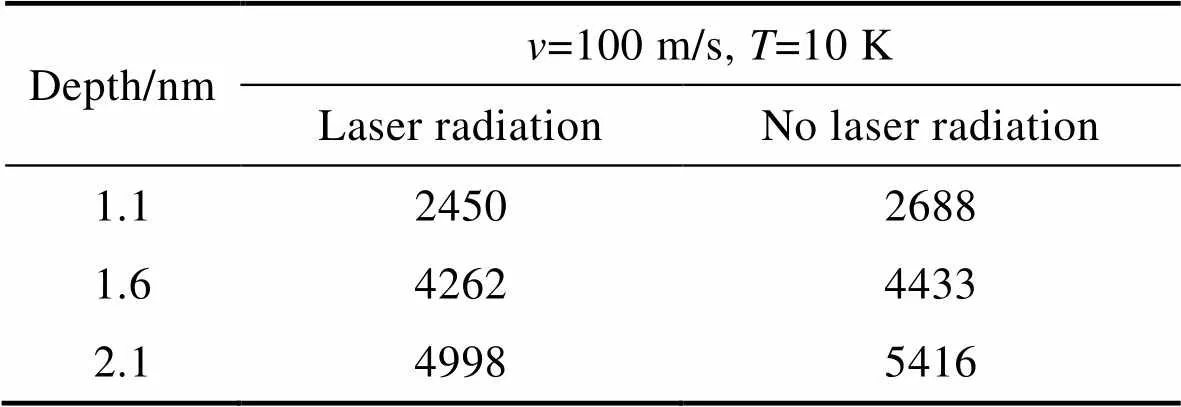

2.3 激光辅助材料去除与亚表层滑移分析

针对上述划擦单晶铝亚表层滑移出现严重情形,为更好改善被划擦时表面形貌质量,采用飞秒激光辅助加工原理法,对Al表面实施激光辅助加热源区(见图1b),来研究有无经过飞秒激光辅助处理的Al材料去除行为的差异。对比图5a、b可知,在磨粒划擦Al时,有无飞秒激光辅助处理的表面形貌图显示出明显差别,尤其在磨粒划擦Al时的接触前部位(如图5箭头指示),即相同压深下,经过实施飞秒激光辅助加热源区,可有效改善已划擦区域的表面形貌质量,表明飞秒激光处理有助于降低已划擦区域的表面形貌质量。该结论与文献[10]报道的激光辅助切削Al2O3基底可有效改善已加工表面形貌的定性结论一致,表明本模拟相关条件与参数设置、势函数选择是可靠的。另外,从图5还可以看出,随着压深的增大,已划擦区域的表面形貌质量变粗糙。图6给出了图5有无经过激光辅助处理的对应基底内滑移情况。通过对比图6a、b,再次证明相比无飞秒激光处理的表面,有飞秒激光辅助的表面亚表层滑移程度和扩散区都出现相应减小(见图6红色箭头)。表3定量表达了两种划擦方式对磨屑原子数的影响,表明经过飞秒激光处理的表面,比无飞秒激光处理,材料去除率提高。综上所述,飞秒激光辅助划擦不仅有利于材料去除,而且还能提高已划擦区表面形貌质量和避免亚表层发生严重的塑性滑移,获得与文献[19]中对半导体硅材料采用激光辅助加工可以获得较高的表面光洁度与较低的次表面损伤的结论一致。

划擦距离=18 nm时,接触区域的应力分布如图7所示。从图7可知,同等压深下,有激光辅助的表面受划擦时导致的应力集中度比无飞秒激光处理时要小(见图7黑色箭头所示)。此依据可以很好地解释经飞秒激光处理表面,其划擦表面质量和材料去除行为的差异性得到了有效改善,同时也能更好地解释被划擦表面亚表层出现滑移程度不一致的原因,即接触部位应力集中强弱度可有效诱导接触区域发生程度不一的滑移。另外,采用CNA法[27]识别已划擦区亚表层位错原子结构,并对比了有无飞秒激光辅助光源区对亚表层结构转化的影响。观察图8可知,磨粒划擦基底时,会使得紧密接触区域的应力相对集中,进而诱导基底亚表层出现以面心FCC结构向六方密排HCP结构转变为主的现象,且表层有一定的非晶态形成。同等条件下,压深无论增大还是减小,经过飞秒激光处理的表面,其亚表层六方密排HCP结构比无飞秒激光处理的表面明显减少,与图7中的应力集中存在对应关系,再次表明飞秒激光光源区辅助划擦有利于缓解亚表层滑移加剧与HCP结构转化的发生。

图5 有无飞秒激光辅助划擦Al表面形貌对比

图6 有无飞秒激光辅助划擦对Al亚表层滑移程度的影响

图7 有无飞秒激光辅助下被划擦的Al亚表层滑移应力比较

图8 有无飞秒激光辅助下被划擦的Al亚表层缺陷原子结构转变

2.4 激光辅助划擦Al基底定量分析

图9定量展示出了压深、温度、划擦速度对划擦力、磨屑数及亚表层滑移程度的影响。图9a给出了飞秒激光辅助加工下亚表层滑移塑性的形变程度,可知不同飞秒激光辅助热源区深度对Al亚表层滑移的影响较为明显。由图9b可知,整个划擦过程中,随划擦距离的增大,划擦力开始先线性增加,随后呈类抛物线增加,达到一定程度后,开始过渡为稳定划擦阶段,划擦力随压深的增加而增大,并以波动式维持增大趋势,波动幅度受基底内亚表层位错的形核与运动的影响。另外,图9d也表明,有无飞秒激光辅助与划擦速度对Al表面的划擦力几乎没影响,但对材料去除形成的磨屑数产生明显影响。经过激光处理的表面,去除率比无处理表面提高10%(见表3)。观察图9c可知,划擦力受温度和划擦速度的影响较大,两者对划擦力的影响呈现出相反趋势。温度越高,划擦力越小,越不利于提高已划擦表面质量形貌;划擦速度越大,划擦力则越大,导致材料去除更容易发生,越有利于改善已划擦区域表面形貌质量。飞秒激光辅助划擦Al表面对其亚表层的滑移程度较无飞秒激光处理表面时偏小,其中当压深(=1.6 nm)与热源区深度(=1.5 nm)之比大于1.06时,激光辅助划擦与高速划擦间的位错线总长差异最显著,最有利于避免亚表层滑移。当压深(=2.1 nm)与热源区深度(= 1.5 nm)之比大于1.40时,其亚表层滑移程度相比于大于1.06时的大幅降低。当压深(=1.1 nm)与热源区深度(=1.5 nm)之比小于1.39时,经过热源区辅助的亚表层滑移相对于无辅助时,降低效果最不明显。为此,猜测主要原因是飞秒激光辅助热源区的热源深度对该差异性有着重要影响。对此,在同等条件下,通过改变飞秒激光辅助热源区的热源深度(= 2.5 nm)来对比亚表层滑移情况。结合图9a可知,Al亚表层出现滑移塑性形变的程度也随热源区深度的增加变得更剧烈。此外,对同等条件下有无飞秒激光辅助下Al亚表层的滑移程度进行了对比。从图9e可知,当飞秒激光热源区深度与压深之比大于1.50时,其飞秒激光辅助加工对避免亚表层滑移程度减弱的作用大大降低,再次验证了图9c的规律,即亚表层滑移程度降低显著与否,同磨粒压深与飞秒激光辅助加热区深度有着重要联系。结果表明,要想提高划擦表面加工质量和避免亚表层滑移破坏,除了考虑对划擦Al材料进行激光辅助加工外,还要恰当选择压深值,压深与热源区深度之比不大于1.10时为优。

图9 划擦因素和飞秒激光辅助划擦对Al磨屑数、划擦力及滑移的影响

表3 在划擦距离=18 nm下有无激光辅助热源区时的磨屑原子数统计

Tab.3 Atomic count of wear debris for Al substrate with no laser radiation and with laser radiation at the scratching distance (S=18 nm)

3 结论

本文研究了划擦因素(磨粒尺寸、温度、压深、速度)对划擦Al材料的去除行为和亚表层滑移程度的影响,并提出采用飞秒激光辅助加热改善亚表层滑移程度,提高已划擦区表面形貌质量,得出如下结论:

1)磨粒尺寸、温度、压深的增加,有利于表面材料的去除,使得被磨削的原子堆积于接触边缘两侧,但表面形貌质量降低,亚表层滑移程度加剧;划擦速度越高,已划擦区的表面形貌质量得到有效改善,并减弱了亚表层滑移程度。

2)磨粒划擦Al基底的紧密接触区域,其应力集中度相对其余区域更高,会诱导基底亚表层出现以面心FCC结构向六方密排HCP结构转变为主的现象,且划擦区表层有一定的非晶态形成。

3)仿真计算表明,Al表面经飞秒激光辅助处理,使得材料去除率增加10%,同时改善已划擦区表面形貌质量,降低亚表层塑性滑移以及FCC向HCP结构的转化程度。

4)为了获得较好的划擦表面形貌质量,避免应力集中导致的亚表层滑移严重,除了需要考虑飞秒激光辅助加热源区外,还需权衡加热源区深度尺寸与压深之间的关系,压深与热源区深度之比不大于1.10时为宜。

[1] 邓运来, 张新明. 铝及铝合金材料进展[J]. 中国有色金属学报, 2019, 29(9): 2115-2141.

DENG Yun-lai, ZHANG Xin-ming. Development of Aluminium and Aluminium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2115-2141.

[2] 杨奇彪, 邓波, 汪于涛, 等. 飞秒激光诱导铝基的超疏水表面[J]. 激光与光电子学进展, 2017, 54(10): 101408.

YANG Qi-biao, DENG Bo, WANG Yu-tao, et al. Superhydrophobic Surface of Aluminium Base Induced by Femtosecond Laser[J]. Laser & Optoelectronics Progress, 2017, 54(10): 101408.

[3] 牛金涛. 铝锂合金2A97铣削加工表面完整性及耐腐蚀性能研究[D]. 济南: 山东大学, 2020.

NIU Jin-tao. Surface Integrity and Corrosion Behavior of Milled Al-Li Alloy 2A97[D]. Jinan: Shandong University, 2020.

[4] 李刚, 熊梓连, 曾永浩, 等. 激光增材制造WC增强铁基复合材料组织结构及性能研究[J]. 表面技术, 2020, 49(4): 271-277.

LI Gang, XIONG Zi-lian, ZENG Yong-hao, et al. Microstructure and Properties of WC Reinforced Iron Matrix Composites Manufactured by Laser Additive[J]. Surface Technology, 2020, 49(4): 271-277.

[5] CHEN Chao, SHI Lu-an, HUANG Zhou-chen, et al. Microhole-Arrayed PDMS with Controllable Wettability Gradient by One-Step Femtosecond Laser Drilling for Ultrafast Underwater Bubble Unidirectional Self-Transport[J]. Advanced Materials Interfaces, 2019, 6(12): 1900297.

[6] LI Min-jing, YANG Qing, CHEN Feng, et al. Integration of Great Water Repellence and Imaging Performance on a Superhydrophobic PDMS Microlens Array by Femtosecond Laser Microfabrication[J]. Advanced Engineering Materials, 2019, 21(3): 1800994.

[7] FANG Yao, YONG Jia-le, CHEN Feng, et al. Anisotropic Superhydrophobicity: Bioinspired Fabrication of Bi/Tridirectionally Anisotropic Sliding Superhydrophobic PDMS Surfaces by Femtosecond Laser[J]. Advanced Materials Interfaces, 2018, 5(6): 1870024.

[8] JING Xiao-ning, MAITI S, SUBHASH G. A New Analytical Model for Estimation of Scratch-Induced Damage in Brittle Solids[J]. Journal of the American Ceramic Society, 2007, 90(3): 885-892.

[9] YAN Ji-wang, ASAMI T, HARADA H, et al. Fundamental Investigation of Subsurface Damage in Single Crystalline Silicon Caused by Diamond Machining[J]. Precision Engineering, 2009, 33(4): 378-386.

[10] CHANG C W, KUO Chun-pao. An Investigation of Laser-Assisted Machining of Al2O3Ceramics Planing[J]. International Journal of Machine Tools and Manufacture, 2007, 47(3-4): 452-461.

[11] 李苏, 张占辉, 韩善果, 等. 激光技术在材料加工领域的应用与发展[J]. 精密成形工程, 2020, 12(4): 76-85.

LI Su, ZHANG Zhan-hui, HAN Shan-guo, et al. Application and Development of Laser Technology in the Field of Material Processing[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 76-85.

[12] GUO Bing, ZHANG Jun, WU Ming-tao, et al. Water Assisted Pulsed Laser Machining of Micro-Structured Surface on CVD Diamond Coating Tools[J]. Journal of Manufacturing Processes, 2020, 56: 591-601.

[13] SHI Jun-qin, CHEN Juan, FANG Liang, et al. Atomistic Scale Nanoscratching Behavior of Monocrystalline Cu Influenced by Water Film in CMP Process[J]. Applied Surface Science, 2018, 435: 983-992.

[14] 刘欢, 郭永博, 赵鹏越, 等. 基于分子动力学模拟的金属材料纳米加工机理研究进展[J]. 中国有色金属学报, 2019, 29(8): 1640-1653.

LIU Huan, GUO Yong-bo, ZHAO Peng-yue, et al. Research Progress on Nano-Machining Mechanism of Metallic Materials Based on Molecular Dynamics Simulation[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(8): 1640-1653.

[15] FEICHTINGER D, DERLET P M, VAN SWYGENHOVEN H. Atomistic Simulations of Spherical Indentations in Nanocrystalline Gold[J]. Physical Review B, 2003, 67(2): 024113.

[16] ROZZI J C, BARTON M D. The Laser-Assisted Edge Milling of Ceramic Matrix Composites[C]// ASME 2009 International Manufacturing Science and Engineering Conference. West Lafayette: ASMEDC, 2009.

[17] WEI Chao, GUO Wei, PRATOMO E S, et al. High Speed, High Power Density Laser-Assisted Machining of Al-SiC Metal Matrix Composite with Significant Increase in Productivity and Surface Quality[J]. Journal of Materials Processing Technology, 2020, 285: 116784.

[18] DAI Hou-fu, ZHOU Yu-qi, ZHANG Fa. Atomistic Simulation of Influence of Laser Nano-Structured Diamond Abrasive on the Polishing Behavior of Silicon[J]. Materials Science in Semiconductor Processing, 2020, 105: 104706.

[19] CHEN Xiao, LIU Chang-lin, KE Jin-yang, et al. SubsurfaceDamage and Phase Transformation in Laser-Assisted Nanometric Cutting of Single Crystal Silicon[J]. Materials & Design, 2020, 190: 108524.

[20] 梁迎春, 盆洪民, 白清顺. 单晶Cu材料纳米切削特性的分子动力学模拟[J]. 金属学报, 2009, 45(10): 1205- 1210.

LIANG Ying-chun, PEN Hong-min, BAI Qing-shun. Molecular Dynamics Simulation of Nanometric Cutting Characteristics of Single Crystal Cu[J]. Acta Metallurgica Sinica, 2009, 45(10): 1205-1210.

[21] 冯瑞成, 乔海洋, 朱宗孝, 等. 单晶γ-TiAl合金纳米切削过程的分子动力学模拟[J]. 稀有金属材料与工程, 2019, 48(5): 1559-1566.

FENG Rui-cheng, QIAO Hai-yang, ZHU Zong-xiao, et al. Molecular Dynamics Simulations of Single Crystal Γ-TiAl Alloy in Nanometric Cutting Process[J]. Rare Metal Materials and Engineering, 2019, 48(5): 1559-1566.

[22] LI Jia, FANG Qi-hong, LIU You-wen, et al. A Molecular Dynamics Investigation into the Mechanisms of Subsurface Damage and Material Removal of Monocrystalline Copper Subjected to Nanoscale High Speed Grinding[J]. Applied Surface Science, 2014, 303: 331-343.

[23] XIAO Gao-bo, HE Yang, GENG Yan-quan, et al. Molecular Dynamics and Experimental Study on Comparison between Static and Dynamic Ploughing Lithography of Single Crystal Copper[J]. Applied Surface Science, 2019, 463: 96-104.

[24] ZHU Peng-zhe, FANG Feng-zhou. On the Mechanism of Material Removal in Nanometric Cutting of Metallic Glass[J]. Applied Physics A, 2014, 116(2): 605-610.

[25] KOMANDURI R, VARGHESE S, CHANDRASEKARAN N. On the Mechanism of Material Removal at the Nanoscale by Cutting[J]. Wear, 2010, 269(3-4): 224-228.

[26] GRAVELL J D, RYU I. Latent Hardening/Softening Behavior in Tension and Torsion Combined Loadings of Single Crystal FCC Micropillars[J]. Acta Materialia, 2020, 190: 58-69.

[27] XIANG Heng-gao, LI Hai-tao, FU Tao, et al. Formation of Prismatic Loops in AlN and GaN under Nanoindentation[J]. Acta Materialia, 2017, 138: 131-139.

[28] SHI Jing, VERMA M. Comparing Atomistic Machining of Monocrystalline and Polycrystalline Copper Structures [J]. Materials and Manufacturing Processes, 2011, 26(8): 1004-1010.

[29] ZHU Ying, MA Hui-ting, FAN Hu. Effect of Tool Wear on the Nano-Cutting Process of Single Crystal Aluminum [J]. Machine Tool & Hydraulics, 2018, 46(24): 21-26.

[30] FOILES S M, BASKES M I, DAW M S. Embedded- Atom-Method Functions for the Fcc Metals Cu, Ag, Au, Ni, Pd, Pt, and Their Alloys[J]. Physical Review B, 1986, 33(12): 7983-7991.

[31] MORSE P M. Diatomic Molecules According to the Wave Mechanics. II. Vibrational Levels[J]. Physical Review, 1929, 34(1): 57-64.

[32] SHIMIZU F, OGATA S, LI Ju. Theory of Shear Banding in Metallic Glasses and Molecular Dynamics Calculations [J]. Materials Transactions, 2007, 48(11): 2923-2927.

[33] BAI Li-chun, SRIKANTH N, KORZNIKOVA E A, et al. Wear and Friction between Smooth or Rough Diamond- Like Carbon Films and Diamond Tips[J]. Wear, 2017, 372-373: 12-20.

Analysis of Material Remove Behavior Induced by Rigid Abrasive Particle for Aluminum Substrate on Scratching Based on Atomic Simulation

1,2,2,1,1,1,1,1,3,2

(1. Nanjing Vocational University of Industry Technology, Nanjing 210046, China; 2. College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China; 3. School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

This work aims at Al material removed effectively with some good advantages, such as reduced sub-surface slip and improved surface morphology quality. Thus, molecular dynamics method was applied to investigate the remove behavior of Al material scratched by rigid abrasive particles. Based on EAM and Morse functions, the influence of such crucial factors as abrasive size, temperature, indentation depth, scratching velocity on the remove behavior of Al material was analyzed, thus, the heating source produced by femtosecond laser processing was proposed to improve machined surface quality. It was found that above important factors have obvious influence on remove behavior of Al material, surface morphology quality and sub-surface slip. The scratched surface processed by femtosecond laser will get improved surface morphology quality and reduced sub- surface slip while scratching. At the same time, it shows that it is easier to extrude the wear debris produced to both edges of the groove, resulting in the increase of the wear debris accumulation due to bigger particle size, higher temperature, and larger indentation depth. What is more, the higher scratching velocity is, the scratched surface morphology gets better improvement and the sub-surface slip reduces effectively. Compared with non-laser processing, femtosecond laser processing can not only improve the material removal rate, but also effectively decrease the stress concentration degree and sub-surface slip degree in the contact area between the abrasive particles and the substrate, as well as obviously improve the surface morphology quality of the scratched area. In a word, it is a better strategy to achieve better surface morphology quality and avoid stress concentration through femtosecond laser processing, in connection with the indentation depth, that is, around 10% of the depth size of the assisted heat source area should be taken as the indentation depth.

sub-surface slip; molecular dynamics; material removal; femtosecond laser processing; single crystal aluminum

2020-11-29;

2021-05-03

SHI Yuan-ji (1989—), Male, Doctor, Associate professor, Research focus: material processing engineering and surface treatment technology.

施渊吉, 程诚, 王捍天, 等.基于分子动力学研究刚性磨粒划擦铝基材料去除行为[J]. 表面技术, 2022, 51(1): 229-239.

TH117.1

A

1001-3660(2022)01-0229-11

10.16490/j.cnki.issn.1001-3660.2022.01.024

2020-11-29;

2021-05-03

江苏省高等学校自然科学基金面上项目(19KJB430024);江苏省工业软件工程技术研究开发中心开放基金重点项目(ZK190401);南京工业职业技术大学国家自然科学基金培育项目(YK190109)

Fund:Supported by General Program of the Natural Science Foundation of the Jiangsu Higher Education Institutions of China (19KJB430024), the Science Foundation of the Jiangsu Industrial Software Engineering Research Center (ZK190401), the Natural Science Foundation of Nanjing Vocational University of Industry Technology (YK190109)

施渊吉(1989—),男,博士,副教授,主要研究方向为材料加工与表面技术。

SHI Yuan-ji, CHENG Cheng, WANG Han-tian, et al. Analysis of Material Remove Behavior Induced by Rigid Abrasive Particle for Aluminum Substrate on Scratching Based on Atomic Simulation[J]. Surface Technology, 2022, 51(1): 229-239.