多界面CrN/CrAlN涂层在海水环境中的腐蚀磨损性能研究

李文生,孙绪伟,,王永欣,李金龙,王春婷,隋永枫,蓝吉兵

腐蚀与防护

多界面CrN/CrAlN涂层在海水环境中的腐蚀磨损性能研究

李文生1,孙绪伟1,2,王永欣2,李金龙2,王春婷2,隋永枫3,蓝吉兵3

(1.兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050;2.中国科学院宁波材料与工程研究所 中国科学院海洋新材料与应用技术重点实验室 浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201;3. 杭州汽轮动力集团有限公司,杭州 310022)

通过多界面结构CrN/CrAlN涂层来提高316不锈钢在海水中的耐腐蚀磨损性能。采用多弧离子镀技术在316不锈钢基底表面制备CrAlN单层和CrN/CrAlN多层涂层。利用扫描电子显微镜(SEM)、透射电子显微镜(TEM)和X射线衍射仪(XRD)等设备表征涂层的微观结构和相组成;借助纳米压痕仪及划痕仪分别测试涂层的硬度和结合强度;通过往复式摩擦磨损试验机及电化学工作站,实时记录涂层在人工海水环境下摩擦系数和电化学信号的连续变化,并采用扫描电子显微镜对磨痕形貌进行分析,评价CrAlN单层和CrN/CrAlN多层涂层在人工海水环境中的腐蚀磨损特性。CrN/CrAlN多层涂层结构致密,层间界面清晰,厚度大约在4.12 μm,力学性能优异,其硬度高达37.65 GPa。在海水环境中,摩擦系数随外加电位增加而降低,且当外加电位为0.2 V时,最低摩擦系数在0.29左右。而多层涂层损失量变化规律与之相反,当外加电位为–0.6 V时,其具有最低损失量,大约为0.000 86 mm3。相比CrAlN单层涂层,CrN/CrAlN多层涂层的腐蚀电流密度降低,损失量显著减小。CrN/CrAlN多层涂层具有致密的多界面结构,在海水环境中的耐腐蚀磨损性能更为优异。主要失效机制为磨粒磨损、塑性变形和腐蚀磨损。

多弧离子镀;CrN/CrAlN多层涂层;腐蚀磨损性能;海水环境

随着人类对海洋资源的探索和开发,大量海洋探索装备应运而生,由于这些装备长期服役于海水环境中,会造成泵、桨、阀门等关键零部件的过早失效[1]。研究表明,材料在海水环境下过早失效不是由单一的摩擦或腐蚀引起的,而是由二者复合形成的“协同作用”造成,即腐蚀磨损[2-3]。这种现象严重威胁海洋装备的安全运行,并造成巨大的经济损失。研究表明,PVD法制备的涂层具有良好润滑和保护作用[4-7],常被应用在海洋装备关键部件表面,以提高其耐腐蚀磨损性能,延长材料的耐久性。其中,三元CrAlN涂层因其高硬度、高耐磨性和化学稳定性而备受关注[8]。汪陇亮等[9]采用多弧离子镀在316不锈钢表面沉积CrAlN涂层,并研究了涂层在海水环境下的腐蚀磨损行为,结果表明,CrAlN涂层较316不锈钢表现出更好的耐腐蚀磨损性能。然而,单层涂层的连续生长通常会形成柱状结构,导致涂层中产生大量裂纹、孔洞等缺陷[10],为腐蚀介质提供了腐蚀通道,严重降低了涂层的服役寿命,而多层结构设计能够有效抑制金属氮化物涂层的生长缺陷,从而获得更高的机械性能。M. Okumiya等[11]通过磁控溅射技术制备了(Cr,Al)N单层和CrN/(Cr,Al)N多层涂层,分析其结构和力学性能,发现单层涂层中存在柱状结构,而多层结构会中断柱状晶粒的连续生长,显著减少柱状结构的形成,机械性能得以提升。K. Kaouther等[12]通过磁控溅射技术制备CrN单层和CrN/CrAlN多层涂层,并对比研究其机械性能。结果表明,与CrN单层(硬度4 GPa,弹性模量240 GPa)相比,CrN/CrAlN多层涂层的硬度提高到30 GPa,弹性模量大幅提高到382 GPa,抗弹性/塑性变形能力也得到显著提升。这些研究表明,相比于单层涂层,CrN/CrAlN多层涂层在组织结构和机械性能方面更具优势。目前,有关CrN/CrAlN多层涂层的研究大多集中在上述几个方面,鲜有在海水环境下腐蚀磨损行为的研究报道,对其在服役过程中的材料损失机理更是有待考究。

因此,笔者采用多弧离子镀技术在316不锈钢表面分别沉积CrAlN单层和CrN/CrAlN多层涂层,系统地研究涂层的微观结构、机械性能和腐蚀磨损行为,并通过深入分析揭示涂层在海水环境中的腐蚀磨损机理,为海水环境下机械运动部件表面抗腐蚀磨损防护的应用建立了实验基础和设计依据。

1 实验

1.1 涂层制备

采用Hauzer Flexicoat F850多弧离子镀膜设备分别制备CrAlN单层和CrN/CrAlN多层涂层。选用316不锈钢(30 mm×20 mm×2 mm)和硅片作为基体。将高纯度Cr靶(纯度>99.95%,104.8 mm×12 mm)和CrAl合金靶(Cr为70%,Al为30%,104.8 mm×12 mm)相对放置于腔室壁内侧。将基体表面用砂纸打磨至粗糙度≈20 nm,之后,用丙酮和无水乙醇分别超声清洗20 min,然后用氮气吹干并固定在样品转架台上。将腔体温度升至400 ℃,并确保其真空度低于5.0×10–3Pa,分别用–900、–1100、–1200 V的偏压对基体等离子清洗2 min,去除基体表面的氧化层及杂质,随后分别沉积CrAlN单层和CrN/CrAlN多层涂层。为确保两种涂层厚度相近,总沉积时间均为120 min,其中,CrN/CrAlN多层的沉积周期数为20,每个调制周期内,CrN层和CrAlN层各沉积3 min。具体沉积参数见表1。

表1 涂层的沉积参数

Tab.1 Deposition parameters of the coatings

1.2 涂层表征

采用场发射扫描电子显微镜(FESEM,S4800)和高分辨率透射电子显微镜(TF20,HRTEM)表征涂层的微观结构。采用辉光放电发射光谱法(GDOES,GDA 750HP)分析多层涂层的化学成分及深度分布。通过扫描探针显微镜(SPM,3100 V,Veeco)测量涂层的表面粗糙度。采用X射线衍射分析仪(XRD,D8 Advance,Bruker)表征涂层的相组成。利用纳米压入测试平台(MTS-Nano G200)测量涂层的硬度和弹性模量,最大压入深度约为1000 nm,每组试样测试6次并取平均值。涂层的结合力由划痕试验仪(CSM Revetest)测定,采用半径为0.2 mm的圆锥形金刚石压头,其中,加载范围为0~80 N,划痕长度为3 mm。

1.3 腐蚀磨损性能表征

采用往复式摩擦磨损试验机(Rtec, America)和三电极电化学工作站(Modulab, America)测试涂层的腐蚀磨损性能,其中,以饱和Ag/AgCl电极作为参比电极,铂电极作为对电极,涂层试样作为工作电极,腐蚀介质为按照ASTMD 1141—98标准制备的人工海水。以6 mm的SiC为对磨球,在往复速度为0.2 m/s、滑动频率为2 Hz、恒定负载为5 N、滑动行程为5 mm的条件下进行腐蚀磨损实验。具体实验内容为:首先,分别测试摩擦前、摩擦过程中和摩擦结束后开路电位(OCP)的连续变化;其次,分别测试仅腐蚀状态和摩擦滑动过程的极化曲线,在–1~+1 V范围内,以1 mV/s的扫描速率测量电位,并根据Tafel外推法,对极化曲线进行拟合,获得腐蚀电位和腐蚀电流密度;最后,在不同的恒电位下进行腐蚀磨损性能测试,同时记录电流密度和摩擦系数的连续变化。施加恒电位的总时间为80 min,分别为滑动前10 min、滑动期间60 min和滑动结束后10 min。

采用扫描电子显微镜观察腐蚀磨损后样品的磨痕形貌,并通过激光共聚焦显微镜进行磨痕深度及形貌的表征。为了保证涂层损失量的准确性,每组试验均重复测试3次,取平均值。

2 结果与讨论

2.1 涂层的微观结构

图1为CrAlN单层和CrN/CrAlN多层涂层的XRD图谱。由图可知,两组涂层均呈面心立方结构,CrAlN单层涂层主要由(CrAl)N (111)相和不同晶面((200)、(220)、(311)、(222))结构的CrN相组成,且(200)晶面的衍射峰强度最高,说明CrAlN涂层并未出现单一方向生长的现象,以(200)晶面为择优取向。CrN/CrAlN多层涂层的衍射峰位置虽然与CrAlN单层相近,但由于多层涂层中Al和Cr的相对含量发生变化,沉积过程中,涂层总是沿着总能量(包括表面能和应变能)最低的晶面生长,因此涂层的择优取向转变为(CrAl)N (111)。

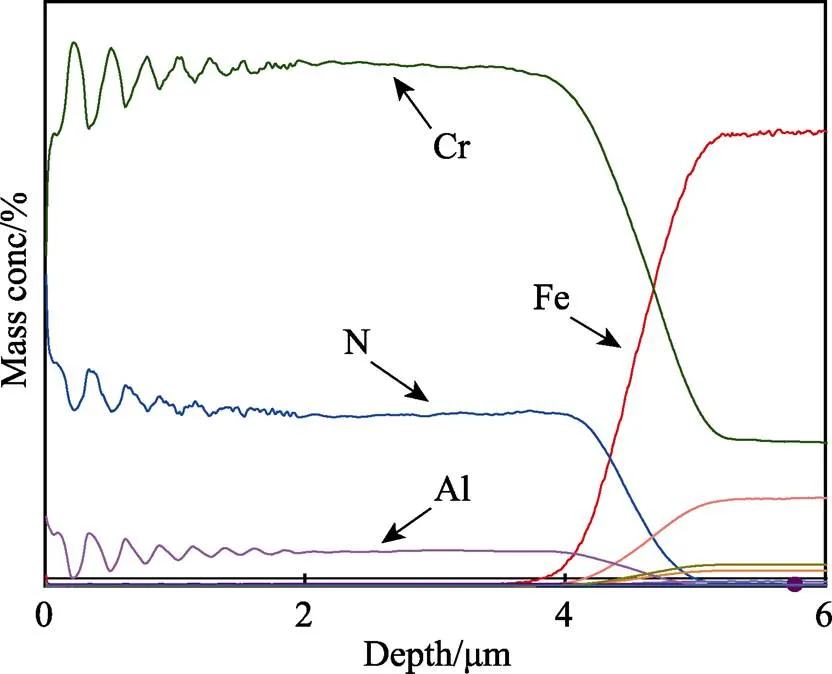

图2为CrN/CrAlN多层涂层的化学成分随深度变化的分布情况。可以看出,在涂层深度为4 μm左右时,Cr、N、Al元素含量开始明显降低,说明涂层的总厚度在4 μm左右,这与涂层横截面的TEM结果(图4c)一致。此外,从图中可以看出,Cr、N、Al元素的调制波相对稳定并表现出周期性波动,从而辅助证实了多层结构的存在。

图1 涂层的XRD图

图2 CrN/CrAlN多层涂层的GDOES元素分布图

2.2 涂层的微观形貌

图3a和3b分别为CrAlN单层和CrN/CrAlN多层涂层的表面SEM形貌。可以看出,两组涂层表面均分布着一些形状不规则的微粒和针孔。这种现象是由于真空电弧阴极在沉积过程中产生的液滴飞溅在基体表面,且部分颗粒相互撞击,造成脱落所致[13]。表面的微粒及针孔会使涂层具有较高的表面粗糙度。为了更为直观地展现出涂层表面形貌,通过扫描探针显微镜(SPM)测试,结果如图3c和3d所示。两组涂层的表面三维形貌状态较为接近,均存在微凸体和凹坑,分别对应扫描电镜下的微粒和针孔,其平均粗糙度值()分别为34.4 nm和36.5 nm,说明涂层结构对表面粗糙度的影响不大,更多地取决于多弧离子镀工艺的影响。

图3 涂层的表面形貌

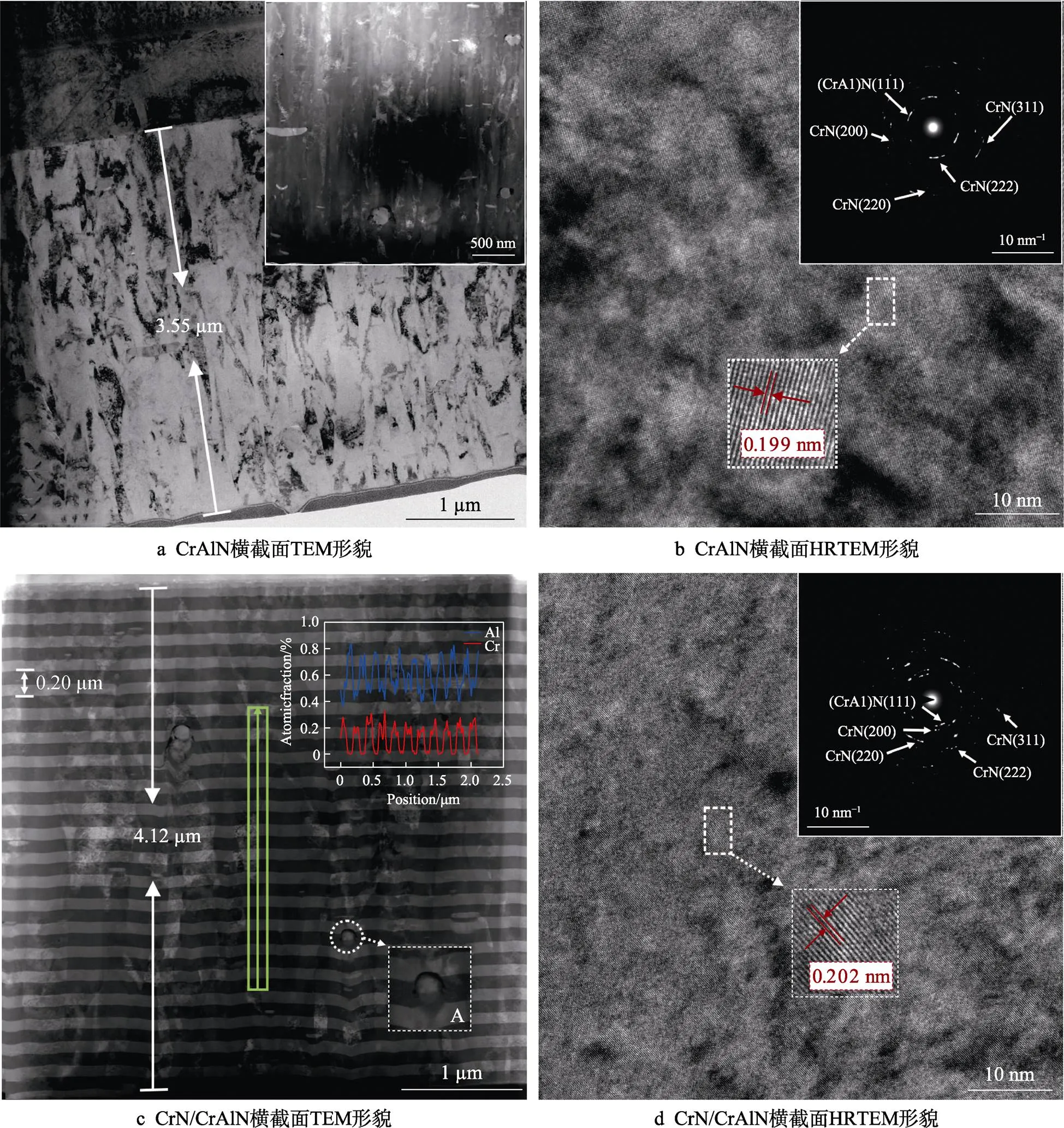

图4为CrAlN单层和CrN/CrAlN多层涂层截面的TEM形貌。从图4a和4c可以看出,CrAlN单层涂层的厚度在3.55 μm左右,涂层内部存在明显的缺陷;而CrN/CrAlN多层涂层的厚度大约为4.12 μm,且结构致密,结晶程度良好,未发现明显的柱状结构,仅存在少量的孔洞及其他缺陷。根据多层涂层的厚度和层数计算得到,调制周期为=200 nm,CrN和CrAlN层厚度比约为1∶1。从多层涂层的截面形貌可以看出,在生长方向上交替的CrN和CrAlN层分别显示为亮层和暗层,且层间结合良好,多层界面清晰。多界面的产生有效阻碍缺陷及裂纹的萌生及其扩展(图4c中A区域所示),减少涂层内部孔洞,尤其是通孔的产生,使多层涂层结构更为致密,有助于提升涂层的耐腐蚀性能。经EDS分析,发现Cr和Al元素含量呈现周期性变化,这与GDOES的结论(图2)相符。图4b和4d分别为CrAlN单层和CrN/CrAlN多层涂层高分辨率TEM形貌。为了确定涂层结构的相组成,对选择区域的电子衍射图像进行分析,如图4b和4 d右上角插图所示。可以看出,有5个衍射环存在,分别对应(CrAl)N (111)、CrN (200)、CrN (220)、CrN (311)和CrN (222)晶面,这与XRD得出的结论一致。

2.3 机械性能

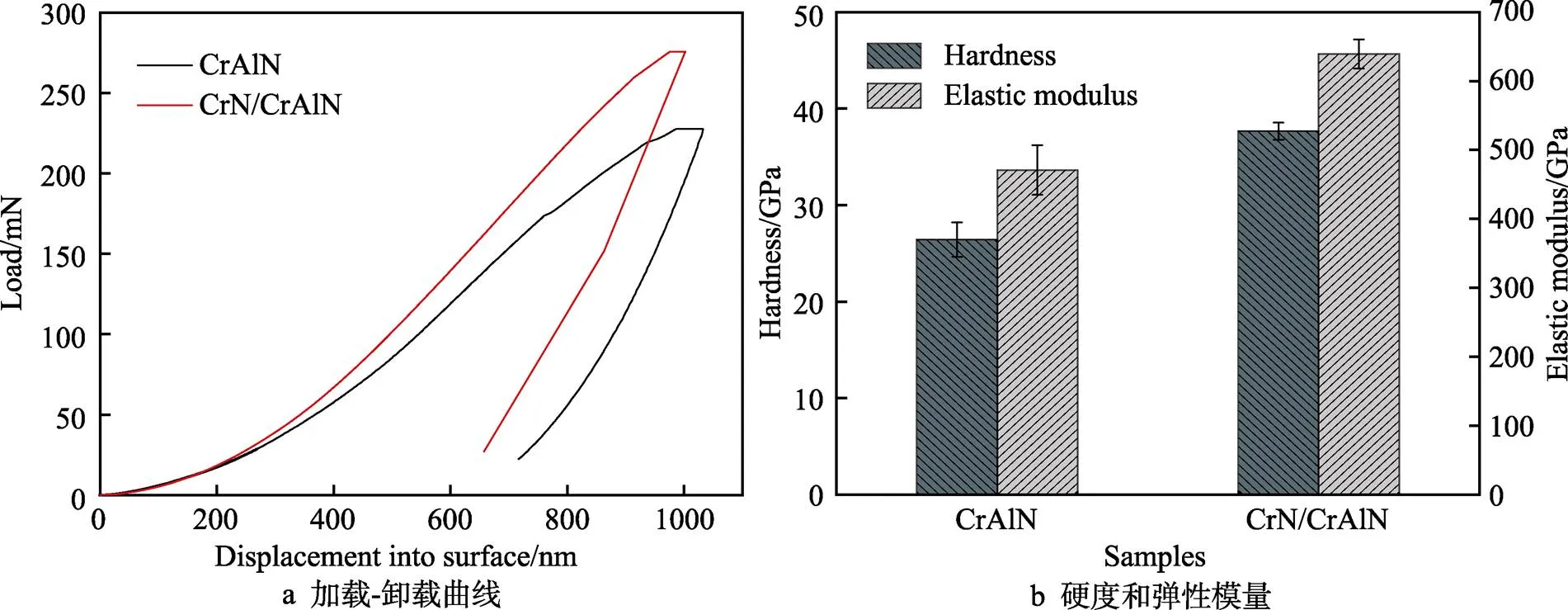

图5为CrAlN单层和CrN/CrAlN多层涂层的纳米压痕硬度、弹性模量和加载-卸载曲线。由图5a可以看出,当两组涂层达到最大深度1000 nm时,CrN/CrAlN多层涂层的最大载荷为280 mN左右,远高于CrAlN涂层的最大载荷(230 mN左右),这说明CrN/CrAlN多层涂层的硬度高于CrAlN单层涂层,且在压入过程中,CrN/CrAlN多层涂层表现出较高的弹性恢复能力。图5b是两组涂层的硬度和弹性模量,可以发现,CrAlN单层的硬度和弹性模量分别为26.43 GPa和470.99 GPa,CrN/CrAlN多层涂层的硬度和弹性模量分别为37.65 GPa和639.15 GPa。多层涂层拥有较高的硬度和弹性模量,主要原因是CrN层和CrAlN层彼此交替形成周期性的多界面结构,抑制了层间柱状晶粒的生长,使涂层结构更为致密,并阻碍位错滑移。研究发现,硬度并不能直接用作评价涂层承载力和耐磨性的关键因素[14-15],涂层对弹性和塑性变形的抵抗能力由其硬度和弹性模量共同控制[16],为了更好地评价涂层的机械性能,人们引入和32比值,其值更适合作为预测材料耐磨性的参数[17],其值越大,表明涂层抵抗裂纹萌生及扩展的能力越强[18]。CrAlN单层的和32值分别为0.0561和0.0832,CrN/CrAlN多层涂层的和32值分别为0.0589和0.1307,如表2所示。结果表明,CrN/CrAlN多层涂层表现出优异耐磨性的潜力。

图4 涂层的TEM、HRTEM及电子衍射图

图5 涂层的加载-卸载曲线、纳米压痕硬度和弹性模量

表2 涂层的/和3/2比值

Tab.2 H/E and H3/E2ratio for the coatings

图6为CrAlN单层和CrN/CrAlN多层涂层的结合强度。观察涂层在加载过程中划痕光学显微形貌的变化,结合声学信号分析,定义初始裂纹形成位置相对应的临界载荷为涂层的粘合强度(c1)。可以看出,当施加载荷为10.14 N时,CrAlN单层涂层开始出现裂纹,对应声信号曲线突然升高,而CrN/CrAlN多层涂层在18.04 N时出现裂纹。随着施加的法向载荷增加至80 N,两组涂层均发生塑性变形,逐渐从基体上部分剥离,与CrAlN单层涂层相比,CrN/CrAlN多层涂层显示出较为轻微的剥离现象。多层结构的设计在一定程度上抑制了裂纹的萌生及扩展,从而有效减少其剥落的产生,多层结构涂层具有更高的结合力。

图6 涂层的划痕图像和声信号

2.4 腐蚀磨损性能

2.4.1 摩擦对腐蚀行为的影响

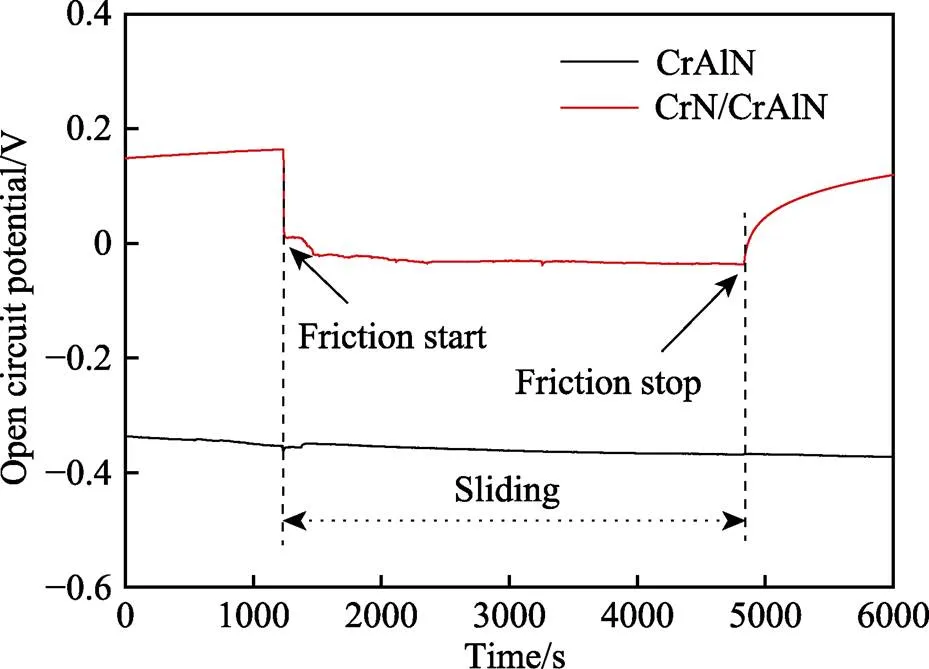

图7为人工海水中CrAlN单层和CrN/CrAlN多层涂层摩擦前、摩擦过程中和摩擦后的开路电位(OCP)连续变化情况。从图7可知,CrN/CrAlN多层涂层的开路电位在时间上可以分为三个不同的阶段。第一阶段,在摩擦开动之前,OCP保持相对稳定,这是由于涂层表面与氧气自发反应,形成致密Al2O3和Cr2O3钝化 膜[19-20]。第二阶段,摩擦开动时,OCP瞬间降低到负值,主要原因是具有优异耐腐蚀性的表面钝化层遭到破坏(开裂,部分去除),从而导致更多的新鲜表面暴露在人工海水中,且钝化表面与新鲜表面之间会形成原电池,加速腐蚀[20]。随着摩擦的进一步进行,OCP保持相对稳定。此现象与摩擦期间机械去钝化速率和化学再钝化速率之间达到动态平衡有关,且涂层中的孔洞及裂纹被磨屑等物质填充,阻挡了海水与基体之间的直接接触,使开路电位保持相对稳定。第三阶段,摩擦结束后,涂层表面重新生成致密的钝化膜[21],OCP随之逐渐增加。与CrN/CrAlN多层涂层相比,CrAlN单层涂层的三个阶段并不显著,摩擦开始后,OCP呈现小幅下降趋势且始终处于负值,而CrN/CrAlN多层涂层仅在摩擦过程由正电位降低至负电位,且其所有阶段的开路电位均高于CrAlN单层,说明在人工海水环境下,CrN/CrAlN多层涂层具有更为优异的耐腐蚀性能。这归因于多层涂层的多界面结构限制了涂层内部缺陷和裂纹的萌生及扩展,有助于减少涂层中孔洞的数目,从而使腐蚀介质渗入的通道减少,在一定程度上阻挡海水渗入到涂层内部,起到阻塞效应。

图7 涂层在人工海水中随时间变化的开路电位

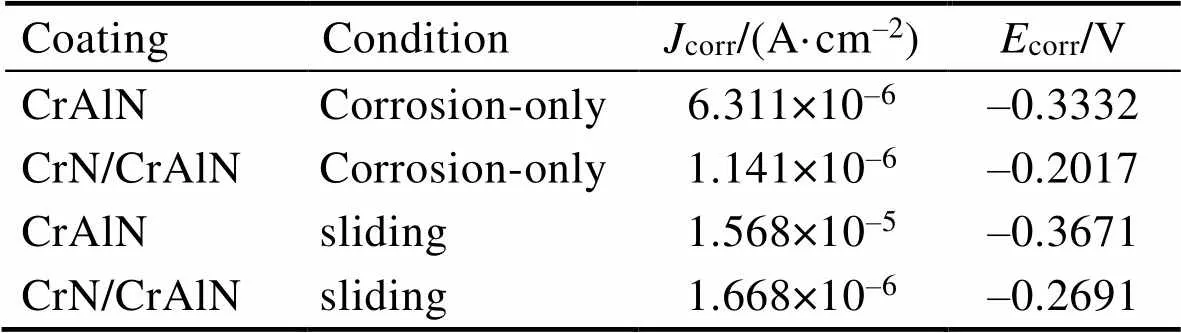

图8为CrAlN单层和CrN/CrAlN多层涂层在人工海水下仅腐蚀状态和摩擦状态的极化曲线。可以看出,摩擦副与涂层未接触时,阳极区域的腐蚀电流密度保持平稳;当摩擦副与涂层滑动接触后,阳极区域的腐蚀电流密度发生明显的震荡。这是由于摩擦过程中涂层表面钝化膜局部破损及再钝化所致。表3为使用Tafel外推法从图8中得到的两组涂层腐蚀电位(corr)和腐蚀电流密度(corr)。与仅腐蚀状态相比,摩擦过程中两组涂层的腐蚀电流密度增加,腐蚀电位明显降低,与OCP的演变规律保持一致。这表明摩擦加剧了腐蚀的进行,导致涂层耐腐蚀性降低。主要原因是摩擦过程会破坏钝化膜,使具有高电化学活性的新鲜表面更多地暴露在人工海水中,易被海水介质腐蚀。无论仅腐蚀还是摩擦状态下,CrN/CrAlN多层涂层的腐蚀电流密度均小于CrAlN单层,而其腐蚀电位均高于CrAlN单层,亦可说明CrN/CrAlN多层涂层的耐腐蚀性能更佳。

图8 涂层的电位动力学极化曲线

表3 涂层的电化学参数

Tab.3 Electrochemical parameters of the coatings

2.4.2 外加电位对摩擦行为的影响

为了进一步研究CrAlN单层和CrN/CrAlN多层涂层在人工海水中的腐蚀磨损行为,对涂层样品分别施加–0.6、–0.3、0.2 V电位,测试其在不同恒定电位下的腐蚀电流密度和摩擦系数。如图9所示,当外加电位为–0.6 V和–0.3 V时,由于该电位低于涂层的腐蚀电位,平均电流密度为负,说明此电位对涂层起到保护作用,涂层并未发生明显腐蚀,且电位越大,腐蚀电流密度越大;当外加电位为0.2 V时,平均腐蚀电流密度为正,说明涂层发生腐蚀。当时间为600 s时,电流密度瞬时增大,随即降低,之后保持相对平稳。这是由于摩擦副与涂层表面滑动接触时,涂层表面钝化膜完整性遭到破坏,新表面具有更高的电化学活性,从而导致电流密度增加。通过图9c和9d可以看出,摩擦初期,两组涂层的摩擦系数均随时间不断增大,主要原因是涂层表面存在大颗粒及其他微凸体,导致表面剪切力增加。而随摩擦进一步进行,涂层表面微凸体逐渐被碾平,涂层表面变得更为光滑,减少了摩擦副之间的机械咬合,与此同时,海水中的活性元素也会与涂层和摩擦副表面的离子发生反应,从而形成良好的润滑层,使摩擦系数趋向于平稳。随着外加电位的增加,两组涂层的平均摩擦系数降低。据文献[22]报道,摩擦系数主要受到表面粗糙度和表面润滑的影响,其中表面粗糙度与制备工艺有关,不会随外加电位的增加而产生较大的改变,因此不同电位下,涂层摩擦系数的变化主要受到表面润滑的影响。施加的电位越正,材料的阳极腐蚀反应越快,促进溶解氧的还原,产生更多的OH–,涂层和摩擦副表面的活性元素会与OH–发生反应,从而形成具有良好润滑作用的Mg(OH)2和CaCO3[23],因此涂层的摩擦系数随着外加电位的增加而逐渐降低。同一测试条件下,两组涂层的摩擦系数相差不大,均在0.30左右,说明涂层结构演变对摩擦系数影响不大,主要取决于表面润滑。

图9 涂层在人工海水中不同电位下的电流密度和摩擦系数

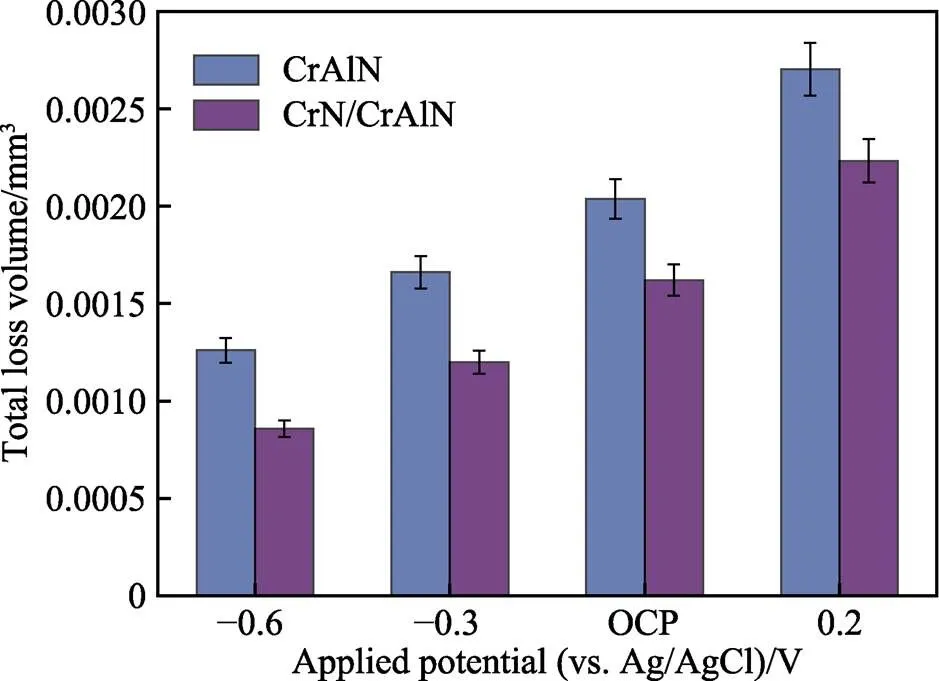

图10为CrAlN单层和CrN/CrAlN多层涂层的体积损失量。可以看出,在阴极保护电位(–0.6、–0.3 V)下,CrAlN单层涂层对应的体积损失量分别为0.001 26、0.001 66 mm3,CrN/CrAlN多层涂层对应的体积损失量依次为0.000 86、0.001 20 mm3,由于腐蚀对磨损的促进作用非常微弱,涂层的损失量相对较

小。在OCP和阳极电位(0.2 V)下,CrAlN单层涂层对应的体积损失量分别为0.002 04、0.002 70 mm3,CrN/CrAlN多层涂层对应的体积损失量依次为0.001 62、0.002 23 mm3,损失量显著增加,大约是阴极电位下涂层损失量的2倍。结合极化曲线图8可以看出,CrAlN单层涂层的自腐蚀电位在–0.3 V左右,CrN/CrAlN多层涂层的自腐蚀电位大约为–0.2 V,表明腐蚀促进磨损的进行。涂层的总损失量随着外加电位的增加而增加,主要原因是外加电位的增加,使腐蚀电流密度显著增加(图9a和9b),腐蚀现象进一步加剧,并且随着摩擦副与涂层的相对滑动,导致涂层表面钝化层破碎或者被去除,使腐蚀面积增大,从而增加了涂层的损失量。在同一电位下,CrAlN单层涂层的总损失量始终高于CrN/CrAlN多层涂层,这表明CrN/CrAlN多层涂层在人工海水中具有优异的耐腐蚀磨损性能。

图10 不同外加电位下涂层的体积损失量

人工海水环境中,CrAlN单层和CrN/CrAlN多层涂层在不同电位下磨痕区域的SEM形貌和三维轮廓见图11—12。从图中可以观察到,在阴极保护电位(–0.6 V、–0.3 V)下,两组涂层的磨痕表面较为光滑,未观察到明显的分层或者裂纹,仅存在沿滑动方向的细线状划伤痕迹。主要是因为摩擦过程中产生的硬质颗粒存留在磨痕内,其随摩擦的往复滑动不断对涂层表面造成划伤。另外,由于人工海水的强腐蚀作用,磨痕区域分布着大小不一的腐蚀坑,涂层磨损机制主要表现为磨粒磨损和疲劳点蚀。在OCP和阳极电位(0.2 V)下,可以看出,两组涂层的磨痕深度增加,磨痕表面孔洞减少。这可能是由于腐蚀加剧摩擦,产生的磨屑对其具有填充作用,并且磨痕两侧有明显的磨屑存在,腐蚀作用促进涂层的磨损。对图11 d和11 h中A、B两个区域进行EDS分析,结果如图13所示,发现两组涂层均仅含有涂层和海水元素,这说明涂层均未被磨穿,两组涂层的磨损机制主要表现为磨粒磨损、塑性变形和腐蚀磨损。相比CrAlN单层涂层,CrN/CrAlN多层涂层因其优异的力学性能和更为致密的微观结构,可阻挡通孔的形成,并且限制涂层缺陷的扩展,从而阻滞海水的渗透,因此其剥落程度较小。

图11 涂层的磨损轨迹SEM图

图12 涂层的磨损轨迹三维图

图13 外加电位0.2 V下涂层磨损轨迹的局部EDS分析

3 结论

1)采用多弧离子镀技术在316不锈钢表面制备CrAlN单层和CrN/CrAlN多层涂层,两组涂层表面均相对平整光滑,厚度分别为3.55、4.12 μm左右。与单层涂层相比,CrN/CrAlN多层涂层交替结构明显,界面清晰且致密,力学性能明显提升,其硬度和弹性模量分别达37.65 GPa和639.15 GPa。

2)在纯腐蚀状态和摩擦与腐蚀协同作用下,与单层涂层相比,CrN/CrAlN多层涂层均具有较高的腐蚀电位、较低的腐蚀电流密度,耐腐蚀性能更为优异。

3)随着外加电位的增加,两组涂层的平均摩擦系数均有所降低,大约从0.36降低到0.28。摩擦系数的变化主要受到表面润滑的影响。材料损失量随着电位的增加而增加,阳极电位(0.2 V)下的涂层损失量大约是阴极电位下的2倍,主要原因是腐蚀促进磨损的进行。在海水环境中,两组涂层的主要磨损机制为磨粒磨损、塑性变形和腐蚀磨损。

4)CrN/CrAlN多层涂层致密的多界面结构,有助于减少涂层内部孔洞及其他缺陷,能有效阻挡腐蚀介质穿过涂层腐蚀基底,具有良好的阻塞效应,使涂层表现出优异的耐腐蚀磨损性能。

[1] SHAN Lei, WANG Yong-xin, LI Jin-long, et al. Tribological Behaviours of PVD TiN and TiCN Coatings in Artificial Seawater[J]. Surface and Coatings Technology, 2013, 226: 40-50.

[2] LANDOLT D, MISCHLER S, STEMP M. Electrochemical Methods in Tribocorrosion: A Critical Appraisal[J]. Electrochimica Acta, 2001, 46(24-25): 3913-3929.

[3] KOK Y N, AKID R, HOVSEPIAN P E. Tribocorrosion Testing of Stainless Steel (SS) and PVD Coated SS Using a Modified Scanning Reference Electrode Technique[J]. Wear, 2005, 259(7-12): 1472-1481.

[4] SHAN Lei, WANG Yong-xin, LI Jin-long, et al. Improving Tribological Performance of CrN Coatings in Seawater by Structure Design[J]. Tribology International, 2015, 82: 78-88.

[5] KONG Ji-zhou, HOU Tian-jiao, WANG Qian-zhi, et al. Influence of Titanium or Aluminum Doping on The Electrochemical Properties of CrN Coatings in Artificial Seawater[J]. Surface and Coatings Technology, 2016, 307: 118-124.

[6] 韩亮, 杨立, 陈仙, 等. 氮化物硬质涂层中Cr、Ti和Al元素对摩擦磨损特性的影响[J]. 真空, 2012, 49(2): 47-51.

HAN Liang, YANG Li, CHEN Xian, et al. Effects of Chromium, Titanium and Aluminum on the Friction and Wear Properties of Nitride Hard Coatings[J]. Vacuum, 2012, 49(2): 47-51.

[7] 张广安, 王立平, 刘千喜, 等. CrN基复合薄膜的结构及摩擦磨损性能研究[J]. 摩擦学学报, 2011, 31(2): 181-186.

ZHANG Guan-gan, WANG Li-ping, LIU Qian-xi, et al. The Structure and Wear Properties of High Performance CrN-based Ternary Films[J]. Tribology, 2011, 31(2): 181-186.

[8] WANG Li-ping, ZHANG Guan-gan, WOOD R J K, et al. Fabrication of CrAlN Nanocomposite Films with High Hardness and Excellent Anti-wear Performance for Gear Application[J]. Surface and Coatings Technology, 2010, 204(21-22): 3517-3524.

[9] 汪陇亮, 孙润军, 单磊, 等. CrAlN涂层海水环境腐蚀磨损行为研究[J]. 摩擦学学报, 2017, 37(5): 639-646.

WANG Long-liang, SUN Run-jun, SHAN Lei, et al. Tribocorrosion Behaviors of CrAlN Coating in Seawater[J]. Tribology, 2017, 37(5): 639-646.

[10] 杨方亮, 王彦峰. 钛合金表面百微米级Ti/TiN多层复合涂层性能研究[J]. 表面技术, 2017, 46(3): 96-100.

YANG Fang-liang, WANG Yan-feng. Properties of Hundred- Micron Ti/TiN Multilayer Composite Coating on Titanium Alloy[J]. Surface Technology, 2017, 46(3): 96-100.

[11] OKUMIYA M, GRIEPENTROG M. Mechanical Properties and Tribological Behavior of TiN-CrAlN and CrN- CrAlN Multilayer Coatings[J]. Surface and Coatings Technology, 1999, 112(1-3): 123-128.

[12] KAOUTHER K, HAFEDH D, LASSAAD Z, et al. Mechanical Characterization of CrN/CrAlN Multilayer Coatings Deposited by Magnetron Sputtering System[J]. Journal of Materials Engineering and Performance, 2015, 24(10): 4077-4082.

[13] LIU Ai-hua, DENG Jian-xin, CUI Hai-bing, et al. Friction and Wear Properties of TiN, TiAlN, AlTiN and CrAlN PVD Nitride Coatings[J]. International Journal of Refractory Metals and Hard Materials, 2012, 31: 82-88.

[14] GUAN Xiao-yan, WANG Yong-xin, ZHANG Guan-gan, et al. Microstructures and Properties of Zr/CrN Multilayer Coatings Fabricated by Multi-arc Ion Plating[J]. Tribology International, 2017, 106: 78-87.

[15] ZHANG J J, WANG M X, YANG J, et al. Enhancing Mechanical and Tribological Performance of Multilayered CrN/ZrN Coatings[J]. Surface and Coatings Technology, 2007, 201(9-11): 5186-5189.

[16] 姜涛. 偏压对AlTiN涂层的物性及车削GH4169性能的影响[J]. 表面技术, 2020, 49(12): 330-335.

JIANG Tao. Effect of Bias-voltage on Physical Properties and Cutting GH4169 Performance of TiAlN Coatings[J]. Surface Technology, 2020, 49(12): 330-335.

[17] LEYLAND A, MATTHEWS A. On The Significance of the H/E Ratio in Wear Control: A Nanocomposite Coating Approach to Optimised Tribological Behaviour[J]. Wear, 2000, 246(1-2): 1-11.

[18] 蔡志海, 牛庆银, 底月兰, 等. 调制周期对Cr/CrN纳米多层膜的结构与性能的影响[J]. 金属热处理, 2011, 36(1): 29-32.

CAI Zhi-hai, NIU Qing-yin, DI Yue-lan, et al. Influence of Modulation Period on Microstructure and Properties of Cr/CrN Nanoscale Multilayer Films[J]. Heat Treatment of Metals, 2011, 36(1): 29-32.

[19] 单磊, 王永欣, 李金龙, 等. CrN和CrAlN涂层海水环境摩擦学性能研究[J]. 摩擦学学报, 2014, 34(4): 468-476.

SHAN Lei, WANG Yong-xin, LI Jin-long, et al. Tribological Behaviors of CrN and CrAlN Coatings in Seawater[J]. Tribology, 2014, 34(4): 468-476.

[20] MA Fu-liang, LI Jin-long, ZENG Zhi-xiang, et al. Structural, Mechanical and Tribocorrosion Behaviour in Artificial Seawater of CrN/AlN Nano-multilayer Coatings on F690 Steel Substrates[J]. Applied Surface Science, 2018, 428: 404-414.

[21] SHAN Lei, WANG Yong-xin, ZHANG Yang-rong, et al. Tribocorrosion Behaviors of PVD CrN Coated Stainless Steel in Seawater[J]. Wear, 2016, 362-363: 97-104.

[22] WANG Yong-xin, ZHANG Jing-wen, ZHOU Sheng-guo, et al. Improvement in the Tribocorrosion Performance of CrCN Coating by Multilayered Design for Marine Protective Application[J]. Applied Surface Science, 2020, 528: 147061.

[23] DESLOUIS C, FESTY D, GIL O, et al. Characterization of Calcareous Deposits in Artificial Sea Water by Impedance Techniques—I. Deposit of CaCO3without Mg(OH)2[J]. Electrochimica Acta, 1998, 43(12-13): 1891-1901.

Research on Tribocorrosion of Multi-interface CrN/CrAlN Coating in Seawater Environment

1,1,2,2,2,2,3,3

(1. State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China; 2. Key Laboratory of Marine Materials and Protective Technologies of Zhejiang Province, Key Laboratory of Marine Materials and Related Technologies, Ningbo Institute of Materials and Engineering, Chinese Academy of Sciences, Ningbo 315201, China; 3. Hangzhou Steam Turbine Power Group Co., Ltd., Hangzhou 310022, China)

In order to improve the tribocorrosion resistance of 316 stainless steel in seawater, a protective measure of multi-interface structure CrN/CrAlN coatings was proposed. CrAlN monolayer and CrN/CrAlN multilayer coating were deposited on the surface of 316 stainless steel substrate by using multi-arc ion plating technology, respectively. The microstructure and phase composition of the coatings were characterized by scanning electron microscope (SEM), transmission electron microscope (TEM), X-ray diffraction (XRD). The hardness and adhesion of the coatings were measured by nanoindentation and scratch tester, respectively. The continuous changes of friction coefficient and electrochemical signals of different coatings in the artificial seawater environment were recorded in real time by reciprocating friction-wear tester associated with electrochemical workstation, and the tribocorrosion characteristics of CrN/CrAlN multilayer coatings in artificial seawater environment were evaluated by analyzing the morphology of the wear scar with scanning electron microscope. The results show that, the CrN/CrAlN multilayer coating shows a compact structure with a thickness of about 4.12 μm, where the multilayer interface is clear. The mechanical properties are excellent, and the hardness is as high as 37.65 GPa. In the artificial seawater environment, friction coefficient of the coating decreases with the increase of the applied potential, and when the applied potential is 0.2 V, the lowest friction coefficient is about 0.29, while the change trend of the multilayer coating loss is the opposite. When the applied potential is –0.6 V, its lowest loss is about 0.000 86 mm3. Compared with CrAlN monolayer, the corrosion current density and the loss of CrN/CrAlN multilayer coating is significantly reduced. The CrN/CrAlN multilayer coating has a dense multi-interface structure, and has better tribocorrosion resistance in seawater environments. Its main failure mechanisms in seawater are abrasive wear, plastic deformation and corrosion wear.

multi-arc ion plating; CrN/CrAlN multilayer coating; tribocorrosion; artificial seawater environment

2021-03-05;

2021-05-24

LI Wen-sheng (1973—), Male, Doctor, Professor, Research focus: surface engineering.

王永欣(1982—),男,博士,研究员,主要研究方向为腐蚀磨损行为与控制。

Corresponding author:WANG Yong-xin (1982—), Male, Doctor, Researcher, Research focus: corrosion-wear behavior and control.

李文生, 孙绪伟, 王永欣, 等.多界面CrN/CrAlN涂层在海水环境中的腐蚀磨损性能研究[J]. 表面技术, 2022, 51(1): 69-78.

TG174.4

A

1001-3660(2022)01-0069-10

10.16490/j.cnki.issn.1001-3660.2022.01.007

2021-03-05;

2021-05-24

国家重点研发计划资助(2020YFB2010401);浙江省重点研发计划(2020C03102);宁波市科技创新2025重大专项(2018B10028);中国科学院青年创新促进会项目(2018336)

Fund:Supported by the National Key R&D Program of China (2020YFB2010401), the Key R&D Programs in Zhejiang Province (2020C03102), theMajor Project of Ningbo Science and Technology Innovation 2025 (2018B10028), Youth Innovation Promotion Project of Association CAS (2018336)

李文生(1973—),男,博士,教授,主要研究方向为表面工程。

LI Wen-sheng, SUN Xu-wei, WANG Yong-xin, et al. Research on Tribocorrosion of Multi-interface CrN/CrAlN Coating in Seawater Environment[J]. Surface Technology, 2022, 51(1): 69-78.