(WC+SiCw)/Cu-Al2O3复合材料载流摩擦磨损行为

林焕然,国秀花,b,c,宋克兴,b,c,苏娟华,b,c,李韶林,b,c,冯江

摩擦磨损与润滑

(WC+SiCw)/Cu-Al2O3复合材料载流摩擦磨损行为

林焕然a,国秀花a,b,c,宋克兴a,b,c,苏娟华a,b,c,李韶林a,b,c,冯江a

(河南科技大学 a.材料科学与工程学院 b.河南省有色金属材料科学与加工技术重点实验室 c.有色金属新材料与先进加工技术省部共建协同创新中心,河南 洛阳 471023)

研究相同载流条件下纳米Al2O3颗粒、微米WC颗粒和SiC晶须对(WC+SiCw)/Cu-Al2O3复合材料表面摩擦磨损性能的影响。采用粉末冶金法和内氧化法相结合的方式,制备了(WC+SiCw)/Cu-Al2O3复合材料,并利用HST-100高速载流摩擦试验机进行载流摩擦磨损性能测试。采用透射电镜和扫描电镜观察复合材料的显微组织和载流摩擦磨损表面形貌。研究不同的增强相对(WC+SiCw)/Cu-Al2O3复合材料磨损性能的影响,分析其磨损机理。采用AUTOGRAPH AG-I 250 kN拉伸设备对试样进行拉伸,并分析抗拉强度与磨损性能的变化关系。(1WC+2SiCw)/Cu-Al2O3复合材料的硬度和极限抗拉强度相较于Cu-Al2O3复合材料分别提高了20.2%和12.7%。(1WC+2SiCw)/Cu-Al2O3复合材料的摩擦系数最小,为0.33,相对Cu-Al2O3复合材料降低了42.1%。(1WC+2SiCw)/Cu-Al2O3复合材料表面磨损形貌最为光滑,无大面积电弧烧蚀现象,犁沟数量少且浅。(WC+SiCw)/Cu-Al2O3复合材料的磨损机理主要是粘着磨损、磨粒磨损和电弧烧蚀;纳米级Al2O3颗粒、微米级WC颗粒和SiC晶须三者协同强化铜基体,提高了复合材料的强度和硬度,从而降低了铜基复合材料的摩擦系数和磨损率。WC颗粒和SiC晶须采用合适质量配比时,可以有效地改善Cu-Al2O3复合材料的磨损情况。

Cu-Al2O3复合材料;摩擦磨损;纳米Al2O3颗粒;微米WC颗粒;SiC晶须;协同强化

Cu-Al2O3复合材料因其优异的导电性、导热性和耐电弧侵蚀性,广泛用于制备摩擦副材料、导电弹性材料和集成电路引线框架等材料[1-2]。然而随着轨道交通、电子电器和航空航天等领域的快速发展,单一颗粒增强铜基复合材料逐渐无法满足日益苛刻的服役条件[3-4]。载流摩擦副的服役条件逐渐向高速、重载、高温等苛刻方向发展,要求复合材料具有更高的力学性能和更好的耐磨性[5-6]。在尽量保持铜基复合材料导电率的前提下,研究出能够耐电弧烧蚀、耐摩擦磨损的高强度复合材料,是减少或避免设备使用过程中材料失效的关键[7]。

众所周知,复合材料性能的好坏与增强相的选择有极大的关系。Guo等[8]研究表明,Al2O3/Cu复合材料的磨损率明显低于SiC/Cu和SiO2/Cu复合材料。WC颗粒的高熔点、高硬度和承载能力可以使其更好地承受磨损,减小Cu-WC复合材料载流摩擦磨损过程中的体积损失,广泛应用于制备苛刻条件下的抗磨损材料[9-10]。SiC晶须具有高硬度、高强度和良好的稳定性,可以与铜基体构成高硬度、高耐磨性和耐高温的铜基复合材料[11-13]。这些增强相均可以有效提高铜基体的耐磨性,但耐磨性在很大程度上还会受到材料机械性能的影响,而单一增强相强化铜基复合材料仍然存在强度与耐磨性无法同时提升的问题[14]。

Feng等[15]发现TiB2/Cu-Cr复合材料比TiB2/Cu复合材料具有更优异的耐磨性,这主要得益于双尺度颗粒的协同作用。Mittal等[16]发现,利用石墨烯的润滑作用和Al2O3颗粒的高硬度可以降低铜基体的摩擦系数和磨损量,但随着石墨含量增加,复合材料的硬度明显降低。Zou等[17]制备了双尺度颗粒增强Cu-Zr- ZrB2复合材料,微米级的ZrB2颗粒有助于提高耐磨性,而纳米级的Cu5Zr沉淀颗粒通过强化铜基体提高复合材料的强度。Pan等[18]研究表明,纳米Al2O3颗粒通过弥散强化提高了铜基体的耐磨性,而CNTs作为固体润滑剂提高了复合材料的减摩性,Cu-1.5CNTs- 0.5Al2O3复合材料相较于Cu-1.5CNTs复合材料,具有更好的机械和摩擦学性能。Jamwal等[19]制备了不同含量SiC-石墨(石墨的质量分数为0%、2.5%、5%、7.5%、10%)混杂增强的铜基复合材料,当增强相的含量为5%时,复合材料的磨损率最小,但复合材料的硬度随着石墨含量的增加而降低。Zhang等[20]发现,Cu/Ni/NbSe2复合材料的减摩性和耐磨性明显优于Cu/NbSe2复合材料,Ni/NbSe2增强相为15%时,复合材料具有最低的摩擦系数和磨损率。

综上,将两种增强相同时引入铜基体,可以进一步提高铜基复合材料的强度和耐磨性。然而对于混杂增强铜基复合材料的研究多集中于两种增强相协同强化铜基复合材料,关于多元多尺度颗粒/晶须混杂增强铜基复合材料力学性能和载流摩擦磨损性能的研究鲜有报道。本文采用内氧化法和粉末冶金法相结合的方式,制备了纳米Al2O3颗粒、微米WC颗粒和微米SiC晶须混杂增强铜基复合材料。实验以铬青铜为摩擦副,在销-盘式摩擦磨损试验机上进行了载流摩擦磨损特性研究。分析了摩擦系数、磨损率、载流效率和载流稳定性,观察了销试样摩擦表面的磨损形貌,探讨了载流条件下材料的磨损机理,以期为新型铜基复合材料的研发提供一定理论依据。

1 实验

1.1 材料制备和性能检测

实验原材料包括:Cu-0.2%Al合金粉(平均粒径为40 µm)、Cu2O粉(平均粒径为1 µm)、WC颗粒(平均粒径10 µm)和SiC晶须(直径0.5 µm,长度5~10 µm)。外加WC+SiCw的总体积分数为4.7%。

首先,将Cu-0.2%Al合金粉、Cu2O粉、WC颗粒以及SiC晶须按比例混合,并放置在QQM/B轻型球磨机上混粉16 h,球料比为5∶1;然后,将混合粉末放置在LDJ200/600-300型冷等静压机内压制成形,压力为210 MPa,保压10 min;再将压制成形的坯料置于氩气保护的管式炉内于950 ℃保温3 h,进行内氧化烧结(Cu2O粉用以提供内氧化所需氧源,为保证内氧化过程充分进行,所需Cu2O与实际添加的Cu2O质量比为1∶1.1,具体内氧化过程详见课题组前期研究[21]);之后,将烧结后的试样放入ZT-200-22Y型真空烧结炉内,通入氢氩混合气进行还原,升温至900 ℃保温2 h;最后,为提高铜基复合材料的致密度,将烧结后的试样放入YA32-315A四柱液压机进行热挤压,挤压比为10∶1,制得尺寸为15 mm的棒材。为更好地对比不同增强相对铜基复合材料载流摩擦磨损性能的影响,在同等条件下制备了相同Al2O3含量、不同(WC+SiCw)质量配比的(WC+SiCw)/Cu-Al2O3复合材料和Cu-Al2O3复合材料。

将不同成分的试样进行打磨、抛光后,采用JSM-IT100扫描电镜进行显微组织观察;采用320HBS-3000型数显式布氏硬度计测量其硬度;采用Sigma 2008B1数字电导率仪测试导电率;采用JEM- 2100透射电镜观察分析复合材料的显微组织;采用AUTOGRAPH AG-I 250 kN拉伸设备对试样进行拉伸,拉伸应变速率为0.5 mm/min。

1.2 摩擦磨损性能测试

实验在HST-100载流高速摩擦磨损试验机上进行,摩擦盘的材料为QCr0.5,尺寸为180 mm× 15 mm,销试样尺寸为10 mm×25 mm,设备示意图如图1所示。试验载荷50 N,电流25 A,转速10 m/s,磨损时间20 s,保持实验参数不变,对不同质量配比的(WC+SiCw)/Cu-Al2O3复合材料进行载流摩擦磨损实验。载流条件下材料的摩擦磨损性能用摩擦系数和磨损率表征[22],实验中采用质量磨损率。为了对不同材料的磨损性能进行对比,采用平均摩擦系数和平均载流效率分别表征摩擦系数和载流效率平均值。平均摩擦系数和平均载流效率计算公式如下[23]:

式(1)(2)中:μi为动态摩擦系数;Ni为动态摩擦扭矩(N·m);Fi为动态载荷压力(N);L为销试样之间的距离(m);n为测量值总数。式(3)(4)中:ηi为动态载流效率(%);Ii为动态电流(A);Io为额定电流(A)。

2 试验结果

2.1 微观结构及物理性能

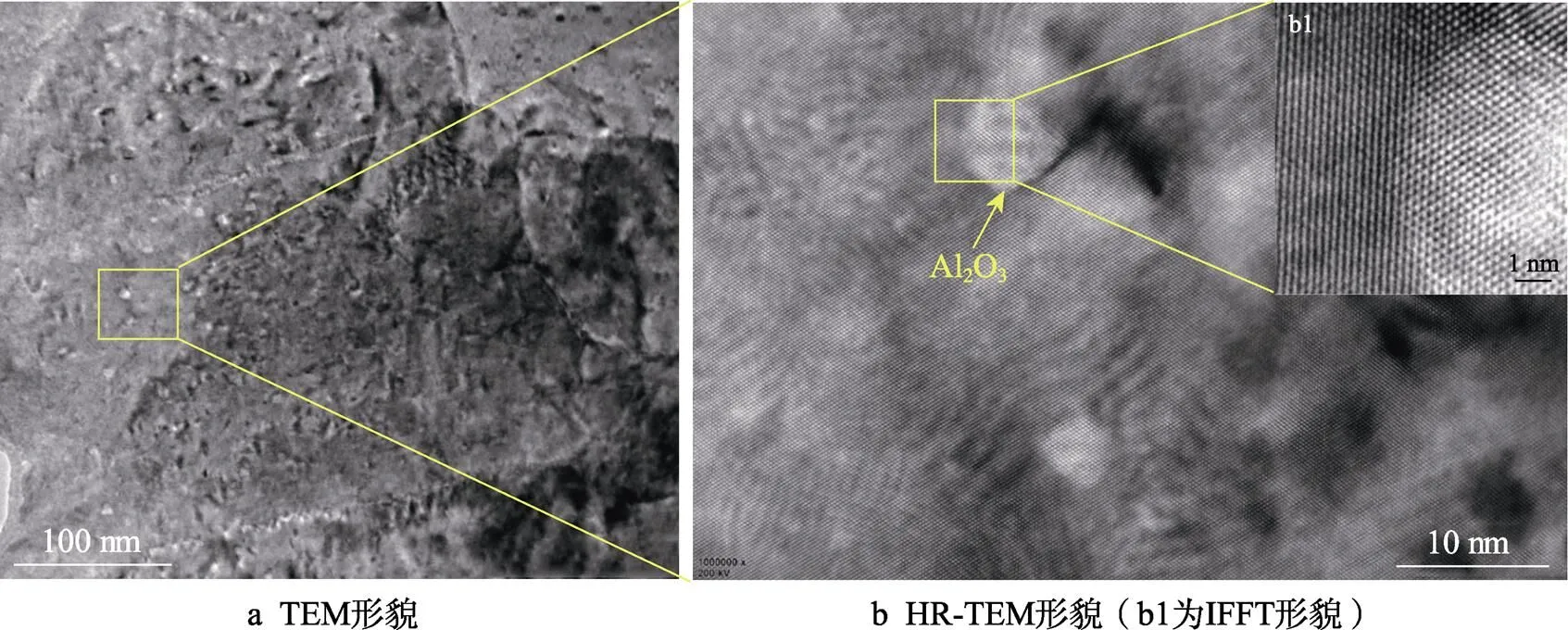

图2为纳米Al2O3颗粒在铜基体中弥散分布的透射显微组织形貌。从图2a可以看出,内氧化过程中生成了纳米级Al2O3颗粒,且生成的纳米Al2O3颗粒在铜基体上弥散分布。图2b为图2a中黄色框线区域的高分辨透射图像,图2b1是对图2b黄线区域进行傅里叶逆变换得到的图片。由图2b1可以发现,纳米Al2O3颗粒与铜基体界面处无杂质产生,不存在物理间隙,二者界面结合良好。

图2 (WC+SiCw)/Cu-Al2O3复合材料的TEM形貌

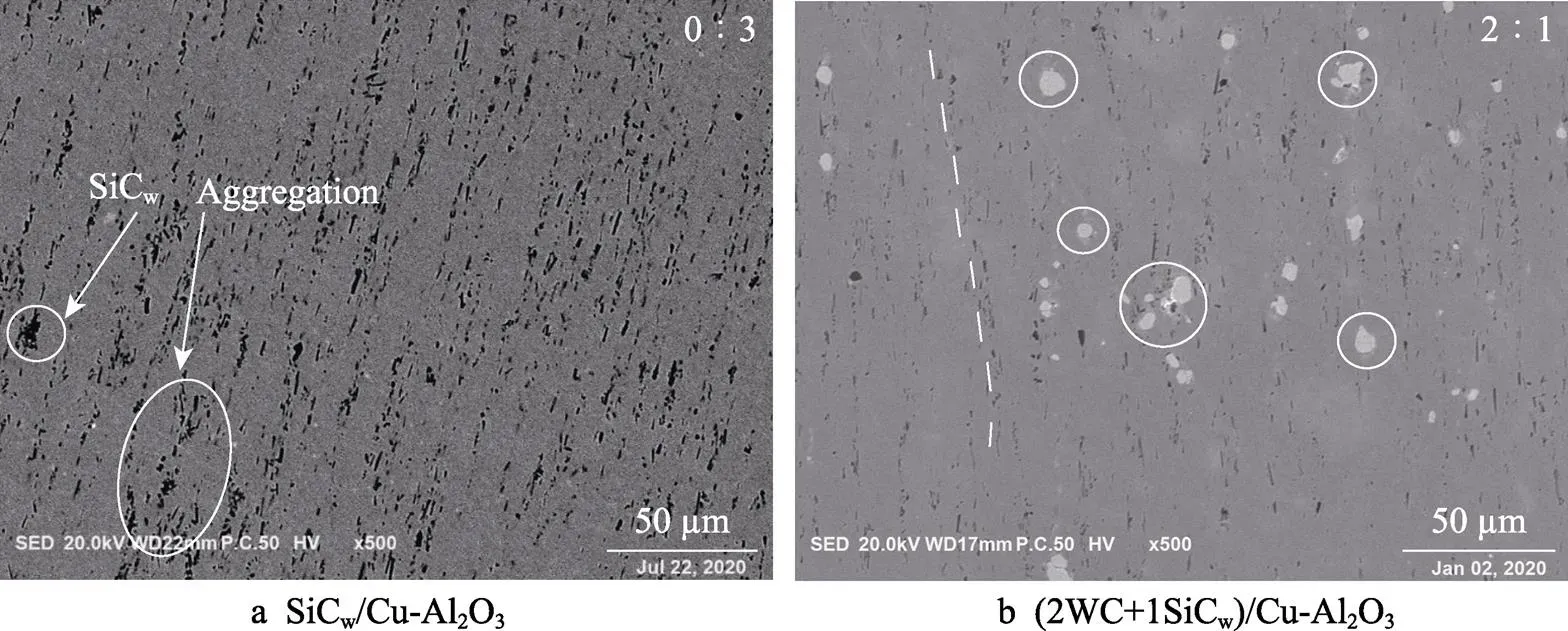

图3a为SiCw/Cu-Al2O3复合材料的纵截面扫描组织形貌,沿着挤压方向排列的SiC晶须较为均匀地分布在铜基体上,但仍存在小面积团聚现象。这是由于晶须的长径比对晶须的分散效果有一定的影响,晶须的含量较高时,不易分散,导致铜基体中的SiC晶须产生局部团聚现象[24]。图3b为(2WC+1SiCw)/Cu-Al2O3复合材料的纵截面扫描组织形貌,随着WC比例增多,SiC晶须团聚现象减少,显微组织无明显气孔缺陷,显微组织更加均匀致密。

表1为纯铜及其复合材料的物理性能,对比纯Cu、Cu-Al2O3复合材料和SiCw/Cu-Al2O3复合材料可以发现,随着增强相含量的增加,铜基复合材料的相对密度和导电率明显降低,但是硬度和极限抗拉强度显著提高。对比SiCw/Cu-Al2O3复合材料以及其他配比的(WC+SiCw)/Cu-Al2O3复合材料的相对密度和导电率可以发现,WC颗粒的加入使(WC+SiCw)/Cu-Al2O3复合材料的相对密度相较于SiCw/Cu-Al2O3复合材料有所提高,导电率也明显上升。随着(WC+SiCw)/ Cu-Al2O3复合材料中WC颗粒比例的增加,复合材料的硬度和极限拉伸强度呈现出先升高后降低的趋势。当WC颗粒和SiCw的质量配比为1∶2时,(1WC+ 2SiCw)/Cu-Al2O3复合材料具有最高的硬度和极限抗拉强度,与其他复合材料相比,其相对密度和导电率也没有明显降低。

图3 (WC+SiCw)/Cu-Al2O3复合材料的纵截面SEM形貌

表1 铜基复合材料的物理性能

Tab.1 Physical properties of copper matrix composites

2.2 摩擦磨损特性

2.2.1 摩擦系数和磨损率

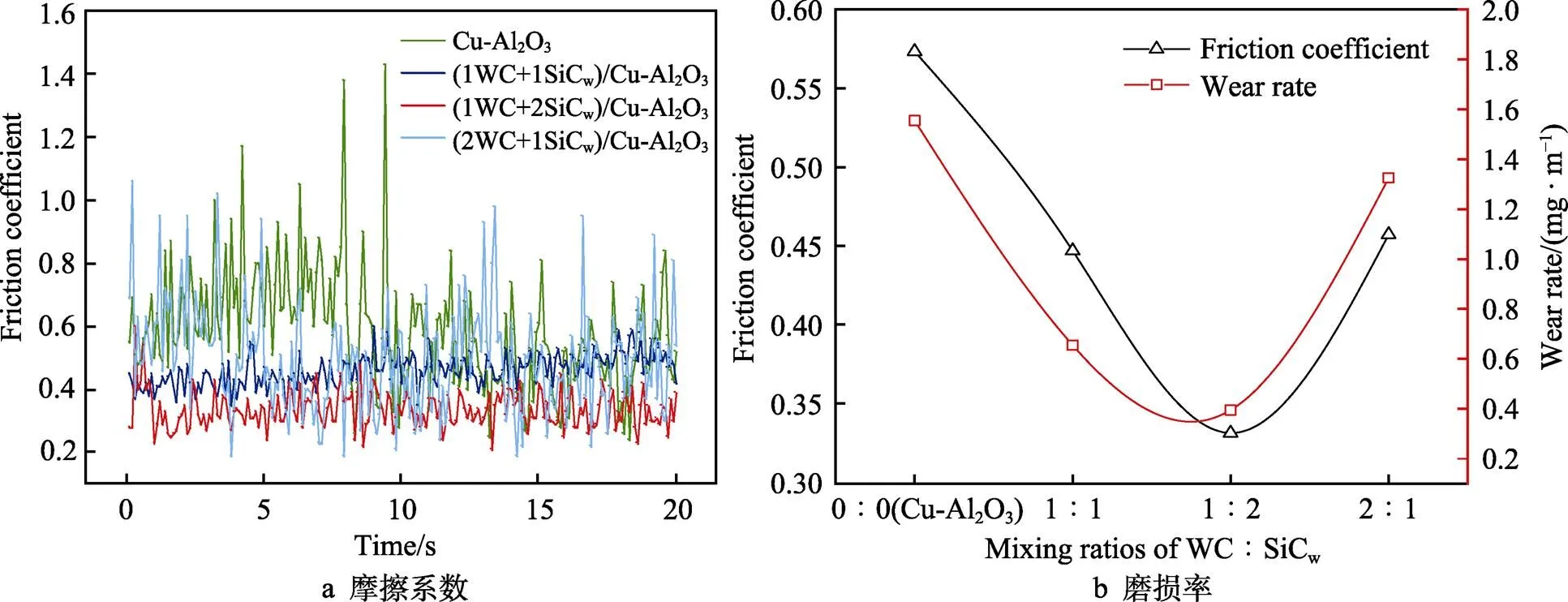

在电流为25 A、滑动速度为10 m/s和载荷为50 N的条件下,不同WC颗粒和SiCw质量配比对铜基复合材料摩擦系数和磨损率的影响如图4所示。随着时间的变化,Cu-Al2O3复合材料与(WC+SiCw)/Cu-Al2O3复合材料摩擦系数的变化曲线如图4a所示。图4a中,Cu-Al2O3复合材料摩擦系数的波动较大,随着微米WC颗粒和SiC晶须的加入,(WC+SiCw)/Cu-Al2O3复合材料摩擦系数的波动变小,说明向Cu-Al2O3复合材料中引入WC颗粒和SiC晶须有利于提高复合材料载流摩擦磨损的稳定性。由图4b可知,摩擦系数和磨损率呈现相同的变化趋势,二者均呈现出先降低后升高的趋势。与Cu-Al2O3复合材料相比,(WC+SiCw)/ Cu-Al2O3复合材料的摩擦系数和磨损率均明显降低,且WC与SiCw的质量配比为1∶2时,铜基复合材料的摩擦系数和磨损率最小。(1WC+2SiCw)/Cu-Al2O3复合材料的摩擦系数为0.33,相较于Cu-Al2O3复合材料降低了42.1%。微凸体之间空隙的电弧烧蚀机理或摩擦面的微凸体运动干涉机制均表明,摩擦系数越大,接触材料的磨损消耗越大[9]。结合表1可以发现,硬度和抗拉强度增加时,摩擦系数和磨损率降低,变化趋势呈负相关。

图4 (WC+SiCw)/Cu-Al2O3复合材料的摩擦系数和磨损率

2.2.2 载流效率和载流稳定性

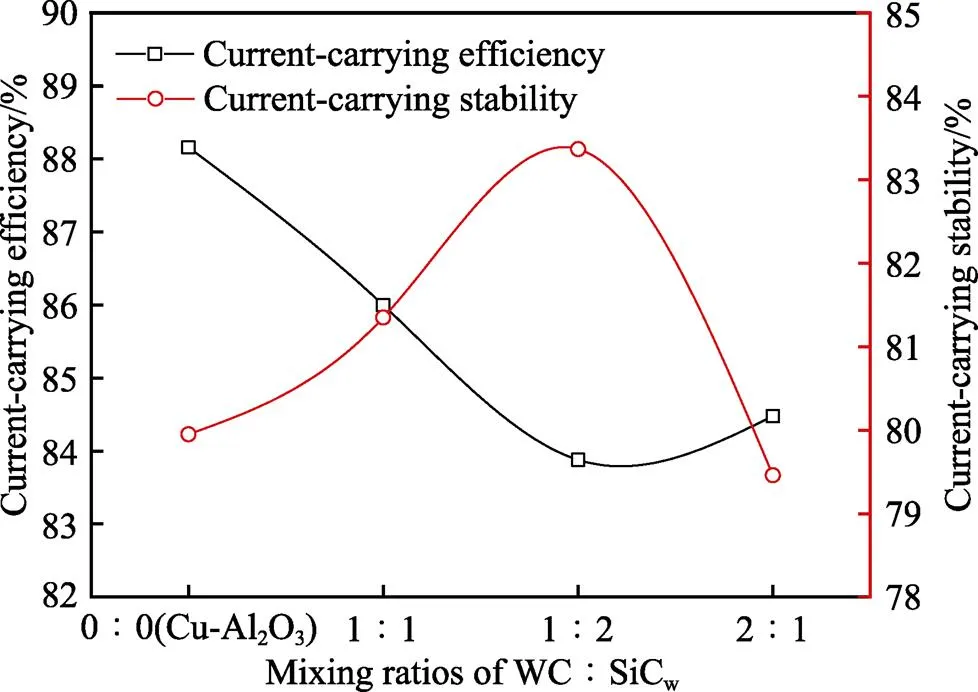

图5显示了在25 A电流、10 m/s滑动速度和50 N载荷的条件下,Cu-Al2O3复合材料和不同质量配比的(WC+SiCw)/Cu-Al2O3复合材料的载流效率和载流稳定性。Cu-Al2O3复合材料的载流效率和载流稳定性分别为88.2%和80.0%,(1WC+2SiCw)/Cu-Al2O3复合材料的载流效率和载流稳定性分别为83.9%和83.4%。与Cu-Al2O3复合材料相比,(1WC+2SiCw)/Cu-Al2O3复合材料的载流效率降低了4.9%,而载流稳定性提高了4.3%。载流效率和复合材料的导电率有关,WC颗粒和SiC晶须的加入使(WC+SiCw)/Cu-Al2O3复合材料的导电率降低,导致复合材料载流效率降低。但WC颗粒和SiC晶须加入使(WC+SiCw)/Cu-Al2O3复合材料的载流稳定性明显提高。(2WC+1SiCw)/Cu-Al2O3复合材料的载流效率和载流稳定性相较于Cu-Al2O3复合材料均有所降低,表明WC颗粒和SiC晶须的含量变化对复合材料的载流效率和载流稳定性有一定的影响。

图5 (WC+SiCw)/Cu-Al2O3复合材料的载流效率和载流稳定性

2.3 表面形貌

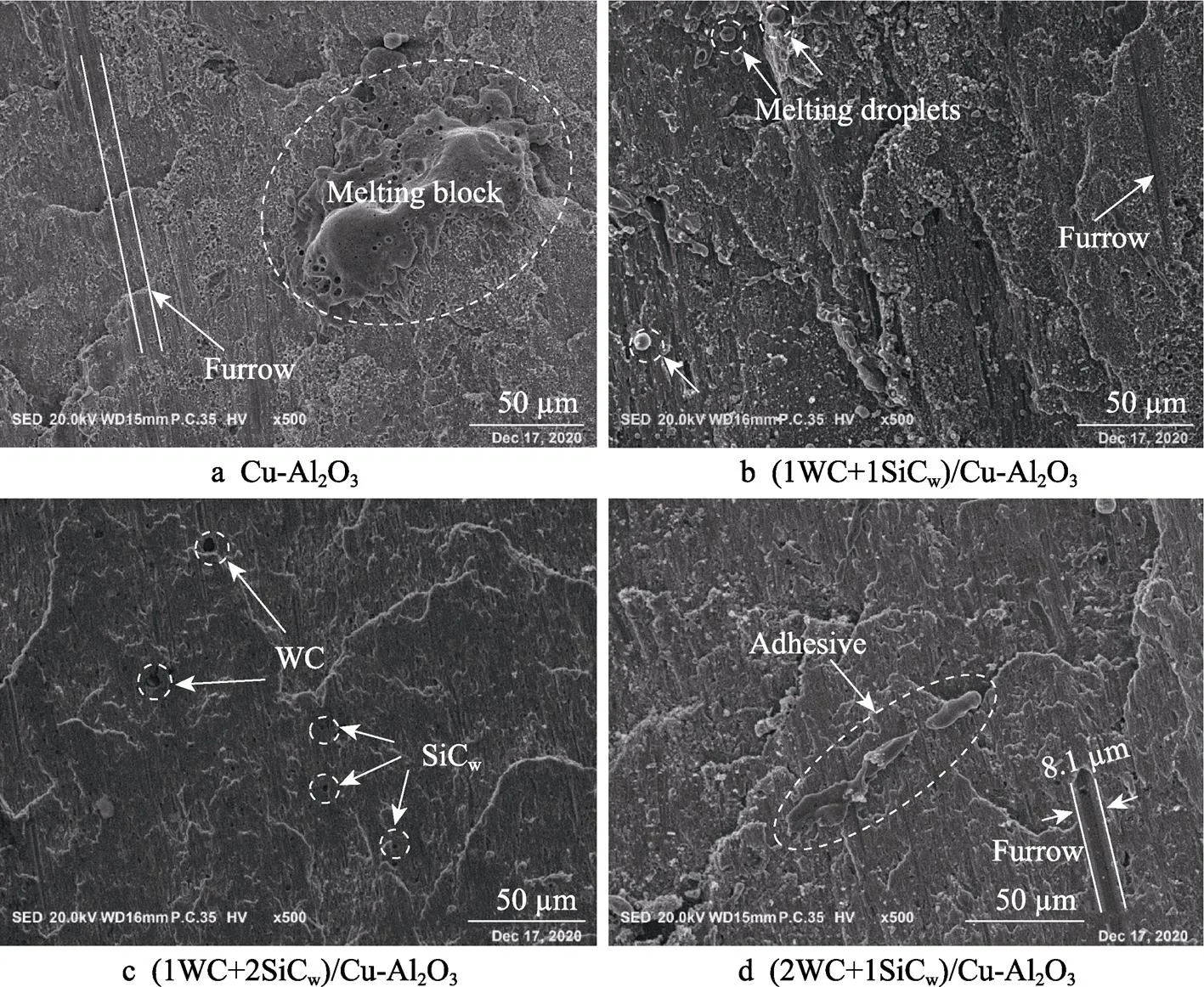

图6为铜基复合材料磨损表面微观形貌,可以看出,Cu-Al2O3复合材料和不同质量配比的(WC+SiCw)/ Cu-Al2O3复合材料均出现了不同程度的粘着和撕裂现象。图6a为Cu-Al2O3复合材料的表面磨损形貌,磨损表面有明显的犁沟、粘着撕裂和大块熔融液滴,磨损形式主要是磨粒磨损、粘着磨损和电弧烧蚀。在滑动磨损过程中,销试样和摩擦盘之间产生电弧,导致磨损表面产生烧蚀坑和熔融液滴。图6b为(1WC+ 1SiCw)/Cu-Al2O3复合材料表面的磨损形貌,相较于Cu-Al2O3复合材料,其磨损表面犁沟数量减少,撕裂和粘着现象加重,存在少量熔融液滴。由图6c可知,(1WC+2SiCw)/Cu-Al2O3复合材料磨损表面相对平滑,犁沟数量减少,深度变浅,表面铜基体被磨损以后可以观察到裸露的WC颗粒和SiC晶须端部孔洞。图6d为(2WC+1SiCw)/Cu-Al2O3复合材料的表面磨损形貌,磨损表面粘着痕迹较多,局部可以看到粘着块和剥落坑,电弧烧蚀现象减轻,磨损机理主要是粘着磨损。此外,磨损表面还可以看到一条宽为8 μm左右的犁沟,这可能是平均粒径10 μm的WC颗粒在磨损过程中形成的磨粒磨损形貌,或者熔融液态金属铜在试样表面形成的液滴沿摩擦副运动方向发生瞬时冷焊,剥落后形成磨粒,造成磨粒磨损。

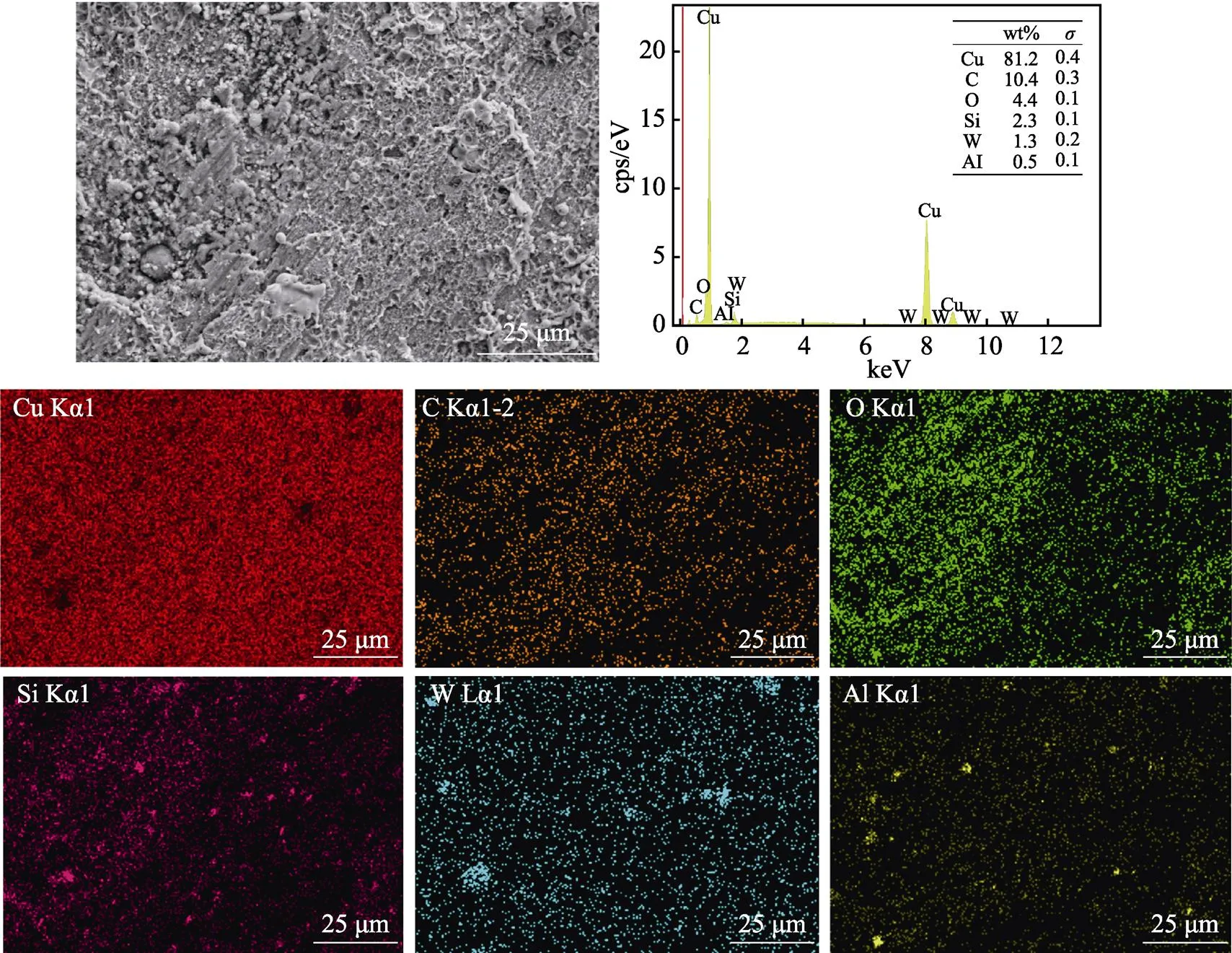

图7为(1WC+2SiCw)/Cu-Al2O3复合材料的显微组织形貌和EDS元素分布。从显微组织形貌中可以观察到,WC颗粒嵌入铜基体中,表面犁沟较少且浅。面扫描能谱图以及各元素分布图表明,磨损表面存在Cu、C、O、W、Si、Al几种元素,结合试样制备过程,可以确定磨损表面分布着WC颗粒、SiCw和Al2O3颗粒。载流摩擦磨损过程中,销试样摩擦表面的增强相颗粒或晶须会露出部分区域,在摩擦过程中与摩擦盘直接接触,起到支撑铜基体的作用。

图6 铜基复合材料载流摩擦磨损表面形貌

图7 (2WC+1SiCw)/Cu-Al2O3复合材料的EDS元素分布

3 讨论

载流摩擦磨损过程中,摩擦副材料受到摩擦接触系统和电接触系统的共同作用,因此影响摩擦磨损特性的因素较多,载荷、滑动速度、摩擦材料的显微组织和力学性能均对材料的磨损性能有影响[25]。本文在保持载荷和滑动速度一定的条件下,研究了显微组织和力学性能对铜基复合材料载流摩擦磨损性能的影响。

3.1 显微组织对磨损性能的影响

图8为铜基复合材料的EBSD图,从图8可以看出,Cu-Al2O3复合材料的平均晶粒尺寸为1.63 μm,SiCw/Cu-Al2O3复合材料的平均晶粒尺寸为1.43 μm,(1WC+2SiCw)/Cu-Al2O3复合材料的平均晶粒尺寸为1.35 μm。可以发现WC颗粒和SiCw的加入进一步细化了铜基复合材料的晶粒。研究表明[26],摩擦磨损过程中形成的微裂纹主要沿晶界扩展,晶粒尺寸越小,则晶界体积越大,可阻碍裂纹扩展,外在表现形式为磨损率降低,耐磨性能提高。

图8 铜基复合材料的EBSD(IPF)图及对应晶粒尺寸分布

3.2 相对密度和导电率对磨损性能的影响

通常认为,增强相的加入会降低铜基复合材料的烧结能力,导致复合材料的相对密度有所降低[27]。铜基复合材料中,导电性差的第二相含量增加时会使电子散射现象加重,不可避免地导致复合材料的导电率下降。铜基体晶粒细化,晶界变多,晶界处原子分布不规整,同样会对电子产生散射作用,降低复合材料的导电率。纳米Al2O3颗粒、微米WC颗粒和SiCw可以互相调节在铜基体中的空间分布,减少颗粒和晶须的团聚现象,从而减少因团聚产生的电子散射效应,提高铜基复合材料的相对密度和导电率。导电率提高是提高摩擦材料载流效率的重要前提,(WC+ SiCw)/Cu-Al2O3复合材料的导电率相较于Cu-Al2O3复合材料大幅度下降,导致铜基复合材料的载流效率下降。此外,复合材料相对密度的提高有利于降低摩擦系数。裴露露等[25]研究表明,摩擦表面的微孔和裂纹会导致摩擦系数增加,孔隙率减少使得相对密度提高,摩擦系数降低。

3.3 硬度和强度对磨损性能的影响

内氧化生成的纳米Al2O3颗粒可以钉扎位错,阻碍晶粒长大,产生细晶强化作用,使Cu-Al2O3复合材料的硬度和强度相较于纯Cu明显提高[28]。WC颗粒和SiC晶须的加入进一步提高了Cu-Al2O3复合材料的强度和硬度,使得复合材料的摩擦系数和磨损率降低。这是由于WC颗粒和SiC晶须的加入使Cu- Al2O3复合材料的硬度升高、支撑点增多,随着摩擦表面温度升高,可以加快表面热量扩散,使粘着痕迹较轻,摩擦系数较小[29],如图6c所示。铜基体的强度大幅度提高有利于减少销试样材料向摩擦盘转移,减少摩擦质量损失[30]。向永华等[31]研究表明,提高材料表面硬度及强度可以有效提升材料的耐磨性。在尽量保持铜基体导电率和相对密度的基础上,(1WC+ 2SiCw)/Cu-Al2O3复合材料的硬度和抗拉强度大幅度提高,进而提高了复合材料的摩擦磨损性能。

3.4 增强相对磨损性能的影响

单一颗粒增强铜基复合材料和多元多尺度颗粒晶须混杂增强铜基复合材料中,增强相的作用不同。Cu-Al2O3复合材料中弥散分布的纳米Al2O3颗粒起支撑作用,摩擦磨损过程中,摩擦副表面的部分纳米Al2O3颗粒在剪切力的作用下脱落,导致接触表面产生磨粒磨损,形成较浅的犁沟形貌。载流摩擦磨损过程中,摩擦表面产生大量热量(主要包括焦耳热、摩擦热和电弧热),摩擦表面起支撑作用的纳米Al2O3颗粒尺寸较小,无法避免大面积铜基体与摩擦盘接触,导致试样表面温度急剧升高,局部区域熔化,产生的液滴凝固后,粘着在摩擦表面。熔化形成的小液滴凝固后也会作为磨粒,在后续摩擦磨损过程中产生磨粒磨损。

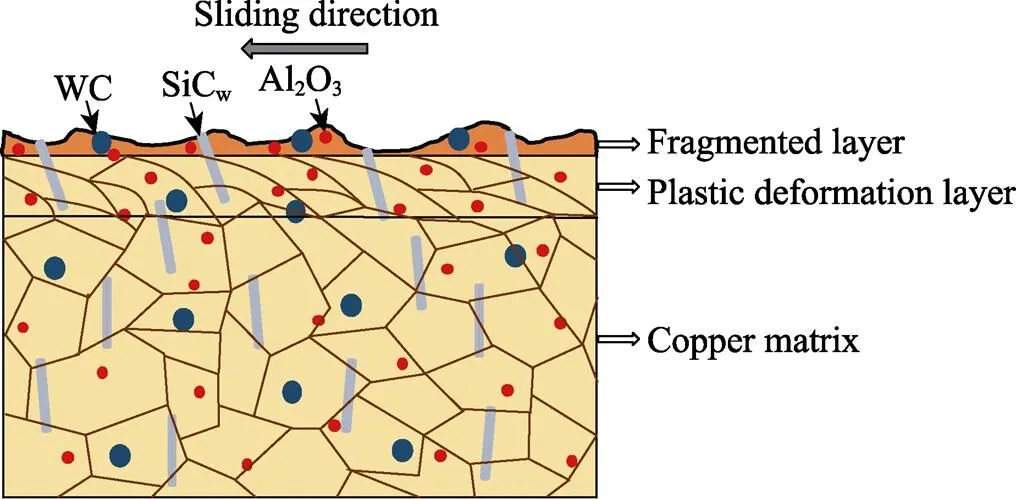

(WC+SiCw)/Cu-Al2O3复合材料的磨损机理如图9所示。摩擦磨损过程中,表层和次表层发生严重的塑性变形,在热和外力的作用下,复合材料的磨损表面由上到下形成破碎层、塑性变形层和基体层[15]。磨损过程中产生的大量热量使接触材料的表面温度迅速升高,导致靠近表面的部分区域发生再结晶,使这些区域的晶粒变细。整体来讲,(WC+SiCw)/Cu-Al2O3复合材料中裸露在摩擦副表面的硬质WC颗粒在摩擦磨损过程中起到支撑作用,可以保护铜基体,减少铜基体与摩擦盘的接触,减少电弧烧蚀现象,提高载流稳定性。内氧化产生的纳米Al2O3颗粒强化了铜基体,可提高高温性能,使磨损过程中WC颗粒难以被移动和剥落,提高WC颗粒的支撑作用。而SiCw则对提高铜基复合材料的强度起主要作用,微米WC颗粒和纳米Al2O3颗粒的存在可以调节SiCw在铜基体中的分布,减少增强相的团聚,使晶须与铜基体的接触面积增加,更好地发挥SiCw的强化作用。随着铜基体硬度和强度的提高,铜基复合材料抵抗塑性变形的能力和抗粘着能力提高,抑制载流摩擦磨损过程中的粘着和严重塑性变形,有助于减少复合材料的粘着磨损和磨粒磨损,提高材料的耐磨性。

三种增强相互相调节在铜基体中的空间分布状态,使显微组织更加均匀,电弧均匀分散在各个微区内,减少大面积集中烧蚀现象。由于多种颗粒和晶须的存在,摩擦过程中,微米级WC颗粒起到支撑作用,负载从WC颗粒传递到Al2O3颗粒和SiC晶须,最后传递到铜基体上,可以保护小颗粒和铜基体。同时,在摩擦过程中产生的高温使得材料表层软化,硬度降低,导致表面裂纹的产生。(WC+SiCw)/Cu-Al2O3复合材料中微米级WC颗粒抑制了裂纹的萌生,而纳米级Al2O3颗粒和SiC晶须阻碍了裂纹的扩展。三者的协同作用使(WC+SiCw)/Cu-Al2O3复合材料的耐磨性得到提高。

图9 (WC+SiCw)/Cu-Al2O3复合材料载流摩擦磨损机理

4 结论

1)采用内氧化法生成的纳米Al2O3颗粒与铜基体有良好的界面结合,纳米Al2O3颗粒的生成明显细化了晶粒,提高了复合材料的强度和硬度。相较于Cu-Al2O3而言,(WC+SiCw)/Cu-Al2O3复合材料具有更高的硬度和抗拉强度、更好的抵抗塑性变形和抗粘着能力,摩擦系数和质量损失更小。

2)采用合适的WC与SiCw质量配比可以显著提高铜基复合材料的耐磨性。其中,(1WC+2SiCw)/ Cu-Al2O3复合材料的摩擦系数和磨损率最小,载流稳定性最高。

3)纳米Al2O3颗粒、微米WC颗粒和SiCw协同强化铜基体,提高铜基复合材料的耐磨性。纳米Al2O3颗粒强化铜基体,可以更好地固定WC颗粒和SiCw,发挥WC颗粒的支撑作用和SiCw对抗拉强度的提升作用。

[1] ZHOU Deng-shan, GENG Hong-wei, ZENG Wei, et al. Suppressing Al2O3Nanoparticle Coarsening and Cu Nanograin Growth of Milled Nanostructured Cu-5vol.%Al2O3Composite Powder Particles by Doping with Ti[J]. Journal of Materials Science & Technology, 2017, 33(11): 1323-1328.

[2] WANG Xue-liang, WANG Ya-ping, SU Yang, et al. Synergetic Strengthening Effects on Copper Matrix Induced by Al2O3Particle Revealed from Micro-scale Mechanical Deformation and Microstructure Evolutions[J]. Ceramics International, 2019, 45(12): 14889-14895.

[3] DANG Cong, LIU Hui-min, FENG Shan, et al. Effect of La2O3Addition on Copper Matrix Composites Reinforced with Al2O3Ceramic Particles[J]. Materials Research Express, 2019, 6(10): 106312.

[4] 刘贵民, 杨忠须, 闫涛, 等. 电磁轨道炮导轨失效研究现状及展望[J]. 材料导报, 2015, 29(7): 63-70.

LIU Gui-min, YANG Zhong-xu, YAN Tao, et al. Current Status and Prospect on Rail Failures of Electromagnetic Railgun[J]. Materials Review, 2015, 29(7): 63-70.

[5] 袁燕岭, 周灏, 董杰, 等. 高压电力电缆护层电流在线监测及故障诊断技术[J]. 高电压技术, 2015, 41(4): 1194-1203.

YUAN Yan-ling, ZHOU Hao, DONG Jie, et al. Sheath Current in HV Cable Systems and Its On-line Monitoring for Cable Fault Diagnosis[J]. High Voltage Engineering, 2015, 41(4): 1194-1203.

[6] LI Cheng-xian, CHEN Li-xue, XIA Sheng-guo, et al. Simulations on Saddle Armature with Concave Arc Surface in Small Caliber Railgun[J]. IEEE Transactions on Plasma Science, 2019, 47(5): 2347-2353.

[7] WATT T J, CLAY C E, BASSETT P M, et al. The Effect of Surface Indentations on Gouging in Railguns[J]. Wear, 2014, 310(1-2): 41-50.

[8] GUO Xiu-hua, SONG Ke-xing, LIANG Shu-hua, et al. Effect of Al2O3Particle Size on Electrical Wear Performance of Al2O3/Cu Composites[J]. Tribology Transactions, 2016, 59(1): 170-177.

[9] ZHAI Hong-xiang, HUANG Zhen-ying. Instabilities of Sliding Friction Governed by Asperity Interference Mechanisms[J]. Wear, 2004, 257(3-4): 414-422.

[10] TSAKIRIS V, ENESCU E, RADULIAN A, et al. WC-Cu Electrical Contacts Developed by Spark Plasma Sintering Process[C]//2016 International Symposium on Fundamentals of Electrical Engineering (ISFEE). [s.l.]: IEEE, 2016: 1-6.

[11] 杜建华, 刘贵民, 宋娅玲, 等. 纳米SiC晶须增强铜基纳米复合材料摩擦学性能研究[J]. 装甲兵工程学院学报, 2009, 23(1): 77-80.

DU Jian-hua, LIU Gui-min, SONG Ya-ling, et al. Study on the Tribological Performance of Nano-SiCwReinforced Cu-based Composites[J]. Journal of Academy of Armored Force Engineering, 2009, 23(1): 77-80.

[12] LI Mian, CHEN Fan-yan, SI Xiao-yang, et al. Copper-SiC Whiskers Composites with Interface Optimized by Ti3SiC2[J]. Journal of Materials Science, 2018, 53(13): 9806-9815.

[13] LIU Xue-fei, LIU Han-lian, HUANG Chuan-zhen, et al. Synergistically Toughening Effect of SiC Whiskers and Nanoparticles in Al2O3-based Composite Ceramic Cutting Tool Material[J]. Chinese Journal of Mechanical Engineering, 2016, 29(5): 977-982.

[14] LARIONOVA T, KOLTSOVA T, FADIN Y, et al. Friction and Wear of Copper-carbon Nanofibers Compact Composites[J]. Wear, 2014, 319: 118-122.

[15] FENG Jiang, SONG Ke-xing, LIANG Shu-hua, et al. Electrical Wear of TiB2Particle-reinforced Cu and Cu-Cr Composites Prepared by Vacuum Arc Melting[J]. Vacuum, 2020, 175: 109295.

[16] MITTAL P, PASWAN M K, SADASIVUNI K K, et al. Structural, Wear and Thermal Behaviour of Cu-Al2O3-graphite Hybrid Metal Matrix Composites[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2020, 234(8): 1154-1164.

[17] ZOU Cun-lei, CHEN Zong-ning, GUO En-yu, et al. A Nano-micro Dual-scale Particulate-reinforced Copper Matrix Composite with High Strength, High Electrical Conductivity and Superior Wear Resistance[J]. RSC Advances, 2018, 54(8): 30777-30782.

[18] PAN Yu, LU Xin, VOLINSKY A A, et al. Tribological and Mechanical Properties of Copper Matrix Composites Reinforced with Carbon Nanotube and Alumina Nanoparticles[J]. Materials Research Express, 2019, 6(11): 116524.

[19] JAMWAL A, PRAKASH P, KUMAR D, et al. Microstructure, Wear and Corrosion Characteristics of Cu Matrix Reinforced SiC-graphite Hybrid Composites[J]. Journal of Composite Materials, 2019, 53(18): 2545-2553.

[20] ZHANG Fei-xia, CHU Yan-qiu, LI Chang-sheng. Fabrication and Tribological Properties of Copper Matrix Solid Self-lubricant Composites Reinforced with Ni/NbSe2Composites[J]. Materials, 2019, 12(11): 1854.

[21] SONG Ke-xing, XING Jian-dong, DONG Qi-ming, et al. Internal Oxidation of Dilute Cu-Al Alloy Powers with Oxidant of Cu2O[J]. Materials Science and Engineering: A, 2004, 380(1-2): 117-122.

[22] BOUCHOUCHA A, CHEKROUD S, PAULMIER D. Influence of the Electrical Sliding Speed on Friction and Wear Processes in An Electrical Contact Copper-Stainless Steel[J]. Applied Surface Science, 2004, 223(4): 330-342.

[23] 杨正海. 载流摩擦副的电弧损伤机制研究[D]. 北京: 机械科学研究总院, 2015.

YANG Zheng-hai. Research on the Arcing Damage Mechanism of Triboelectric Pairs[D]. Beijing: China Academy of Machinery Science and Technology, 2015.

[24] ZHANG Xing-hong, XU Lin, DU Shan-yi, et al. Spark Plasma Sintering and Hot Pressing of ZrB2-SiCWUltra-high Temperature Ceramics[J]. Journal of Alloys and Compounds, 2008, 466(1-2): 241-245.

[25] 裴露露, 鞠鹏飞, 吉利, 等. 不同接触尺度下石墨烯摩擦学性能研究进展[J]. 表面技术, 2020, 49(4): 141-150.

PEI Lu-lu, JU Peng-fei, JI Li, et al. Research Progress of Tribological Properties of Graphene at Different Contact Scales[J]. Surface Technology, 2020, 49(4): 141-150.

[26] CHEN Guo-qin, YANG Wen-shu, DONG Rong-hua, et al. Interfacial Microstructure and Its Effect on Thermal Conductivity of SiCp/Cu Composites[J]. Materials & Design, 2014, 63: 109-114.

[27] 刘婉颖, 邱宇洪, 刘颖, 等. 纳米TiO2对D16T铝合金微弧氧化膜耐磨性的影响及机理[J]. 表面技术, 2019, 48(10): 180-189.

LIU Wan-ying, QIU Yu-hong, LIU Ying, et al. Effect and Mechanism of Nano-TiO2on Wear Resistance of Micro- arc Oxidation Film on D16T Aluminium Alloy[J]. Surface Technology, 2019, 48(10): 180-189.

[28] HUSSAIN M Z, KHAN U, JANGID R, et al. Hardness and Wear Analysis of Cu/Al2O3Composite for Application in EDM Electrode[J]. IOP Conference Series: Materials Science and Engineering, 2018, 310: 012044.

[29] KHOSRAVI J, GIVI M K B, BARMOUZ M, et al. Microstructural, Mechanical, and Thermophysical Characterization of Cu/WC Composite Layers Fabricated via Friction Stir Processing[J]. The International Journal of Advanced Manufacturing Technology, 2014, 74(5-8): 1087-1096.

[30] MAHATO A, MONDAL S. Fabrication and Microstructure of Micro and Nano Silicon Carbide Reinforced Copper Metal Matrix Composites/Nanocomposites[J]. Silicon, 2021, 13(4): 1097-1105.

[31] 向永华, 陈卓, 赵耀, 等. 海水环境中钛元素改性铜基激光熔覆层的摩擦行为研究[J]. 表面技术, 2020, 49(8): 138-144.

XIANG Yong-hua, CHEN Zhuo, ZHAO Yao, et al. Tribological Behaviour of Titanium Modified Copper-based Coating by Laser Cladding in Brine[J]. Surface Technology, 2020, 49(8): 138-144.

Current Carrying Friction and Wear Behavior of (WC+SiCw)/Cu-Al2O3Composites

a,a,b,c,a,b,c,a,b,c,a,b,c,a

(a.School of Materials Science and Engineering, b.Key Laboratory of Materials Science & Processing Technology for Non- ferrous Metals of Henan, c.Provincial and Ministerial Co-construction of Collaborative Innovation Center for Non-ferrous Metal New Materials and Advanced Processing Technology, Henan University of Science and Technology, Luoyang 471023, China)

The aim of this paper is to study the effect of nano-Al2O3particles, micro-WC particles and SiC whiskers on the surface friction and wear properties of (WC+SiCw)/Cu-Al2O3composite under the same current carrying conditions.The (WC+SiCw)/Cu-Al2O3composites were prepared by powder metallurgy and internal oxidation, and their current carrying friction and wear properties were tested by HST-100 current carrying high speed tester.The microstructure of the composite materials and its surface morphology after current carrying friction and wear test were observed by transmission electron microscope and scanning electron microscope.The effects of different reinforcing phases on the wear property of (WC+SiCw)/ Cu-Al2O3composites were studied and the wear mechanism was analyzed. The samples were drawn using an AUTOGRAPH AG-I 250 kN drawing device and the relation between tensile strength and wear property was analyzed. The results show that the hardness and ultimate tensile strength of (1WC+2SiCw)/Cu-Al2O3composites are 20.2% and 12.7% higher than those of Cu-Al2O3composites.The friction coefficient of (1WC+2SiCw)/Cu-Al2O3composite is the least (0.33), which is 42.1% lower than that of Cu-Al2O3composite.The wear morphology of (1WC+2SiCw)/Cu-Al2O3composite is the smoothest, and there is no large area arc ablation, and the number of grooves is small and superficial.Therefore, the wear mechanism of (WC+SiCw)/ Cu-Al2O3composite is mainly relevant to adhesive wear, abrasive wear and arc ablation; Nano-Al2O3particles, micro-WC particles and SiC whiskers strengthen the copper matrix and improve the strength and hardness of the composite, thus reducing the friction coefficient and wear rate of the copper matrix composite. Besides, the wear of Cu-Al2O3composites can be effectively improved when the mass ratio of WC particles and SiC whiskers is appropriate.

Cu-Al2O3composite material; wear property; nano-Al2O3particles; micro-WC particles; SiC whiskers; synergetic reinforcement

2021-03-13;

2021-06-07

LIN Huan-ran (1995—), Female, Master, Research focus: preparation and properties of novel copper matrix composites for current carrying friction.

国秀花(1981—),女,博士,副教授,主要研究方向为载流摩擦高性能铜基复合材料设计及其磨损机理研究。

Corresponding author:GUO Xiu-hua (1981—), Female, Doctor, Associate professor, Research focus: design and wear mechanism of high- performance copper matrix composites under current-carrying friction conditions.

林焕然, 国秀花, 宋克兴, 等. (WC+SiCw)/Cu-Al2O3复合材料载流摩擦磨损行为[J]. 表面技术, 2022, 51(1): 33-42.

TG146.1;TH117

A

1001-3660(2022)01-0033-10

10.16490/j.cnki.issn.1001-3660.2022.01.003

2021-03-13;

2021-06-07

国家自然科学基金(51605146, U1502274);河南省重点研发与推广专项(科技攻关项目)(212102210110);河南省高等学校青年骨干教师培养计划项目(2018GGJS045);中国博士后科学基金(2020T130172, 2020M682288)

Fund:Supported by the National Natural Science Foundation of China (51605146, U1502274), Key R&D and Promotion Projects in Henan Province(Scientific Research Public Relations Project) (212102210110), Henan Plan Project for College Youth Backbone Teacher (2018GGJS045), China Postdoctoral Science Foundation (2020T130172, 2020M682288)

林焕然(1995—),女,硕士研究生,主要研究方向为载流摩擦领域用新型铜基复合材料制备及其性能研究。

LIN Huan-ran, GUO Xiu-hua, SONG Ke-xing, et al. Current carrying friction and wear behavior of (WC+SiCw)/Cu-Al2O3composites[J]. Surface Technology, 2022, 51(1): 33-42.