含腐蚀缺陷的水下连接器密封圈性能分析

刘国恒,张春晖,王莹莹 ,刘军鹏,刘云迪

(1. 中海油研究总院有限责任公司,北京 100027; 2. 中国石油大学(北京) 安全与海洋工程学院,北京 102249)

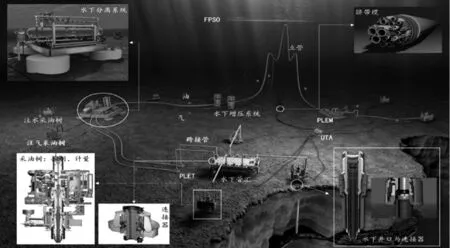

由于能源需求不断增加,新勘探到的陆上和浅海重大油气数量逐渐变少,深海油气田开发逐渐受到更多关注[1]。传统的深海平台式开采具有较高的应用局限性[2]。水下生产系统由于具有建造成本较低,建成周期短等优点,逐渐由浅水应用阶段过渡到深水应用阶段,是深水油气开发的重要模式之一[3]。如图1所示[4],水下生产系统一般包括水下井口、水下采油树、水下管汇、跨接管、水下控制系统、水下处理系统、脐带缆、海底管线、水下连接器等生产设施。本文主要研究水下连接器的密封性能。

图1 水下油气生产系统

1 水下连接器研究进展

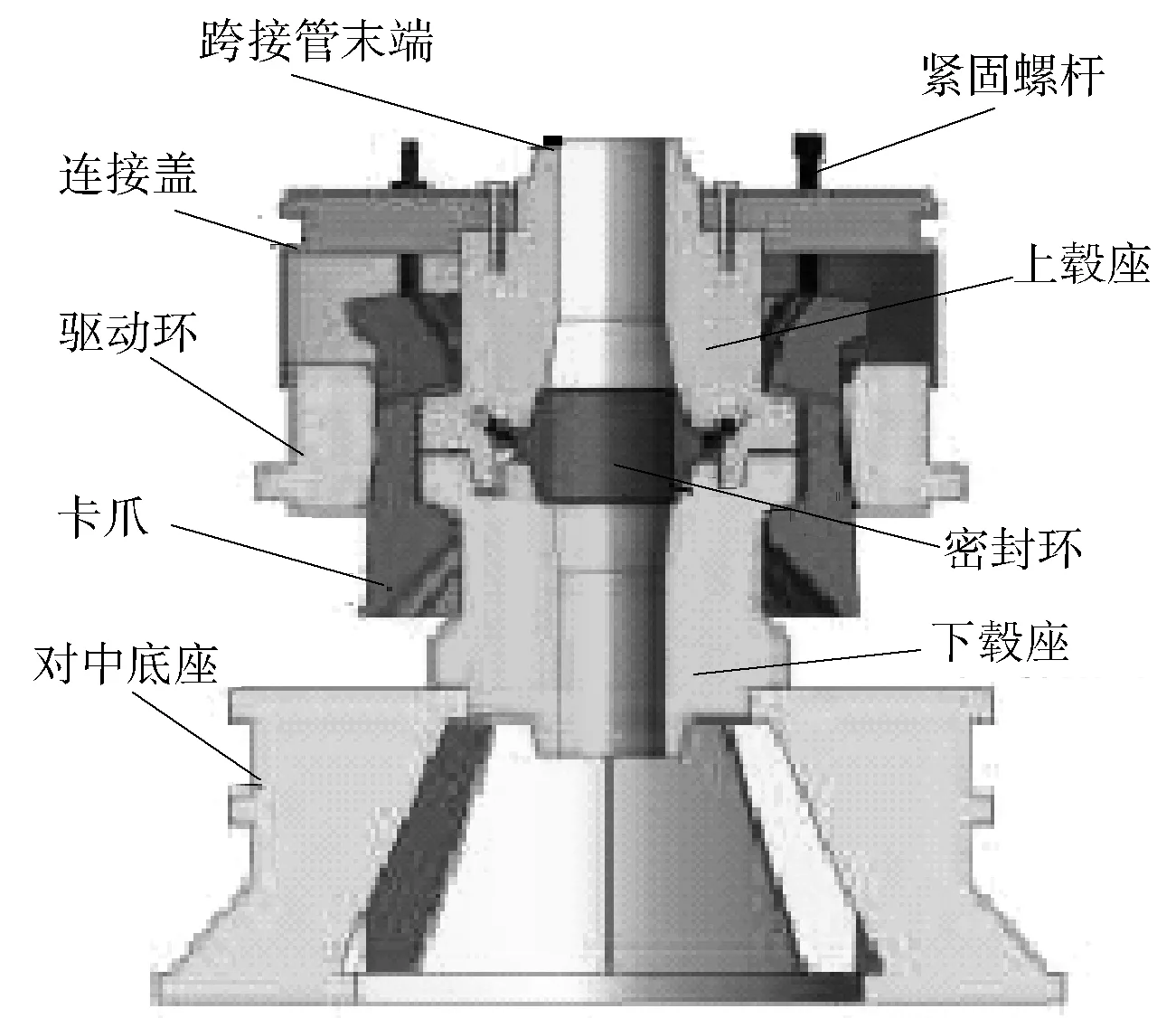

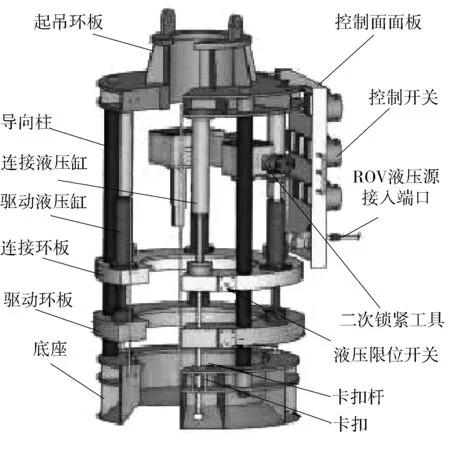

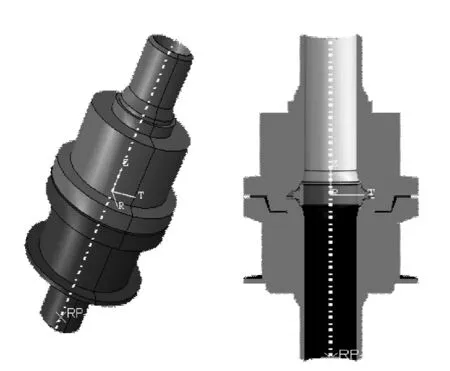

深水卡爪式连接器结构如图2所示[5], 安装工具结构如图3[5]所示。安装连接器的工具上的驱动液压缸促使钢制驱动环板下移,与此同时驱动环板将带动连接器上的驱动环运动。驱动环促使卡爪收拢,卡爪将上毂座和下毂座锁紧。深水卡爪式连接器上毂座通过焊接的方式连接跨接管端部,下毂座坐落在采油树等水下生产设施上,两部分对接后通过上下毂座挤压密封圈,形成金属密封,从而实现跨接管和采油树之间的连通和密封。

图2 水下连接器结构示意

图3 连接器安装工具结构示意

程子云等[6]分析了用于连接采油树和井口的锁块式连接器连接性能,发现锁块是整个连接器设计最容易失效的部件;史建东[7]分析了现场使用的连接器失效的原因,并根据原因介绍了其预防措施;李志刚等[8]设计了一种金属-橡胶双重密封环,并验证了其密封性能的优越性。曹伟枫[9]建立了深水井口连接器的简化力学模型,推导了驱动力计算公式;赵三军[10]等人分析了连接器的驱动环、卡爪和毂座,利用图像法得出摩擦因数与机械效益正相关的关系。张康[11]等人采用风险矩阵法对水下连接器安装失败事件的风险进行了分析,得出结论:压缩量对接触载荷影响最敏感,中径高次之,密封接触面倾斜角最不敏感;黄小光[12]等用ABAQUS有限元软件对VX密封钢圈进行了接触特性方面的研究。

密封形式分为金属密封和非金属密封,卡爪式连接器的属于金属密封连接器。金属对金属密封成功地应用于连接器,使连接器密封性能更高,应用范围更广。因此,金属密封研究对连接器主密封,乃至水下生产系统都有着重要意义[13]。

当前,腐蚀对密封圈性能影响的研究很少,为了研究无缺陷密封圈的性能,多数研究学者采用二维轴对称模型进行有限元仿真。但是,二维轴对称模型存在局限性,不能很好地反应连接器密封圈的实际受力,结果与真实情况存在较大误差;另外,由于密封圈腐蚀缺陷不具有轴对称特性,所以二维轴对称模型无法分析腐蚀缺陷对密封圈性能的影响。

2 有限元建模

针对如上不足,本文建立了三维仿真模型进行分析,研究深水连接器在不同工况下的密封圈密封性能,以及密封圈在腐蚀情况下的密封性能。

2.1 三维模型

为提高计算效率,忽略卡爪、驱动环等部件。在SolidWorks中将上、下毂座和密封圈分别建模,然后完成装配,如图4所示。将SolidWorks格式保存为parasolid(*.x_t),导入到Abaqus有限元软件中。连接器上、下毂座的主要尺寸如图5所示,密封圈主要尺寸如图6所示。

图4 水下连接器结构简化模型

图5 连接器上、下毂座尺寸

图6 连接器密封圈尺寸

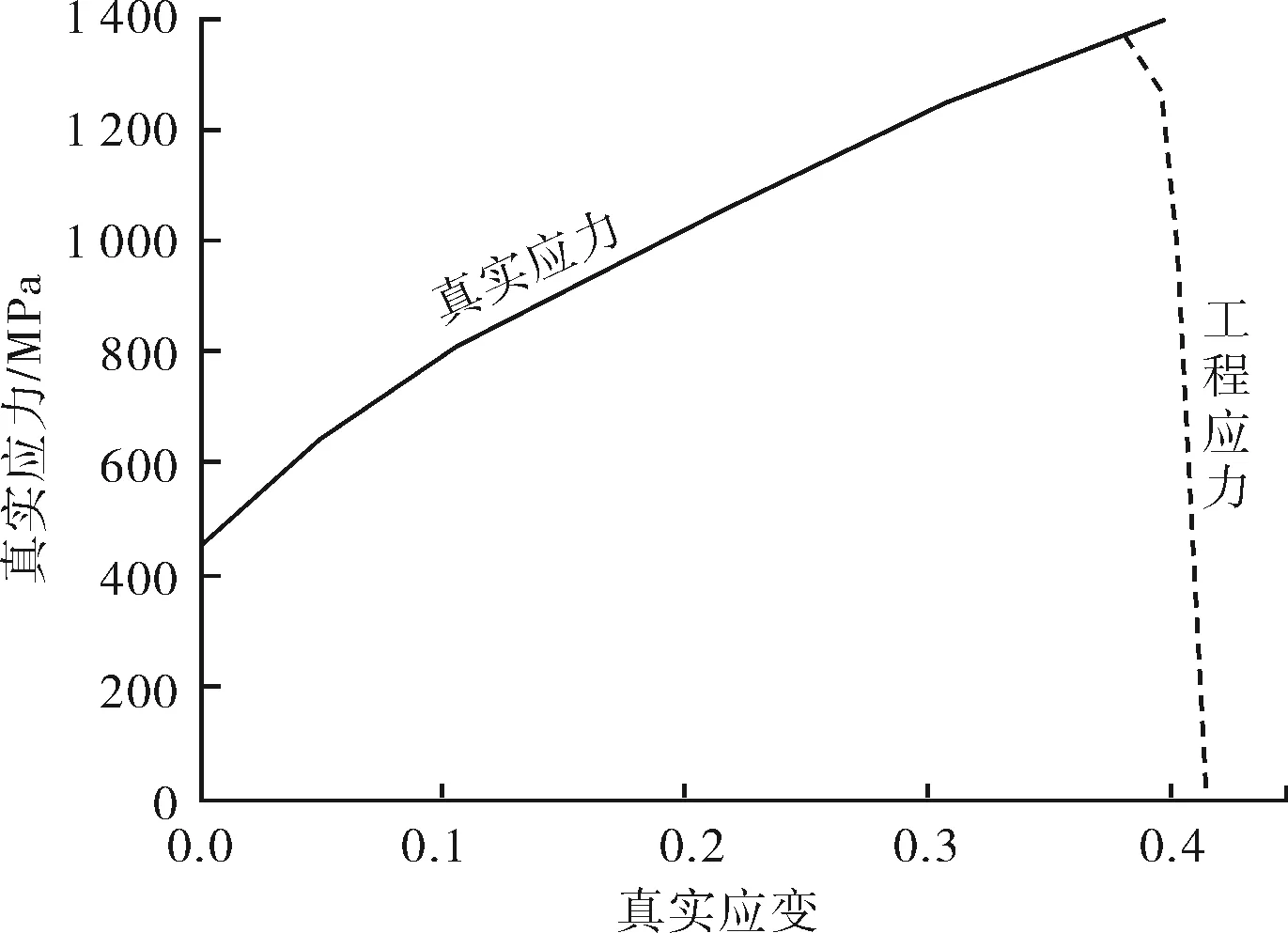

Inconel625的应力应变关系如图7所示[14]。

图7 Inconel625的塑性形变和应力关系

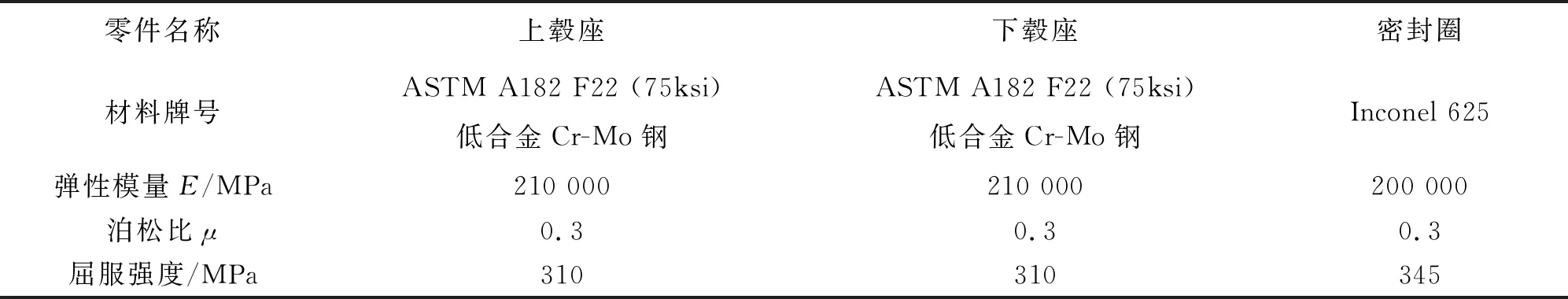

上、下毂座和密封圈的材料参数如表1。

表1 零件材料属性

2.2 边界条件

水下连接器的实际工作条件比较复杂,同时也面临着海流、循环内压等环境载荷。本文建模的边界条件为:连接器上毂座上部承受预紧力,上下毂座和密封圈内部承受介质压力,下毂座外侧承受海水压力作用,海水压力为15 MPa,下毂座底部固定约束。通过改变预紧力和内部介质压力来模拟连接器不同的工作状态。当连接器处于预紧状态时,连接器承受介质压力为0;当连接器处于工作状态时,内部分别施加14、35、52 MPa压力,模拟不同工况的介质内压。

2.3 分析步及网格划分

分析步设置采用ABAQUS静力分析步,打开几何非线性。相互作用设置:法向为“硬接触”(Hard Contact);切向为罚摩擦公式(Penalty),摩擦因数为0.15。共有两对相互作用,密封圈上表面与上毂座接触,密封圈下表面与下毂座接触,接触形式为有限滑移接触。选择C3D8R(八节点六面体线性缩减积分单元)单元进行网格划分。上毂座划分为141 96个网格,下毂座划分为13 747个网格,密封圈划分为62 792个网格。由于密封圈的受力情况是判断密封性能的重要依据,所以对密封圈网格的划分比对毂座网格的划分更加细致。

3 金属密封性能判定

3.1 金属-金属密封原理

由于制造精度的原因,加工后的金属表面一定不是纯平面,表面会有凸起或凹陷。形成金属密封的两个接触面之间通常硬度相差较大,相互挤压使得较软的金属发生塑性变形和滑移,填充表面孔隙,实现密封。密封形式分为线密封和面密封,锥形密封是面密封。

3.2 金属密封性能判定依据

金属密封性能根据接触应力和接触宽度判定。关于接触应力,在预紧工况下,接触面应力应大于密封比压才能实现有效密封,关于密封比压的推导及计算可参考文献[14],计算结果为179.3 MPa。在生产工况下,由GB150—2010规范[15]相关规定可知,垫片系数为6.5,即生产工况下接触应力须是介质压力的6.5倍。关于接触宽度,由文献[16]可知,密封圈受压后,产生的密封带长度在1.5~2.0 mm时,才能保证密封性能。

4 连接器密封状态分析

4.1 判断连接器密封性能方法

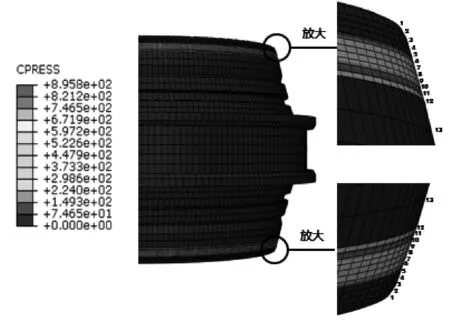

通过ABAQUS得到连接器各个工况的仿真结果,通过后处理可以得到密封圈的接触应力分布云图,分别提取上下接触面各13个节点接触应力,根据接触应力和接触宽度判定连接器密封性能。

关于接触应力,连接器锁紧后,锥形密封圈受到上、下毂座挤压,密封圈和毂座表面产生接触应力。接触应力的分布是不均匀的,密封圈与下毂座接触位置的节点接触应力大于与上毂座接触处相应节点的接触应力;锥形密封圈与上下毂座的2个接触面的接触应力分布规律相同,如图8所示,节点11处的接触应力值最大,节点11至节点1接触应力值缓慢下降,节点11至节点13的接触应力值急剧下降。

图8 密封性能判定方法

关于接触宽度,节点12至节点13接触应力无法满足预紧工况和生产工况,不计入接触宽度。节点11至节点7之间的距离为2 mm,在预紧工况下,当节点7的接触应力大于密封比压179.3 MPa时,连接器密封合格;在生产工况下,当节点7的接触应力大于6.5倍介质压力时,连接器密封合格。

4.2 最小预紧力

在预紧工况下,在连接器内部介质压力为0,通过改变预紧力数值,得到相应的密封圈接触应力分布云图,当节点7接触应力大于等于密封比压179.3 MPa时,对应的预紧力是预紧工况下保证连接器密封性能所需要的最小预紧力。

在工作工况下,在连接器内部分别施加14、35、52 MPa压力,模拟不同工况介质内压,不断改变预紧力,得到密封圈接触应力云图,当节点7接触应力大于等于6.5倍介质压力时,对应的预紧力是相应生产工况下保证连接器密封性能所需要的最小预紧力。

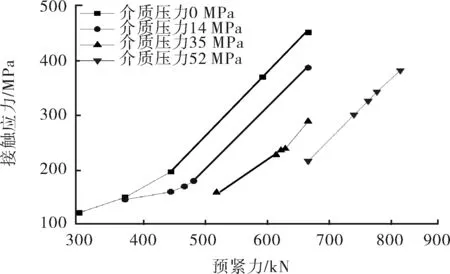

图9 接触应力-预紧力

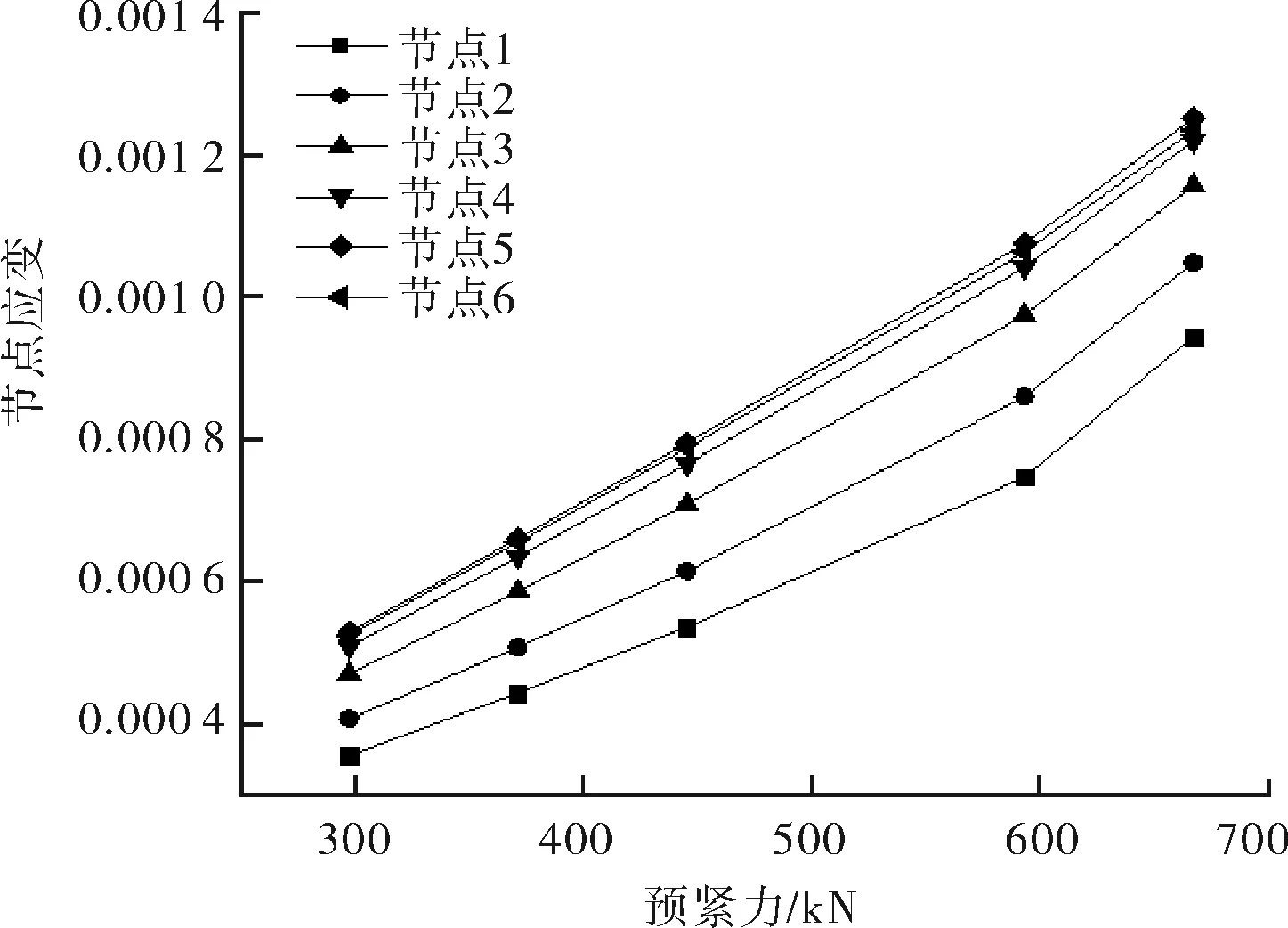

图10 节点应变-预紧力

如图9所示,当介质工作压力一定时,接触应力随预紧力的增大而增大。由数据可得,当介质压力分别为0、14、35、52 MPa时,为保证连接器密封性能,所需要的最小预紧力分别为444、482、615、778 kN。如图10所示,密封圈内侧6个节点应变随预紧力增大。

5 密封圈腐蚀对水下连接器密封性能影响

密封环腐蚀是导致连接器密封失效的常见原因之一。本节通过在密封圈上预置不同半径的腐蚀坑,探究腐蚀坑半径对于密封性能的影响。

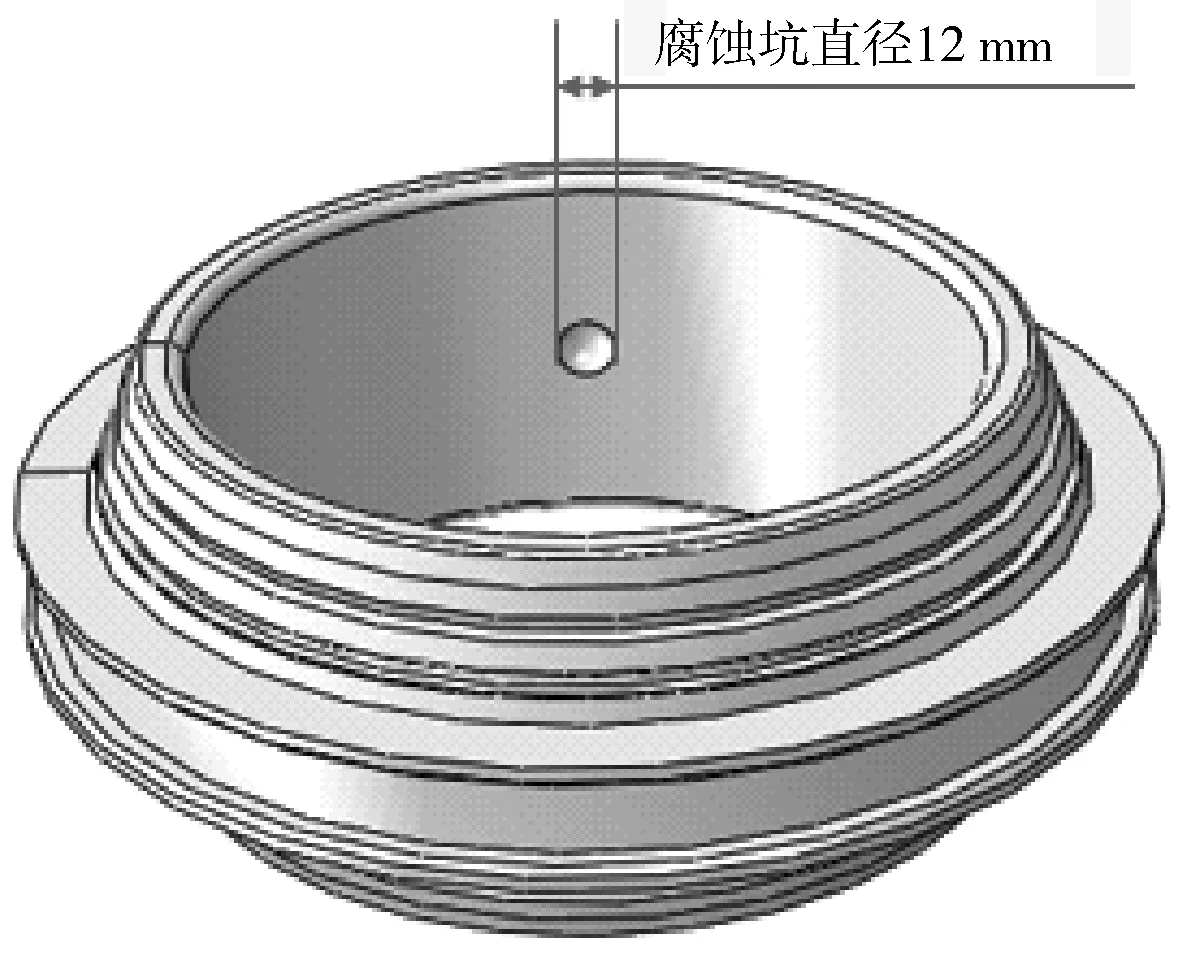

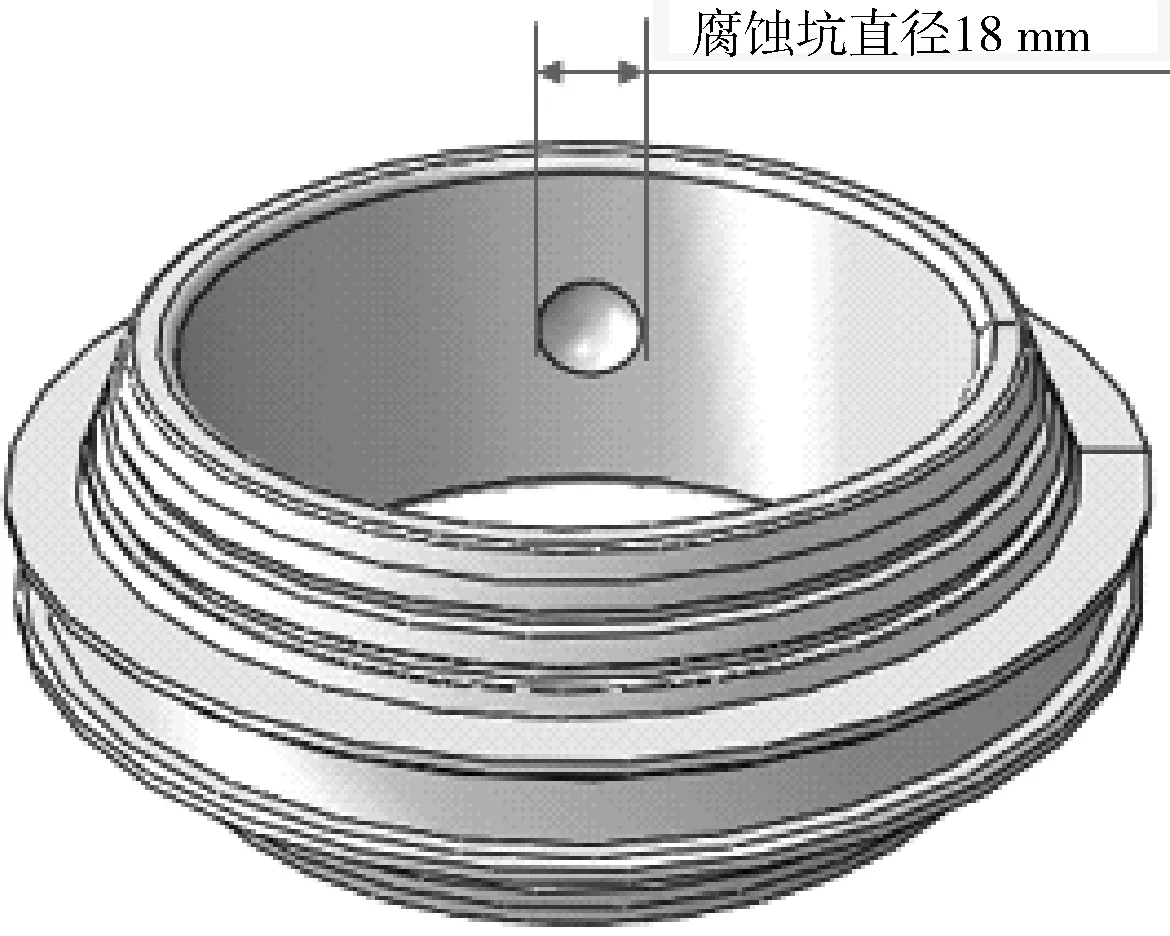

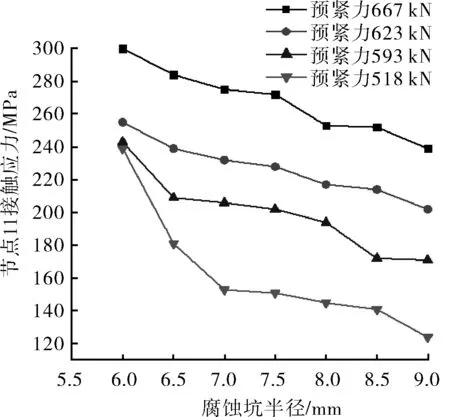

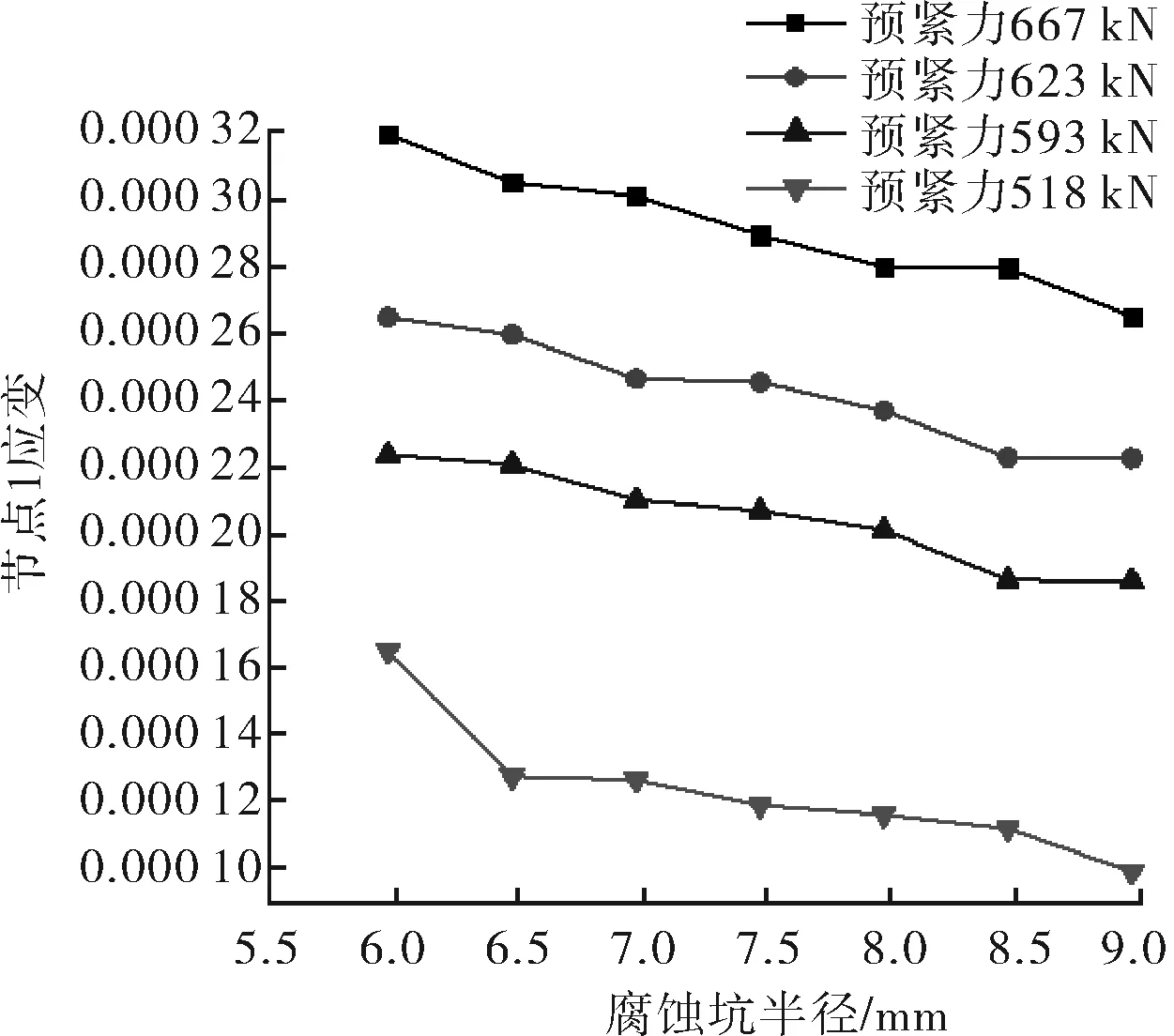

在密封圈内部预置半径6、9 mm的腐蚀坑,如图11~12所示。利用ABAQUS模拟连接器在正常工作情况下(介质内压34 MPa),当预紧力发生改变时,腐蚀坑半径引起的密封性能的变化。腐蚀坑半径增加,密封环接触应力降低,密封性能降低,如图13所示。腐蚀坑半径越大,要保证连接器密封性能所需要的预紧力越大。当预紧力一定时,随着腐蚀坑半径增加,密封圈内侧的节点应变逐渐变小,如图14所示。

图11 ø12 mm腐蚀坑

图12 ø18 mm腐蚀坑

图13 接触应力-腐蚀坑半径

图14 应变-腐蚀坑半径

6 结论

1) 通过ABAQUS对水下连接器简化模型进行有限元分析,得到了连接器密封圈在不同工况下的应力云图。进而可以得到连接器临界密封失效状态。

2) 经过仿真得出,只有当预紧力足够大,使密封圈接触表面产生合理的塑变,连接器才能满足密封要求。

3) 当介质压力分别为0、14、35、52 MPa时,为保证连接器密封性能,所需要的最小预紧力分别为444、482、615、778 kN。

4) 当介质压力增大时,为保证连接器密封性能,所需要的最小预紧力随之增大。

5) 连接器密封性能随密封圈腐蚀坑直径的增加会明显降低。