转角插铣快速编程技术

白玉珍,宋万万,倪家强,王晓峰

(沈阳飞机工业(集团)有限公司,沈阳 110034)

0 引言

转角特征是飞机结构件中最为典型的特征之一,在大型的壁板、框、梁、肋等结构件中,转角特征数量从几十至几百甚至上千。通常,结构件数控加工流程依照先粗后精的原则进行规划,粗加工一般选用较大直径的刀具去除大余量,而后续精加工时选用直径较小刀具,这样,如果不预先进行转角加工,则在精加工阶段,刀具在转角处径向切深突然增大,切削力也增大,极易引起振动、凹刀或颤刀现象,影响零件加工精度和表面质量,较严重会出现刀具崩刃或断裂,造成零件报废。故在飞机结构件数控加工中,转角加工成为关键环节。

目前,针对转角加工环节,主要有两种加工方法:分层轮廓铣和插铣。分层轮廓铣是在轴向和径向上分层,用刀具侧刃逐层去除余量,加工过程中会产生较大的侧向切削力;而插铣加工是刀具做轴向进给运动,利用刀具底刃的钻、铣组合切削方式进行余量去除,加工过程中产生的切削力主要在轴向方向[1]。鉴于这两种加工方式的特点,对于深窄型转角,插铣加工具有更明显的优势,可以减少加工中的振颤和让刀,切削更加平稳,加工质量更容易保证。但是,目前的数控编程软件,插铣编程模块需要用户自定义大量的插铣点位,操作较为繁琐,尤其对于大型飞机结构件,转角数量多,采用插铣加工时,插铣点位规划复杂,编程任务量巨大,编程质量和效率难以保证。为此,提出一种残留退缩式转角插铣布点算法,并结合CATIA V5二次开发技术,在CATIA V5平台上实现了转角插铣加工的快速编程。

1 残留退缩式转角插铣布点算法

飞机结构件中的转角特征,通常为两相邻侧壁之间的过渡性结构,主要包括两侧壁面和圆柱面(或可近似拟合为圆柱面的曲面)。在研究插铣加工插铣点位布置时,首先在一个二维的平面区域内开展布点,该平面为垂直于转角轴线且与转角圆柱面相交的平面,并以二者相交所得轮廓为对象,研究插铣点位布置方案。

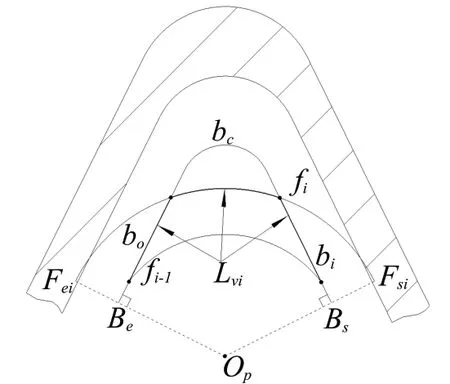

1.1 转角残留区域计算

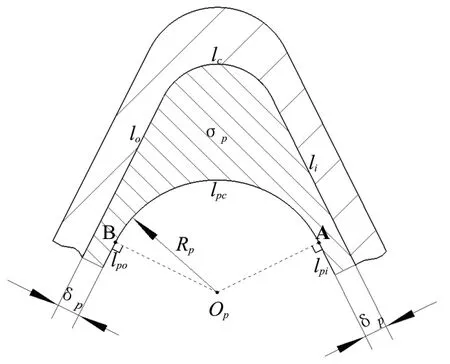

插铣点位布置的合理性直接关系到插铣加工的效率,因此在布点时,首先需要准确计算转角区域上次加工时的残留量。假设上道工序中加工刀具半径为Rp,加工余量为δp,li、lc和lo为转角理论轮廓边界,将转角切入端轮廓线li和切出端轮廓线lo分别向圆心方向偏置δp,得到上道工序加工边界lpi和lpo,然后以Rp为半径,对lpi和lpo进行倒圆角,获得圆弧线lpc,如图1所示,其中切点A为残留区域的切宽增大起始点,切点B为残留区域的切宽增大结束点,至此,由边界线li、lc和lo以及lpc包围形成的区域δp即为转角区域上次加工时的残留区域。

图1 转角残留区域计算示意图

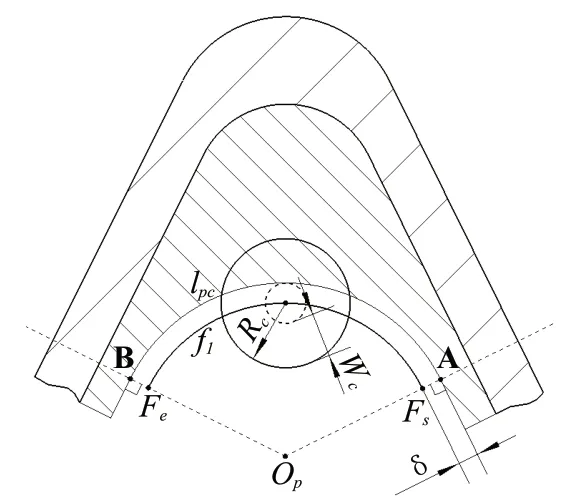

1.2 初始刀位轨迹线构建

初始刀位轨迹线是转角插铣加工时首层插铣点位的轨迹线。以转角区域上道工序加工残留边界线lpc为基准,向非残留方向(即圆心Op一侧)偏置δ,即可获得初始刀位轨迹线f1,其中Fs为起始点,Fe为终止点,如图2所示。其中偏置量δ按式(1)计算:

图2 初始刀位轨迹线计算示意图

式中:

Rc为当前加工刀具的半径,

Wc为当前刀具的切宽。

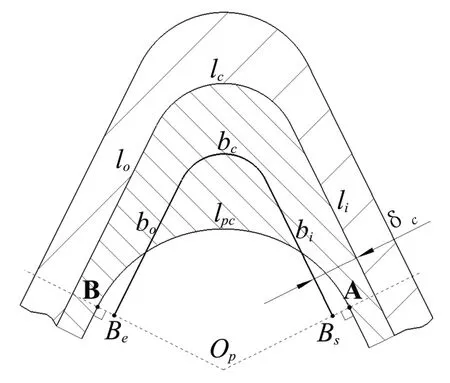

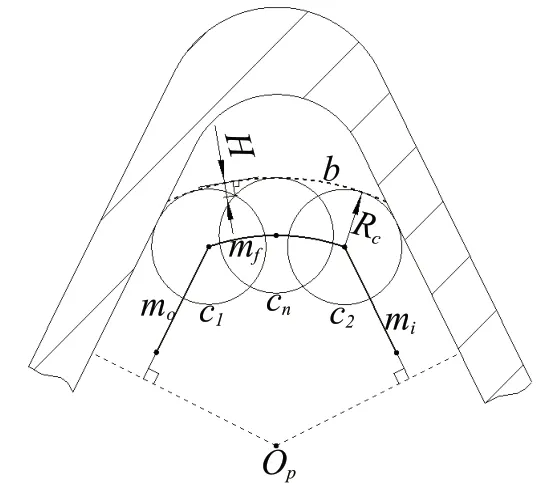

1.3 插铣布点域构建

将转角理论轮廓边界li、lc、lo向圆心Op所在内侧方向偏置δc,获得基于转角理论轮廓边界的刀位轨迹边界线bi、bc、bo,当Rc≥rc时(rc为转角半径),边界线bc不存在。连接AOp,与bt相交于Bs,连接BOp,与bo相交于Be,Bs为边界线起始点,Be为边界线终止点,由边界线bi、bc、bo、BeOp和OpBs组成的环所包围的区域Ec为插铣布点域,如图3所示。其中偏置量δc按式(2)计算:

图3 插铣布点域计算示意图

式中:

Rc为当前加工刀具的半径,

Ac为当前刀具加工后的余量。

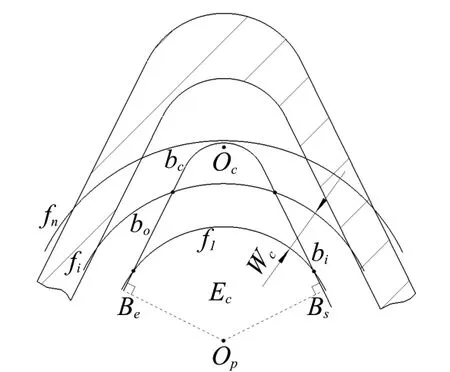

1.4 基于残留域进行残留退缩式分层

当初始刀位轨迹线f1与bi、bc、bo均不相交,且f1不包含在插铣布点域Ec时,分层结束,加工转角残留需要分层数N=1;否则,以初始刀位轨迹线f1为基线,沿去除余量的方向(由Op指向Oc的方向)逐层进行偏置,偏置量为当前刀具切宽Wc,每层偏置线fi=f1+(i-1)×Wc,当fi与bi、bc、bo均不相交,且fi不包含在插铣布点域Ec时,分层结束,加工转角残留需要分层数N=i,如图4所示。

图4 残留退缩式分层示意图

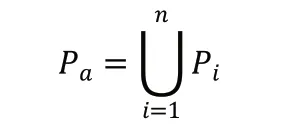

1.5 计算每层有效布点轮廓线

设第i层插铣布点域为Ei,第i层有效布点域为Vi,第i层有效布点轮廓线Lvi,当i=1时,Ei=Ec;当i≥2时,Ei=Ei-1-Vi-1;设第i层刀位轮廓域为Ti,延长线段OpBe和OpBs,与分层圆弧偏置线fi分别交于Fei、Fsi,则由fi、OpFei、OpFsi边界环所包围区域即为Ti,则有Vi=Ei∩Ti,提取域Vi边界环Li,可求的第i 层有效布点轮廓线Lvi=Li∩{fi,bi,bc,bo},如图5所示。

图5 层内有效布点轮廓线计算示意图

1.6 计算插铣进刀点位集Pa

设第i层有效布点轮廓线Lvi={mi,mc,mf,mo},其中mi∈bi,mc∈bc,mi∈fi,mo∈bo,针对不同分层mi,mc,mf,mo可以为空,但不能全部为空,Lvi包含多段线段,需要分段进行布点。

1)在mf,mi,mc,mo上布点算法:

以mf段布点为例,其余线段间布点方法相同。以mf为基准,向残留退缩方向偏置Rc,获得理论加工边界线b,取mf两端点,分别以两端点为圆心,作半径均为Rc的圆c1和c2,当c1和c2相交且二者相交所形成的尖点(取距离理论加工边界线b较近的交点,该点为实际加工中真实的残留尖点)与b的距离H≤A(A为用户定制的允许最终残留量)时,完成mf上插铣布点;当c1和c2不相交或者二者相交所形成的尖点与b的距离H>A时,等距递增1个插铣点位,再次判别相邻两刀所形成残留是否满足H≤A,如果不满足条件,继续等距递增1个插铣点位,直至相邻两刀间残留满足条件H≤A,完成mf区域内的插铣布点。同样方法依次在mi,mc,mo上完成区段分别布点。

2)分段完成布点后,形成点位集Pi,对Pi进行去重复处理,然后以Op为参考点,对Pi包含点进行逆时针排序,至此完成第i层有效布点轮廓线Lvi上的插铣布点,求得点位集Pi。

3)按照上述方法,依次获得每层的点位集P1、P2……Pn,由此,可求得进刀点位集Pa为:

图6 层内布点计算示意图

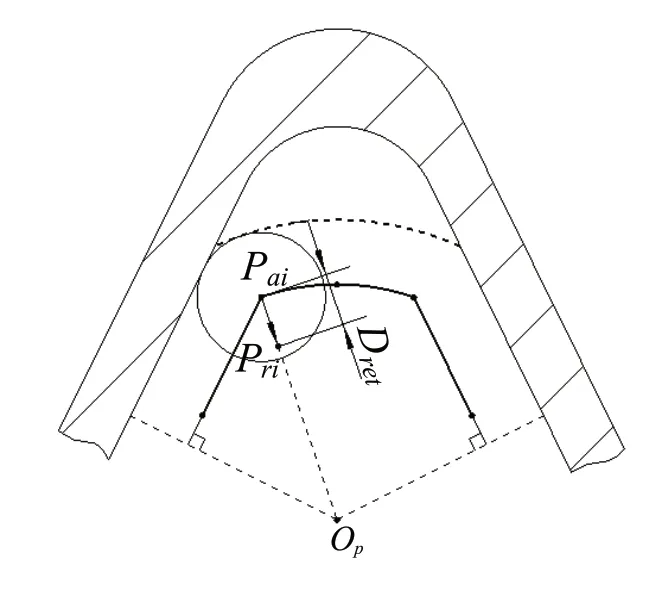

1.7 计算插铣退刀点位集Pr

设Pai为进刀点位集Pa中第i个点,以Pai为基点,按r方向偏置距离Dret,即可求的当前进刀点Pai对应的退刀点Pri,如图7所示,据此,求得与进刀点位集Pa对应的退刀点位集Pr。

图7 退刀点位计算示意图

1.8 计算插铣点位集P

设进刀点位集Pa中第i个点为Pai,将点Pai沿着转角轴线方向分别向转角的顶面和底面进行投影,得到进刀阶段的两极限位置点Paui、Padi;

设退刀点位集Pr中第i个点为Pri,将点Pri沿着转角轴线方向分别向转角的底面和顶面进行投影,得到退刀阶段的两极限位置点Prdi、Prui;

由此可求得转角残留区域插铣加工的插铣点位集P为:

2 转角插铣编程应用示例

基于上述插铣点位创建算法,运用CATIA V5二次开发技术,在CAA V5平台上开发出转角插铣快速编程模块,并应用于飞机结构件的数控编程中,大幅简化了转角插铣编程工作,显著提升了编程效率。

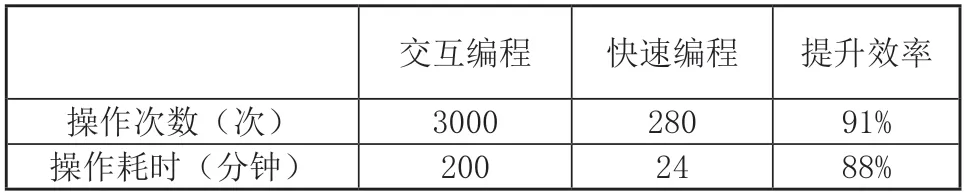

图8中的框类结构件,包含255处深窄型转角特征,我们分别采用传统交互式编程和转角插铣快速编程模块编程两种方式对转角特征进行插铣编程,二者编程效率对比如表1所示,证明了采用插铣快速编程模块编程可以显著提升编程效率。

图8 框类结构件转角插铣编程

表1 转角插铣编程效率对比

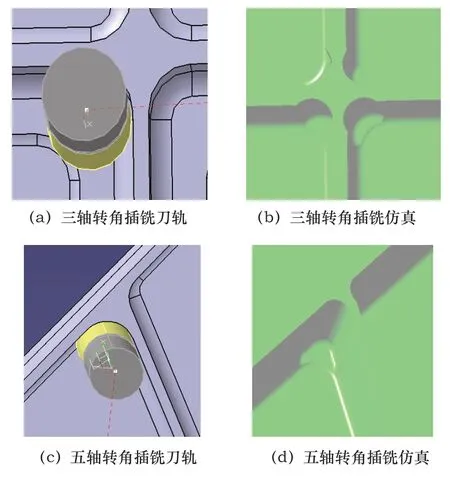

图9所示为三轴和五轴转角特征应用转角插铣快速编程模块编程结果,其中图9(a)和图9(b)为三轴转角特征插铣加工刀轨和仿真结果,图9(c)和图9(d)为五轴转角特征插铣加工刀轨和仿真结果,由仿真结果看出插铣刀轨正确,加工中无过切,由此表明了该方法的通用性和正确性。

图9 三轴和五轴转角插铣快速编程及仿真示例

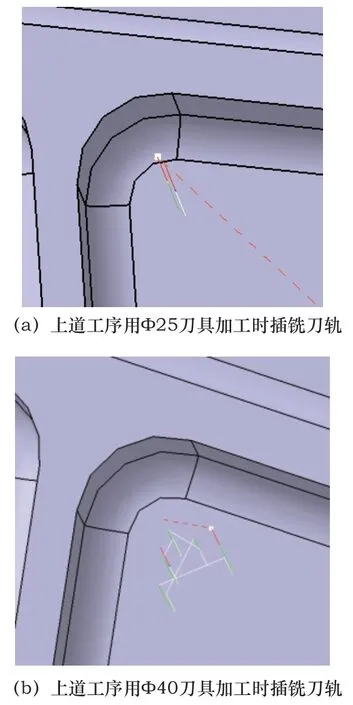

图10所示为针对转角区域不同残留量时,采用转角插铣快速编程模块生成的刀轨示意图,其中图10(a)为基于上道工序采用Φ25刀具加工后的残留量进行插铣时的刀轨,图10(b)为基于上道工序采用Φ40刀具加工后的残留量进行插铣时的刀轨,对比这两种情况,图10(a)中转角残留量较小,相应的插铣加工刀轨数量较少,图10(b)中转角残留量较大,相应的插铣加工刀轨数量较多,证明了该算法的智能化特点。

图10 不同残留量对应的插铣刀轨示例

3 结语

针对当前转角插铣编程中存在的插铣点位布置繁杂,编程效率低下,编程质量不稳定的问题,提出了一种残留退缩式转角插铣布点技术,在CAA V5平台上应用实施,成功开发出转角插铣快速编程模块,该模块已在飞机结构件转角插铣编程中进行了应用和验证,证明了该技术具有以下特点:

1)显著提升了转角插铣编程效率,降低编程人员劳动强度;

2)该技术能够依据转角残留量大小,以及插铣加工参数,自动规划转角插铣加工点位,实现了插铣点位的智能化计算,避免了不必要刀轨浪费,有效保证了转角插铣程序的加工效率;

3)该技术尚未对转角轴线与底面的夹角有特殊要求,因此能够同时用于三轴和五轴类型的转角插铣快速编程,通用性较强,具有重要的工程应用意义。

本论文中基于转角区域上道工序加工残留进行了径向方向的分层排布插铣刀位,对于五轴转角,在计算残留区域时,本论文中简化选取了最大残留量,但是实际切削加工中,对于五轴转角残留区域,在轴向方向上,残留量是不同的,因此,插铣刀位排布在轴向方向上的进一步细化分层研究,是后续研究的一个方向。