冷轧机轧辊事故分析

赵丽明 亓增艳

(山东泰山钢铁集团有限公司,山东271199)

1 宏观检测

某公司冷轧机中间辊发生脱皮事故及工作辊断裂事故,为此,对事故缺陷辊进行了宏观检测。

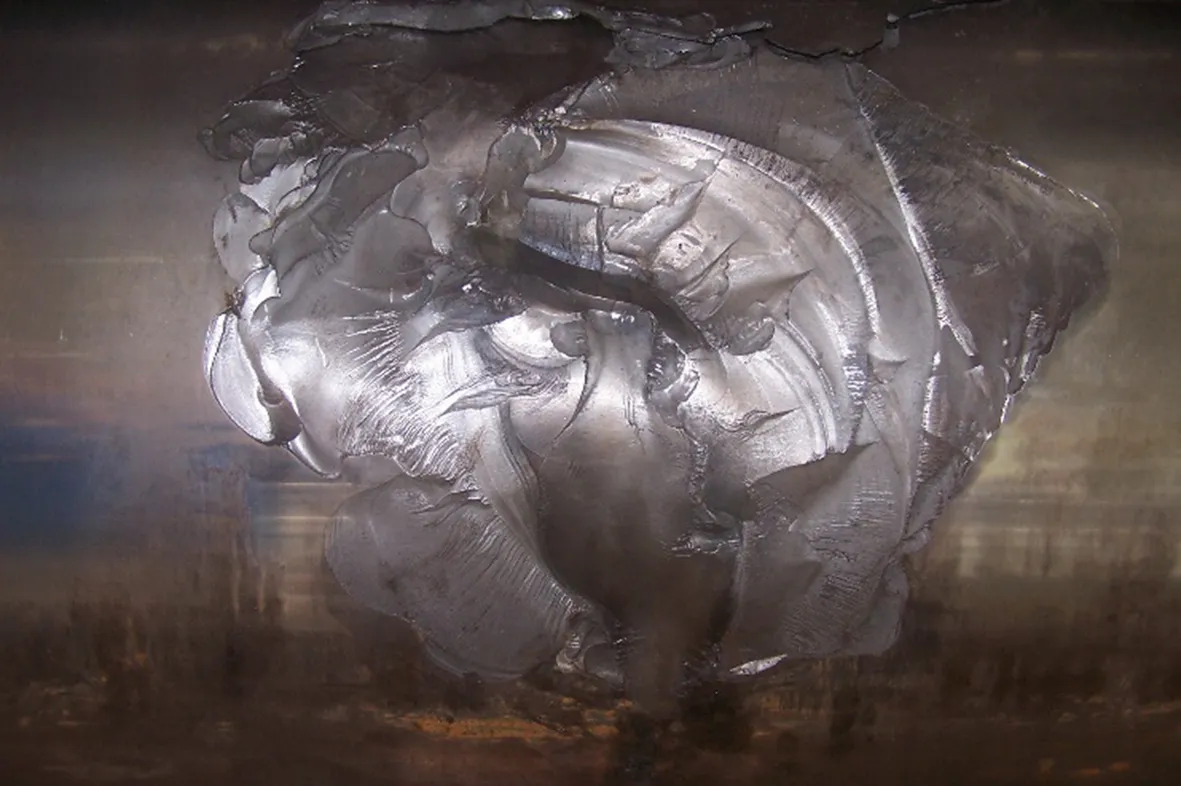

(1)冷轧机中间辊辊号为CA07- 041,共使用7次,单边减径2 mm。第7次磨辊后使用时,发现中间辊表面脱皮,表面脱皮外貌见图1。

图1 冷轧机中间辊表面脱皮外貌Figure 1 Surface peeling appearance of cold mill intermediate roll

根据脱皮部位的断裂纤维走向和疲劳贝壳纹密度、曲率半径等信息确定:脱皮起源于中间辊内部,但疲劳源在中间辊表面,也就是说,系源于表面起始裂纹的疲劳脱皮。

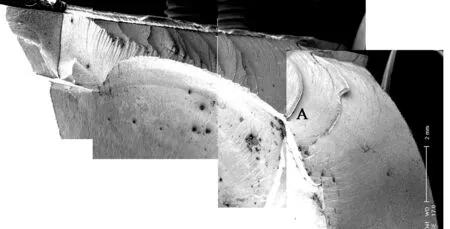

(2)冷轧机轧辊连续发生断辊事故。该批轧辊6支,有5支轧辊上线后就发生断辊事故。这5支轧辊的断裂部位和断裂形貌基本相同,断口是瞬断断口,即轧辊是一次瞬时断裂的。断辊长端形貌见图2。

图2 断辊长端形貌Figure 2 Appearance of broken roll long end

如图3所示,很显然,冷轧辊的断裂源在“A-B”弧形线上,即瞬时断裂的断裂纤维由此弧线发散。而此弧线位于弧形区域“C”的边缘。带宽约10 mm,弧长60 mm,与其余部分断口有明显分界线。此带有三个特征:1)轧辊断裂由此带边缘发生;2)断裂纤维与其余断口部分完全不同,是典型的瓷状断口,具有淬火裂纹特征;3)此带断口颜色与其余断口部分不同,此带断口呈深灰黑色,而其余断口部分则成银白色。

图3 断辊断裂源在“A-B”弧形线上Figure 3 Fracture source of broken roll locating on the A-B arc line

2 金相检测

2.1 中间辊脱皮缺陷

按照GB/T 13299—1991《钢的显微组织评定方法》分析中间辊表面淬火层的组织,见图4。由图4可见,中间辊表面淬火层的组织为颗粒状碳化物+回火马氏体,属正常淬火组织。只是颗粒状碳化物的数量似乎多些。

图4 中间辊表面附近的组织(×1000)Figure 4 Structure around intermediate roll surface (×1000)

中间辊的表面,或经过使用,或经过磨削,都有加工硬化,这种加工硬化造成的硬度升值对辊子抗疲劳没有帮助。因此,未经表面冷作硬化的硬度值才是有效硬度值。所以,在辊子表面以下约0.5 mm位置测定了维氏硬度(6点),最高666HV,最低458HV,平均513.5HV,换算成肖氏硬度:最高76HSD,最低59HSD,平均65HSD。订货技术要求中间辊表面硬度80~85HSD,只减径2 mm,辊子接近表面的硬度只有65HSD,因此认为制造厂家提供的这支中间辊硬度不合格。

2.2 工作辊断裂缺陷

从工轧辊断口处截取金相试样,进行金相分析。结果发现,该工轧辊基体内存在大量非金属夹杂物和疏松孔洞,见图5(a)和图5(b);金相试样腐蚀后发现轧辊倒角附近存在明显过热区域,见图5(c);过热区组织见图5(d),正常部位组织见图5(e),存在大量的未溶碳化物。通过金相分析来看,该工轧辊的冶金缺陷很多,明显影响轧制寿命。

(a)夹杂物图片

3 扫描电镜分析

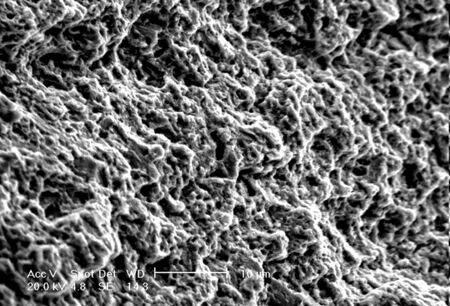

为进一步确定上述判断的准确性,对中间辊脱皮进行了分析。从图6可见,脱皮断面全部是疲劳或双向快速疲劳断口,并没有疲劳源。仔细观察图6中疑点最大的A处,仍然是疲劳断裂,并非疲劳源,见图7。进一步说明,中间辊脱皮断口,只是疲劳脱皮,并没有疲劳源或断裂源。疲劳脱皮的根本原因是中间辊的表面疲劳裂纹。

图6 脱皮断口形态Figure 6 Peeling fracture appearance

图7 A处的疲劳断口形态Figure 7 Fatigue fracture appearance at position A

为确定表面疲劳裂纹的成因,对断口进行仔细观察。在接近中间辊表面约0.2 mm区域存在特殊疲劳断口:这些疲劳区存在两种疲劳方式,一种是疲劳辉纹十分明显的部分,与轧制力方向成45°,疲劳辉纹密集,疲劳延伸很缓慢,见图8位置A,另一种是正常疲劳断裂部分,见图8位置B。同时,对这两种不同断口形态的区域进行了微区成分分析,见表1。由表1可见,疲劳辉纹比较明显的区域,即图8中的黑色区域,Cr含量较低。

图8 中间辊表面部位的疲劳断口形态Figure 8 Fatigue fracture appearance on the surface of intermediate roll

表1 微区成分分析结果Table 1 Analysis results of micro area composition

中间辊表面下的裂纹断口是疲劳端口。疲劳辉纹比较明显的区域,即图8中的黑色区域,只是疲劳萌生裂纹,也就是起始疲劳裂纹。原因是:它的疲劳辉纹比较明显,疲劳延伸很缓慢;疲劳辉纹与轧制力成45°,恰好是剪切力最大的方向;此处合金化程度较低,强化较弱。此区的疲劳萌生裂纹引起中间辊表面疲劳裂纹,进而导致脱皮。

4 分析讨论

(1)轧制力派生出的剪切力超过了中间辊表面部位的疲劳强度,在轧辊表面薄弱处萌生疲劳裂纹;中间辊继续使用,萌生疲劳裂纹扩展,形成表面裂纹;表面裂纹向中间辊深度扩展,直至淬硬层末端;垂直的表面裂纹尾部产生较大的应力集中,引起疲劳裂纹沿垂直方向疲劳扩展,直至中间辊脱皮、掉块。

(2)冷轧机GA07- 41中间辊脱皮事故,是表面裂纹引起的。产生表面裂纹的根本原因是中间辊减径2 mm后的表面硬度太低。

(3)通过分析发现工作辊的使用时间很短,属一次性瞬时断裂,断裂源为一条淬火裂纹,金相分析进一步证明该轧辊存在严重的冶金缺陷。因此,此工作辊短时断裂原因属于制造不当所致。

5 预防冷轧机轧辊事故的措施

(1)建立完善的探伤检测体系:冷轧辊的入厂检测主要检测轧辊表面裂纹、内部缺陷。采用5 MHz的直探头超声波探伤仪检测轧辊内部缺陷,5 MHz表面波探头检测轧辊表面缺陷。工作辊内部探伤检测一个油道,表面裂纹检测必须进行径向和轴向裂纹检测,工作辊检测必须检测两个油道,以防止产生盲区。冷轧辊生产使用中产生的裂纹主要为轴向表面裂纹,因此,生产维护中一般只检测轧辊的轴向表面裂纹。下机轧辊磨削中为合理确定磨削量及杜绝检测盲点,采用涡流检测、超声检测、磁粉检测配合使用,采用涡流检测以提高工作效率,采用超声检测的高灵敏度特点判断缺陷位置及排查涡流探伤的假信号,再通过磁粉检测显示裂纹形状及初步判断裂纹深度。

(2)建立合理的轧辊使用和磨削制度:新辊使用前必须进行预热;轧制结束后应进行均匀冷却;轧辊使用一段时间后,必须将表面裂纹修磨掉,并消除内应力;工作辊轧制长度80 km,支撑辊上机1个月后必须换辊。放置8 h后再进行修磨,工作辊修磨量为0.25~0.30 mm,支撑辊修磨量为1.2~1.5 mm,并用磁粉探伤进行检查,以彻底消除裂纹;上下工作辊的辊径差应不大于0.05 mm,硬度不超过原始值的1%;如出现粘辊等事故,工作辊与支撑辊同时换辊并修磨;生产中工作辊循环量至少为5对,支撑辊循环量为2对。对于新加工的轧辊必须进行自然时效或人工完全时效后再投入使用。

(3)轧辊主要是要利用表面的高硬度提供高强度高耐磨性,如果硬度低将降低这些使用性能,导致表面剥落等事故,因此需要保证一定的硬度,为改善硬度偏低的情况,可调整热处理工艺,适当调整回火温度等以提高轧辊硬度。