半叉式万向节剖分叉头联结方式研究

蒋阳春 周晓峰 张成龙 胡孟君 樊晓刚

(1.二重(德阳)重型装备有限公司,四川618000;2.华菱湘潭钢铁有限公司设备部,湖南411101)

近年来,随着冶金行业的迅猛发展,轧钢设备大型、重载、高效技术不断进步和对环保要求不断提高[1],尤其是重载、频繁大冲击等恶劣工况的大型热连轧、中宽厚板轧机广泛应用,对主传动万向节的承载能力、使用寿命、节能环保等方面提出了更高要求。目前国内该类轧机主传动一般采用传统十字轴式或滑块式万向节。在恶劣工况下,传统十字轴式万向节轴承使用寿命短,叉头、螺栓、轴向定位挡圈等关键件断裂事故频发,滑块式万向节污染严重等问题凸显[2],严重影响轧制效率,制约轧机能力发挥。

半叉式万向节与传统十字轴式万向节相比,其结构主要优势有:叉头将组合轴承完整包裹,组合轴承轴向定位安全可靠,叉头强度高等。具有承载能力大、使用寿命长、运行维护成本低等特点,能较好适应重载、频繁大冲击等恶劣工况,目前该类万向节正逐步取代传统十字轴式或滑块式万向节。

由于早期半叉式万向节剖分叉头剖切面定位精度较差、加工装配难度大、键和键槽易磨损等原因,在较长时间内制约了该类产品的市场应用推广。本项目对半叉式万向节剖分叉头联结方式进行研究,解决叉头剖切面加工装配等问题,确保在重载、频繁大冲击等恶劣工况下半叉联结可靠性,延长其使用寿命。

1 半叉式万向节组成

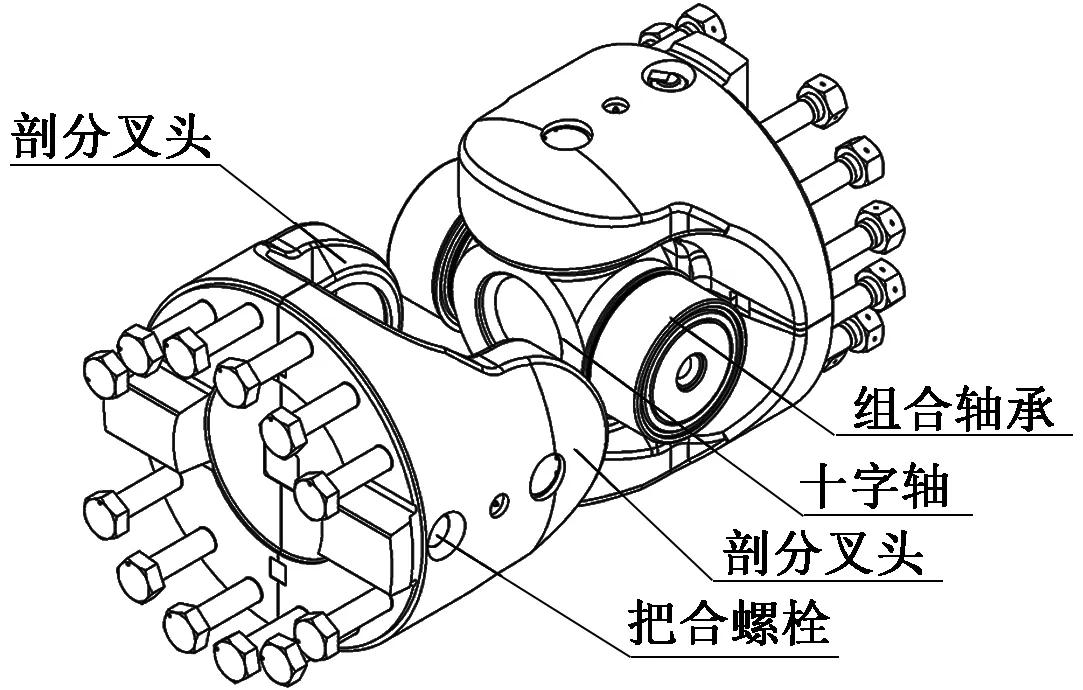

半叉式万向节是一种将叉头从中心平面剖切成两个剖分半叉,采用螺栓将两个剖分叉头把合的剖分叉头型十字轴式万向联轴节,主要由剖分叉头、十字轴、组合轴承、把合螺栓等零部件组成,结构示意如图1所示。

图1 半叉式万向节结构示意图Figure 1 Configuration of half fork universal joint

2 结构确定

2.1 结构分析

如图2所示,早期半叉式万向节叉头剖切面设置有3个平行键,剖分叉头的径向定位通过键和键槽的配合实现,轴向定位通过剖分叉头端面楔形键与相关配合法兰键槽配合实现。该结构存在以下不足:

图2 早期半叉式万向节剖分叉头结构示意图Figure 2 Split fork head of former half fork universal joint

两件剖分叉头的轴承孔、剖切面键槽均单独加工,装配时须多次装配找正,配作键槽和键,装配工艺复杂,装配后须同时保证把合后轴承孔的同轴度、键和键槽以及剖分叉头法兰端面楔形键与相关配合法兰键槽的有效接触率。该结构装配工艺性较差,在配作时难以保证配合面的装配精度,导致叉头剖切面键和键槽在使用过程中易磨损,万向节定位精度降低,影响其使用寿命。

2.2 方案对比

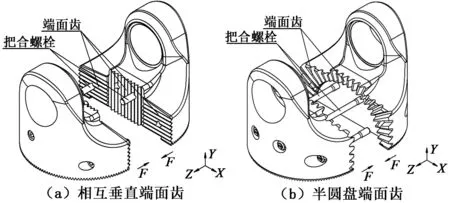

法兰联结功能是将连接件轴向固定以传递转矩,常用的法兰联结方式有端面键和端面齿。针对早期半叉式万向节剖分叉头联结方式存在的问题,本项目将剖分叉头联结方式设计为结构紧凑、定心精度高、拆装方便的端面齿相互啮合,并采用多颗螺钉或螺柱把合预紧的联结方式。为实现剖分叉头X、Y、Z三个方向定位,可采用垂直端面齿和半圆盘形端面齿两种结构,见图3。

图3 端面齿结构示意图Figure 3 Configuration of end face teeth

从图3(a)可以看出,剖分叉头剖切面采用相互垂直的端面齿,中间部分端面齿沿Y方向布置,两侧端面齿沿X方向布置。装配后两个剖分叉头的齿与齿槽配合分别实现X、Y、Z方向定位。从图3(b)可以看出,剖分叉头剖切面采用半圆盘端面齿,采用优化的齿形几何参数,可实现自动锁紧定心,高耐磨损性能,齿廓具有较高的承载能力,楔形设计可实现极佳的重复定位精度。

2.3 参数确定

2.3.1 工况参数

某宽厚板轧机主传动接轴万向节主要技术参数见表1。

表1 万向节主要技术参数Table 1 Main technical parameters of universal joint

2.3.2 相互垂直端面齿

相互垂直端面齿齿形采用直线齿面,几何参数参考GB/T 1356—2001《通用机械和重型机械用圆柱齿轮—标准基本齿条齿廓》,其几何尺寸参数见图4。

图4 相互垂直端面齿几何尺寸参数Figure 4 Geometric dimension parameters of vertical end face teeth

2.3.3 半圆盘端面齿

根据相关文献[3- 4],半圆盘端面齿几何尺寸参数见图5。

图5 半圆盘端面齿几何尺寸参数Figure 5 Geometric dimension parameters of semi-disc end face teeth

2.4 有限元分析

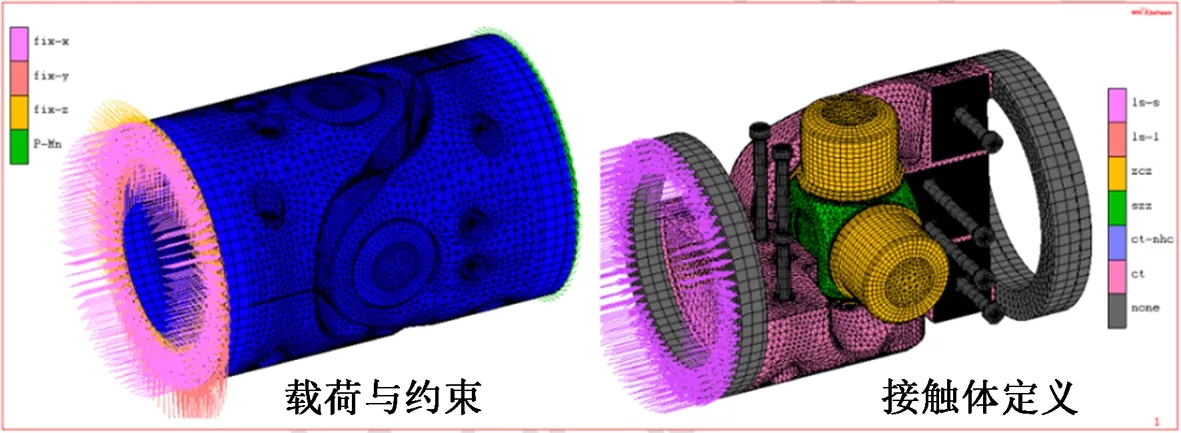

万向节在传递扭矩5250 kN·m,轴线倾角5°工况下进行有限元分析[5],对比分析相互垂直端面齿和半圆盘端面齿时端面齿的应力状况,仿真计算模型见图6。

图6 万向节有限元计算模型简图Figure 6 Finite element calculation model of universal joint

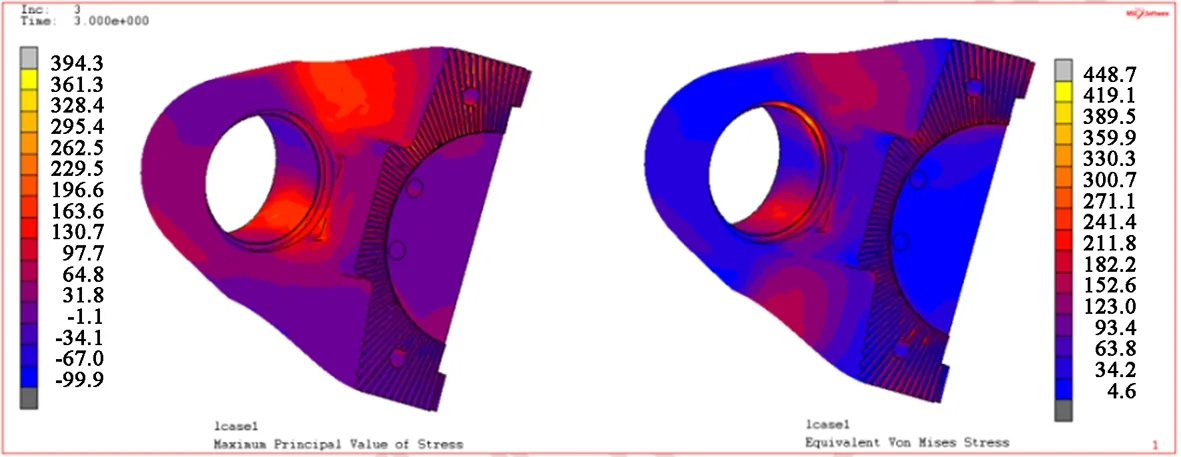

相互垂直端面齿在承受工况载荷时,端面齿应力分布明显不均,两侧边部的端面齿局部挤压严重,应力值明显较高,应力分布见图7。

(a)中部端面齿

半圆盘端面齿在工况载荷时,各部分齿受力均匀且应力值较低,应力分布见图8。

图8 半圆盘形端面齿在空载和负载时应力分布Figure 8 No-load stress distribution and load stress distribution of semi-disc type end face teeth

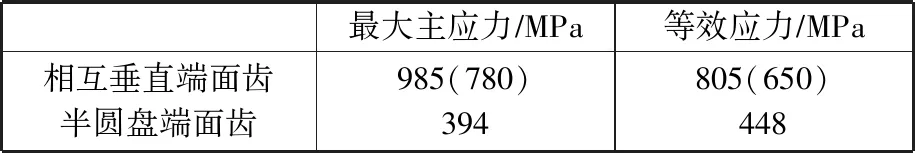

两种端面齿在工况载荷下齿部应力值统计见表2。

表2 两种端面齿工况载荷下齿部应力值Table 2 Tooth stress of two kinds of end face teeth under working load

从图7、图8和表2可以看出,半圆盘形端面齿在工况载荷工况下,齿部应力值低于相互垂直端面齿,各部分齿接触良好,应力分布均匀。

2.5 对比分析结果

通过有限元强度分析对比,半圆盘形端面齿应力分布更均匀、承载能力更强,因此本项目半叉式万向节剖分叉头采用半圆盘形端面齿联结方式。

3 制造与试验

3.1 加工装配

半圆盘端面齿采用数控镗床成型刀具加工[6],该工艺加工精度高,两个剖分叉头装配后齿面涂红丹检查,端面齿接触率达到90%以上。将两个剖分叉头多次拆装,并采用相同预紧力矩预紧把合,测量轴承孔的同轴度和对称度,误差不超过0.03 mm。检测结果:剖切面多次拆装重复定位精度高。

3.2 负载试验

将半叉式万向节安装在轧机主传动接轴轧辊端,进行工况负载试验。经过一个周期负载测试后,万向节正常下机检测剖切面端面齿联结情况,检测结果:

(1)万向节拆解前目测,剖分叉头剖切面面漆完好、端面齿未发生变形、压馈等损坏现象,负载试验期间齿面未发生过分离。

(2)剖分叉头剖切面螺柱螺母未发生松动,端面齿结合紧密,齿侧0.02 mm塞尺不入。

(3)万向节拆解后,端面齿齿面光滑,无磨损痕迹,实测尺寸符图。

通过对万向节进行负载试验检测,剖分叉头半圆盘端面齿联结结构在重载、大冲击的工况扭矩下安全可靠。

4 结语

本项目研究出半叉式万向节剖分叉头的一种新型联结方式,解决了早期剖分叉头剖切面加工装配难度大、定位精度差、剖切面键和键槽易磨损等问题,通过负荷试验验证了该联结方式齿面接触良好,叉头重复定位精度高,在重载、大冲击工况下联结安全可靠。该项目成果有助于推动该类万向节广泛应用于大型热连轧、中宽厚板轧机等恶劣工况的轧机主传动系统。