均匀设计优化提高羽毛粉消化率的研究

乔 羽 , 陈华彬 , 王兴吉 , 王克芬 , 肖 静

(1.山东隆科特酶制剂有限公司,山东临沂 276400;2.齐鲁工业大学(山东省科学院),山东济南 250000)

羽毛素有“天然蛋白质之冠”之称,蛋白质含量高达85%以上,但羽毛中的蛋白质是一种不溶性的角蛋白, 其是一种以ɑ-螺旋和β-折叠构成的超螺旋多肽链, 内部的半胱氨酸二硫键作为连接桥形成复杂的交联网, 此外羽毛外层被一层脂质覆盖使角蛋白亲水性降低, 这进一步增加了角蛋白对蛋白酶水解的抗性, 所以羽毛不易被动物直接消化利用吸收(李爽等,2017;陈忱等,2015;刘玉芬等,2010)。 近些年养殖业的迅猛发展加大了对蛋白质饲料的需求, 羽毛粉的开发利用不仅能缓解生产蛋白质种类饲料原料的紧缺, 也使废弃羽毛变废为宝。

目前国内大多采用导热油高温高压水解法生产羽毛粉, 即采用导热油水解罐将羽毛水解烘干一次完成。 这种生产工艺简单,投资少,但羽毛粉的品质难以保证,胃蛋白酶消化率普遍偏低。为了提高羽毛粉营养价值, 促进羽毛粉在动物体内的消化利用, 近些年不少专家学者以羽毛为原料进行试验探究。 杨波等(2007)采用高温过氧乙酸法处理鸡毛发现,在温度 128 ℃,料液比1:5,加入25%过氧乙酸浓度, 反应20 min, 羽毛溶解率达90%,体外胃蛋白消化率可提高至82.87%。 郝鲁江等(2016)在羽毛粉中加入角蛋白酶0.03 g,35 ℃酶解36 h,羽毛分解率达到50.5% ,酶解液可溶性蛋白含量为225.7 mg/L, 而酶解羽毛蛋白粉的胃蛋白酶体外消化率为23%;单春乔等(2016)使用 0.7%的氢氧化钠溶液90 ℃预处理150 min,再使用 0.8%的角蛋白酶55 ℃酶解8 h,最终产品中的肽含量达73.0%;陈明等(2020)选取 4 种不同加工方式(普通、水解、酶解、酵解)的羽毛粉发现,经过酵解加工方式处理的羽毛粉品质最好。 通过这些研究发现, 提高羽毛粉的分解消化率一般需要较高浓度的化学试剂或较长的酶解时间, 这在一定程度上造成了资源浪费并提高了生产成本。

通过前期的研究发现单纯使用蛋白酶酶解羽毛存在酶解时间长、效率低的缺点,但通过使用低浓度的羽毛预处理剂浸泡后,酶解效率大大提高。本试验以白鸡毛为试验材料, 采用均匀设计法优化羽毛粉的加工工艺, 旨在提高羽毛粉成品的胃蛋白酶消化率,提升羽毛粉的营养吸收价值。

1 材料与方法

1.1 材料与试剂 白鸡毛、羽毛粉,取自羽毛粉加工厂。羽毛预处理剂、碱性蛋白酶、脂肪酶,山东隆科特酶制剂有限公司;1:10000 胃蛋白酶, 生工生物工程(上海)股份有限公司;相对分子质量标准物质: 细胞色素 C (Mr 12355)、 抑肽酶(Mr 6515)、杆菌肽(Mr 1450)、乙氨酸-乙氨酸-酪氨酸-精氨酸(Mr 451)、乙氨酸-乙氨酸-乙氨酸(Mr 189),美国 sigma 公司。

1.2 仪器与设备 恒温鼓风干燥箱 (ZXRDA5210,上海智城分析仪器制造有限公司);全自动定氮仪(KDN-1000,上海昕锐仪器仪表有限公司);恒温鼓风干燥箱(ZXRD-A5210,上海智城分析仪器制造有限公司);显微镜(BM-1000,南京江南永新光学有限公司); 高效液相色谱仪(Agilent1260,安捷伦科技(中国)有限公司);液相色谱分析柱(TSKgel G2000SWXL,日本岛津株式会社)。

1.3 试验方法

1.3.1 羽毛前处理准备 将羽毛在加入0.8%浓度的羽毛预处理剂中常温浸泡30 min,捞出羽毛挤压沥水后置于130 ℃下处理30 min,粉碎得到羽毛浆。

1.3.2 酶解工艺的研究 单因素试验: 探究碱性蛋白酶与脂肪酶配比(1:1、2:1、3:1、1:2、1:3),反应pH (6、7、8、9、10), 反 应 温度(30、40、50、60、70℃),酶添加量(0.3%、0.6%、0.9%、1.2%、1.5%,以碱性蛋白酶基准记),酶解时间(0、2、4、6、8 h),对胃蛋白酶消化率和可溶性蛋白质含量的影响,确定各单因素的范围值。 初始试验设定值为碱性蛋白酶添加量0.3%,反应pH 7.0,反应温度50 ℃,酶解2 h。

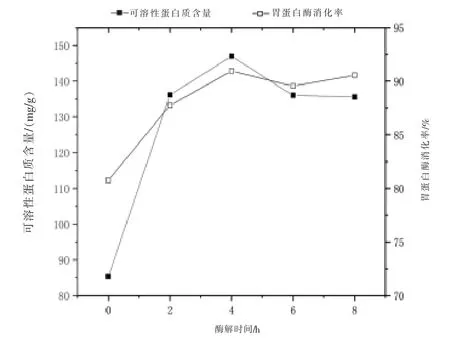

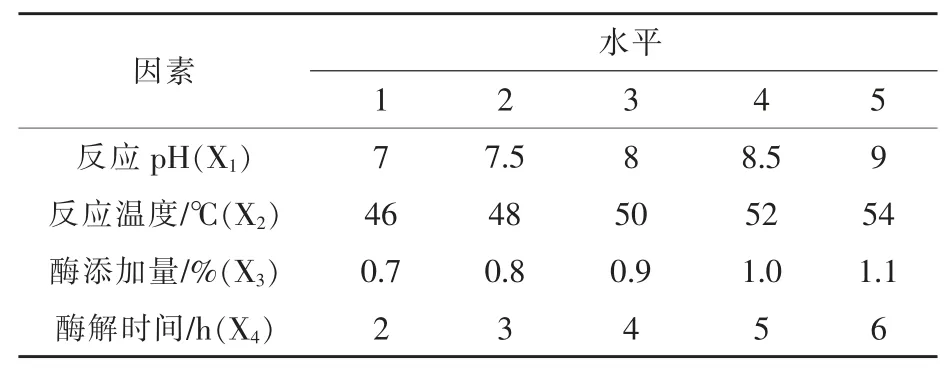

1.3.3 均匀设计优化酶解工艺 在单因素试验的基础上, 以羽毛粉中的可溶性蛋白质含量和胃蛋白酶消化率为评价指标,选取反应pH(X1)、反应温度(X2)、酶添加量(X3)及酶解时间(X4)为考察因素,每个因素设计5 个水平,每个水平重复一次,采用 DPS 7.05 进行 U10(104)均匀试验设计优化酶解工艺条件, 均匀试验设计方案见表1。

表1 均匀试验设计方案

1.3.4 测定的指标 可溶性蛋白质含量的测定:采用考马斯亮蓝法(乔羽等,2019)测定羽毛粉中的可溶性蛋白质含量。

胃蛋白酶消化率的测定(GB/T 6432-1994):取1 g 羽毛粉置于250 mL 的锥形瓶中, 加入150 mL的20 UI/mL 胃蛋白酶溶液,盖塞,45 ℃恒温恒速保温酶解消化16 h,过滤,烘干至恒重,测定羽毛粉消化前后剩余的粗蛋白质含量, 并计算其消化率, 其他具体试验步骤参考 《动物性蛋白质饲料胃蛋白酶消化率的测定过滤法 (GB/T 17811-2008)》(中华人民共和国国家质量监督检验疫总局,2008),粗蛋白质含量的测定参考《GB/T 6432饲料中粗蛋白测定方法》。

1.3.5 凝胶过滤色谱测定酶解羽毛粉的相对分子质量分布 (中华人民共和国国家质量监督检验疫总局,2008)。

相对分子质量标准物质溶液的配制: 分别用流动相配制成质量浓度为1 mg/mL 的不同相对分子质量肽标准溶液,按1:1:1:1:1 等体积比混合,用孔径为0.22 μm 滤膜过滤后备用。

色谱条件: 色谱柱 TSK-GEL G2000SWXL(300 mm×7.8 mm,5 μm), 流动相为乙腈-水-三氟乙酸(45:55:0.1,V/V);流速 0.5 mL/min;柱温 30 ℃;进样体积20 μL;检测波长220 nm;检测时间30 min。

样品处理: 取0.1 g 羽毛粉加入5 mL 流动相,超声10 min,使样品充分溶解混匀,取1 mL上清液用孔径为0.22 μm 聚四氟乙烯过滤膜过滤后,上机进样。其他步骤参考《GB/T22729-2008 海洋鱼低聚肽粉》。

1.3.6 羽毛粉镜检 采用四分法取羽毛粉样品,选取少量羽毛粉代表性样品置于载玻片中间,用取样针将羽毛粉摊平分散开。 使用生物显微镜在合适的放大倍数下观察羽毛粉的颗粒状态。

2 结果与分析

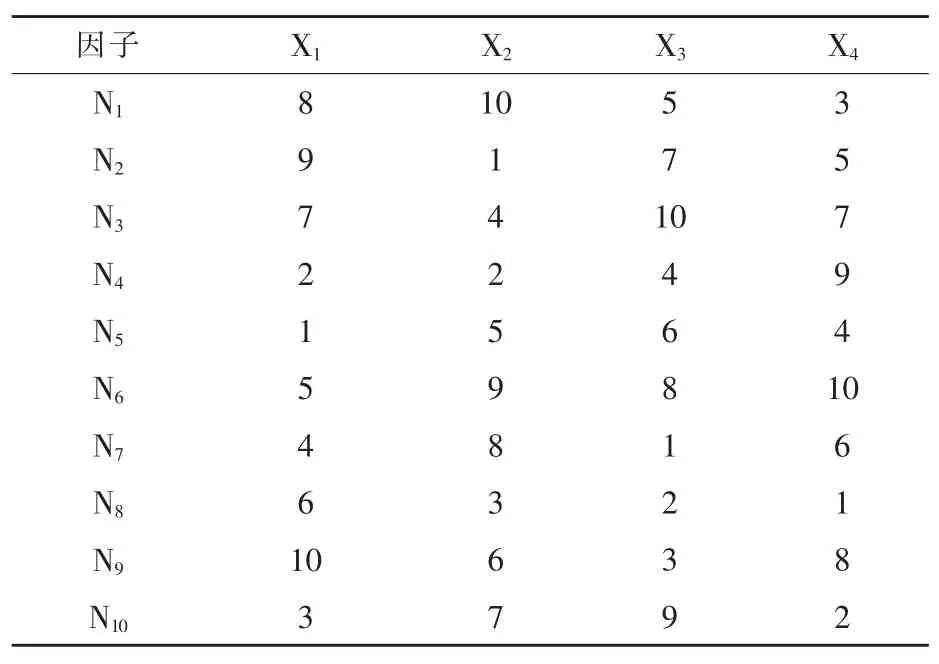

2.1 碱性蛋白酶与脂肪酶配比对酶解效果的影响 由图1 可知, 不同碱性蛋白酶与脂肪酶的配比对酶解羽毛粉中的可溶性蛋白质含量及胃蛋白酶消化率存在一定的影响, 脂肪酶占比越高,羽毛粉中的可溶性蛋白质含量和胃蛋白酶消化率越低, 当碱性蛋白酶与脂肪酶配比为3:1 时,酶解羽毛粉的可溶性蛋白质含量和胃蛋白酶消化率相对都达到最高。这可能与羽毛表层的蜡脂有关,由于羽毛外层被一层脂质覆盖,降低了角蛋白的亲水性,并在一定程度上阻碍碱性蛋白酶与角蛋白的直接接触(王德山等,2016)。 加入脂肪酶可以通过酶解羽毛表面的脂质层,提高碱性蛋白酶的酶解效率。综上选择碱性蛋白酶与脂肪酶配比为3:1。

图1 碱性蛋白酶与脂肪酶配比对可溶性蛋白质含量及胃蛋白酶消化率的影响

2.2 反应pH 对酶解效果的影响 酶解过程中的pH 会影响最终羽毛粉的可溶性蛋白质含量和胃蛋白酶消化率。由于使用碱性蛋白酶与脂肪酶复合酶解羽毛粉,当酶解pH 过高,会影响脂肪酶的酶活力, 导致酶解效率降低, 当酶解pH过低, 脂肪酶和碱性蛋白酶酶解能力受到影响。由图2 可知,随着pH 的增大,羽毛粉的胃蛋白酶消化率逐步趋于稳定,可溶性蛋白质的含量呈现先升高后下降的趋势,当酶解过程中的pH 为8.0 时, 酶解羽毛粉的可溶性蛋白质含量和胃蛋白酶消化率都达到最高,综上选择复合酶解过程中的 pH 为 8.0。

图2 反应pH 对可溶性蛋白质含量及胃蛋白酶消化率的影响

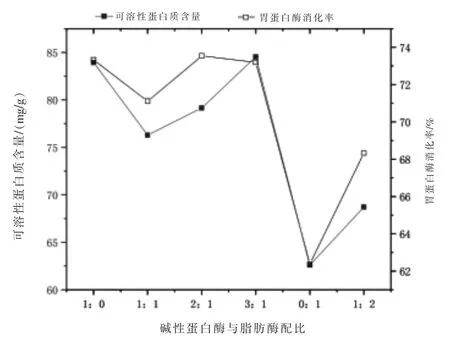

2.3 反应温度对酶解效果的影响 脂肪酶和碱性蛋白酶的最适反应温度不同, 复合酶解时的温度也会影响羽毛最终的酶解效果。如图3 所示,在30 ~ 70 ℃,随着酶解温度的升高,羽毛粉中的可溶性蛋白质含量和胃蛋白酶消化率呈现先升高后下降的趋势。 当酶解温度为50 ℃时,羽毛酶解效果最好,初步定50 ℃为最适酶解温度。

图3 反应温度对可溶性蛋白质含量及胃蛋白酶消化率的影响

2.4 酶添加量对酶解效果的影响 酶处理过程中加酶量并不是添加越多效果越好,如图4 所示,在0.3% ~ 0.9%,随着加酶量的增大,羽毛粉中的可溶性蛋白质含量也越大,但当加酶量超过0.9%时,羽毛粉中的可溶性蛋白质含量开始下降,可能是酶解过程中产生了竞争性抑制作用 (梁玥等,2016), 导致羽毛粉中的可溶性蛋白质含量下降。综合羽毛粉中的可溶性蛋白质含量和胃蛋白酶消化率,酶添加量初步定为0.9%。

图4 酶添加量对可溶性蛋白质含量及胃蛋白酶消化率的影响

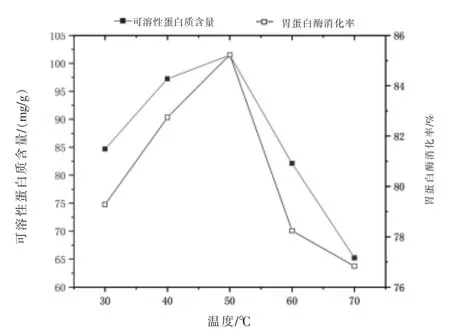

2.5 反应时间对酶解效果的影响 酶解时间关系着最终羽毛粉的产品质量和生产周期, 如图5所示, 羽毛粉中的可溶性蛋白质含量呈现先升高后下降的趋势, 而胃蛋白酶消化率升高到一定高度后,在此值范围内上下浮动。 当酶解4 h 时,羽毛粉的胃蛋白酶消化率和可溶性蛋白质含量达到最大,因此酶解时间初步定为4 h。

图5 酶解时间对可溶性蛋白质含量及胃蛋白酶消化率的影响

2.6 均匀设计优化酶解工艺

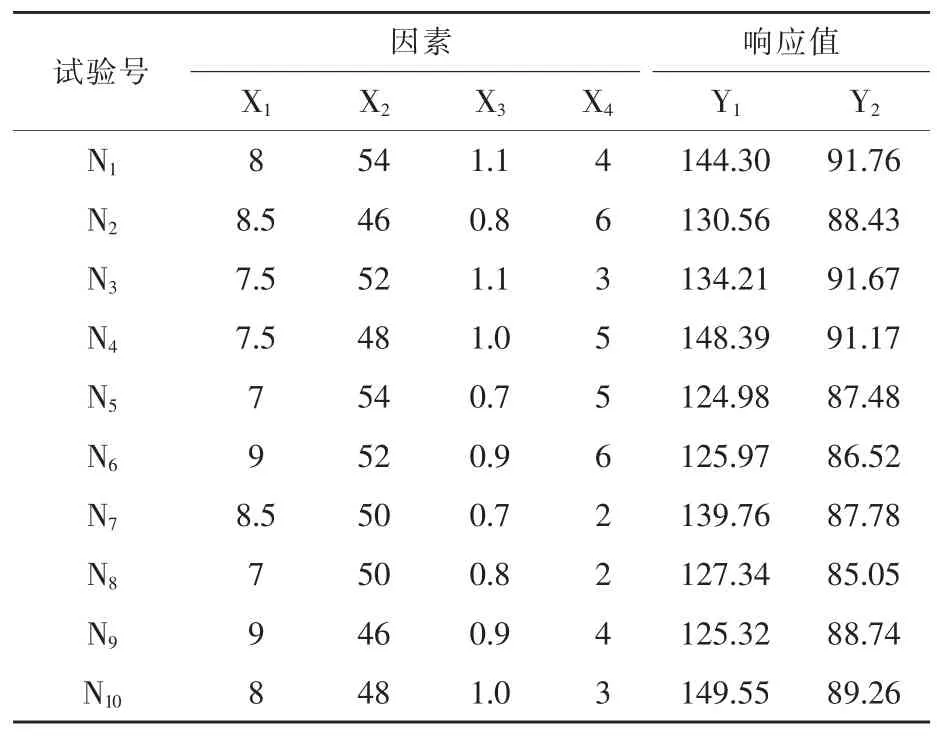

2.6.1 工艺优化 在单因素试验的基础上,确定均匀设计因素水平(表2)。根据均匀设计方案进行试验,试验结果见表3。 以羽毛粉中的可溶性蛋白质含量(Y1)和胃蛋白酶消化率(Y2)为响应值,利用 DPS7.0 软件对试验数据进行二次多项式逐步回归分析, 得到4 个因素的多元回归方程。

表2 均匀试验设计因素水平

表3 均匀试验设计方案及结果

以可溶性蛋白质含量为响应值,对试验数据进行二次多项式逐步回归分析, 得回归方程为Y1=2214.549401-80.65020661X2-12.268269481X1X1+0.4420199222X2X2-1.3107131072X4X4+4.064112090X1X2-2.5480299694X1X4+0.6275776043X2X4-1.7147225711X3X4,对模型进行显著性检验,其中相关系数R=0.9999,F 值=1081.09,显著水平 P=0.0235(<0.05),方程显著,说明该模型拟合程度较好,模型预测最佳工艺参数即反应pH 7.39, 反应温度46 ℃, 酶添加量0.92%,酶解时间3.49 h,预测可溶性蛋白质含量最优结果165.05 mg/g。

以胃蛋白酶消化率为响应值, 对数据进行二次多项式回归分析,得到回归方程为Y2=168.7741174+0.08892878258X2-176.94330551X3+117.57496705X3X3-0.19109925296X4X4-0.6254987871X2X3+2.4554021423X3X4, 对模型进行显著性检验,其中相关系数 R=0.9999,F 值=3274.05, 显著水平P=0.0001(<0.01),方程显著,说明该模型拟合程度好,模型预测最佳工艺参数即反应pH 7.50,反应温度46 ℃,酶添加量0.7%,酶解时间 4.3 h,预测胃蛋白酶消化率90.33%。

通过试验结果可知, 两个评价指标下对应的最佳工艺参数并不完全一致, 其中酶添加量和酶解时间相差较大, 考虑到实际生产周期和生产便捷性,在两者最优工艺参数基础上进行微调,调整后的工艺参数为反应pH 7.5, 反应温度46 ℃,酶添加量0.9%,酶解时间3.5 h。

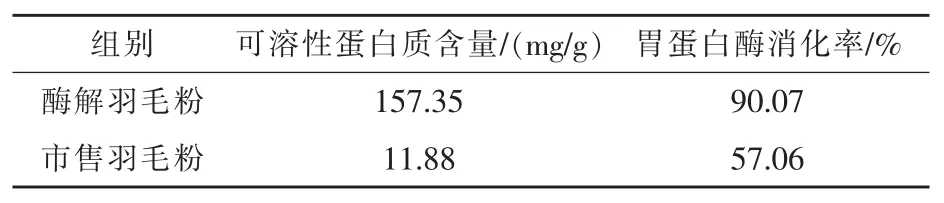

2.6.2 验证试验 以市售水解羽毛粉作为对照,将均匀设计优化后的参数应用于羽毛酶解工艺中,对得到的酶解羽毛粉进行测定。 结果如表4 所示,酶解羽毛粉中的可溶性蛋白质含量为157.35 mg/g,胃蛋白酶消化率为90.07%, 与预测结果基本吻合。 优化工艺后的酶解羽毛粉比市售水解羽毛粉中的可溶性蛋白质含量提高了1224.49%,胃蛋白酶消化率提高了57.85%。

表4 验证试验结果

2.7 羽毛粉感官及组成指标评价

2.7.1 羽毛粉感官评价 经酶解处理得到的羽毛粉与市售水解羽毛粉进行对比。 从外观和气味上来看, 酶解羽毛粉呈淡黄色, 颗粒大小均一,粉质细腻均匀,基本无腥味;市售羽毛粉颗粒粗糙,腥味较重。 镜检结果显示,市售羽毛粉视野中存在大量未被水解的羽毛杆, 说明羽毛水解不彻底; 酶解羽毛粉视野中颗粒基本粒度均匀,结团胶粒较少。

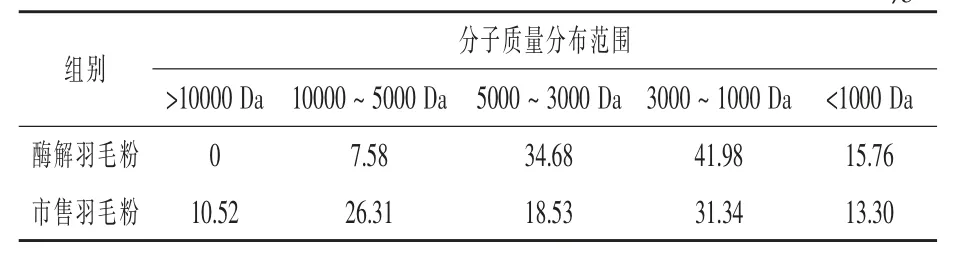

2.7.2 优化工艺后羽毛粉中多肽分子量分布 采用凝胶过滤色谱测定优化后羽毛粉与市售羽毛粉中肽分子质量分布,结果如表5 所示,经酶解后的羽毛粉中多肽和寡肽占比升高,其中<5000 Da 的多肽占比达 92.42% , 远高于市售羽毛粉(63.17%),经优化酶解工艺处理后的羽毛粉中绝大多数角蛋白已被酶解成多肽和氨基酸。

表5 羽毛粉中分子质量分布峰面积占比 %

3 小结

本处理工艺使用低浓度的羽毛预处理剂浸泡, 配合短时间的高温处理打开角蛋白间的二硫键,以复合酶解的方式酶解羽毛表层的脂质,使角蛋白与碱性蛋白酶充分接触, 最终不仅提高了羽毛粉的胃蛋白酶消化率, 而且加快了酶解时间,提高了生产效率。 目前市售品质较好的国产鱼粉胃蛋白酶消化率为80%左右, 经优化工艺处理后的羽毛粉体外胃蛋白酶消化率达到了90.07%, 在一定程度上可作为优质的蛋白饲料源替代鱼粉。

本研究通过单因素试验和均匀设计试验优化提高胃蛋白酶消化率的羽毛粉加工工艺, 确定最优的酶解工艺为反应pH 7.5,反应温度46 ℃,碱性蛋白酶添加量0.9%,脂肪酶添加量0.3%,酶解时间3.5 h,此时可溶性蛋白质含量为157.35 mg/g,胃蛋白酶消化率为90.07%。 该工艺处理下的羽毛粉颗粒均匀, 无腥味, 小于5000 Da 的多肽占比达92.42%。 该工艺对酶解羽毛粉的生产提供了参考,也对开发高附加值的羽毛肽粉具有重要的意义。