脉冲射流割缝控制压裂技术关键参数研究及应用

冯仁俊

(1.中煤科工集团重庆研究院有限公司,重庆 400037;2.国家煤矿安全技术工程研究中心,重庆 400037)

瓦斯灾害是制约我国煤矿安全生产的“第一杀手”,煤与瓦斯突出极易造成人员群死群伤和机械设备损害。据统计,2016—2020年全国煤矿重大事故中瓦斯事故起数和死亡人数分别占总数的50%和48.1%。因此,在回顾“十三五”期间取得的成就时,中央领导人在《中共中央关于制定国民经济和社会发展第十四个五年规划和二○三五年远景目标的建议》中指出:要推进能源革命,有效遏制矿山等重特大安全事故[1]。因此,高效抽采煤层瓦斯既能消除煤炭开采中的瓦斯灾害又能充分利用煤层气资源,对实现煤炭安全生产、保障国家能源发展战略具有重要意义。然而,我国煤层赋存条件极为复杂,煤层瓦斯(煤层气)含量高、透气性低、煤质松软、构造复杂,尤其随着煤矿开采向深部转移,高地应力、高瓦斯、低渗透等恶劣环境下煤层瓦斯抽采更加困难[2]。要实现煤层瓦斯的高效抽采,必须大范围有效增加煤层透气性。

水力割缝和水力压裂是两种常见的煤层水力化增透措施[3,4],在一定程度上能提高煤层透气性,但仍存在一些局限性。如水力割缝所形成的缝槽空间尺寸较小,煤体产生卸压变形的范围有限,导致单个割缝钻孔的增透范围较小;水力压裂中裂纹扩展受地应力的控制,在煤层中扩展形态单一,裂缝两侧易遗留增透盲区,为后续煤炭开采带来安全隐患。为进一步控制水压裂缝扩展,近年来学者们开展了诸多有益探索,如水力割缝与水力压裂联合增透技术[5-7]、基于孔隙压力梯度场的多孔联合压裂增透技术[8,9]等。这些增透措施通过造缝改变钻孔周围煤体应力分布或通过对压裂钻孔附近的导向孔进行注水使周围煤体产生孔隙压力场,从而诱导裂纹的起裂扩展,提高煤层增透效果。宋晨鹏等[9]采用RFPA数值软件分析了煤体孔隙压力场对水压裂缝扩展的影响,探讨了孔隙压力对水压裂缝扩展的诱导机制,结果表明孔隙水压能减小煤体中的有效应力,从而降低裂缝扩展压力;在此基础上,进一步提出煤矿井下多孔联合压裂技术,并进行了现场试验,考察了该技术的增透效果。王刚等[10]开展了水力割缝辅助定向压裂煤体的割缝间距研究,通过引入分形维数和弹塑性力学等相关理论,建立了煤层注水渗流范围模型,分析了缝槽塑性区宽度与煤层注水渗透范围,推导出割缝定向压裂的割缝间距模型。为进一步控制水压裂缝定向扩展和提高煤层增透效果,本文在现有研究基础上,结合脉冲射流高效破岩特点和割缝缝槽-孔隙水压诱导裂缝定向扩展作用,提出脉冲射流割缝控制压裂增透方法,即利用高压脉冲射流的强冲击动力特性高效破碎切割煤体形成深长卸压缝槽,进一步对割缝钻孔注水保压在煤层中产生孔隙压力场,随后对割缝钻孔实施水力压裂控制裂缝沿割缝方向扩展。笔者首先阐述了脉冲射流割缝控制压裂方法的增透原理,然后分析了该技术方法中割缝、封孔及压裂的关键工艺参数,随后开展脉冲射流割缝控制压裂、常规水力压裂和传统钻孔抽采三种技术的现场对比试验,考察了上述方法的煤层增透效果。

1 脉冲射流割缝控制压裂煤层增透技术原理

1.1 高压脉冲射流割缝机理

水射流冲击靶体的过程可分为水锤压力阶段和滞止压力阶段[11,12]。当水射流前端圆弧状液体撞击煤体时,射流和煤体均会受到压缩,从而在射流和煤体中产生冲击应力波。随着射流前端弧形边界逐渐接触煤体表面时,会不断产生新的应力波并在煤体内部传播,整个过程会持续到射流前端完全与煤体接触为止。在这个过程中,射流对煤体的冲击压力称为水锤压力,其大小和持续作用时间可通过式(1)和式(2)计算。可以看出,虽然水锤压力持续时间短暂(约为几纳秒),但其压力值极高,会对煤体造成极大的损伤破坏,从而形成煤体的初始损伤破坏主体。随后水射流对煤体形成稳定冲击,巨大的水锤压力降低为稳定的滞止压力(滞止压力由式(3)计算),由于水锤压力的卸载过程,煤体的压缩状态会迅速卸载,从而在煤体内形成拉伸荷载,当拉伸应力超过煤体抗拉强度时产生破坏。而在稳定的滞止压力阶段,射流主要通过高压水楔作用使煤体中已形成的初始损伤裂纹发生扩展,从而连通自由面或煤体原生裂隙使煤块剥落,形成冲蚀破碎坑。

式中,Pwh、PS分别为水锤压力和滞止压力,Pa;twh为水锤压力作用时间,s;ρw、ρc分别为水和煤体的密度,kg/m3;cw、cc分别为应力波在水中和煤体中的传播速度,m/s;v为水射流速度,m/s;d为水射流直径,m。

连续水射流和脉冲射流对煤体的冲击压力随时间变化规律如图1所示。连续水射流只有在射流冲击初期时才能形成水锤压力,之后为稳定的滞止压力;而脉冲射流会产生周期性的冲击压力,每一个脉冲过程中均会形成水锤压力和滞止压力。因此,高压脉冲射流能充分利用每个脉冲的水锤压力对煤体进行破碎,并且对煤体会形成疲劳损伤破坏,从而提高射流的破岩效率。高压脉冲射流切割煤体是利用自激振荡脉冲喷嘴产生高压脉冲射流,通过脉冲射流的冲击动力特性、强冲蚀能力和空化效应等特性冲击破碎煤体[13],在煤层内反复旋转切割煤体,从而形成类圆盘状的缝槽,其宽度和深度可达2~5cm和1.5~2.0m。

图1 高压水射流冲击压力随时间的变化规律

1.2 脉冲射流割缝控制压裂煤层增透原理

图2 脉冲射流割缝控制压裂煤层增透

2 脉冲射流割缝控制压裂关键参数

为有效实施脉冲射流割缝控制压裂煤层增透技术,需明确相应关键参数,如脉冲射流割缝压力、控制压裂的实施压力、压裂钻孔封孔长度等,从而指导现场施工参数的选取。

2.1 脉冲射流割缝压力

射流压力是脉冲射流切割煤体最主要的水力参数,决定着射流的冲击破岩能量,从而影响射流切割煤体深度。脉冲射流破岩主要是通过大量的脉冲载荷作用冲击破碎靶体,每一个脉冲载荷都会对煤体产生水锤压力,由于水锤压力比滞止压力高约为一个数量级,且能有效避免在冲蚀孔洞内形成水垫效应。因此,脉冲射流比传统连续射流具有更强的破岩能力,在煤层割缝中能形成更深和更宽的卸压缝槽。根据脉冲射流的水锤压力、高频脉冲载荷等特点,利用水锤压力作为射流破坏煤体的判定准则,可得出脉冲射流割缝压力与割缝深度的关系[14]:

式中,Phs为割缝压力,Pa;H为不同割缝压力下的割缝深度,m;K、W为中间系数,分别与煤体物理力学性质和射流冲击动力学特性相关;μ为泊松比;σt为煤岩抗拉强度,Pa;v为运动黏性系数,m2/s。

2.2 脉冲射流割缝控制压裂的实施压力

煤体破裂的起裂压力和割缝控制压裂的实施压力是脉冲射流割缝控制压裂的关键参数,决定着压裂范围和增透效果。根据水压致裂原理,学者们对煤体水压致裂时临界破裂压力进行了较多研究,基于最大拉应力准则,推导出常规穿层钻孔水力压裂时孔壁煤岩起裂压力:

Pf0=(3σh-σHcos2α)cos2β+(3σH-σhcos2α)sin2β-

σVsin2α+4(σH-σh)cosαcosβsinβsin2θ+σt

(5)

式中,Pf0为常规穿层钻孔水力压裂煤体破裂时的临界压力,Pa;σV、σH、σh分别为钻孔周围煤体竖直方向主应力、最大和最小水平主应力,Pa;α为煤层倾角,(°);β为煤层倾向与最大水平主应力夹角,(°);θ为中间坐标系转换角度,(°)。

在射流割缝控制压裂中,由于割缝钻孔实施水力压裂前已进行了注水保压,在钻孔周围煤体内已产生孔隙压力梯度场,根据有效应力原理,可以得出基于孔隙水压梯度作用的煤体破裂临界压力[15]:

文[1]给出了用空间向量与三角函数的解决问题的方法,得到了一般性的结论,拜读后很受启发.然而,从应用于教学的角度来看,感到有进一步完善的必要.也就是解决问题的过程对学生来说稍显复杂,数学基础一般的学生,很可能会满怀好奇地开始,未多久便被烦琐的运算弄得晕头转向,最后可能无功而返,这可能不利于培养学生数学学习的积极情感.由此引发了笔者的思考,为使该问题的教学价值得以充分发挥,是否有较为简洁、在教师引导下学生容易发现或容易接受的解决问题的方法呢?

Pf=Pf0-

式中,Pf为射流割缝控制压裂煤体破裂时的临界压力,Pa;Pw为割缝钻孔的控制水压,Pa;P0为煤层原始孔隙水压力,Pa;φ为煤层介质的Biot常数;L为割缝钻孔间距,m;R为割缝钻孔注水影响范围,m。

脉冲射流割缝控制压裂的实施压力除考虑煤体破裂的临界破裂压力外,还需考虑流体在管道内流动造成的压力损失。由于高速流体在管道内流动时需要克服流体与管壁的摩擦阻力,则流体在管道内的沿程阻力损失模型为[16,17]:

式中,ΔP为压力损失,MPa;l为管道长度,m;Q为管道内流体流量,L/min;D为管道内径,mm;Re为雷诺数,可通过Re=11165Q/D计算获得。

因此,综合考虑煤体破裂时起裂压力和管道沿程阻力损失,可获得脉冲射流割缝控制压裂的实施压力Phf:

Phf=Pf+ΔP

(8)

2.3 割缝压裂钻孔封孔长度

压裂钻孔封孔是水力压裂技术的关键,钻孔密封效果直接关系到压裂增透措施是否顺利实施。因此,明确压裂钻孔合理的封孔长度十分必要。葛兆龙等[18,19]对压裂钻孔封孔段进行受力分析,建立了封孔长度为某一定值时封孔材料所能承受的最大水压计算模型,进而反推出水力压裂过程中钻孔最大注水压力为P水压时的封孔长度要求:

式中,ls为封孔长度,m;D1、D2分别为钻孔直径和压裂管外径,m;K1、K2分别为两界面的剪切比例系数,Pa;E为封孔材料的弹性模量,Pa;Pc为封孔材料极限承载压力,Pa。

可以认为,当最大注水压力P水压为封孔材料极限承载压力Pc的0.999时,此时的封孔长度可认定为临界封孔长度le,即:

由式(10)可知,压裂钻孔临界封孔长度与钻孔内径、压裂管外径、封孔材料弹性模型和两界面剪切比例系数紧密相关。

3 脉冲射流割缝控制压裂煤层增透应用

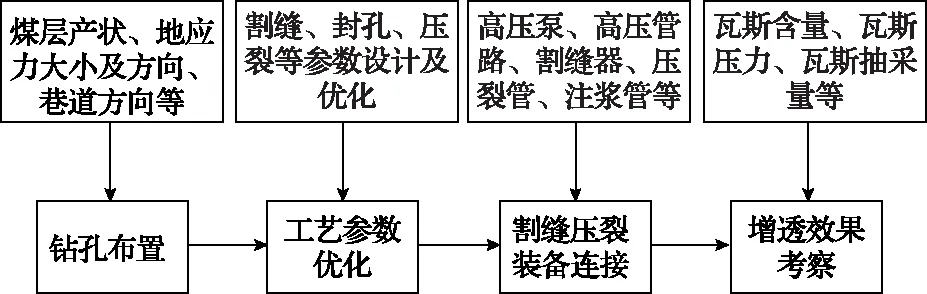

3.1 脉冲射流割缝控制压裂技术工艺

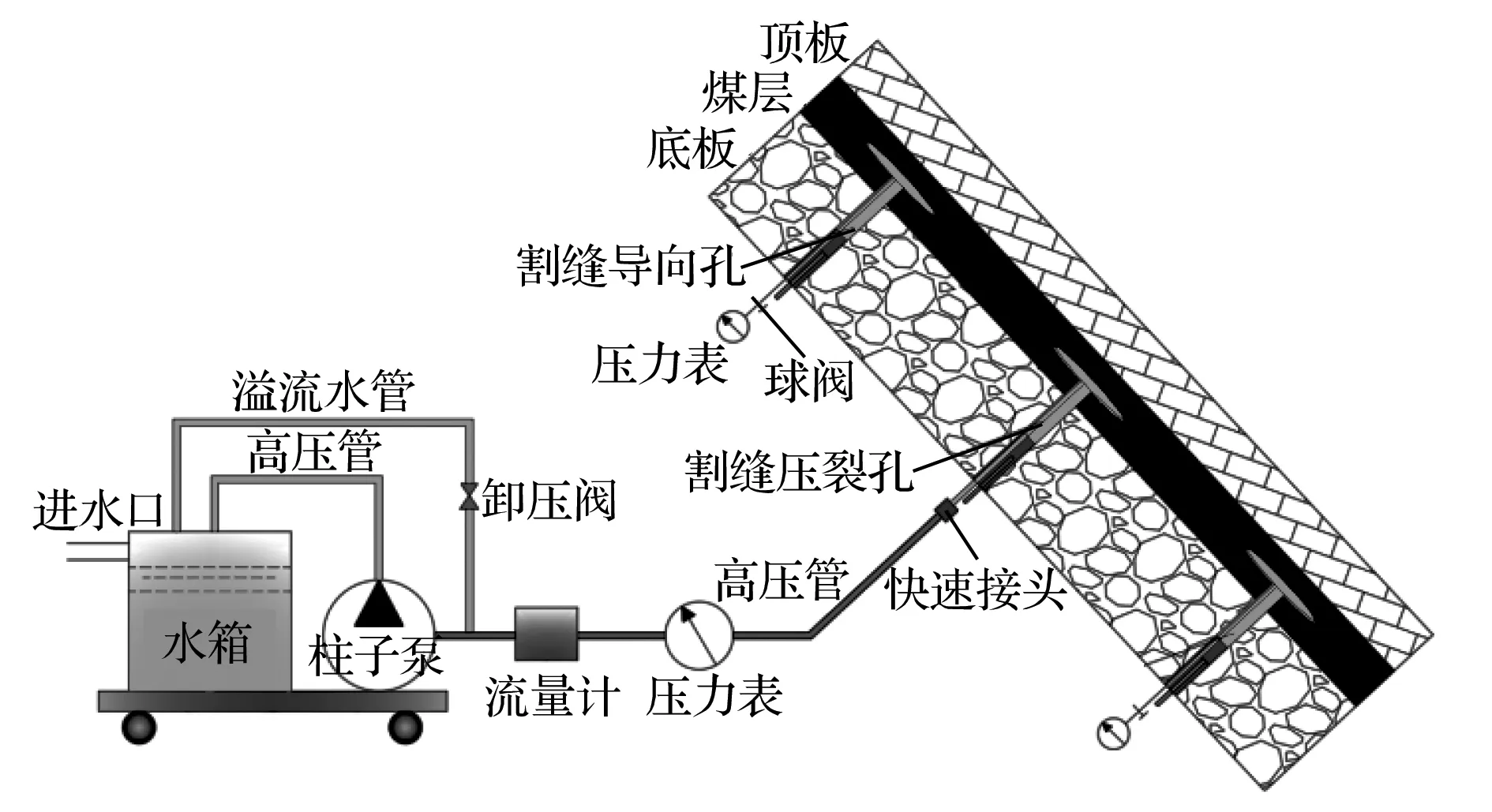

脉冲射流割缝控制压裂技术工艺流程如图3所示。首先根据巷道方向、煤层产状和地应力分布情况等,明确割缝导向孔和割缝压裂孔的钻孔布置方案;然后利用上述对应公式,对脉冲射流割缝压力、封孔长度、水力压裂实施压力等关键参数进行计算;随后连接高压脉冲射流割缝装备,对煤层进行切割造缝;接着对钻孔进行注浆封孔,并对割缝导向孔注水保压,使导向孔周围煤体形成孔隙压力梯度场;进一步连接水力压裂设备,对煤层实施水力压裂;最后对割缝控制压裂后的煤层瓦斯含量、含水率和瓦斯抽采量等进行测定,考察该技术方法的煤层增透效果。其中,水力压裂装备连接及实施过程如图4所示,压裂系统由高压泵组、水箱、高压管、流量计、压力表、封孔器、压裂管和接头等相关装置组成。

图3 脉冲射流割缝控制压裂技术工艺流程

图4 脉冲射流割缝控制压裂设备

3.2 现场概况及施工参数确定

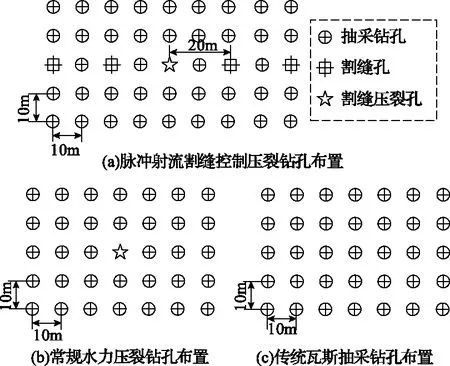

为对比分析脉冲射流割缝控制压裂技术的增透效果,分别开展了传统钻孔抽采、常规水力压裂和脉冲射流割缝控制压裂三种试验。试验地点为重庆松藻矿区逢春煤矿+680N11203回风巷,在该回风巷不同钻场分别进行上述三种试验,每试验钻场间隔200m。在脉冲射流割缝控制压裂试验中,首先施工一个压裂钻孔并进行割缝,然后在压裂钻孔两侧沿煤层走向方向分别施工2个割缝钻孔,钻孔间距20m;随后对割缝钻孔进行割缝和注水保压,并对压裂钻孔实施水力压裂(压裂液中混有染色剂,用于判断压裂范围);根据该煤矿以往瓦斯抽采钻孔布置经验和借鉴类似煤矿瓦斯抽采钻孔布置经验,且为避免钻孔布置过密对煤层透气性的影响[6,15],最后在压裂钻孔周围按10m×10m间距施工瓦斯抽采钻孔,对不同距离处煤体瓦斯含量和含水率进行测定,并连接抽采管道进行瓦斯接抽,如图5(a)所示。在常规水力压裂试验中,仅布置一个常规穿层钻孔;然后进行水力压裂,随后同样按10m×10m间距布置瓦斯抽采钻孔,如图5(b)所示。在传统钻孔瓦斯抽采试验中,直接在煤层中按10m×10m间距布置抽采钻孔并进行接抽,如图5(c)所示。

图5 不同煤层瓦斯抽采方法的钻孔布置

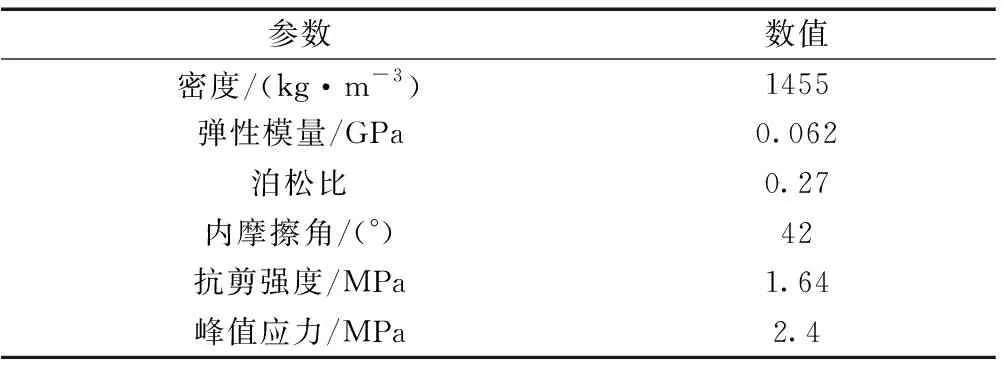

试验目标煤层为M8煤层,平均厚度3.8m,煤层倾角24°~30°;煤层瓦斯含量为18.6m3/t,含水率为1.12%;煤层顶底板为粉质砂岩和砂质泥岩。试验地点埋深约为400m,根据O.Stephansson等人实测地应力结果总结得出的经验公式[9],可计算得出试验地点煤层垂直应力、最大水平主应力和最小水平主应力分别为10.8MPa、15.2MPa和9.4MPa。煤体物理力学性质见表1。割缝喷嘴直径为2.5mm,压裂管路内径25mm,长度约为250m,压裂液为清水,其粘度可忽略,压裂时管路流量约为180L/min。封孔材料及封孔工艺均参照文献[18,20],钻孔直径94mm,压裂管外径为42mm,封孔材料弹性模量为6.5GPa,两界面的剪切比例系数K1和K2分别为0.495MPa和0.9MPa。根据脉冲射流割缝控制压裂关键参数计算公式(4)—(10),确定出脉冲射流割缝压力为25MPa(根据现有射流割缝现场经验,射流割缝时旋转速度取40r/min、切割时间取10min[14,21],对应的割缝深度为1.5m),常规水力压裂和脉冲射流割缝控制压裂的实施压力下限值分别为28.7MPa和21.5MPa(保水压力15MPa),压裂钻孔合理封孔长度为13m。

表1 煤体物理力学参数

3.3 脉冲射流割缝控制压裂技术增透效果

3.3.1 压裂范围分析

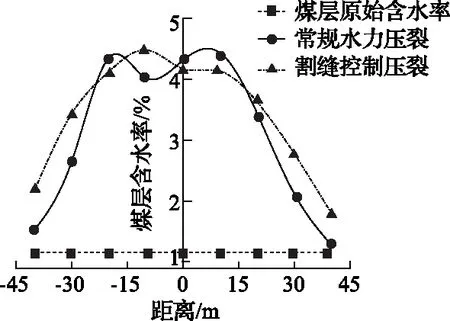

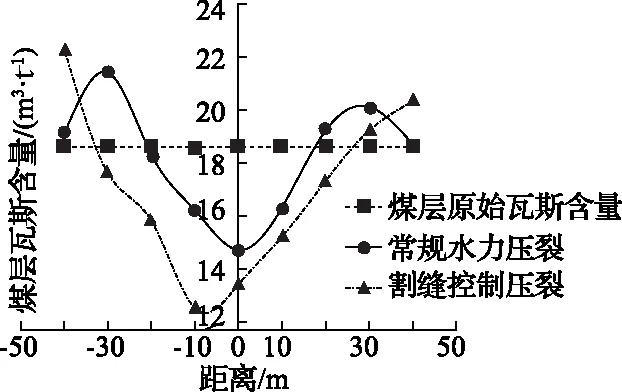

射流割缝控制压裂完成后,对压裂孔和割缝孔卸压发现,5个钻孔均有带颜色压裂液流出,说明本次割缝控制压裂范围在80m以上。在瓦斯抽采钻孔施工过程中,测定不同距离煤体瓦斯含量和含水率,试验结果如图6和图7所示。压裂完成后,压裂孔附近煤层含水率普遍高于原始含水率,总体上呈现出离压裂钻孔越远,煤层含水率逐渐降低,并逐步趋于原始含水率;常规水力压裂后煤层含水率恢复至原始含水率的程度更快,在40m左右基本上为煤层原始含水率。对煤层瓦斯含量变化而言,常规水力压裂煤层后,随距离压裂中心越远,煤层瓦斯含量逐渐增加,且会超过原始瓦斯含量值(约20m处达到煤层原始瓦斯含量值),但随后逐渐降低至原始瓦斯含量。而煤层实施脉冲射流割缝控制压裂后,在40m范围内煤层瓦斯含量逐渐增加,在约30m附近超过原始瓦斯含量值。其原因主要是水力压裂过程中,高压水会不断驱替煤层中的瓦斯,使煤层含水量和瓦斯含水量发生变化[22,23]。此外,试验结果对比分析表明,割缝控制压裂技术比常规水力压裂技术压裂范围更广,提高约33%,主要原因是卸压缝槽会改变钻孔周围煤体应力分布,加上割缝钻孔注水保压所产生的孔隙水压梯度场,使压裂过程中水压裂缝起裂扩展阻力更小,扩展更远。

图6 压裂前后煤层含水率变化规律

图7 压裂前后煤层瓦斯含量变化规律

3.3.2 瓦斯抽采效果考察

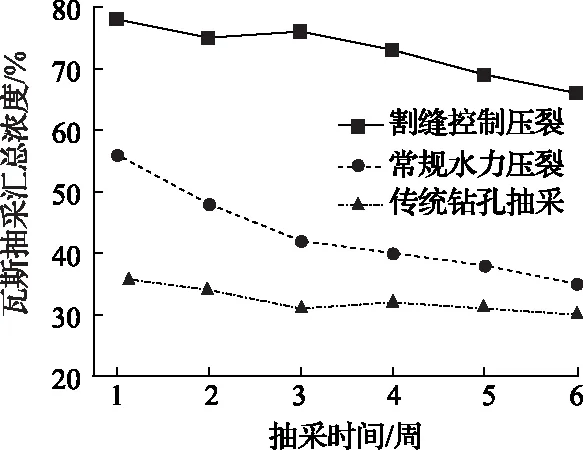

煤层瓦斯抽采钻孔施工完成后,将钻孔与抽采管道连接并进行负压抽采,压裂后煤层瓦斯抽采情况分别如图8、图9所示。射流割缝控制压裂后煤层瓦斯抽采纯量保持在一个较高水平,平均单孔瓦斯抽采纯量为0.034m3/min,累积瓦斯抽采纯量为99144.26m3;常规水力压裂后煤层单孔抽采量开始较高,约为0.02m3/min,随后衰减迅速,平均值为0.009m3/min,累积瓦斯抽采纯量为26244.83m3;而传统钻孔抽采方法的单孔抽采量一直处于相对较低值,约为0.0032m3/min,其累积瓦斯抽采纯量为9331.25m3。就煤层瓦斯抽采纯量而言,与常规水力压裂技术和传统钻孔抽采技术相比,脉冲射流割缝控制压裂技术分别提高了3.7倍和10.6倍。对瓦斯抽采浓度而言,射流割缝控制压裂技术较长时间内保持一个高浓度(约为76%左右),然后才开始缓慢降低,平均浓度为73%;常规水力压裂技术瓦斯抽采浓度前期衰减迅速,第一周到第三周从56%衰减到42%,随后再缓慢降低,平均浓度为43%;传统钻孔抽采技术一直维持在一个相对较低的抽采浓度,平均浓度约为32%。就煤层瓦斯抽采浓度而言,射流割缝控制压裂技术较其他两种技术分别提高了1.7倍和2.25倍。

图8 压裂后煤层瓦斯单孔抽采纯量

图9 压裂后煤层瓦斯抽采汇总浓度衰减情况

从三种技术的煤层瓦斯抽采效果可以发现,脉冲射流割缝控制压裂技术不仅能降低煤层起裂压力,有效减少压裂对煤层顶底板及周围巷道的不良影响;而且能诱导水压裂缝沿割缝方向扩展,增加煤层压裂范围,大幅提高煤层瓦斯抽采效率,从而实现煤层大范围增透和瓦斯的长时高效抽采。

4 结 论

1)结合脉冲射流冲击破岩优势和缝槽-孔隙压力场诱导裂纹扩展特点,提出脉冲射流割缝控制压裂技术,并从冲击应力波角度分析了脉冲射流冲击破碎煤体造缝机理,明确了脉冲射流割缝控制压裂高效增加煤层透气性原理:脉冲射流能充分利用每个脉冲的水锤压力破碎煤体,有效削弱水垫效应,提高射流破岩效率,能形成更深的缝槽;通过缝槽使煤体卸压变形改变钻孔周围应力分布,加上割缝钻孔注水保压所形成的孔隙压力场,联合诱导水压主裂缝沿钻孔割缝方向延伸扩展,在一定程度上定向控制水压裂缝扩展,有效增加煤层透气性。

2)理论分析了脉冲射流割缝控制压裂技术的割缝压力、压裂实施压力和压裂钻孔封孔长度等关键参数。以脉冲射流水锤压力破碎煤体为判定准则,给出了脉冲射流割缝压力与割缝深度的关系模型;基于割缝钻孔注水保压形成的孔隙压力场,得到了基于孔隙水压梯度作用的煤体破裂临界压力,结果表明:由于孔隙压力场的存在,会显著降低煤体破裂临界压力;进一步结合管路水压损失,给出了脉冲射流割缝控制压裂时的实施压力;探讨了压裂过程中钻孔最大注水压力与封孔长度的要求,分析了压裂钻孔临界封孔长度。

3)在西南某矿回风巷开展了脉冲射流割缝控制压裂、常规水力压裂和传统钻孔抽采三种试验,对比分析了三种技术的增透效果。根据压裂后煤层瓦斯含量和含水率测定结果,割缝控制压裂技术比常规水力压裂技术压裂范围更远,提高约33%,在本试验条件下达80m以上;与常规水力压裂技术和传统钻孔抽采技术相比,脉冲射流割缝控制压裂技术单孔瓦斯抽采纯量和累积瓦斯抽采纯量为0.034m3/min和99144.26m3,分别提高了3.7倍和10.6倍;瓦斯抽采浓度为73%,分别提高了1.7倍和2.25倍,表明脉冲射流割缝控制压裂技术能实现煤层瓦斯的长时高效抽采。