基于煤柱应力实测的沿空掘巷煤柱宽度留设与围岩控制技术

朱翔斌,杨张杰,程雁斌,丁 晶,王庆牛,陈 康

(1.内蒙古银宏能源开发有限公司泊江海子矿,内蒙古 鄂尔多斯 017006;2.安徽省煤炭科学研究院,安徽合肥 230001)

随着煤矿开采技术的不断进步,留煤柱沿空掘巷己成为实现矿井安全高效生产的重要技术途径之一[1]。合理的煤柱宽度能够维护巷道围岩稳定,实现矿井的安全高效开采和可持续发展[2-5]。为了合理确定煤柱宽度,国内一些大专院校、科研单位及企业工程技术人员进行了多方面的研究,取得了许多研究成果[6-13],秦永洋等[14]采用数值模拟方法,通过对深井不同宽度煤柱条件下的沿空巷道围岩应力分布规律进行模拟研究,得出合理的煤柱宽度应为8m,同时对巷道支护参数进行了优化设计,取得了良好的支护效果;童荣等[15]通过理论计算和数值模拟方法,得到麻家梁矿14204采空区稳定后侧向支承应力降低区范围,为0~12m,并通过分析5m、7m、9m及11m等不同煤柱宽度下煤柱塑性区分布和垂直应力分布特征,得出合理的煤柱宽度应为7m。刘金海等[16]通过分析工作面推采过程中的微震监测数据和应力动态监测数据,综合确定了李楼煤矿工作面采动影响范围,提出了以防范各类冲击地压为原则的采区下山保护煤柱宽度的综合确定方法,并进行了工程验证。

上述研究成果对沿空掘巷煤柱宽度的研究主要还是以理论计算和数值模拟分析为主,而通过现场实测方法研究沿空掘巷合理煤柱宽度方法较少。以泊江海子矿一面三巷布置的工作面为工程背景,采用理论分析和现场实测的方法,通过研究工作面回采后侧向支承压力分布规律来确定沿空掘巷煤柱宽度,并结合具体地质条件进行沿空掘巷支护设计,研究成果在现场进行了验证。

1 采场侧向应力场分布特征

工作面回采后,由于采空区上覆岩层运动和采场支承压力变化的影响,采场周围岩层的原岩应力平衡状态遭到破坏,从而引起采空区边缘岩体内的应力重新分布,并在本工作面靠近采空区的煤层中产生侧向支承压力;随着工作面不断向前推进,采场顶板由四周固支向两侧固支的状态转化,采空区上覆岩层垮落,基本顶初次来压形成“O—X”破断,弯矩进一步向两侧煤壁转移。此时,由于煤壁周边应力超过煤层的极限抗压强度,边缘煤体遭到破坏而失去支承能力,使应力峰值深入煤层内部。在顶板自重和采动附加应力的影响下,顶板在两侧煤体内部发生断裂,若断裂岩块满足S-R稳定,则沿工作面走向形成砌体梁结构,并形成以断裂线为界的内外两个应力场[17],在断裂线和煤体边缘之间,由已断裂关键岩梁自重决定的内应力场(低应力区);断裂线外侧由上覆岩层整体重量所决定的外应力场(高应力区),断裂线外侧顶板岩层不会随工作面推进发生回转运动,低应力区的范围就是顶板传递岩梁断裂线到煤体边缘之间的距离。

沿空掘巷就是沿采空区边缘掘进巷道。根据是否留煤柱分为不留煤柱完全沿空掘巷和留煤柱沿空掘巷。若沿已稳定的采空区边缘掘进巷道[18],并且巷道处于应力降低区,则有利于巷道围岩稳定。因此对于留煤柱沿空掘巷来说,掌握工作面回采后采场上覆岩层的稳定时间及侧向支承压力的分布规律尤其重要。

2 煤柱应力观测及分析

2.1 煤柱应力实测面地质条件

煤柱应力实测面为113101工作面,该面位于矿井+803.5m水平,西翼一盘区东部,为矿井首采工作面。工作面标高为+800.0~+851.8m,地面标高+1372~+1385m。煤层厚度3.85~6.9m,平均厚5.34m,煤层倾角0°~3°,平均1.5°。煤层直接顶主要为砂质泥岩,厚0~12.7m,其间夹薄层粉、细砂岩及煤线;老顶为细砂岩,厚3~16.31m,砂岩含水,为典型含水复合顶板结构。为便于疏排采空区积水及实现工作面顺序开采,113101工作面采用一面三巷布置,即在113101工作面运输巷西侧、距离运输巷25m设置一条泄水巷(兼作113102工作面的回风巷),运输巷与泄水巷净煤柱宽度25m,两巷间为满足排水需要每隔300m设一联络巷。

2.2 煤柱应力观测站布置

113101工作面煤柱应力采用GYW25围岩应力传感器观测,观测站布置在距113101工作面切眼350m处的联络巷位置。该联络巷长25m,矩形断面,规格4.2m×3.5m,采用锚索网支护,观测站布置具体要求:

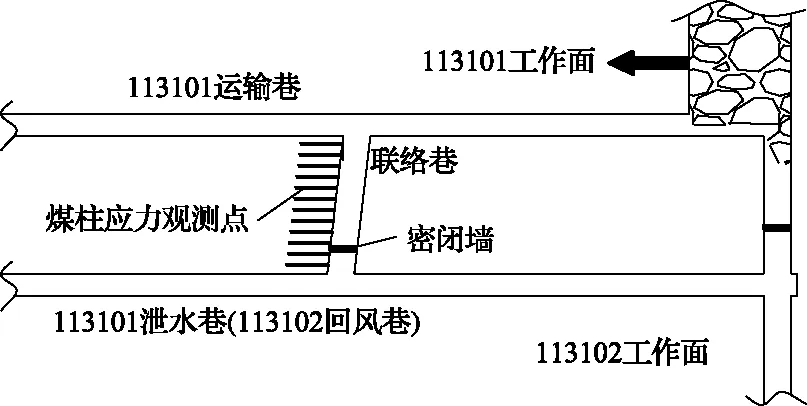

1)联络巷贯通后,密闭墙未设置前,即从距113101运输巷边缘2m位置开始,在联络巷北帮距底板约1.5m处,每隔2m布置1个煤柱应力观测钻孔,钻孔孔径∅42mm,孔深5m,相邻钻孔间距2m,共布置12个煤柱应力观测钻孔,煤柱应力测站布置如图1所示。

图1 煤柱应力测站布置

2)GYW25围岩应力传感器是由液压枕、油管及显示器等组成的。安装时,将液压枕的受力面朝上用推杆将传感器缓慢推入孔底,并通过手动泵升压至 2~3MPa,然后卸除手动泵压力,移除手动泵连接到注油口上的油管。

3)应力传感器安装后要及时编号,测点编号自运输巷向泄水巷编号,依次为1#—12#测点;同时用采集器启动传感器,并进行数据采集。

4)为便于采后观测,打密闭墙前,所有应力传感器都要通过外露孔口的油管将显示器沿联络巷巷帮引出至联络巷密闭墙外侧(靠泄水巷)。

2.3 观测结果分析

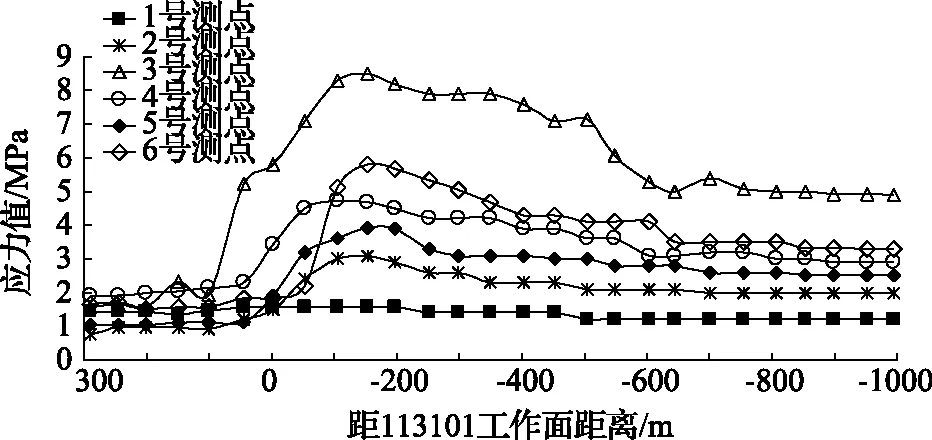

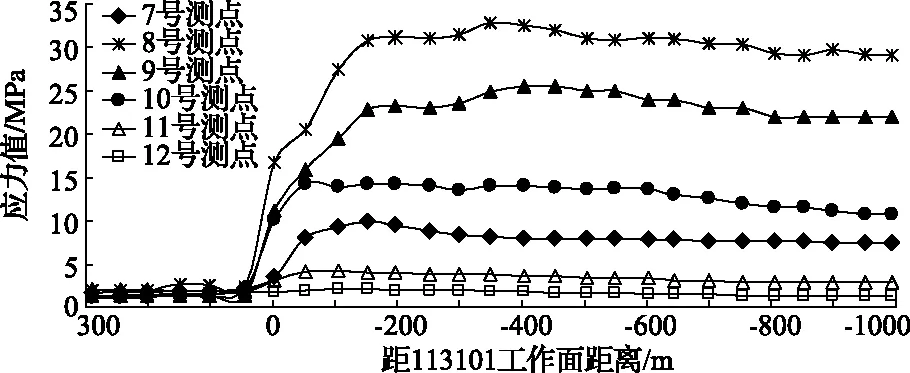

围岩应力传感器采用应变测量技术,测量的是煤柱受采动影响时产生的附加应力。1#—6#测点和7#—12#测点煤柱应力如图2、图3所示(附加应力)随工作面推进距离变化曲线,上覆岩层稳定后煤柱应力(附加应力)沿工作面侧向分布规律变化曲线如图4所示,横坐标负值表示工作面采过联络巷。

图2 1#~6#测点煤柱应力随工作面推进变化曲线

图3 7#~12#测点煤柱应力随工作面推进变化曲线

图4 煤柱应力沿工作面侧向分布规律变化曲线

由图2、图3可知:①工作面未采过联络巷前,煤柱应力的变化很小;而当工作面采过联络巷后,煤柱应力急剧变化,直到工作面采过联络巷400m后,煤柱应力才处于缓慢调整过程中,当工作面采过联络巷超过700m后,煤柱上的应力值才基本上处于稳定状态。②由于受工作面回采及泄水巷开挖影响,煤柱靠工作面及泄水巷两侧应力均呈现降低趋势。联络巷所在位置埋深为550m,其垂直原岩应力值大约为13.75MPa,按照煤柱应力小于垂直原岩应力为低应力区,大于垂直原岩应力为高应力区划分原则,则低应力区距113101工作面采空区边缘距离为14.5m,高应力区距采空区边缘距离为14.5~20m,最大应力峰值为29MPa,距113101工作面采空区边缘距离为16m。③根据实测低应力区范围,同时考虑到煤层裂隙发育、煤壁片帮等因素,综合确定沿空掘巷煤柱宽度为9m。

3 工程应用

3.1 工程概况

1 工程应用地点为113103工作面回风巷。该巷道北起一盘区大巷保护煤柱线,南至矿区边界,东邻113102工作面采空区。巷道沿3-1煤层顶板掘进,3-1煤层内生裂隙发育,中上部含有1~2软分层及夹矸,煤层直接顶板主要为砂质泥岩夹薄层粉、细砂岩及煤线,层理极为发育,岩性较脆,为典型复合顶板结构,掘进时易发生片帮掉顶。

3.2 巷道支护危险源分析

根据泊江海子矿3-1煤层首采工作面回采巷道支护实践及113103工作面回风巷工程地质条件分析,113103工作面回风巷沿空掘进支护危险源主要集中体现在:

1)巷道处于非等压应力环境中,支护体受剪切作用力增大。由于沿空巷道两帮一侧为煤柱、另一侧为工作面实体,巷道两帮处于非等压应力环境中,由此导致巷道两帮产生不对称变形,而复合顶板岩层因水平层间错动,致使顶板支护体易产生剪切破坏。

2)复合顶板岩石强度低、分层多,不仅易离层、风化破碎,而且易砂化、泥化,在采掘扰动作用下,更加剧了顶板岩层的不稳定性,因此顶板离层,特别是高位离层是巷道的最大安全隐患。

3)巷帮煤体裂隙扩展进一步加剧,由此导致煤壁片帮、成型差及巷道超宽问题更为突出。由于西部矿区煤层裂隙本身比较发育,在受到重复采动影响后,原本处于稳定状态的裂隙进一步张开,并向纵深发展,从而造成巷道超宽、成型差问题更为突出,不利于顶板控制。

3.3 巷道支护技术对策

根据巷道支护危险源分析,113103回风巷除留设9m煤柱外,在锚杆支护设计中还应采取以下技术对策:

3.3.1 巷道顶板锚杆采用全锚支护

为防止复合顶板岩层因层间错动而造成锚杆剪切破坏,顶板锚杆设计采用全锚支护。

3.3.2 巷道两帮采用非对称支护

由于巷道两帮处于非等压应力环境中,为避免煤柱帮剧烈位移,巷道两帮采用非对称支护,煤柱帮采用金属锚杆+锚索梁组合支护,工作面实体帮,除巷帮肩角仍采用金属锚杆支护外,其他位置均采用玻璃钢锚杆支护。

3.3.3 巷道断面形状采用肩角园弧矩形断面

因为矩形断面巷道的肩角处是应力集中点,为了可改善巷道围岩的受力状况,避免肩角锚杆发生剪切破断,将巷道断面由矩形调整为直墙平顶肩角园弧矩形断面。

3.3.4 顶帮锚杆采用整体组合支护

将顶、帮锚杆通过顶板W钢带和帮部钢筋梯子梁搭接布置形成一整体结构,不仅可改善顶板肩角处受力状态,避免剪应力集中,而且有利于提高顶板肩窝抹角处围岩的稳定性,有利于控制巷道煤壁片帮,有利于巷道成型。

3.4 巷道支护方案

根据113103工作面回风巷地质条件,在对巷道支护危险源及支护对策分析的基础上,运用锚杆支护围岩强度强化理论进行巷道支护方案设计,具体技术参数如下:

1)煤柱宽度为9m、巷道断面形状为肩角园弧矩形断面,巷道净断面规格为5.2×3.6m(图5)。

图5 巷道支护方案设计(mm)

2)巷道顶板采用W钢带(δ5×178×5400mm),6000mm×1000mm的10#菱形金属网和7根∅22×2500mm锚杆支护。锚杆间排距800mm×900mm,锚杆孔径∅30mm,每根锚杆眼采用1卷K2560树脂锚固剂+2卷Z2560树脂锚固剂(缓凝型)实现全长锚固。

3)顶板锚索采用巷中横向“3-3”槽钢组合+顶板两侧走向槽钢组合布置,槽钢梁长2.5m,顶板锚索规格:∅21.6mm×8300mm;顶板锚索钻孔直径∅30mm,锚索每孔3支Z2360锚固剂(若顶板淋水,锚索每孔1支K2360+2支Z2360锚固剂),∅21.6mm锚索锚固力不低于350kN,预紧力不低于140kN。

4)煤柱帮采用竖向布置的”钢筋梯子梁组合金属锚杆+横向布置的槽钢梁组合锚索+4000mm×1000mm的10#菱形金属网”联合支护。帮部钢筋梯子梁与顶板W钢带在肩角园弧处由顶板锚杆搭接成一整体结构,巷帮金属锚杆规格为∅22mm×2500mm,锚杆间排距为750mm×900mm,巷帮锚索规格为∅21.6mm×4800mm。

5)工作面实体帮采用坚向布置的钢筋梯子梁组合玻璃钢锚杆(巷帮上部靠肩窝处第1根锚杆仍为金属锚杆)+4000mm×1000mm的10#菱形金属网联合支护。巷帮玻璃钢锚杆规格为∅27mm×2000mm,玻璃钢锚杆间排距为750mm×900mm。

3.5 支护效果分析

为验证支护效果,在113103回风巷掘进和工作面回采期间对巷道围岩变形进行观测,检测结果如图6、图7所示。

图6 掘进期间巷道围岩变形曲线

图7 回采期间巷道围岩变形曲线

由图6可以看出,113103回风巷掘进约35d后巷道围岩变形趋缓;掘进65d后巷道围岩变形就基本处于相对稳定状态,在90d的观测时间内,巷道顶板下沉量只有45mm,底鼓量约550mm,两帮移近量近400mm,巷道围岩变形主要以底鼓为主,顶板下沉量较小,复合顶控制效果明显。

由图7可知,113103工作面回采期间,巷道受工作面采动超前支承压力影响范围为100~120m,剧烈影响范围为50~60m,在回采期间内巷道顶底板和两帮累计移近量分别为850mm和670mm,虽然在剧烈影响期内巷道顶底板和两帮最大移近速度分别达到123mm/d和110mm/d,但巷道最大变形仍来自底鼓,在工作面回采期间只需局部超前卧底(无需刷帮),即能满足巷道使用需要,实现了工作面的安全高效开采。

4 结 论

1)沿工作面推进方向,煤柱应力受工作面采动超前影响变化较小;工作面采后煤柱应力急剧变化,直到工作面采后超过400m,煤柱应力变化才减缓;当工作面采后超过700m,煤柱应力才基本上趋于稳定状态。

2)沿工作面侧向,煤柱稳定后的最大应力峰值为29MPa,距采空区边缘距离为16m,应力降低区距采空区边缘距离为14.5m,考虑到煤层裂隙发育、煤壁片帮等因素,综合确定沿空掘巷煤柱宽度为9m。

3)通过对试验巷道地质条件及支护危险源分析,提出了留煤柱沿空掘巷顶板全锚支护、巷帮非对称支护、巷道断面形状优化及顶帮锚杆整体组合支护等技术对策,通过现场验证,有效控制了顶板下沉,巷道围岩稳定,为工作面安全高效开采创造了条件。