大倾角首采工作面快速对接技术设计与应用

王志刚,潘志宁,高 杨

(北京天地华泰矿业管理股份有限公司,北京 100013)

综采工作面通常按标准矩形布置,但矿井在实际开拓过程中,受井田边界、地质构造、煤层赋存条件、综采设备配套、资源回收等多因素制约,部分综采工作面往往呈不规则布置[1-5],诸如采用正向刀把布置或反向刀把布置、半刀把半圆弧过渡布置等,而正向刀把式工作面即刀把式工作面布置较为常见[6-11]。刀把式工作面通常形成前后两个开切眼,回采过程中,工作面推进到刀把位置时再进行对接[12-19]。工作面对接主要是液压支架与刮板输送机对接,难点在于对接精度要求较高,对接后的支架间距不宜过大,更不允许出现支架重叠及咬架[20-23]。对于复杂地质条件下大倾角煤层综采工作面对接技术更难,尤其是矿井的首采工作面即面临的对接技术难题。本文在以往研究基础上,针对我公司托管运营银星二号煤矿首采工作面的开采条件,对其工作面快速对接技术设计研究并进行了现场实践,实现了安全高效快速对接,提高了矿井煤炭资源回采率。

1 工作面开采条件

该矿1131001综采工作面为首采工作面,位于矿井113采区南翼,工作面长度为222m,走向长度为2040m。开采10#煤层,煤层倾角为12°~23°,煤层厚度平均2.9m。工作面布置了148组ZY6400/17/35D型液压支架和2组ZYT6400/17/38D型端头液压支架。

开采10#煤伪顶为砂质泥岩,呈薄层状,粉砂质结构,易破碎,随采碎落;直接顶为粉砂岩,巨厚层状,粉砂质结构,夹薄层泥岩,层面见大量炭质物;老顶为粗粒砂岩,巨厚层状,粗粒砂质结构,见斜层理,夹薄层细粒砂岩,坚硬,钙质胶结;直接底为粉砂岩,厚层状,粉砂质结构,层面见炭质物;老底为细粒砂岩,巨厚层状,细粒砂质结构,见斜层理,层面见炭质物,云母碎片,坚硬,钙质胶结。首采工作面综合柱状图如图1所示。

图1 首采工作面综合柱状图

因受积家井背斜构造影响,工作面掘进期间分为两段布置为刀型工作面,分别为里侧1#工作面和外侧2#工作面,1#工作面倾斜长度为122m,安装支架79组;2#工作面倾斜长度为100m,安装支架71组,工作面总体走向长度为2040m,待1#工作面推进272m后与2#工作面进行对接,形成正常回采工作面,对接后倾斜长度为222m,支架150组;走向长度剩余1768m。1#、2#工作面对接位置平面如图2所示。

图2 1#、2#工作面对接位置平面

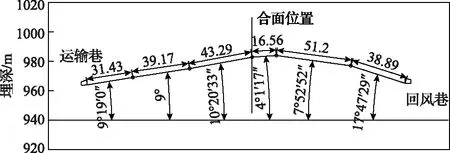

工作面掘进时未考虑伪斜角度问题,1#、2#工作面与两回采巷道成垂直状态,初采时,需调整1#工作面伪斜角度,便于控制工作面运输机,但给工作面对接造成一定困难,1#、2#面对接前,需将1#面调整至与2#面近似平行状态,以此保证两面顺利对接。又因工作面背斜构造影响,工作面倾斜角度最大达17°;仰斜角度最大可达23°,随回采,工作面倾角发生变化,伪斜角度极难调整,也对回采及两面对接工作造成很大困难。1#、2#工作面对接位置预想剖面如图3所示。

图3 1#、2#工作面对接位置预想剖面(m)

2 工作面对接技术流程设计

基于工作面开采条件和设备配套情况及存在问题,以现有条件为基础,设计出1#、2#工作面对接技术。整个工作面对接技术流程按时间进展可以分为四个阶段,分别是准备阶段、调整阶段、合茬阶段、调试阶段,各阶段详细工作安排如下。工作面对接技术流程各阶段如图4所示。

图4 工作面对接技术各阶段流程

2.1 准备工作

预先在回风巷无极绳绞车尾轮上部20m位置及距2#工作面10m位置分别设置了一台JSDB-16型回柱绞车,将绞车打牢戗、压柱、地锚,钢丝绳缠绕整齐,并确保钢丝绳满足使用长度。利用绞车结合滑车拖移6块中部槽至对接位置,并码放整齐。待1#工作面回采至对接位置后,将原运输机机尾、电机、减速箱用JSDB-16型回柱绞车拖移至2#工作面机尾位置进行安装。

2.2 调整工作面

1)1#工作面正常回采至距对接位置100m时,开始调整工作面,利用调整工作面伪斜角度的方法来调整对接架间距,此过程严格按照所给定激光线进行调节,保证对接后架间距200~300mm。

2)1#工作面回采至距对接位置20m时,调整对接点采高,工程技术人员负责测量对接点的采高情况,保证对接时采高一致,对接点上下5台支架的侧护板要收回到位。

3)距对接位置10m时,采煤机上行割煤必须放慢截割速度,并由专人现场指挥,随时调整滚筒位置,逐渐将回风联络巷底板用煤矸或坑木垫起,保证运输机机尾仰采推进顺利过渡,确保支架、运输机顺利对接。

4)距对接位置5m时,逐渐调整1#工作面65#—79#支架段坡度,圆滑过渡使79#架与80#架对接位置坡度及角度尽量平缓,防止对接过程出现困难。

2.3 工作面对接合茬

1)当1#工作面煤壁与2#工作面煤壁割透达到对接条件后,首先接通2#工作面支架供、回液高压管路,并对支架电液控操纵阀逐架进行安装调试。人工铺设运输机高、低速电缆、采煤机电缆、供水管路等,并安装在电缆夹内。

2)将采煤机牵引停至刮板运输机机头位置,切断采煤机、运输机电源,在1#工作面机尾位置断开刮板运输机上链,拆除运输机机尾(包括电机、减速箱等)及三块过渡槽,将机尾及过渡槽用JSDB-16回柱绞车拖移至2#工作面机尾位置进行安装,同时将预留的6块中部槽对接完好。安装时,将链条及刮板穿过中部槽、过渡槽及机头部并对接严密,待运输机安设、对接完成后,将运输机与相对应支架连接可靠。

3)工作面支架及运输机对接完毕后,铺设2#工作面刮板运输机上链并连接相应的刮板及联接环,张紧工作面运输机链条,调整支架,使对接的中部槽缝隙吻合,并符合试运转条件。

2.4 工作面调试生产

运输机符合试运转条件后,进行低速点动试运转,将之前老旧底链转至上部并检查链条情况,及时更换存在隐患的链条及刮板、螺栓,确保正常生产。

3 工作面对接技术应用

3.1 工作面对接安排

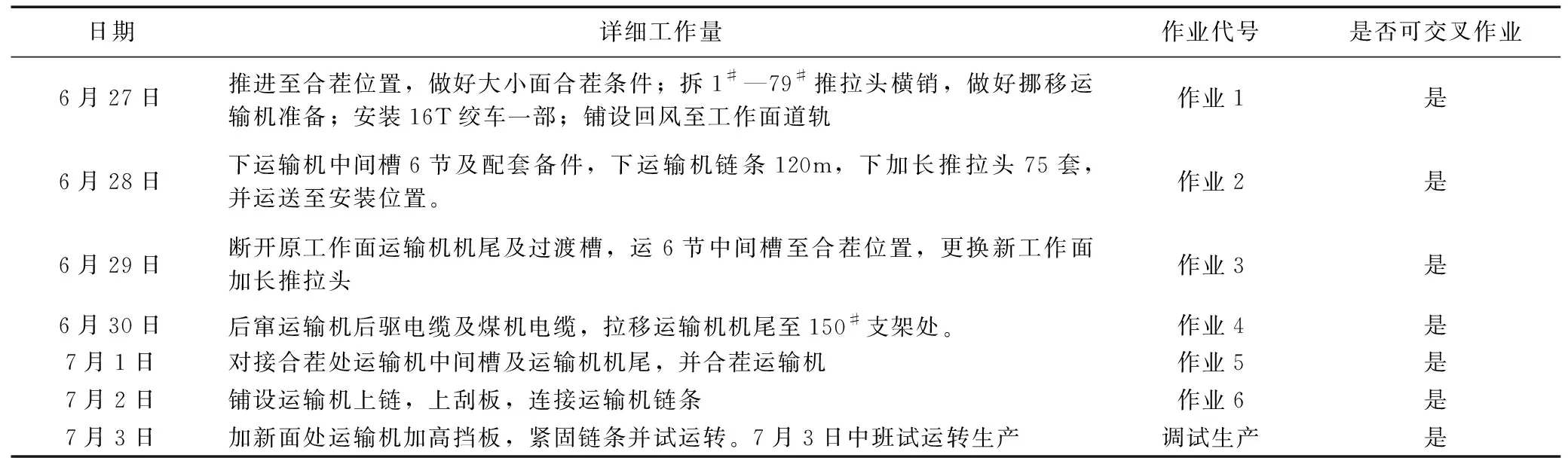

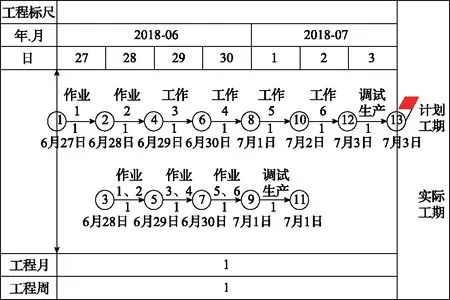

根据生产安排情况,1#工作面将于6月27日推进至合茬位置,1131001工作面对接合茬工作计划6月27日开始,计划7d完成,计划工期见表1,作业代号可替代详细工作量。

表1 工作面对接合茬计划工期

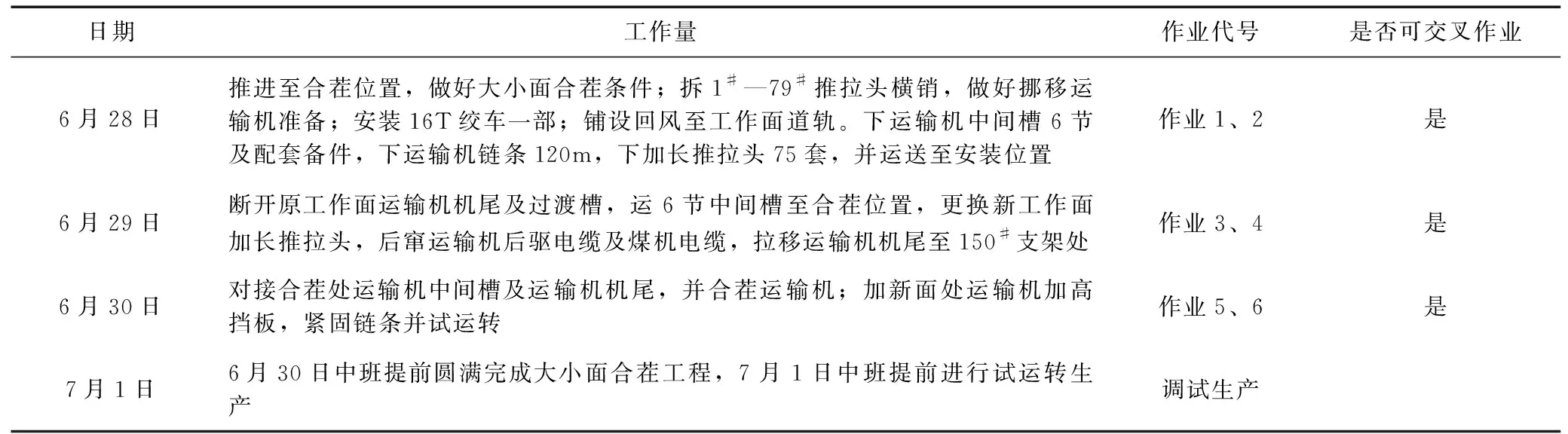

实际1#工作面于6月28日推进至合茬位置,合理组织,跟紧相关工作量,将所有工作量进行分解细化,集最大力量保障大小面对接合茬工作的顺利进行。仅用4d时间便完成了工作面对接工作,比计划工期提前了3d。实际工期如图5所示。

表2 工作面对接合茬实际工期

图5 工作面对接工期对比图

大小面合茬工作的顺利完成后,合茬处79#与80#支架间距为80mm,该处刮板运输机溜槽间距为+40mm,自此工作面进入了正常状态,顺利完成当月的生产任务,并使得矿井自投产仅仅两个月内达到设计产能,提前完成了达产目标。

3.2 工作面对接技术重点

1)测量精准控制纠偏工作贯穿整个过程,是工作面对接技术的重要关键环节。为保证1#、2#工作面顺利对接,由技术人员在运输巷、回风巷、2#工作面巷道中心及2#工作面中心对应运输巷位置等相关位置进行测量放线标定。为合面工作更加精准,技术部门在2#工作面80#支架位置安设了一部激光指向仪,用全站仪重新确认了2#工作面方位,标定了准确的激光线位置,同时在2#工作面对应运输巷煤壁位置标定一条煤壁线以便观察,以此来确定1#、2#工作面对接支架间的误差。回采期间,须严格按标定的激光线进行作业。

2)1#工作面推进至距2#工作面100m时,技术部门放置激光线由2#工作面指向1#工作面,来保障1#、2#工作面对接前79#与80#支架间距控制。

3)因2#工作面坡度变化过大,对接处1#工作面推进至距2#工作面10m时,及时调整1#工作面60#—79#架的坡度走向,以确保对接时79#与80#支架的倾角以保证两支架合适对接。

4)2#工作面140#—150#支架处为一急下坡,对接后需调整支架的坡度以保证与140#前部支架顺应坡度。

5)工作面煤机电缆与运输机后驱高低速电缆的后窜及电源搭接,运输机老旧链条的排查及更换。

4 结 论

1)根据1131001首采工作面开采条件和设备配套情况,设计了工作面对接技术流程,按准备阶段、调整阶段、合茬阶段、调试阶段四个阶段进行。

2)测量精准控制纠偏是工作面对接合茬的重要关键环节,贯穿工作面对接的整个过程,是确保液压支架和刮板运输机快速成功对接的重要基础保障。

3)合理组织施工作业,严格执行工作面对接技术流程,细化工作量,实现了工作面快速安全高效的对接,工作面步入正常状态,为今后正常有序的生产打下坚实的基础。