大海则煤矿高盐矿井水综合处理关键技术研究与应用

陈 哲

(中煤西安设计工程有限责任公司,陕西 西安 710054)

1 大海则矿井水综合利用概况

2 高盐矿井水处理工程

大海则煤矿部分48000m3/d,中煤陕西榆林能源化工有限公司化工厂部分36000m3/d。

2.1 工艺技术方案选择

矿井水主要来源于地下水,是在煤矿开采过程中,地下水与煤、岩层接触,发生一系列反应而形成。大海则煤矿预处理设计进水水质表、脱盐工艺进水水质表、分盐结晶工艺进水水质见表1。

表1 大海则各工艺段设计进水水质表 mg/L

由该矿井水水质特点可知,该矿井水无法直接回用满足生产要求,同时,膜浓缩后的浓水中硬度、碱度较高,且含有较高的钙、镁和硅等污堵因子,所以必须增加预处理加以去除。基于以上分析,矿井水回收利用的流程初步确定为:预处理+脱盐浓缩+蒸发结晶,脱盐浓缩以制水为核心,蒸发结晶以制盐为核心。

2.1.1 沉淀/澄清技术

目前,常用的沉淀/澄清技术主要有机械搅拌澄清池、水力循环澄清池、高密度沉淀池、斜管沉淀池。高密度沉淀池结合了软化、澄清、沉淀等功能,通过池内部的高污泥浓度提高了絮凝沉淀的效果,并且在沉淀区的上部设置斜板,用于去除出水中的矾花,保证出水水质。具有沉淀效率高、占地面积小、出水水质好的优点,是目前废水回用常用的沉淀池。考虑到本项目矿井水的水质特点,以及各种沉淀/澄清技术在实际工程中的应用情况,设置高密度沉淀池去除进水中的结垢污堵因子,确保后续膜浓缩系统安全运行。

2.1.2 脱盐技术

脱盐技术的选择是浓缩的关键,工艺是否合理直接影响处理效果、回收水水质、运转稳定性、投资、运转成本及管理操作水平等。因此,必须结合工程实际情况,综合考虑各方面因素,慎重选择适宜的处理工艺,以达到最佳的处理效果和经济效益,确保浓缩单元安全稳定高效运行。离子交换为最传统的脱盐技术,离子交换脱盐系统出水品质好,但其再生过程消耗大量酸碱并产生高浓度的酸碱废水,对于该工程来说,大量引入无机酸碱是不利的。离子交换脱盐通常适宜处理含盐量小于300mg/L的原水,过高的含盐量将导致设备过大、再生频繁、操作复杂、运行费用高。反渗透是最精密的膜法液体分离技术,该技术可将溶剂和溶剂中离子范围的溶质分开,它能阻挡几乎所有溶解性盐,只允许水溶剂通过,可脱除水中绝大部分的悬浮物、胶体、有机物及盐份。反渗透膜需要制成一定构型才可用于水处理。目前膜的构型主要有平板式、管式、卷式和中空纤维式,卷式膜常用于水处理工艺。其中的抗污染卷式膜已成为目前废水回用膜技术的首选。

矿井水在煤矿进行了除硬、降浊等处理,通过长输管道送至化工厂,在进入RO1系统前进行预处理;反渗透浓水进入在进入SWRO系统前设预处理系统。根据RO1系统进水盐含量(约7088mg/L),RO1系统采用低能耗抗污染膜元件;SWRO系统进水含盐量(约23000mg/L),该单元反渗透采用海淡膜。产品水1、产品水2设计出水水质见表2。

表2 产品水1、产品水2设计出水水质表 mg/L

2.1.3 MVR降膜蒸发技术

降膜蒸发工艺是通过强制循环过程和液体的最优化分布,实现浓缩液在蒸发器换热单元内的高效降膜蒸发。蒸发浓缩液经循环泵送至蒸发器顶部的上管箱,经液体分布及成膜装置,均匀分配到每根换热管内并以液体薄膜状态流下。在流动过程中,浓缩液被蒸发器壳程的加热蒸汽加热从而部分汽化,产生的二次蒸汽与液相共同进入蒸发器盐水槽部分。降膜蒸发器中的液体停留时间短,能减少热敏性物料的降解和有结垢倾向的物料在换热管壁结垢。管内的液体流速较大,在重力作用下流动,可实现低温差下的沸腾传热,传热系数高。良好的液体布膜状态是实现高效降膜蒸发过程的关键。液体流经特殊结构的液体分布器,完成均匀的初始分布和再分布。在进入换热管后,液体在重力和真空诱导及气流作用下,在换热管壁形成均匀的稀薄液膜自上而下流动。

2.1.4 三效结晶技术

通过一效将高盐废水蒸发浓缩,二、三效通过控制蒸发终点浓度,均进行采出盐产品,其中为保证产品盐的品质,将三效蒸发装置采出的产品盐返回二效蒸发装置,从三效旋流器外排一部分溶液至混盐装置,从而减少产品盐中TOC、氯离子等杂质含量,保证得到高纯度的硫酸钠,达到Ⅰ类一等品要求。强制循环蒸发器工作原理:溶液在设备内的循环主要依靠外加动力所产生的强制流动。料液由循环泵自下而上打入,当循环液体流过加热室时被加热,然后在结晶器的压力降低时发生闪蒸,闪蒸的蒸气在结晶器中由上部排出,料液则降温至对应该压力下的沸点温度,由结晶器锥形底部被循环泵吸入,再进入加热管,继续循环,通过这种在加热室和结晶器中循环,料液最终浓缩达到过饱和从而结晶固体。Na2SO4蒸发结晶盐品质指标表详见表3。

表3 Na2SO4蒸发结晶盐品质指标表 %

2.2 工艺流程

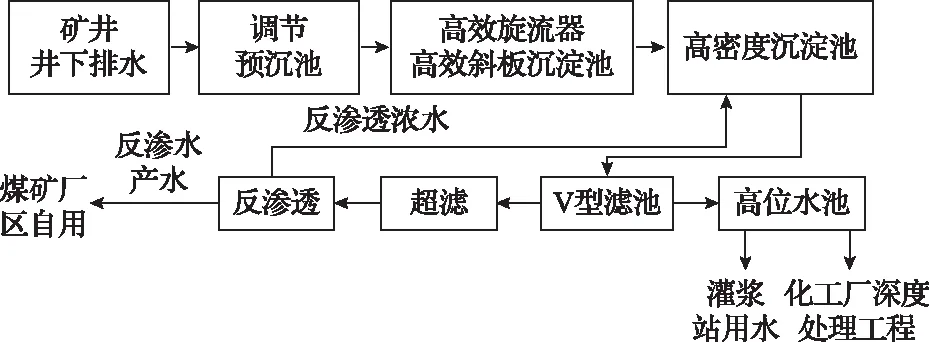

大海则煤矿预处理工艺为:高盐矿井水+调节预沉池+高效旋流器/高效斜板沉淀池+高密度沉淀池+V型滤池+超滤+反渗透,反渗透产水用于煤矿生产自用,反渗透浓水返回高密度沉淀池前段,V型滤池产水进入高位水池,通过疏水泵加压供至中煤陕西榆林煤化工有限公司进行深度处理。煤矿预处理部分工艺流程如图1所示。

图1 煤矿预处理部分工艺流程图

脱盐(含二次浓缩)处理工艺为:超滤1+反渗透1+高密度澄清池1+V型滤池2+弱酸阳离子交换+超滤2+反渗透(SWRO)该工艺对原水进行两段脱盐处理,产生的清水(产品水1)和(产品水2)分别回用于中煤榆横煤化工项目脱盐水站补水、循环水场补水,产生的超浓盐水进入后续的蒸发结晶分盐工艺环节。

蒸发结晶分盐为高密度澄清池2+V型滤池3+脱碳+臭氧氧化+MVR膜蒸发浓缩+一效硫酸钠结晶+二效硫酸钠结晶+三效硫酸钠结晶+杂盐干化。该工艺对脱盐(含二次浓缩)处理环节产生的超浓盐水进行除硅、降色度及COD预处理再经蒸发结晶,产生硫酸钠结晶盐及少量杂盐。化工厂深度处理部分工艺流程如图2所示。

图2 化工厂深度处理部分工艺流程图

2.3 关键工艺技术分析

2.3.1 MVR降膜蒸发技术

从前端膜脱盐工段来的高含盐废水首先进入蒸发原水罐,用蒸发原水泵分别送至MVR凝液预热器和结晶二次汽凝液预热器。在特殊工况下,如果结晶二次汽凝液没有过来换热,则进料可进入蒸汽预热器。在浓盐水进入原水罐之前,应在前端预处理单元经加酸系统加硫酸调节至pH约为5.5~6.0。在进料泵出口管道上向进料中加入阻垢剂,抑制污垢的形成。板式换热器为了防止换热表面产生结垢,影响系统长期稳定运行,充分考虑了污垢系数,确保足够的换热面积,板式换热器的框架考虑了20%的裕量。MVR凝液预热器以蒸发蒸馏液为热源,结晶二次汽凝液预热器以结晶二次汽凝液为热源,蒸汽预热器以低压蒸汽为热源。通过板式换热器,进料换热至接近溶液沸点温度,一方面降低了氧气和不凝气在水中的溶解度,另外一方面可以减少脱气塔的蒸汽负荷,保证脱气塔的运行效果。换热后的进料进入脱气塔,在脱气塔中去除溶解氧和其他不凝气,通过除氧可以减降低浓盐水中的氯离子对蒸发器设备的腐蚀。经除氧后的浓盐水分别进入1#降膜蒸发器和2#降膜蒸发器的盐水槽,与循环浓盐水混合。1#降膜蒸发器和2#蒸发器设计按并联运行,但也可根据装置负荷情况实现单套独立运行。降膜蒸发系统的浓盐水从底部经循环泵送到蒸发器顶部的溢流箱,在此处采用液体分布器将液流均匀分配到每个管,在管内壁形成液膜,被蒸发器壳程的蒸汽加热蒸发。降膜蒸发生成的二次蒸汽和盐水一起下降到盐水槽,二次蒸汽经除雾器去除夹带液滴后分别排出至1#和2#MVR蒸汽压缩机,经压缩机升温升压后进入蒸发器壳程,少量蒸汽以及部分不凝气通过管线送入脱气塔。经蒸发器换热后的蒸汽凝液分别送入蒸发蒸馏液罐,由各自的蒸馏液泵送入MVR凝液预热器与进料换热,换热后的装置产品水进入界区外的产品水罐进行回用。1#降膜蒸发器和2#降膜蒸发器的浓缩液外排出MVR蒸发界区,至MVR浓缩液缓冲罐进入结晶工段进行处理。

2.3.2 三效结晶技术

MVR浓水首先进入MVR浓水罐,由上料泵首先进入到一效蒸发器中,经一效蒸发器循环泵在一效加热室和分离室中循环浓缩,浓缩液排入二效结晶器中;经二效结晶器循环泵在二效加热室和结晶器中循环,MVR浓水最终浓缩达到过饱和结晶出硫酸钠,关键是控制蒸发终点浓度在硫酸钠的结晶区;二效蒸发的部分浓缩液经二效出料泵排入二效旋流器,旋流器底流液出料至硫酸钠离心机,分离得到无水硫酸钠湿盐(含水率≤5%),硫酸钠湿盐经干燥后包装;离心机母液返回二效淘洗腿淘洗结晶盐;二效旋流器部分上清液至三效结晶器中,经三效蒸发器轴流泵在三效加热室和结晶器中循环,蒸发浓缩达到过饱和结晶出硫酸钠;三效蒸发的浓缩液经三效出料泵排入三效旋流器中,底流液出料返回二效结晶器中,上清液返回三效结晶器中继续循环蒸发。为降低系统中杂质离子和COD的浓缩聚集,在三效旋流器上清液外排一部分母液去混盐结晶系统。

3 经济分析

3.1 投资概算

该工程总概算投资110114.42万元,其中第一部分总概算投资(预处理及输水工程)48655.02万元,第二部分总概算投资(深度处理工程)61459.40万元。

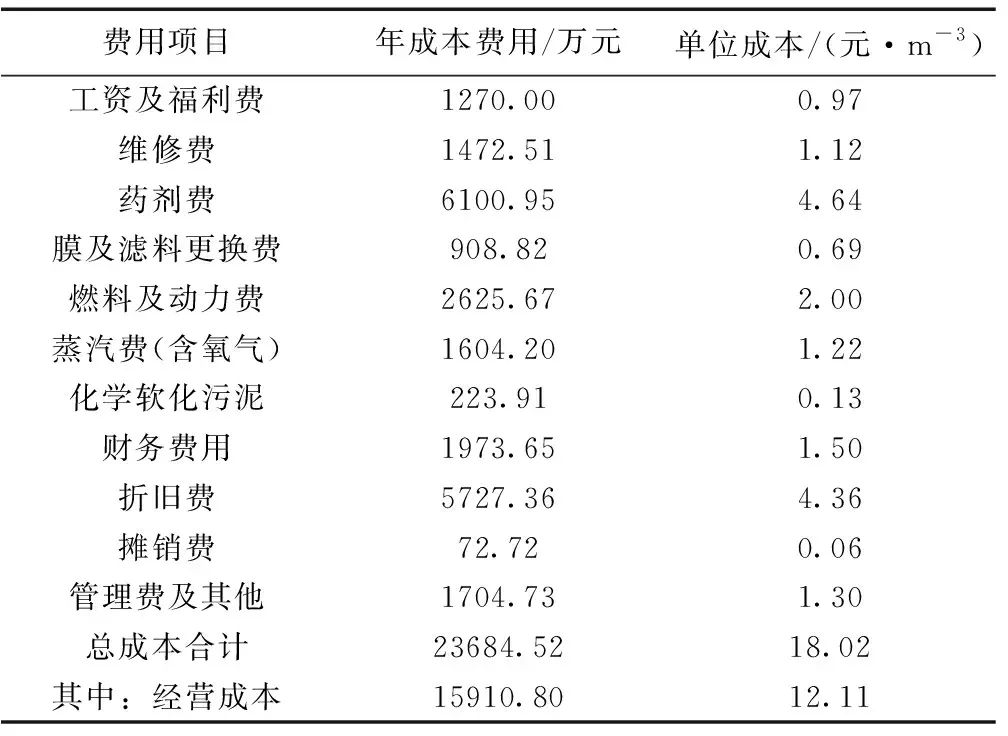

3.2 总成本估算

合并预处理工程、输水工程及深度处理工程成本费用,项目总成本23684.52万元,按设计规模1500m3/h计算,折合单位总成本18.02元/m3。总经营成本15910.80万元,按设计规模1500m3/h计算,折合单位经营成本12.11元/m3。具体项目总成本估算表见表4。

表4 项目总成本估算表

3.3 效益分析

3.3.1 销售收入

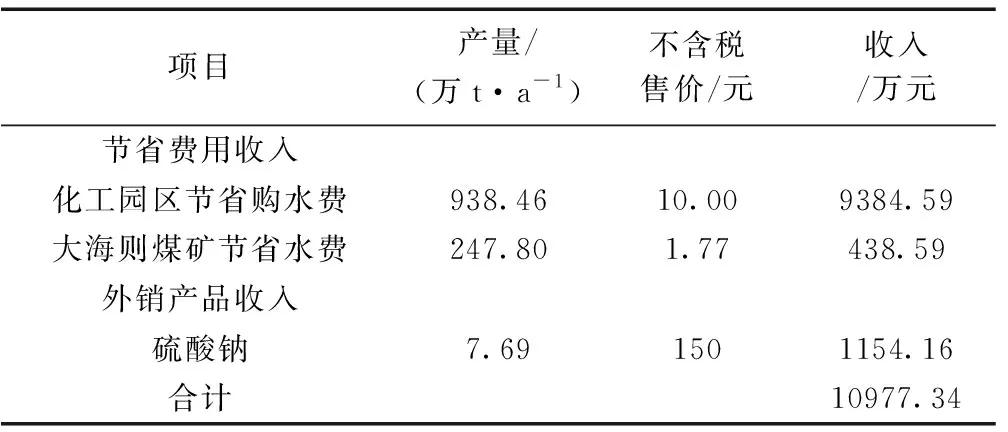

该项目的产品为产品水和硫酸钠。根据节省费用即为收益的原则,大海则煤矿及化工园区节省的水费即为产品水收入,硫酸钠产品销售费用即为硫酸钠产品收入。

根据项目设计规模为1500m3/h,可计算年产品水为938.46万m3,参考化工生产用水不含税价格10.00元/m3,则化工园区年节省水费9384.59万元;根据供水平衡,可计算出大海则煤矿年复用水量为247.80万m3,参考大海则煤矿用水不含税价格为1.77元/m3,则大海则煤矿年节省水费438.59万元。因此,大海则煤矿和化工园区年共计节省水费9823.18万元。

因此,项目年总销售收入为10977.34万元。见表5。

表5 销售收入估算表

3.3.2 经济社会效益

该项目年运营总成本费用大于年销售收入,从财务角度分析,项目盈利能力和财务生存能力不足。但该项目实施能够保证大海则矿井水排放满足国家环保政策要求,能够实现矿井水资源综合利用和固废减量化处理。矿井水加以充分合理利用,形成多水源供水的格局,提高区域生产和生活用水的安全性,处理后的井下水部分用于矿井生产用水,部分经输水管线输送化工园区经深度处理后复用,减少了水源供水,并对化工园区用水起到很好的补充作用。

4 结 语

蒙陕地区多为煤矿与煤化工聚集地,该地区矿井水普遍盐含量较高,并存在一定比例关系,该工程的建设可保证大海则矿井及选矿厂项目运行期间排放的矿井水得到有效的处理,减小由于项目矿井水得不到利用因排放而影响大海则矿井及选矿厂项目正常运行的可能,同时为中煤榆横煤化工项目提供处理后的产品水作为补充水源,节省新鲜水的使用量,节约水资源。既解决了矿井水排放问题,减少对环境的污染,又可以将水资源合理利用,节约新鲜水资源,为企业带来巨大的环境效益和经济效益。该项目为后续该地区煤矿与煤化工高盐矿井水的综合利用提供借鉴与指导作用,提高该地区矿井水资源的合理分配与利用,践行“两山”理念,把煤矿与煤化工高盐水项目行稳致远,实现经济发展与生态环境保护共进共赢。