大高差下运带式输送机制动器设计方案研究

高 源

(中煤西安设计工程有限责任公司,陕西 西安 710054)

煤矿通常使用带式输送机来完成煤炭的运输任务,带式输送机逐渐向着长距离、高带速、大运量方向发展,致使井下带式输送机工况越来越复杂,尤其体现在大高差下运发电工况带式输送机中,复杂工况下的大倾角下运带式输送机中的制动器配置问题就显得尤为重要。结合崖坪煤矿东二大巷带式输送机实际案例,在设计过程中对制动器的设计技术进行研究,针对设计方案中制动器的可靠性进行校核[1-6]。

1 东二大巷带式输送机理论计算

崖坪煤矿东二大巷带式输送机基本参数如下:输送量Q=1800 t/h,全长3750 m,根据东二大巷开拓布置,确定下运高度340 m,带宽B=1400 mm,带速V=3.5 m/s,最大倾角-17°,电机正常工况下处于发电工况(属于长运距,大高差带式输送机),驱动单元及制动器布置在输送机机尾。

1.1 东二大巷带式输送机受力计算

圆周驱动力FU的计算:

式中:C为附加阻力系数,取1.05;f为模拟摩擦系数,取0.012(发电工况);L为输送机长度,L=3750 m;qRO为承载托辊单位长度旋转部分质量,qRO=20.52 kg/m;qRU为回程托辊单位长度旋转部分质量,qRU=7.76 kg/m;qB为单位长度输送带的质量,qB=65.8 kg/m;qG为单位长度输送物料质量(qG=Q/3.6 V),qG=142.86 kg/m;FS1为主要特种阻力,FS1=18 933 N;FS2为附加特种阻力,FS2=5040 N;H为设备运行高度,H=-340 m(下运);FSt为下运倾斜阻力,FSt=-476 495 N;带式输送机平均倾角δ=5°(最大处倾角17°)。

按照最不利发电工况(全程有煤)计算:FU=-312 704 N。

根据圆周驱动力计算出轴功率PA=FU×V/1000=1094 kW,取电机综合备用系数K=1.4 倍,计算电机功率N=K·PA=1532 kW,最终确定电机功率为3×560 kW。

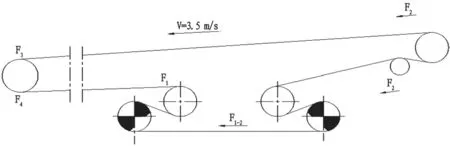

通过计算逐点张力为:F1=289 810 N,F2=602 514 N,F1-2=445 750 N ,F3≈F4=30 704 N。逐点张力示意图如图1。

图1 带式输送机逐点张力示意图

1.2 东二大巷带式输送机制动力矩计算

东二大巷带式输送机总体为倾斜向下布置,全程有煤情况下电机做负工时为最不利工况,此种情况下制动停车工况制动力矩计算如下:

FB=(m1+m2)aB-FU* (2)

式中:FB为制动停车所需制动力,N;FU*为带式输送机制动时的驱动力,N;aB为带式输送机制动停车减速度,取aB=0.2 m/s2计算;m1为带式输送机运动体(输送带、物料和托辊)转换到输送带上直线运动的等效质量,kg;m2为带式输送机运动旋转部件(电机、减速机、联轴器、滚筒)换算到输送带上直线运动的等效质量,kg。

全程满负荷运输情况下制动所需的制动力矩:

式中:n为驱动装置数量,n=3;JiD为驱动单元旋转部件的转动惯量,kg·m2;ii为驱动单元旋转部件至传动滚筒的传动比;r为传动滚筒半径,m;Ji为驱动单元转动部件的转动惯量,kg·m2;ri为滚筒半径。

式中:f为模拟阻力系数,考虑满负荷下运工况下,f取0.012;C为附加阻力系数,取C=1.05。

式中:MB为制动滚筒所需制动力矩,N·m;η为制动器到制动滚筒的传动效率;制动器制动效率:η=1,i=1,D=1.4。

因此制动器的制动力矩M制=2MB=847 116 N·m。

2 制动器可靠性验算

制动系统是带式输送机运行过程中的重要一环,制动效果也直接影响着带式输送机运行是否安全。大倾角下运带式输送机在满负荷运行的过程中,一旦不能良好的制动,将会存在较大的安全隐患,在此种工况下大倾角下运带式输送机制动器的可靠性显得尤为重要,以下对不同方案配置情况下制动器的可靠性进行理论计算验证。

现有阶段,当带式输送机需要紧急制动时,由于大倾角下运带式输送机下运作用力较大,可能会出现制动器施闸已经将制动滚筒完全制动,但由于高差较大物料在重力的作用下带动胶带继续下滑,胶带受到的下滑力大于制动滚筒与胶带间的摩擦力继续滑动,造成制动失效等情况,此时制动器的布置形式就需要慎重考虑,以下就结合东二大巷带式输送机制动器设计实际情况进行验算。

根据带式输送机设计手册中输送带不打滑公式:

式中:F2min为滚筒奔离点张力;FUmax为圆周驱动力;eμα为欧拉系数,为常数,与滚筒表面摩擦系数和胶带围包角有关,在《DT ⅡA 型带式输送机设计手册》中表3-13 可查。

当带式输送机需要制动时,驱动电机断电停机,制动器介入工作,此时传动滚筒仅受制动力,不再受圆周驱动力。由于制动力与驱动力都是作用在传动滚筒上,公式中FUmax可替换为F制用来校核制动工况下输送带不打滑条件,通过推导满足不打滑条件为F2min/F制≥1/(eμα1-1) 。则可根据此公式用来验证制动器不打滑条件。

通过以上理论计算带式输送机需要的总制动力矩为847 116 N·m,根据制动力矩反算作用在制动滚筒上的制动力为F制=1 271 150 N。带式输送机各点受力参数详细计算结果见表1,当制动器施闸时,带式输送机仅受制动力,可利用欧拉系数推导公式进行不打滑验算。

表1 带式输送机技术参数表

计算出总制动力矩,根据常规布置方式仅第一制动滚筒放置一台制动器,α1=200°,根据欧拉系数查表eμα1=2.85。

根据不打滑推导公式F2min/F制=602 514/1 271 150=0.47 <1/(eμα1-1) ,不满足不打滑条件;通过验算此种布置方式由于作用在滚筒上的制动力过大,将制动滚筒制动后胶带还会在制动滚筒上滑动,导致制动系统失效,存在严重安全隐患,所以此种布置方式不能满足制动器选型条件。

3 提出解决方案

根据以上计算结果,提出制动器分散布置解决方案,即将2 台制动器分别作用在2 个制动滚筒上,降低单一制动滚筒所承担的制动力。根据不打滑公式计算原则,当带面在滚筒上围包角不变的情况下,减小作用力能有效降低带面打滑情况。对布置两台制动器不打滑条件进行计算。则每个制动滚筒承担的制动力为FB=F制/2=605 083 N,制动器布置如图2。

图2 制动器分散布置示意图

第一制动滚筒放置一台制动器:α1=200°,eμα1=2.85;不打滑条件:F2/FB=0.9 ≥1/(eμα1-1) ,满足不打滑条件。

第二制动滚筒放置二台制动器:α2=200°,eμα2=2.85;不打滑条件:F1-2/FB=0.7 ≥1/(eμα1-1) ,满足不打滑条件。

通过验算此种布置形式满足制动滚筒不打滑条件,并能充分发挥制动器性能,以避免由于制动滚筒与胶带打滑无法提供足够的制动力矩从而造成的安全隐患。

4 结语

崖坪煤矿东二大巷带式输送机已于2022 年1月完成联合试运转,根据现场实际使用情况及检测监控数据表明,该制动设备满足带式输送机大倾角下运不同复杂工况应用的需求。通过以上理论计算研究从前期验证了制动器配置方案,最大程度上减小了大倾角下运发电工况带式输送机因制动器配置方案不合理造成的制动失灵、带面飞车等情况,为前期带式输送机制动器配置方案提供了有力依据。