浅谈PTA加氢反应器腐蚀风险及有效防范

刘义平

(逸盛大化石化有限公司,辽宁 大连 116600)

1 工艺概况

加氢反应器的主要作用是将粗对苯二甲酸中的杂质4-羧基苯甲醛,在适当的工艺条件下通过炭钯催化剂经氢气还原成对甲基苯甲酸,由于对甲基苯甲酸在常温下水中的溶解度高于对苯二甲酸,通过溶解度的差异可以将对苯二甲酸进行提纯。本文的研究主要结合某石化公司现役的精对苯二甲酸(PTA)装置进行讨论,本文的研究对象采用的是美国BP—AMOCO公司的专利技术,该设备经过长时间的运行后出现催化剂表面以及内孔被有机杂质、酸性物或者金属离子覆盖的现象,大幅度降低了催化剂的活性。为了保证催化剂的活性,需要定期对这些有害杂质及离子进行清除,选用的清洗液一般是碱性物质。而且近年来,在反应器中采用的一般是国产催化剂,相较进口催化剂其活性退化的比较快,造成的直接后果就是碱洗更加频繁,清理周期大大缩短,不仅延缓了反应进度,也增加了成本。碱洗时一般采用的条件为:操作压力6.5MPa,操作温度设定265℃,反应器内的介质主要为蒸汽添加2.78%氢氧化钠。

2 加氢反应器概况

某石化公司采用的原加氢反应器是在1979年制造,当时制造公司(Amoco公司)采用的原材料是碳钢复合SUS 304L不锈钢和钛材。近年来,引进新的加氢反应器,取消了传统的钛复层,仅仅保留了SUS 304L。PTA加氢反应器在进、出物料管线接口中内衬和法兰密封面都是采用的C276海氏合金,而在强生网滤器和支撑材质的选择上也由以前的SUS 304L改为了C276海氏合金,氢气入口处的接管材质选用的是SUS 304L(锻管)。

3 PTA加氢反应器腐蚀情况检查及腐蚀原因分析

在对PTA加氢反应器进行例行检查的过程中,主要发现了以下几点问题,详见表1。

表1 加氢反应器腐蚀情况

3.1 腐蚀机理

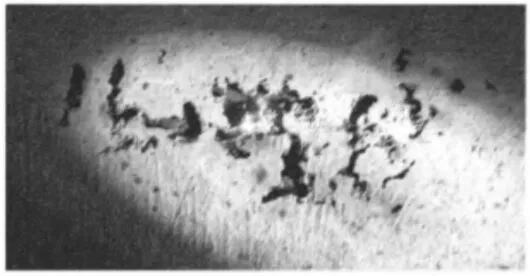

综合以上几点,可以总结加氢反应器的腐蚀机理主要是碱洗过程中超标的溴离子和氯离子。因为在正常的运行过程中,反应器中醋酸和溴离子的浓度是比较低的,不会对反应器造成特别大的影响,即使经过长时间的使用也只会对加氢反应器的304L衬里造成轻微的腐蚀。但是卤素离子对奥氏体不锈钢的腐蚀却存在一个限值,即卤素离子的质量分数浓度只有超过一定范围后才会发生点蚀现象。可是,在反应器实际使用的过程中,及时反应介质中卤素离子的质量浓度较低,也会由于反应过程中的蒸发、沉积现象在物料沉积处、缝隙、焊缝缺陷以及气液交界处发生卤素离子的积聚,进而对器壁产生点坑腐蚀,图1、图2分别使加氢反应器内壁发生腐蚀后出现的点坑以及沟槽的状况图片。尤其经过扩能改造的加氢装置在气液交界部位由于流量增大以及溶液与氢气翻腾的状态,一旦遇到堵塞和偏流,极易造成氢气、反应器溶液以及钯炭催化剂三相剧烈翻腾的现象,严重冲刷反应器的内壁,形成局部汽蚀环境,引发空泡腐蚀,这种现象会通过破坏设备表面的钝化膜产生严重的局部腐蚀。一旦PTA加氢反应器发生局部腐蚀后,就会在器壁上形成一个局部的微孔洞,这个孔洞就像卤素离子的“捕捉器”,在电泳的作用下自发“捕获”进料的溴离子以及碱洗操作中的氯离子,一旦微孔洞内卤素离子的浓度达到一定标准,又会进一步加速孔洞器壁的腐蚀,相互促进,腐蚀现象会不断向器壁深处扩展,直至加氢反应器的衬里完全穿透。

图1 加氢反应器内壁腐蚀点坑

图2 加氢反应器内部腐蚀沟槽

3.2 风险分析

一旦PTA加氢反应器发生腐蚀,存在的潜在风险主要涵盖两个方面。首先,PTA加氢反应器衬里腐蚀穿透后会暴露出碳钢基材,但是碳钢基材在腐蚀后不会产生上述不锈钢的“自催化”现象,所以即使腐蚀发生也不会轻易形成较深的点蚀坑或者蚀孔,而且在那些衬里几乎已经完全被腐蚀掉的部位基材也是看起来相对平整的,所以基材的腐蚀速度并不是很快,腐蚀现象也不是非常明显,因此,在加氢反应器强度设计计算的过程中不会把衬里厚度作为重要的考虑因素,如果完全不考虑腐蚀问题产生的铁离子对PTA加氢反应器中产品质量的影响,反应器的整个衬里即使完全被腐蚀掉也基本上不影响PTA加氢反应器的正常安全使用。我们曾对国内其他公司的PTA装置调研,发现加氢反应器都出现过比较严重的不锈钢衬里腐蚀的问题,可是却都没有发生器壁穿透泄漏的状况,跟以上的研究相一致。所以,如果合理修复腐蚀穿透的衬里有效分开反应介质和基材,就可以提供足够的强度保证反应器壳体的安全性能,极大地降低设备发生腐蚀泄漏的问题。

其次,在正常操作运行的温度下,碳钢基材出现材质劣化的概率也是比较小的,因此即使反应器腐蚀泄漏也只会是小规模泄漏,而不是脆性断裂类的大规模泄漏。因为反应器介质的主要物料如果发生泄漏,混合物料会迅速蒸发汽化,并迅速稀释到空气中,所以发生闪燃、点燃或者爆炸的可能性是比较低的。一旦发生这种状况,可能会对恰好路过或靠近的工作人员造成烫伤,但是不会出现泄漏中毒的问题,所以安全风险系数还是比较低的。

结合以上对风险两个要素评定分析表明,PTA加氢反应器衬里腐蚀泄漏造成的安全风险属低风险等级。只要经过合理的修复完全能够满足加氢反应装置正常生产的工程。

4 腐蚀风险控制措施

如果发现反应器衬里已出现轻微腐蚀的状况,为了避免溴离子和氯离子的“自催化”反应进一步扩大腐蚀的范围,可采取对明显的点蚀坑打磨并圆滑过渡的处理方式进行修复。如果情况比较严重,出现零星的腐蚀点坑甚至是穿透复层的现象,通过局部打磨然后补焊的方式对有问题的部位进行处理,对于大面积的点蚀或者穿透性的点蚀坑带则应采取更复杂的修补方法,一般是考虑采用贴板的方法,为保证贴板贴合度,在塞焊点的布局过程中应注意科学性、合理性,同时,保证贴板四周的密封焊严密、没有缺口。虽然在反应器贴板材料的选择上还有其他耐点蚀指数更高的材料,比如,316、316L、317、317L和904L等,但这些材料中含有的钼元素会影响产品的质量,造成杂质元素污染的问题,因此,在石化单位在选择原材料的时候,可以结合实际的情况以及对产品品质的要求合理选择贴补板。在每个检查周期过程中对内壁衬里,特别是贴板部位仔细检查,一旦发现问题即使修复处理,避免发生更严重的腐蚀状况。

为了能够有效地减少腐蚀风险,也需要从扩能改造方面入手进行风险防范。因为反应器进料中的溴离子和碱洗过程中的溴离子是对衬里腐蚀的两个重要因素。所以,相关工作人员在操作以及检查的过程中应着重注意监控这两个指标,尽可能降低加氢反应器溴离子和溴离子的含量。尤其在每次换剂或者对加氢反应器进行日常检修的过程中,注意检查进料分布管以及氢气入口管线,清理堵塞和积料,这样可以有效避免偏流问题的产生,进而降低腐蚀的风险。

此外,为了有效控制腐蚀问题还可以改进氢气入口管的腐蚀环境,在氢气入口接管已经出现裂纹的情况下,为了避免裂纹的继续扩张,可以隔离氢气入口接管,使氢气从顶部孔盖位置进入。有很多石化单位通过以为改造氢气入口管,有效延缓氢致应力造成的加氢反应器腐蚀开裂的问题。当然顶部人孔盖结构也需要重新设计,尤其需要增加氢气接管法兰,这样氢气插入管就可以根据需求随之进行拆卸,而且在长时间使用后如果出现问题或者缺陷,也比较方便更换。

此外,还可以进一步改进进料分配管的结构,在对氢气入口管进行移位改造的过程中,将进料液体的分配器改为多孔状,因为在传统的反应器构造设计中分布管出液口斜下方器壁的位置一般就是发生冲刷腐蚀集中的区域。所以在改进工艺的过程中通过改变进料方向,也可以有效避免冲刷腐蚀现象的发生。

5 结语

综上所述,本文通过结合实际PTA加氢反应器的工艺概况,详细分析PTA加氢反应器各部位发生腐蚀的原因和修复,并探讨了发生腐蚀现象的深层机理。得到的普遍结论是加氢反应器中的流动介质中经常存在超标的溴离子以及碱洗过程中夹带的氯离子,这两种离子的存在是造成加氢反应器腐蚀最主要的原因,而且在反应器运行过程中装置扩能以及进料管堵塞的现象也会促进腐蚀问题的拓展。进一步通过对腐蚀风险进行定性分析,认定在风险等级评定标准中PTA加氢反应器的腐蚀风险属低风险等级,只要对腐蚀问题进行详细分析并通过合理的修复技术进行处理后就能继续投入使用,满足正常生产的需求。通过以上对PTA装置加氢反应器腐蚀以及防控措施的研究,基本可以得出以下结论。首先,在防治过程中对反应器上较浅的腐蚀点坑一般可以通过打磨然后圆滑过渡的方式就可以处理;而对于已经产生较深的甚至已经穿透复层的腐蚀坑需要在打磨后进行补焊处理,才能保证其牢固性;最后,对于大面积的腐蚀点坑或者穿透性的腐蚀点坑带则需要采用贴板的方式处理。除了在发现腐蚀问题后及时进行处理,在平时的反应器运行过程中也需要加强相关的管理和监控,着重避免溴离子和氯离子含量超标的问题,在平时检修的过程中,也应注意及时检查并清理进料管堆积的填料,尽量避免因进料管堵塞引发介质偏流而导致的腐蚀加剧的现象。