基于P-Q2图的镁合金压铸工艺参数研究

程鹏,叶盛,徐建华

(宁波海天金属成型设备有限公司,浙江 宁波 315806)

1 概述

近年来,随着国内铸造行业的发展,精密铸造技术得到了快速发展,模具设计制造是精密铸造的前提,对于模具如何才能有效让其使用更长时间,延长其使用寿命变得很有意义。在压铸充型理论中,流体力学有两种流动系统:一种是液态金属(熔融液)从压力腔流进模腔(通过浇口时):另一种是压力流体从蓄能器流进模腔。两者都遵循伯努利定律的流体动力学。对于压力与速度的关系说明:推动液体流动的压力越大,流体的流速越快,压力与流速的平方成正比。也就是P和Q2。由于铸造过程的复杂性和多物理性质,当合金液通过一系列通道流入型腔时,必须对工艺参数进行有效控制。保证高质量铸件表面所需的充型条件也是至关重要的,通过理想的浇注系统可以有效地控制充型条件。研究表明,流体的流动规律遵循PQ关系。通过压铸模具和浇口系统的设计,为生产高质量的铸件提供了科学、系统的方法。

2 P-Q2图模型与具体推导过程

本文所述的P-Q2图,具体指的是模具与机器的压力、速度关系。将模具腔内的液体流动视为湍流模型。

对于模具而言,依据伯努利定律简化,得到内浇口内液态金属流动系统的压射压力为:

进一步推导公式为

式中,Q为内浇口金属液流量,L/S,CD为流量系数,镁合金为0.5,PM为金属比压,MPa;ρ为金属液的密度,镁合金ρ=1700kg/m3。

图1 显示的是压射单元系统。当压射锤头向前运动时,蓄能器用于为压射缸提供液体流动能量,并保持压射系统的压射动力。当压射速度达到最大时(通常考虑最大压射速度),会打开蓄能器阀,当压射速度为零时,冲头压力等于蓄能器提供的最大压力。

图1 压铸系统的压射单元

对压铸系统来说,从蓄能器流向注射缸的压力液体,结合以下公式提供的方法来表征流动过程:

式中,PP为油缸压力,PS为蓄能器最大蓄能压力,VP为压射速度,VD为空压射最大速度。

包括压铸机压铸镁合金件充填型腔过程,当压铸机压射时,基于连续性方程转换力PP的平衡条件:

结合(3)、(4),可以得到

这里将压射比压和流量之间的转换公式

式中,DP为压射油缸的直径,DC为锤头的直径,QD对应于压射系统的最大速度时,压铸机提供最大的液态金属流量。通过该公式可以看出,压铸机的压射比压与金属液流量的平方成正比。

3 P-Q2图模型应用案例

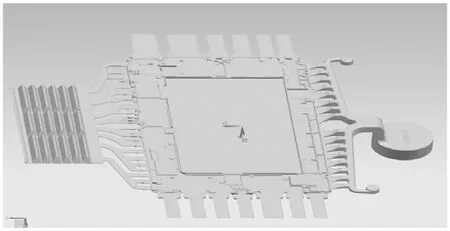

本文选用模型为海天客户实际生产所使用的的产品模型。在进行压铸可行性分析时,本次试验条件平台数据如下,选取如图2所示的压铸试验平台,选用HDC650T高速压铸机,空打速度8m/s,压射油缸直径140mm。镁合金压铸件如图2所示,铸件体积V=126.6cm3,平均壁厚T=0.7mm,内浇口面积Ag=1.68cm2冲头直径为φ=80mm。

图2 压铸件三维模型图

(1)压铸机的特性图如下

Q0为压室金属液最大流量L/S,

;V0冲头最大空打速度m/s,取V0=10m/s;AP为压射冲头截面积,cm2,冲头截面积。

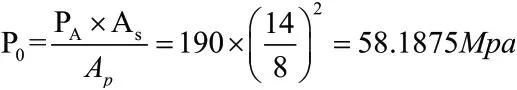

计算压室内最大金属压力

(2)模具的特性图

计算内浇口金属液流量

其中,Q为内浇口金属液流量,L/S,Cd为流量系数,镁合金为0.5,P为金属比压,Mpa;ρ为金属液的密度,镁合金ρ=1700,计算模具的特性

(3)工艺品的特性计算

内浇口充填时间

计算出

通过以上两个公式绘制P-Q2图,如图3所示。

图3 压铸系统PQ2图

在该图中可以看出,黑色的线为压铸设备线,灰色的线为模具的特性,两者存在相交的点,该点为压铸机的工作点,通过该点可以初步确定压铸系统的流量与压力之间的适用范围。

考虑压铸系统能量供应的研究,主要在考虑压铸件与压铸系统之间的匹配问题,通过能量关系确保压铸件能够正常生产出来。

压铸件需要压射能量 P需= 0.385× Q0×P0=0.2657kW。

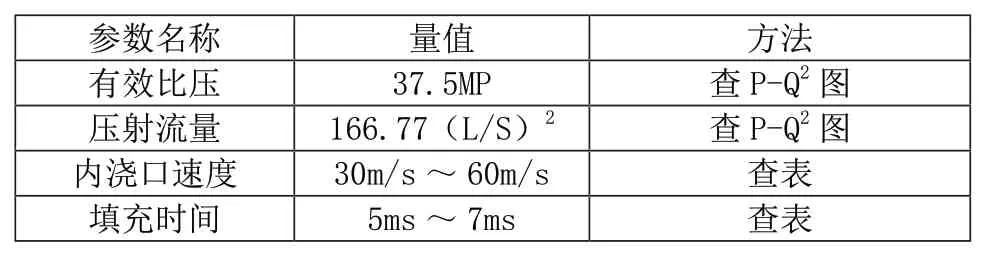

通过能量供应关系,P供>P需,该压铸设备能够生产该压铸件。通过P-Q2图以及流体力学的理论计算可以确定出该压铸件的压铸工艺参考值如表1所示。

表1 理想压铸系统工艺参考值

4 结语

本论文的研究中,根据已知的浇注系统数据建立压铸系统的P-Q2图,分别计算压铸机、模具的P-Q特性,计算压铸过程中工艺参数填充时间和填充速度。对于机械选型和模具设计提供了一种新方法。得到的主要结论如下。

(1)根据P-Q2图来确定选择压铸机与模具之间的匹配问题,同时,提供压铸机P-Q2调整方式,可以通过改变锤头直径、蓄能器最大蓄能压力来调整压铸机的P-Q特性,提高压铸机的使用效率。

(2)在设定的流量下,机器产生的金属静压可以从图表中读出。模具线代表克服给定流量下,需要克服模具阻力所需的比压。模具线与压铸设备线在一个坐标系中必须相交。显示了模具与压铸机的实际压力和流量。它揭示了压射速度与铸造压力之间的联系。

(3)压铸件与压铸系统之间的匹配问题,通过能量供应之间的关系,可以对比压铸系统与压铸件之间的能量关系,进而确保压铸设备的适用范围。

(4)通过P-Q2图提供压铸工艺参数具体方法,为生产高质量的压铸件提供了科学、系统的方法。