残炭对高镁煤灰熔融特性影响机制研究

刘 斌 张林民 宋旭东 白永辉 苏暐光 许 洁 于广锁,3

(1.宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,750021 银川;2.青岛农业大学反应与分离技术实验室,266109 山东青岛;3.华东理工大学洁净煤技术研究所,200237 上海)

0 引 言

我国是世界上最大的煤炭资源消费国,煤炭资源清洁利用对社会经济发展具有至关重要的作用[1]。煤气化是煤炭清洁高效利用的核心技术,近年来在我国取得了很大的发展。气流床气化技术具有生产规模大以及气化效率高等优点,广泛应用于煤基化学品合成和液体燃料合成等工业领域[2]。洁净高效的气流床气化技术将有机物在高温条件下气化成合成气,而矿物质则采用液态排渣技术排出[3]。在气流床气化炉中,由于煤焦的不完全转化以及煤焦与灰渣的相互作用,导致煤气化灰渣中存在一定含量的残炭(未反应的煤焦)[4]。液态排渣的气化炉灰渣中残炭的形成与多种因素有关。宏观上,煤种和气化操作条件是影响残炭含量的主要因素;微观上,未反应煤焦和熔渣相互作用决定了残炭在灰渣中的赋存状态[5]。煤灰的熔融特性对于气化操作具有重要影响,直接关系到气化炉的安全稳定运行[6]。煤灰的熔融特性主要受其化学成分的影响。通常根据煤灰的化学成分对其熔融特性的影响,可将煤灰的化学成分分为酸性氧化物与碱性氧化物两类[7]:一般而言,酸性氧化物(主要为Si O2,Al2O3和Ti O2等)具有提高灰熔融温度的作用;碱性氧化物(主要为Fe2O3,Ca O,Mg O,Na2O和K2O等)具有降低煤灰熔融温度的作用[8]。在工业生产中通常选用流动温度(tF)作为煤灰熔融特性的指标,气化炉的最高操作温度一般设定为高于煤灰流动温度50℃~100℃[9-10]。目前,残炭对煤灰熔融特性影响的研究受到广泛关注。CHEN et al[11]发现,煤焦的存在会显著影响煤灰熔融温度和煤灰熔融行为,随着煤焦含量增加,煤灰熔融温度增加。李风海等[12]研究了残炭含量在弱还原性和氧化性气氛下对小龙潭褐煤灰熔融特性的影响,结果发现,在弱还原性气氛下小龙潭褐煤的熔融温度随着残炭含量增加先升高后减小最后继续升高。DAI et al[13]研究了弱还原性气氛下残炭对稻草灰熔融特性的影响,结果发现,残炭的存在降低了灰分的熔融温度,而且灰熔融温度随着残炭含量增加而减小。WANG et al[14-16]研究了气化灰渣中残炭对煤灰熔融特性的影响,分别考察了残炭的碳石墨化程度、煤灰的m(Si)/m(Al)和Fe2O3含量对含残炭煤灰熔融特性的影响,结果表明,当残炭质量分数大于5%时,残炭对灰熔融特性的影响更加明显,煤灰的m(Si)/m(Al)为2.0或3.0时,残炭对煤灰熔融特征温度的影响更加明显,Fe2O3含量较低时,随着残炭含量增加,煤灰的熔融特征温度逐渐升高。煤灰中的Mg O含量较少,而宁东地区典型气化用煤的煤灰中镁含量普遍较高,能够调节煤灰的熔融温度。刘勇晶等[17]研究发现随着Mg O含量增加煤灰熔融温度具有先降低后升高的趋势。目前,关于残炭对典型高镁煤灰熔融特性影响的研究报道较鲜见。因此,本实验选用典型高镁煤进行煤灰熔融特性研究。

本实验以梅花井煤为实验煤样,研究了残炭对梅花井煤灰熔融特性的影响。采用智能灰熔点仪测定不同残炭含量煤灰的特征温度,运用X射线衍射(XRD)和Fact Sage软件表征计算了不同含量残炭煤灰熔融过程中的矿物转变,借助扫描电子显微镜结合能量色散光谱仪(SEM-EDS)分析煤灰在高温条件下的微观结构、元素含量及元素分布,为高镁煤灰在气流床气化炉中的顺利排渣提供一定的理论参考。

1 实验部分

1.1 样品

1.1.1 灰样的制备

选用宁东地区典型气化用煤——梅花井煤(MHJ)为实验煤样。依据GB/T 212-2008中的制样标准在YFFL 56/2 Q-GQ型马弗炉(上海意丰电炉有限公司)中制备灰样。首先将梅花井原煤由室温加热至500℃并保温30 min,然后在30 min内持续加热至815℃并恒温2 h,使原煤与空气充分反应,自然冷却后将灰样置于干燥器中密封备用。

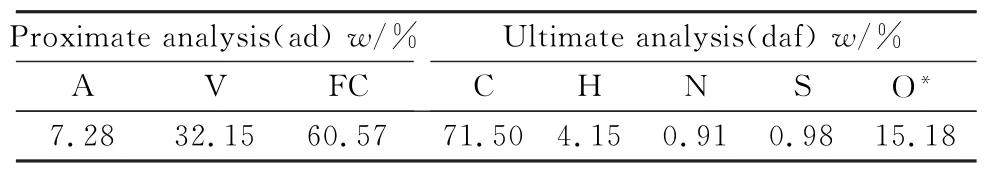

1.1.2 煤焦的制备

将MHJ煤样研磨至75μm以下,干燥后制备煤焦。依据GB/T 212-2008和GB/T 476-2001中的方法分别采用5E-MACⅢ型红外快速煤质分析仪(长沙开元仪器股份有限公司)和Vario MACRO型元素分析仪(德国,ELEMENTAR公司)进行工业分析及元素分析。煤样的工业分析和元素分析见表1。灰样的化学组成见表2。由表2可知,梅花井煤灰中Mg O的质量分数在10%以上,属于高镁煤灰。按照GB/T 7560-2001中的方法对煤样进行酸浸处理,以去除煤中的矿物成分,处理过的煤灰分质量分数在1%以下。采用管式炉在N2气氛下将煤样加热至1 100℃并恒温2 h,制备煤焦,记为RC。

表1 煤样的工业分析和元素分析Table 1 Proximate and ulti mate analyses of coal samples

表2 灰样的化学组成(%*)Table 2 Chemical co mpositions of ashing samples(%*)

1.1.3 不同残炭含量煤灰的制备

根据含碳质量分数的不同,在灰样中分别加入质量分数为0%,5%,10%,20%的煤焦,各样品记为RC-0,RC-5,RC-10,RC-20,在玛瑙研钵中充分研磨,在110℃下干燥2 h放在干燥器中保存。

1.2 灰熔融温度的测定

根据GB/T 219-2008中的方法使用湖南三德科技股份有限公司生产的SDAF4000型灰熔融性测试仪测定各样品在弱还原性气氛下的灰熔融温度。在室温条件下放入样品,以15℃/min速率加热到900℃,达到该温度后以5℃/min加热至1 550℃。根据样品灰锥的变形程度记录四个特征温度:变形温度(tD)、软化温度(tS)、半球温度(tH)、流动温度(tF)。同一测量重复三次,以消除人为因素和方法造成的误差。

1.3 矿物演变

为研究在高温条件下残炭对煤灰矿物质变化的影响,采用高温管式炉作为反应器进行矿物演变实验。将3 g样品平铺于刚玉舟中,在弱还原性气氛中将样品以10℃/min的升温速率由室温加热至900℃,之后在900℃条件下停留30 min,最后以5℃/min的升温速率加热至目标温度(1 200℃,1 250℃,1 300℃,1 350℃)。加热完成后将样品迅速取出,放入水中淬冷以保持高温下矿物形态不变。将混合灰样进行研末粉碎至粒径小于0.074 mm,其矿物组成采用德国Bruker Axs公司生产的D8 ADVANCE A25型X衍射仪进行分析。测试条件:Cu靶,管电压为40 k V,管电流为40 mA,扫描速率为5(°)/min,扫描步长为0.01°,在5°~85°扫描。使用Jade 6.5软件对混合灰样的矿物组成进行分析。

1.4 热力学平衡计算

热力学计算软件Fact Sage是基于吉布斯自由能最小化原理,根据输入的化学成分,计算多元体系在不同温度和压力下系统达到平衡时各种生成物和中间产物的数量和相态[18]。采用Fact Sage7.3软件的Equilib模块(FToxid数据库)计算800℃~1 600℃各样品灰的矿物组成,间隔为20℃。在101.325 k Pa氩气气氛下,输入各样品灰中的各化学组成(Si O2,Al2O3,Fe2O3,Ca O,Mg O和C)的质量分数。由于Fact Sage7.3软件中没有煤焦的数据,故在计算过程中使用了石墨的数据[19]。

1.5 微观形貌及元素分布观测

将双面碳导电胶粘贴于样品台上,少量样品均匀分散在导电胶上采用真空镀膜法进行喷金来制备样品。采用德国Carl Zeiss ZEISS EVO18钨灯丝扫描电子显微镜配合能量色散光谱仪(SEM-EDS)在加速电压的条件下进行高温样品煤灰的微观形貌观测、元素种类及含量分析。

2 结果与讨论

2.1 残炭质量分数对灰熔融温度的影响

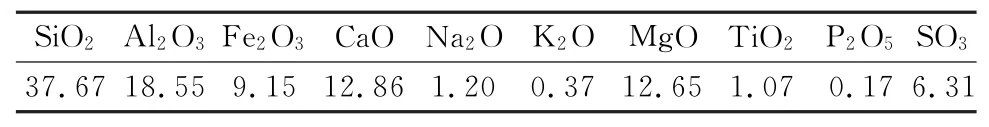

煤灰熔融温度(tAF)是目前衡量煤灰熔融特性最为广泛接受的指标[20]。不同残炭质量分数的梅花井煤灰的灰熔融温度如图1所示。由图1可知,添加不同残炭质量分数煤灰的熔融温度整体较低。这是由于煤灰中Mg O的质量分数较高,使得体系中生成了熔点较低的矿物质,这些矿物质起到了降低灰熔融温度的作用,从而使得灰熔融温度在1 200℃~1 300℃。随着残炭质量分数增加,四种特征温度的变化规律基本相同,灰熔融温度均呈现降低趋势。这可能是由于残炭促进了熔点较低的矿物质生成,这些矿物质容易与其他高熔点的矿物质形成低温共聚体,从而降低了灰熔融温度。

图1 不同残炭质量分数的煤灰熔融温度Fig.1 Melting temperature of coal ash with different mass fractions of residue car bon

2.2 残炭质量分数对矿物演变的影响

2.2.1 煤灰高温下的矿物组成

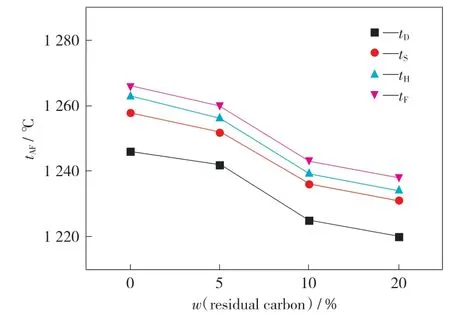

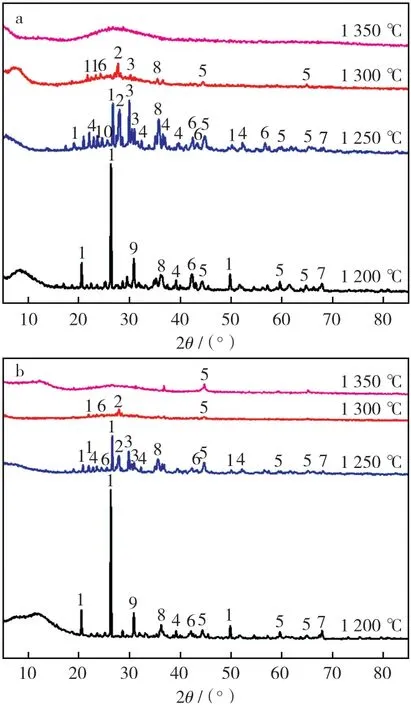

图2 所示为XRD分析的不同残炭质量分数和不同温度条件下混合灰样矿物质的演变结果。

图2 不同残炭质量分数混合灰样的XRD谱Fig.2 XRD spectra of ash mixed with different mass fractions of residual car bon

由图2a可知,当残炭质量分数为0%时,混合灰样中的主要矿物质为石英(Si O2)、碳化硅(Si C)、镁橄榄石(Mg2Si O4)、氧化铝(Al2O3)和尖晶石(Mg Al2O4)。这表明在1 200℃以前矿物未充分反应。当残炭质量分数为5%时,形成莫来石(Al6Si2O13)。XRD谱图中峰的相对高度与矿物质含量成正比,衍射强度的变化可以近似反映其含量的变化[21]。由图2a还可知,随着残炭质量分数增加,煤灰中的莫来石(Al6Si2O13)的含量逐渐增加,在1 200℃条件下会发生碳热反应生成碳化亚铁(Fe2C)和碳化硅(Si C)。

由图2b可知,残炭质量分数为0%的混合灰样中钙长石(Ca Al2Si2O8)和镁橄榄石(Mg2Si O4)是主要矿物质。当残炭质量分数由0%增加到20%时,透辉石(Ca[Mg Al][Si Al]2O6)、镁橄榄石(Mg2Si O4)和尖晶石(Mg Al2O4)含量增加,钙长石(Ca Al2Si2O8)含量基本不变。这也解释了随着残炭质量分数增加,透辉石(Ca[Mg Al][Si Al]2O6)、镁橄榄石(Mg2Si O4)和尖晶石(Mg Al2O4)会形成低温共晶的原因,煤灰的灰熔融温度呈现下降趋势。此外,随着残炭质量分数增加,石英(Si O2),Si C,Fe2C的含量也稍有增加。这是由于煤焦中的碳与含硅矿物和含铁矿物发生碳热反应[22]。然而,由于灰中形成一系列的含镁矿物质能够构成低温共晶,Si C和Fe2C的形成对煤灰熔融温度的影响很小。

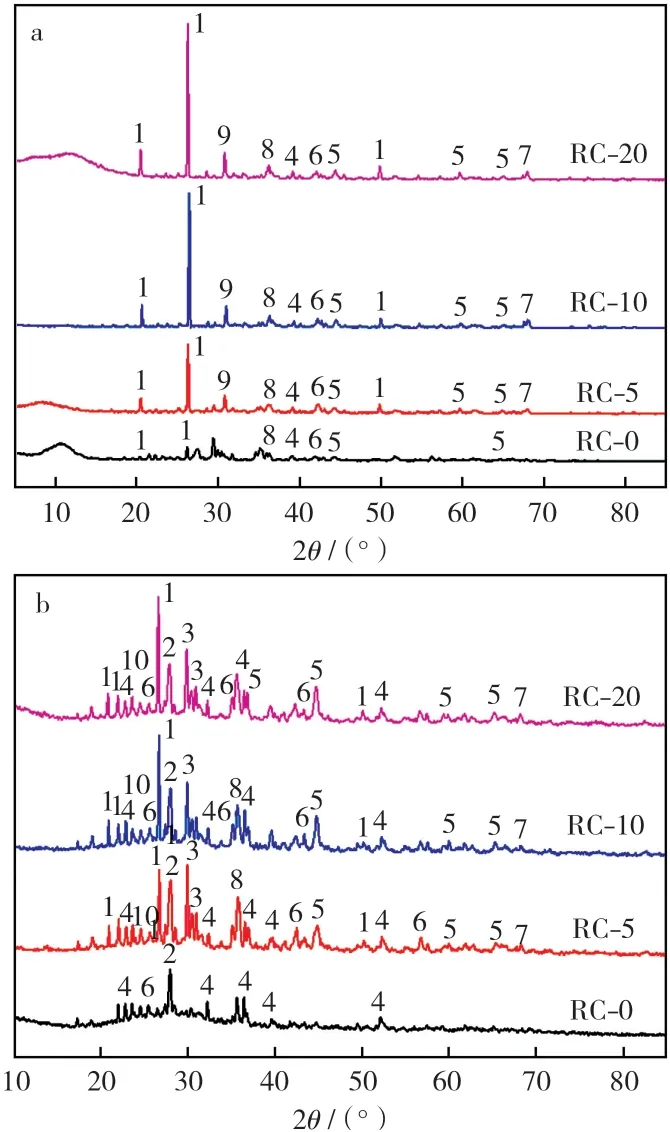

不同温度下RC-5和RC-20混合灰样的XRD谱如图3所示。由图3a可知,当温度为1 200℃时,RC-5的混合灰样中的主要矿物为石英(Si O2)、莫来 石(Al6Si2O13)、刚 玉(Al2O3)、尖 晶 石(Mg Al2O4)。尖晶石的形成表明Al2O3和Mg O发生了反应。当温度为1 250℃时,出现了大量的含镁矿物质:透辉石(Ca[Mg Al][Si Al]2O6)、镁橄榄石(Mg2Si O4)和尖晶石(Mg Al2O4)。而莫来石(Al6Si2O13)含量减少,出现一种新的矿物——钙长石(Ca Al2Si2O8)。在升温过程中,高熔点的莫来石(Al6Si2O13)倾向于向低熔点钙长石(Ca Al2Si2O8)转变[23]。随着温度升高,主要的含镁矿物质(透辉石(Ca[Mg Al][Si Al]2O6)、镁橄榄石(Mg2Si O4)和尖晶石(Mg Al2O4)等)晶相大部分转化为玻璃相。在1 350℃基本没有晶相矿物存在,只有一部分石英(Si O2)和钙长石(Ca Al2Si2O8)保留下来。这意味着在添加残炭的高镁煤灰中,含镁矿物质在煤灰熔融过程当中起到主导作用,能够决定煤灰的灰熔融温度。

图3 不同温度下混合灰样的XRD谱Fig.3 XRD spectra of ash mixed at different temperatures

由图3b可知,在1 200℃时,RC-20的混合灰样中的主要矿物为石英(Si O2)、莫来石(Al6Si2O13)、刚玉(Al2O3)和尖晶石(Mg Al2O4)。这说明在1 200℃以前矿物质未充分反应,主要为石英(Si O2)、刚玉(Al2O3)、氧化镁(Mg O)反应生成尖晶石(Mg Al2O4)和莫来石(Al6Si2O13)。当达到1 250℃时,RC-20的混合灰样中出现了透辉石(Ca[Mg Al][Si Al]2O6),而莫来石(Al6Si2O13)的含量减少。这是由于在升温过程中,高熔点的莫来石(Al6Si2O13)与氧化镁(Mg O)和氧化钙(Ca O)反应生成了低熔点的透辉石(Ca[Mg Al][Si Al]2O6)。因此煤灰的熔融温度降低。当温度逐渐升高,仅有钙长石(Ca Al2Si2O8)未完全熔融。矿物质熔融主要发生在1 250℃到1 300℃温度区间,这与智能灰熔点仪测量的灰熔融温度区间相一致。

2.2.2 各样品灰在高温下的矿物演变

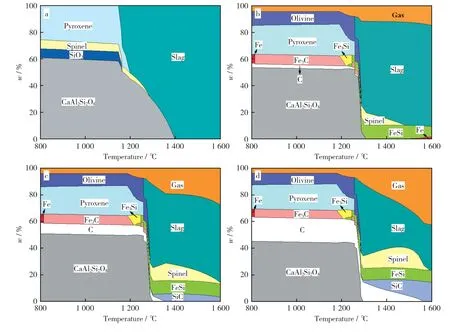

为进一步研究残炭质量分数在高温下各样品灰中矿物质转变的影响,利用Fact Sage7.3软件提供的热力学数据库分别计算四种残炭质量分数下样品灰中矿物质随温度变化的情况(如图4所示)。图中上下横线之间的局域面积代表相应矿物质的相对含量。

图4 不同残炭质量分数随温度升高灰分中的矿物质变化Fig.4 Mineral change with rising temperature wit h different mass fractions of residual car bon

随着温度升高,煤灰的灰熔融温度很大程度上是由矿物成分及其变化决定的[24]。高镁煤灰中残炭的存在导致高温下生成钙长石、尖晶石、辉石和橄榄石。VASSILEV et al[25]提出两种机制(熔融-溶解机制和软化-熔融机制)用来解释煤的灰熔融行为。在前一种情况下,煤灰在较低温度下形成具有高流动性和高反应性的初始液相,该初始液相快速溶解残余的难熔矿物,熔融温度区间窄。在后一种情况下,煤炭在升温过程中固相逐渐增加,形成活性变低且黏度较高的熔体,此时,液态熔渣对残余难熔物溶解能力有限,熔融温度和区间宽。

由图4可知,随着温度升高,各种矿物质逐渐发生熔融,由固相转变为液相。钙长石和辉石类矿物质在1 275℃开始融化,其含量迅速下降。因此灰分的融化是熔融-溶解机制。由图4a可知,未加入残炭的灰分中主要矿物为钙长石、尖晶石、辉石和橄榄石。尖晶石的形成表明Al2O3和Mg O发生了反应。钙长石的形成是由于Ca O,Si O2和Al2O3发生了反应。由图4b可知,当灰中加入残炭后,在830℃以前Fe2O3被还原为Fe,在830℃~1 200℃时,生成Fe3C,在1 300℃~1 600℃时,FeSi的含量基本保持不变,这表明FeSi的形成没有受到碳含量变化的影响。在样品灰中加入残炭后,当温度高于1 280℃时,灰中的矿物为尖晶石和FeSi,在此温度下,熔体开始融化并形成渣。由图4c和图4d可知,在1 280℃以前加入残炭后,样品灰中的主要矿物为钙长石、Fe3C、辉石和橄榄石,在煤灰熔融过程当中起主导作用。在1 300℃~1 600℃时,随着残炭质量分数增加,尖晶石的含量迅速增加,使样品灰熔融温度随着残炭质量分数增加而降低。在1 300℃~1 600℃时,虽然随着残炭质量分数增加Si C的含量在增加,但由于该煤灰熔融过程属于熔融-溶解机制,熔融温度范围较窄,而Si C在较高温度下才会出现,故Si C对煤灰的熔融影响较小。

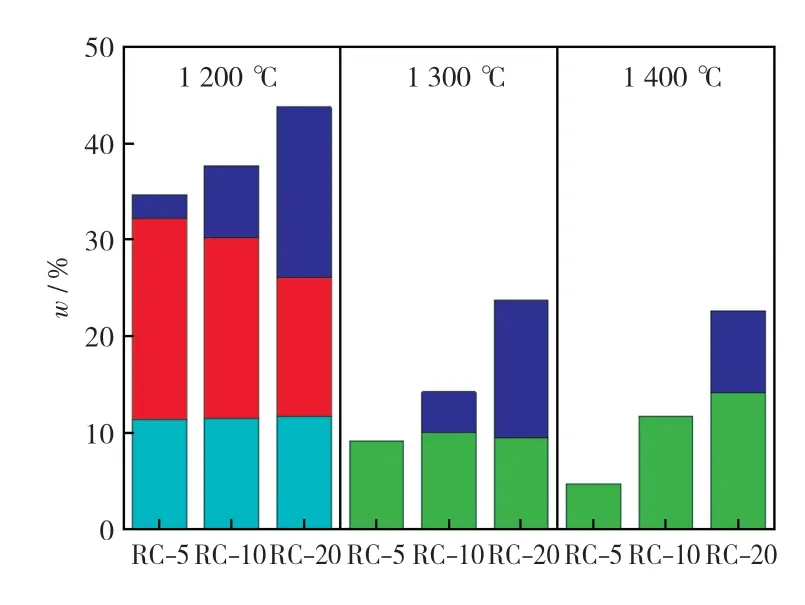

图5 所示为在不同温度时样品中煤焦、尖晶石、辉石和橄榄石的含量。由图5可知,当温度为1 200℃时矿物质未充分反应,主要形成了能够主导灰熔融温度降低的辉石和橄榄石。当温度为1 300℃时主要形成了尖晶石,随着残炭质量分数增加,尖晶石含量基本不变。当温度升高至1 400℃时,随着样品灰中残炭质量分数增加,低熔点矿物尖晶石含量急剧增加。这是由于在该温度下氧化镁作为一种碱性氧化物,对样品灰中其他组分的作用是一种氧给予体,而残炭的存在能够剥夺氧化镁中的氧,阻止多聚物的聚集,从而导致总的熔点降低[26]。此外,在各个温度下均发现残炭的存在:一方面是由于在低温条件下残炭未完全反应而存在;另一方面是由于熔融相可以覆盖未反应碳从而阻止残炭的进一步反应,而且未反应碳倾向于在灰中形成骨架阻止灰的进一步熔化[27]。

图5 在不同温度时煤灰中矿物质的含量Fig.5 Content of minerals in ashes at different temperatures

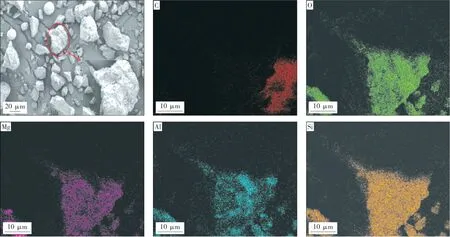

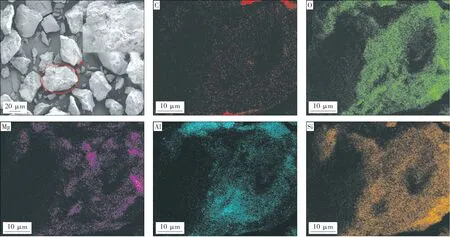

2.3 样品高温条件下其煤灰的微观结构与元素分布

采用SEM-EDS对1 250℃下RC-5和RC-20煤灰的微观形貌与元素分布进行了测试,结果如图6和图7所示。为避免在分析过程中存在偏差,对整个样品随机选择某区域进行扫描。由图6和图7可知,煤灰颗粒中的几种主要元素扫描结果,显而易见,碳、氧、镁、铝、硅元素均匀地分布于煤灰颗粒表面,而且镁、铝和氧元素的含量要高于其他元素含量,从而表明在煤灰的熔融过程当中起主导作用的是含镁矿物(辉石、尖晶石和橄榄石)。当残炭质量分数为5%时,在1 250℃时煤灰颗粒中C元素的密度较低,而残炭质量分数为20%时C元素的密度较高。这是由于温度为1 250℃时,残炭质量分数不同的煤灰未完全熔融而导致煤灰中的碳元素只参与了部分反应。

图6 1 250℃时RC-5煤灰的微观结构与元素分布Fig.6 Microstructure and element distribution of RC-5 at 1 250℃

对比图6与图7中的氧元素含量发现,图7中氧元素密度较图6中氧元素密度低。这是由于氧化镁作为氧给予体,当残炭较多时能够剥夺氧化镁中的氧元素而生成气体从而促进含镁矿物尖晶石的生成,导致煤灰的熔融温度降低。综合样品煤灰的表面形貌与元素分布可以推测,在煤灰的熔融过程中一部分残余煤焦会与氧化镁发生反应,且残炭含量越多,中间态的Mg2+越多,最终会使低熔点含镁矿物的含量增多,从而降低了煤灰的熔融温度。

图7 1 250℃时RC-20煤灰的微观结构与元素分布Fig.7 Microstr ucture and element distribution of RC-20 at 1 250℃

3 结 论

1)梅花井煤灰中Mg O含量较高,在煤灰熔融过程中体系内会生成大量的低温共熔物橄榄石、尖晶石和辉石,从而主导了煤灰的熔融温度,使得煤灰熔融发生在1 200℃~1 300℃。

2)煤灰熔融过程中均存在残炭,而且随着残炭质量分数增加煤灰熔融温度呈现降低趋势。在煤灰熔融过程中随着温度升高,矿物质相态由固相熔融为液相,钙长石、辉石类矿物质在1 275℃开始熔化并且含量迅速下降,灰分的融化属于熔融-溶解机制。