两条煤制油与石油路线的技术环境和经济分析*

杨潇潇 张媛媛 李俊杰 卜庆佳 田亚峻 许德平

(1.中国矿业大学(北京)化学与环境工程学院,100083 北京;2.中国科学院青岛生物能源与过程研究所泛能源大数据和战略研究中心,266101 山东青岛;3.山东能源研究院,266101 山东青岛;4.北京低碳清洁能源研究院,102211 北京)

0 引 言

进入21世纪以来,我国工业经济飞速发展,汽油和柴油等液体燃料的消费量逐年增加[1],2008年~2018年汽油消费量和柴油消费量的平均增长率分别为7.8%和1.9%,2018年我国汽油和柴油的消费量分别为1.3亿t和1.6亿t。然而我国石油资源有限,石油消费大量依靠进口,2019年我国石油消费量达到了6.97亿t,进口量高达5.06亿t[2],对外依存度高达72.6%,预计到2035年对外依存度将达到80%[3],较高的对外依存度对我国的能源供应安全构成了较大的威胁。

为减少对石油的依赖,我国正在努力探索替代路线生产油品。据统计,2019年我国煤炭资源探明储量达到2 704亿t左右,煤炭产量为38.46亿t[2],丰富的煤炭资源使得煤制油成为常规石油路线的可靠的替代途径。在国家政策的积极鼓励下,针对大型煤制油项目陆续投资建厂并投入生产,截至2019年底,已建成1个煤直接液化(direct coal liquef action,DCL)项目、8个煤间接液化(indirect coal liquefaction,ICL)项目,产能共931万t。

然而煤制油技术存在能耗高、碳排放高、水资源消耗大等争议[4-5]。近来,中国承诺在2030年左右达到二氧化碳排放峰值,单位国内生产总值二氧化碳排放在2005年的基础上降低60%~65%[6],这对煤制油的发展提出了更高要求。因此,全面评估两种煤制油路线的能耗、碳排放和经济成本,并与炼油(oil refining,OR)路线综合比较,识别主要的能耗和碳排放环节,对改进煤制油技术和促进产业低碳绿色发展具有一定的参考意义。

生命周期评价(life cycle assess ment,LCA)作为一种重要的决策工具,能够客观、全面地评价生产工艺的全过程,已广泛应用于分析能源利用、环境影响、成本效益等方面[7-10]。朱玲等[11]从生命周期角度对ICL生产工艺的污染物排放进行了分析,结果表明CO2排放在气态污染物总量的占比为98.03%,主要来源于n(C)/n(H)调整释放和动力煤燃烧阶段。YANGet al[1]对鲁奇、徳士古和壳牌三种气化炉工艺技术进行了温室气体和经济成本分析,发现三种气化工艺在节水、碳排放和经济性方面各具优势。还有一些研究[12-13]利用生命周期方法从不同角度对煤制油、生物质制油和油页岩制油进行了对比分析。在经济分析方面,张媛媛[14]利用敏感性分析煤炭和柴油不同市场价对DCL和ICL的盈利影响,发现在低煤价(100元/t~400元/t)、高柴油价(4 350元/t~5 850元/t)下,煤制油有较稳定的盈利空间。上述研究大多致力于煤间接液化与生物质制油等路线的对比或针对成品油生产本身进行分析评价,从能耗、碳排放和经济性三个方面对DCL,ICL和OR进行全面分析的研究还比较有限。

本研究从以下三个方面对比三条制油路线的技术、环境和经济成本:1)对三条制油路线进行能耗和碳排放的生命周期评价,识别主要的消耗和排放环节;2)分析成品油生产阶段的经济成本,对比三种路线在现行市场价格下的经济性;3)分析煤价和油价的波动对煤制油路线和石油路线竞争力的影响。

1 研究方法

1.1 研究方法与研究对象

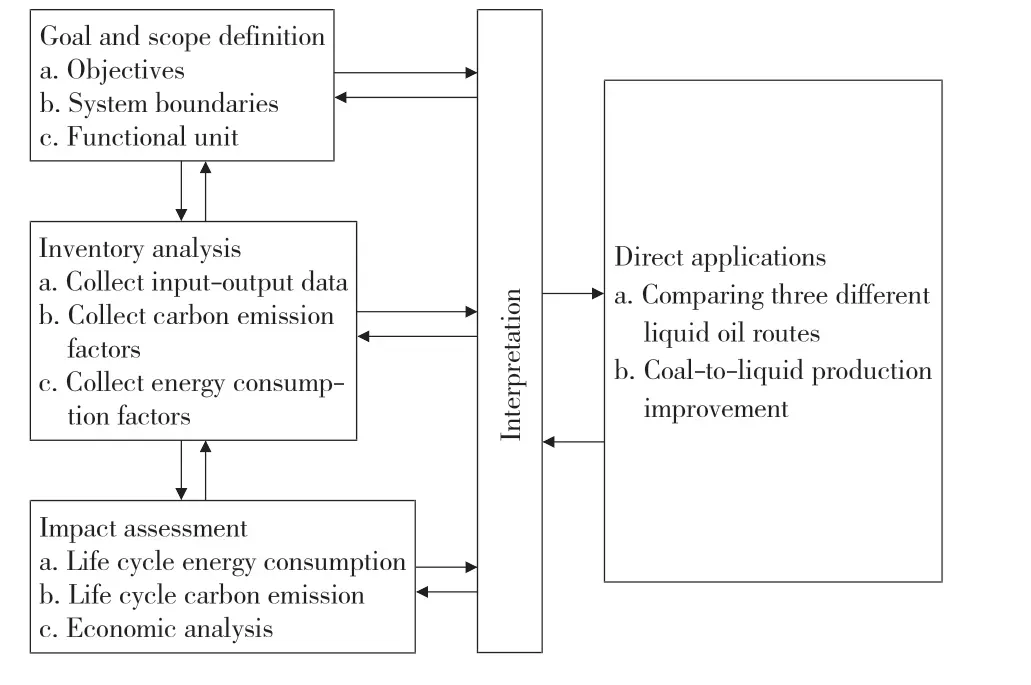

本研究采用从“摇篮”到“大门”(fro m cradle to gate)的生命周期研究方法,主要分为目标与范围的定义、清单分析、影响评价和结果解释四个部分,详细框架如图1所示。

图1 生命周期框架Fig.1 Life cycle framewor k

本研究选取DCL,ICL和OR三条路线为研究对象,选取能耗、碳排放和利润为指标进行综合评估,功能单位定义为生产1 MJ液体燃料。在清单分析阶段,收集DCL,ICL和OR路线的资源消耗和产出数据,并根据清单数据收集相应的能耗因子和碳排放因子,根据收集到的清单数据质量选择是否需要调整研究范围或收集更多的数据,不断完善数据清单,然后根据计算的结果进行三条路线的分析、比较,给出合理的建议。

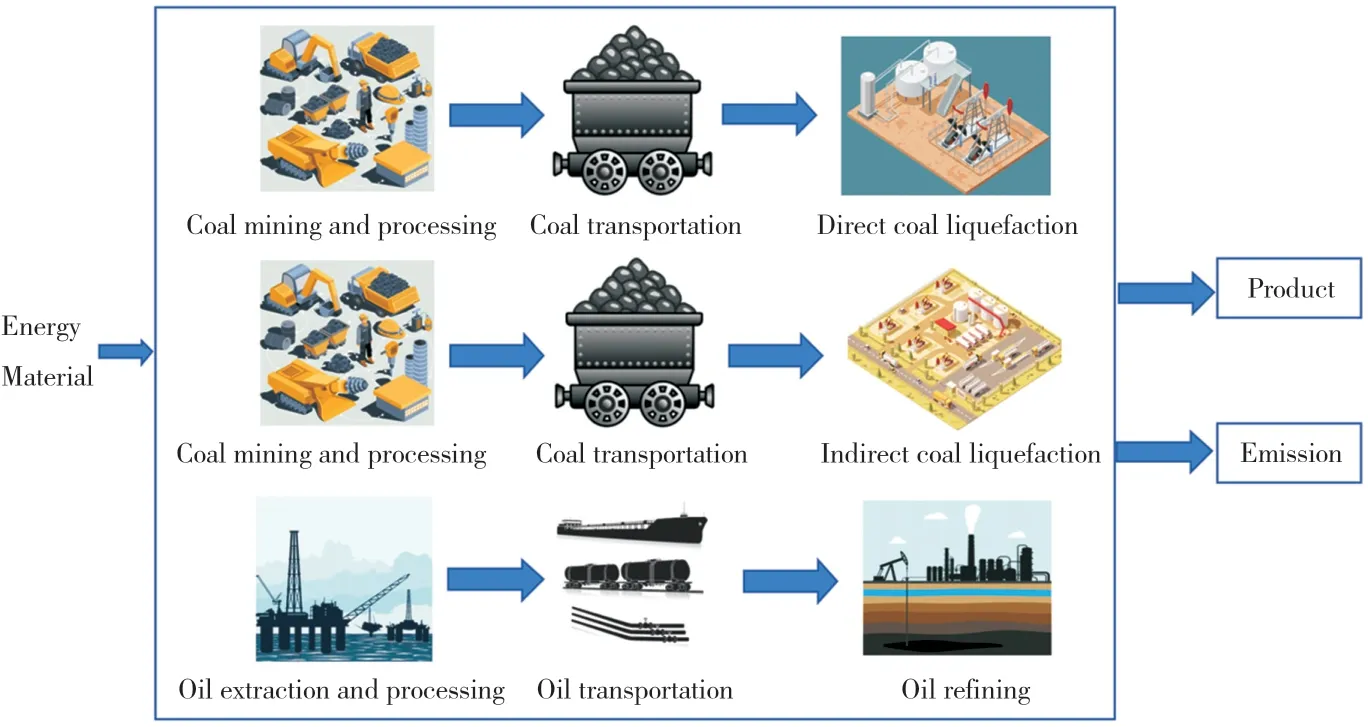

1.2 系统边界

系统边界定义为煤炭开采洗选、煤炭运输和成品油生产过程,如图2所示。本研究考虑了每个子过程的能耗和碳排放,根据项目投资的要求,经济性分析只针对成品油生产过程。成品油生产过程同时还产出多种副产品,为确定功能单位的产品所消耗的能量和产生的碳排放,就要对环境影响进行分配。本研究三条路线的主副产品均具有共同的商品属性,此外,CHEN et al[15]的研究证明了经济分配有降低副产品环境影响的优势,因此,本研究采用基于产品的经济价值进行分配。

图2 三条路线的系统边界Fig.2 System boundaries of the t hree r outes

1.3 生命周期模型

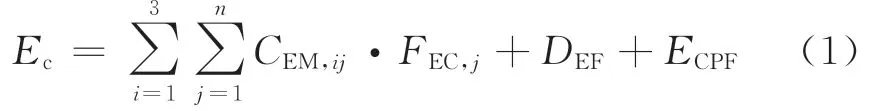

1.3.1 能耗计算模型

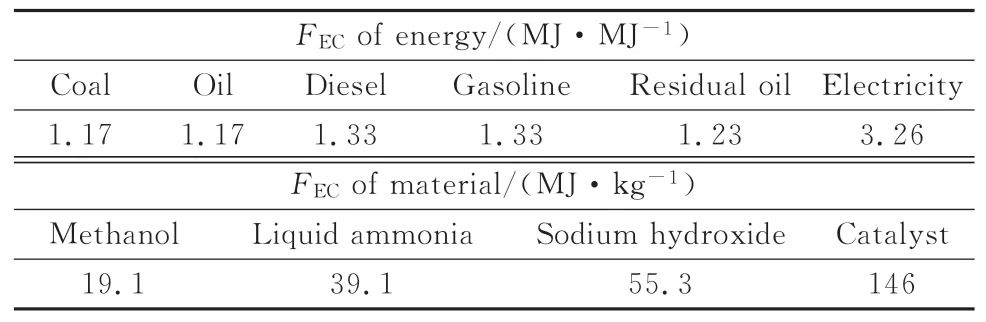

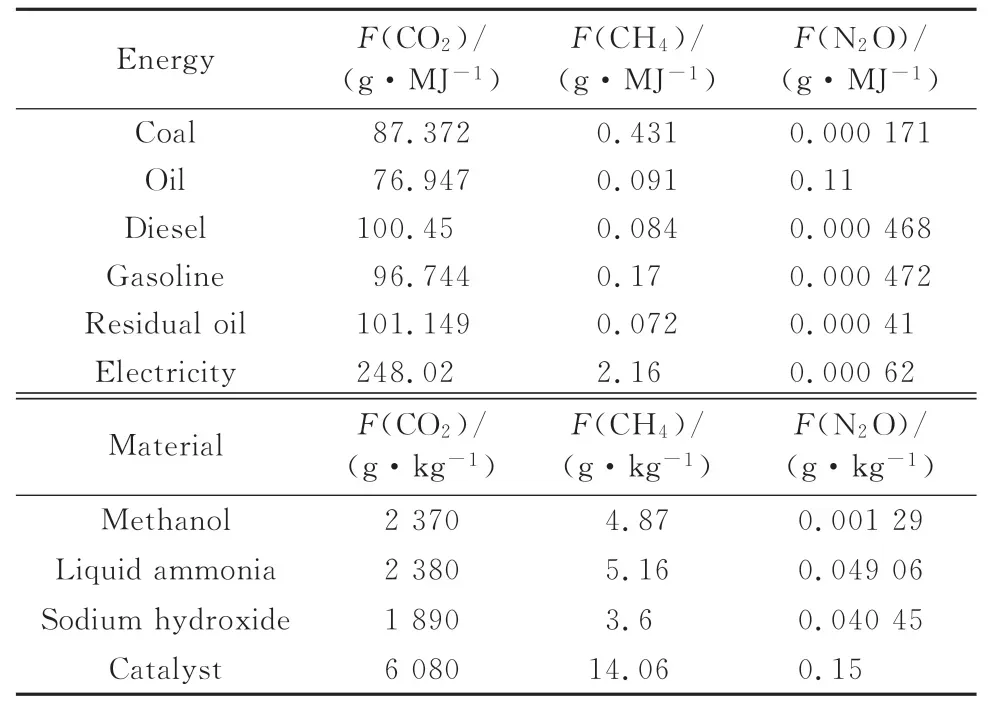

生命周期能耗包括原材料开采和加工过程中化石资源的损耗,以及进入系统边界的所有能源和材料所导致的能耗[16],生命周期能耗因子参考GREET数据库及以中国为研究案例、发表在高质量期刊中的文献,本研究各阶段生命周期能耗(Ec)的计算如公式(1)所示[17],相应的生命周期能耗因子[18]见表1。

表1 生命周期能耗因子Table 1 Life cycle energy consu mption factor

式中:CEM,ij表示第i个过程第j种能源或材料的消耗,下标EM表示ener gy或meterial;FEC,j表示第j种能源或材料的生命周期能耗因子,下标EC表示ener gy co msuption;DEF表示化石能源开采阶段的损耗,下标EF表示ener gy of f ossil;ECPF表示油品生产过程的化石能源消耗,下标CPF表示co msu mption in process of fossil。

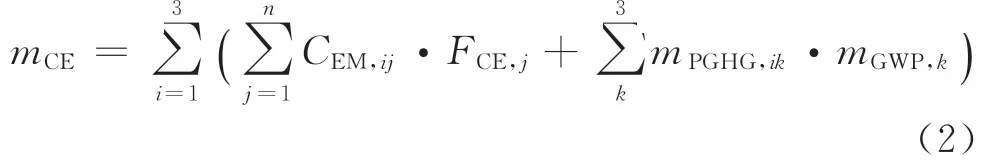

1.3.2 碳排放计算模型

煤制油生命周期阶段的碳排放分为两部分,一部分是工艺过程碳排放,如煤炭开采过程的甲烷逸散和成品油生产过程的碳排放,另一部分是进入系统边界的所有能源和材料包含的隐含碳排放,可根据能源或材料的生命周期碳排放因子[17]计算,生命周期碳排放因子参考GREET数据库中的中国数据集以及发表在高质量期刊中的文献,如表2所示。本研究重点考虑CO2,CH4和N2O三种温室气体的排放,根据文献[19]可知,CH4和N2O的全球变暖潜值分别为30 kg CO2eq和265 kg CO2eq,生命周期碳排放(mCE)具体计算如公式(2)所示[16,20]。

表2 生命周期碳排放因子Table 2 Life cycle carbon emission factor

式中:k表示三种温室气体,即CO2,CH4,N2O;FCE,j表示第j种能源或材料的生命周期碳排放因子,下标CE表示car bon e mission;mPGHG,ik表示第i个过程中第k种温室气体的排放,下标PGHG表示pr ocess of greanhouse gas;mGWP,k表示第k种温室气体的全球变暖潜值,下标GWP表示global warming potential。

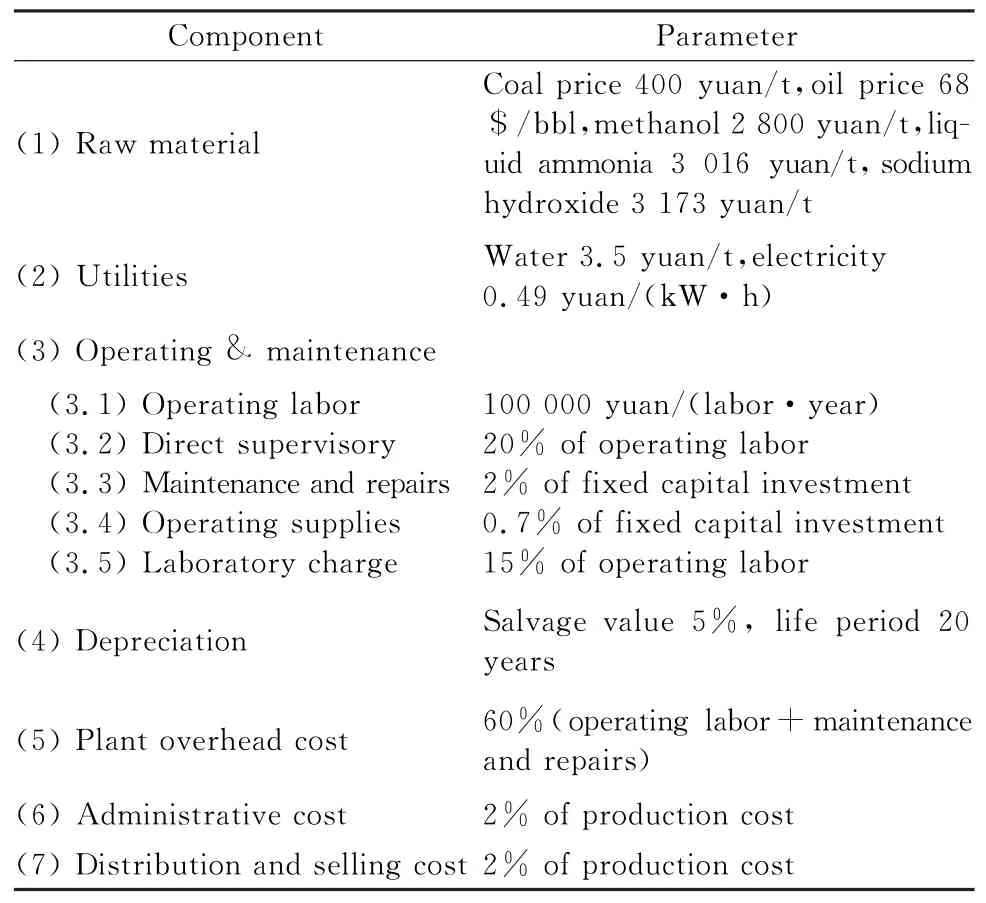

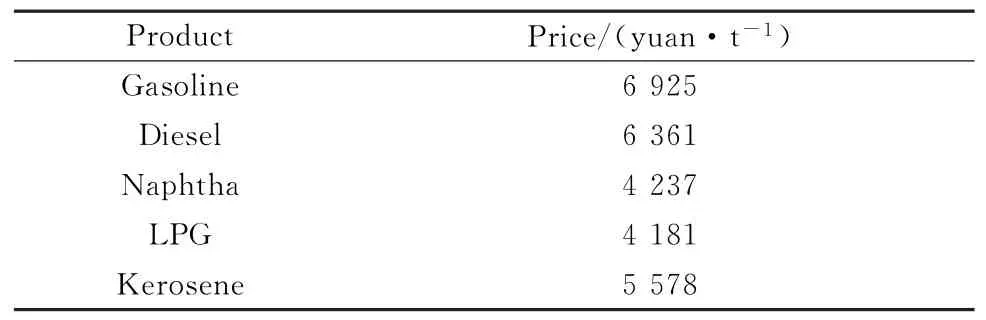

1.3.3 项目利润

利润等于总收入减去总成本,其中总成本主要考虑生产成本和税收。生产成本包含的各经济参数如表3[21-22]所示,主要产品价格如表4所示。原料和产品价格来自中国工程院发布的能源价格数据库,选取2015年-2019年五年的平均价格[23],固定资产的折旧费按20年折旧考虑,净残值为5%[21]。

表3 生产成本经济参数Table 3 Economic parameters of production cost

表4 主要产品价格Table 4 Product price

工厂的税收包括增值税、消费税、城市维护建设税和教育附加税。增值税税率参考我国2021年最新颁布的税收政策,消费税根据成品油的不同品种按照国家规定缴纳相应的税费,城市维护建设税和教育附加税分别按增值税和消费税之和的7%和3%计算[24]。本研究DCL,ICL和OR三条路线工厂的生产规模分别为108万t/a,200万t/a和1 000万t/a,在经济性分析中不考虑工厂生产规模的变化。工厂生产成品油的利润如公式(3)所示。

2 清单分析

2.1 煤炭开采洗选

煤炭开采过程的自燃以及洗选会造成一部分煤的损失。XIAOet al[25]估计煤炭开采的自燃损失率约为1%,即开采1 t煤,原煤自燃损失为0.01 t;在洗选过程中,煤炭的质量损失率约为15%[2]。据文献报道,每开采和洗选1 kg煤的综合能耗约为0.031 kgce[26],其中消耗煤0.73 MJ、电力0.15 MJ、天然气0.009 1 MJ、汽油0.009 1 MJ和柴油0.018 MJ[27]。

据文献计算可得在煤炭开采阶段开采1 kg煤,煤层自燃产生的CO2为17.5 g/kg,产生的N2O为1.11 mg/kg,煤层CH4的逸散高达7.6 g/kg[28-29]。

2.2 煤炭运输过程

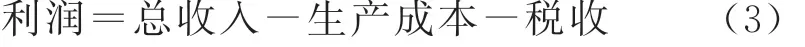

在煤炭的运输阶段,我国的煤炭运输主要有铁路、水路、长距离公路运输和短距离公路运输四种方式,表5所示为各种方式运输单位质量煤炭行驶平均里程时所导致的燃料消耗[12,29],利用公式(1)和公式(2)及表(1)和表(2)可计算运输阶段的能耗和产生的碳排放。

表5 煤炭运输阶段能量消耗Table 5 Energy consu mption data for different coal transportation modes

2.3 石油的开采和加工

据文献可知,原油的开采效率为93%[27],开采过程中的综合能耗为92 kgce/t[26],提取和加工1 kg石油消耗0.216 MJ柴油、0.539 MJ原油、0.62 MJ天然气、0.270 MJ煤、0.998 MJ电力,消耗渣油和汽油均为0.027 0 MJ[27,30-31]。

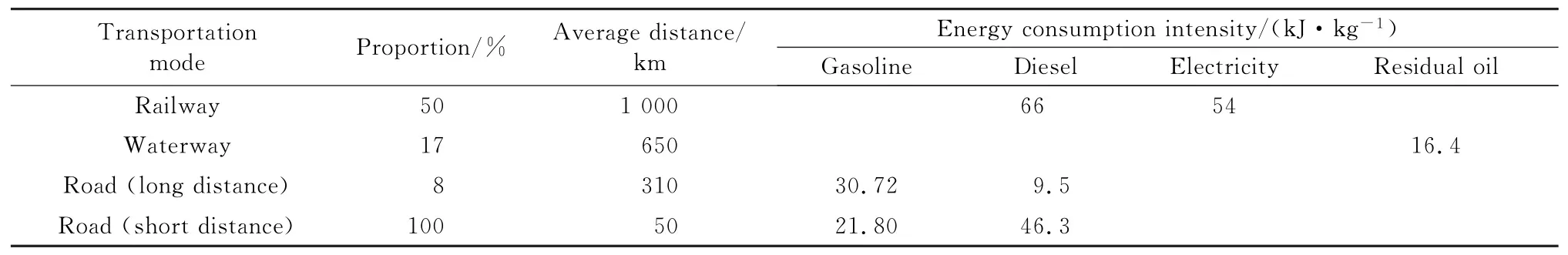

2.4 石油运输

目前中国的石油运输方式主要有四种:海运、管道运输、水路运输和铁路运输,各种运输方式的占比及其平均里程以及能耗[27]见表6。

表6 原油运输阶段能量消耗Table 6 Ener gy consu mption data for different oil transportation modes

2.5 煤制油生产过程

本研究三条路线的成品油生产过程相应的输入、输出数据均来自于工厂的环评报告或可行性报告。表7列出了液体燃料生产阶段的运行数据清单,其中的数据为功能单位化的数据。

3 结果与讨论

3.1 生命周期能耗

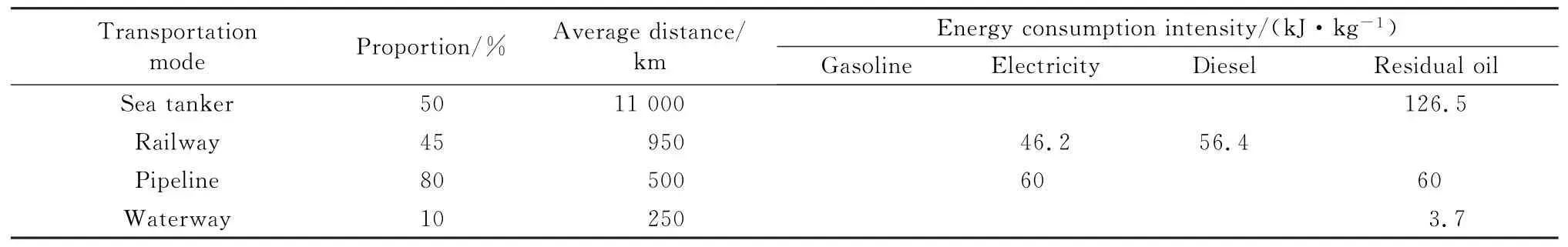

DCL,ICL和OR路线生产成品油的生命周期能耗如图3所示。由图3可知,三条路线的生命周期能耗分别为3.15 MJ/MJ,3.64 MJ/MJ和1.30 MJ/MJ,OR路线的生命周期能耗是三条路线中最低的。对于两条煤制油路线,煤炭开采洗选阶段和成品油生产阶段是能耗的主要贡献阶段。我国的煤炭开采大多是在较深的地下[29],整个过程除了挖掘、洗选外,还需要照明、通风和排水等其他辅助工作,这就在一定程度上增加了煤炭开采洗选过程中的能耗[32-33]。分析三条路线油品生产过程的原料消耗发现,ICL在成品油生产阶段每生产1 MJ成品油消耗的化石原料约为OR路线每生产1 MJ成品油消耗的化石原料的2倍。煤制油是一个复杂的转化工艺,由固态碳转化为液态油的生产链较长,对工艺过程的反应条件要求严苛,导致生产过程消耗了更多的电力和蒸汽,该部分能耗分别占生产过程的20.10%(DCL)和23.4%(ICL)。

图3 三条路线生命周期能耗Fig.3 Life cycle energy consu mption of the three routes 1—Coal mining and processing;2—Coal transportation;3—Direct coal liquefaction;4—Indirect coal liquefaction;5—Oil extraction and processing;6—Oil transportation;7—Oil refining

HUANG et al[34]计算的ICL生命周期能耗为1.19 MJ/MJ~1.37 MJ/MJ,OR路线的生命周期能耗为0.06 MJ/MJ,其计算结果比本研究的计算结果低得多。原因主要是定义的系统边界不同,文献中没有考虑石油原料消耗导致的能耗以及各类材料所导致的间接消耗。ZHOU et al[12]计算的ICL生命周期能耗(3.1 MJ/MJ)比本研究计算的值低17.4%,计算的OR路线的结果(1.56 MJ/MJ)比本研究的结果高15.4%,差异主要是由调研生命周期各个过程的后台数据和前台数据的来源不同导致。

通过分析可知,当前对于煤制油生产工艺来说,迫切需要降低单位产品的能耗。煤制油的高能耗主要与煤炭的转化特性有关,因此,优化生产工艺、开发先进的节能设备及高效催化剂有利于帮助提高煤制油的转化效率,节约能源。

3.2 生命周期碳排放

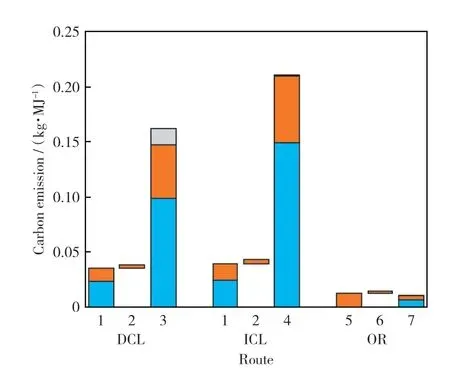

图4 所示为成品油生产三个阶段的具体碳排放情况。DCL和ICL的生命周期碳排放分别为0.20 kg CO2eq/MJ和0.25 kg CO2eq/MJ,而OR路线的生命周期碳排放低至0.025 kg CO2eq/MJ。通过分析可知,成品油生产的工艺碳排放是整个生命周期碳排放贡献最大的阶段,两条煤制油路线的碳排放远高于OR路线的碳排放,主要原因为煤是一种富碳少氢的资源,在制氢过程会产生大量的CO2,同时从油品生产阶段消耗的能源来看,煤制油路线比OR路线消耗了更多的电力和燃料煤,相应地也导致了较高的碳排放。煤制油路线中碳排放主要集中在制氢阶段,制氢阶段产生的CO2浓度较高,为进一步实现CO2的捕集封存和综合利用提供了便利性[35]。根据文献[12-13,34]可知,ICL的碳排放在0.25 kg CO2eq/MJ~0.36 kgCO2eq/MJ之间,OR路线的碳排放在0.02 kgCO2eq/MJ~0.15 kgCO2eq/MJ之间,由于各文献不同的系统边界和数据源等,导致文献间计算值差异较大。本研究建立从“摇篮”到“大门”的系统边界,采用生命周期法和最新的GWP-100年模型,原辅料数据来自工厂环评报告,碳排放因子引用于已发表的文献,证明了本研究结果的可靠性。

图4 三条路线生命周期碳排放Fig.4 Life cycle carbon emission of the three routes 1—Coal mining and processing;2—Coal transportation;3—Direct coal liquefaction;4—Indirect coal liquefaction;5—Oil extraction and processing;6—Oil transportation;7—Oil refining

3.3 经济性分析

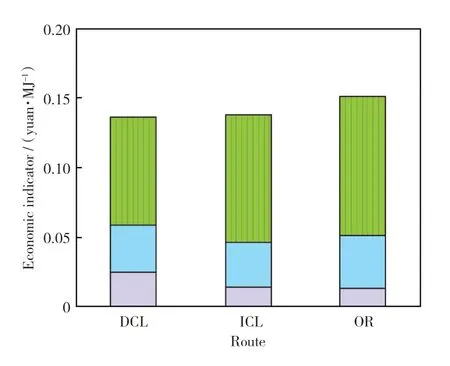

图5 所示为三条路线经济参数对比。通过分析三条路线的利润情况可知DCL的利润是三条路线中最高的,为0.025元/MJ,ICL和OR的利润基本相同,均为0.014元/MJ。通过利润的计算公式可知,利润由总收入、生产成本和税收共同决定。石油路线的总收入是三条路线中最高的,然而较高的石油价格导致其生产成本较高,利润并不是非常可观。煤制油生产功能单位的产品消耗了更多的资源、电力和蒸汽等,因此,原材料成本和公用工程也是影响成本的重要因素。适当提高工厂规模、提高能源利用效率、节约资源和能源以减少生产成本的支出可以帮助提高煤制油的利润。此外,高税收对煤制油利润的影响同样不能忽视,煤制油路线的税收约占总收入的25%,因此,政府可以通过制定一系列的税收优惠政策来刺激煤制油路线的发展。

图5 三条路线经济参数对比Fig.5 Comparison of economic parameters of the t hree r outes

3.4 敏感性分析

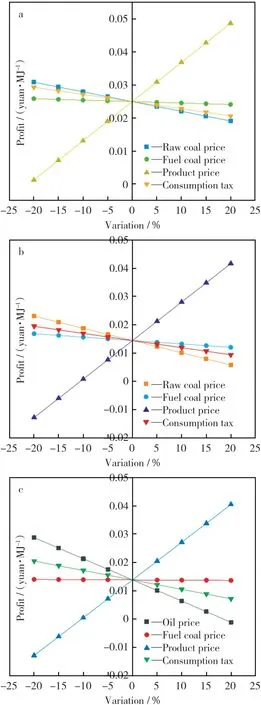

选择原料价格、产品价格、能量价格和消费税四类关键参数,以现行价格为基础上下浮动20%对三条路线进行利润的敏感性分析,结果如图6所示,可以看出成品油价格是影响利润的重要因素。尤其是ICL和OR路线,当成品油的价格下降15%时,两条路线利润受影响较大,工厂处于亏损状态。当原料价格上涨20%时,DCL和ICL的利润分别下降23.7%和59%,OR路线基本处于亏损状态。此外燃煤价格和消费税也会影响工厂利润。当燃煤价格上涨20%时,三条路线的利润分别下降3.6%,14.1%和2.4%;当消费税上涨20%时,三条路线的利润分别下降17.6%,32.9%和48.9%。

图6 三条路线敏感性分析Fig.6 Sensitivity analysis of the three routes

3.5 油价和煤价波动的竞争关系

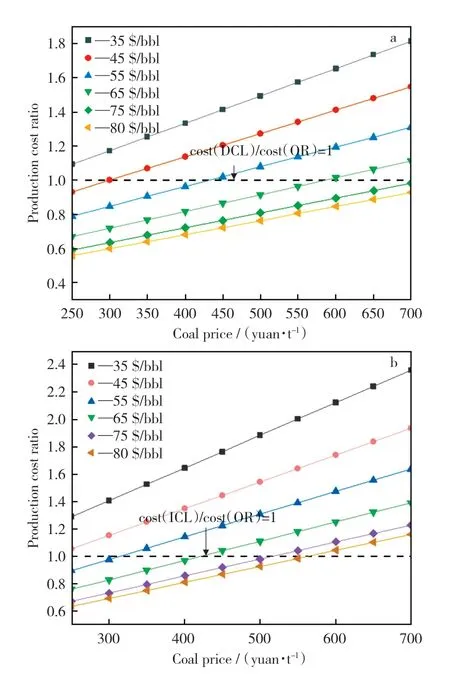

煤制油与石油路线的产品相重叠,因此成品油的价格很容易随石油价格的波动而变化,参考YANGet al[22]对煤制乙二醇经济性研究方法,研究煤炭价格和石油价格的竞争区间。煤价和油价选取近五年的市场价格,煤价在250元/t~700元/t变化[21],油价在35美元/桶~80美元/桶[21]的范围内变化。图7所示为煤价和油价在上述范围内波动时DCL,ICL与OR路线的生产成本比率,图7中虚线以下的区域表示两条煤制油路线的生产成本低于OR路线的生产成本,具有较强的竞争优势,虚线以上的部分表示煤制油路线的成本高于OR路线的成本,难以与OR路线竞争。由图7可以看出,当油价低于45美元/桶时,即使煤价在很低的情况下DCL也难以与OR路线竞争。当油价在45美元/桶~65美元/桶之间,煤价越低,DCL竞争力越大。油价高于75美元/桶,即使煤价高达700元/t时,DCL的竞争力仍然高于OR路线的竞争力。对于ICL(见图7b)来说,当油价在35美元/桶~45美元/桶之间时,ICL难以与OR路线竞争。当油价在55美元/桶~65美元/桶时,在煤价较低的情况下ICL还有盈利的空间;当油价高于75美元/桶,煤价只有在500元/t以下时,ICL才更有竞争力。从两条煤制油路线与石油路线下的价格竞争分析可以看出,DCL和ICL在高油价下利用我国丰富低价的煤炭资源可以很好地与OR路线竞争。

图7 生产成本比率Fig.7 Pr oduction cost ratio

4 结 论

1)两条煤制油路线的能耗均高于OR路线的能耗。DCL和ICL的能耗分别是OR路线能耗的2.4倍和2.8倍,煤炭开采洗选和成品油生产过程是导致高能耗的主要贡献阶段。

2)DCL和ICL的碳排放分别是OR路线碳排放的8倍和10倍,成品油生产阶段是碳排放的主要贡献阶段。相较于石油,煤炭含有丰富的碳元素,在制氢过程会产生大量的CO2,同时煤制油路线也比OR路线消耗了更多的电力和热力,也导致了更多的碳排放。

3)DCL和ICL的利润均高于OR路线的利润,优势主要体现在原材料成本方面。石油和煤炭价格波动对三条路线竞争力的影响结果表明,对于DCL路线,当油价在45美元/桶~65美元/桶时,煤炭价格越低,DCL越有竞争优势;当油价高于75美元/桶时,DCL的竞争优势将更加明显;对于ICL路线,当油价低于45美元/桶时,ICL相较于OR路线几乎没有竞争力,当油价在55美元/桶~75美元/桶时,煤炭价格在较低的情况下ICL才有较好的竞争优势。