放顶煤工作面矿压显现规律数值模拟分析

刘宏煜,郑艳春,郝万鹏

(晋能控股装备制造集团赵庄二号井,山西 长治 046000)

1 工作面概况

晋能装备制造集团某煤矿8101工作面8+10#煤为主要开采煤层。太原组中段煤层为K2灰岩,底板的主要组成为砂质泥岩,是一种稳定的煤层。煤层厚度为8~11m,平均厚度为9m,煤体构造较复杂,有2个明显的夹矸层;煤层的分布状况是稳定的,煤层的平均倾角是13°;8101 工作面的纵向长度为513m,坡度为161m;8+10#煤层的总体厚度约为9m,倾斜角度为8°~16°;采出技术为一次采全厚放顶煤开采。

2 构建数值模型及参数确定

2.1 模型的建立

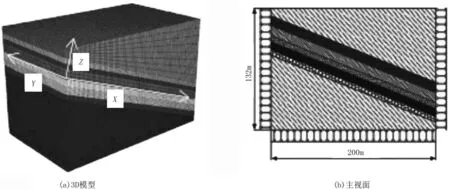

根据晋能装备制造集团某煤矿8101 工作面的地质、采矿工艺条件,建立了长200m、宽120m、高132m的数值模拟模型,并将模型划分成282000 个单元和295728 个网格节点。X轴线与工作面推进方向平行,并采用Mohr-Coulomb本构模型。模型的左、右、下端均有约束,垂直重力作用于模型上部,并给出了相应的数学模型。见图1。

图1 数值计算模型

2.2 计算参数确定

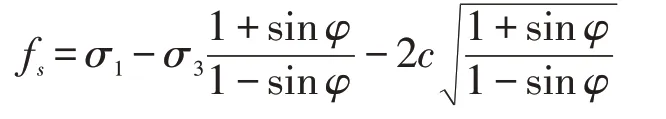

从实验室采集的煤岩样品来看,当荷载到达其本身的压力极限时,岩石将发生断裂,而在塑性变化的过程中,岩石的强度逐渐降低。所以,在模型计算中应用莫尔—库仑准则对煤岩体的失效状态进行判定。煤体在受到超出其本身的抗压强度后断裂后,煤的变形随强度的降低而逐渐减小,其变形可以通过应变软化模型来描述。

式中:fs——相应的发生剪切破坏的临界值,当材料fs>0就会发生破坏;

σ1——相应的最大主应力;

σ3——相应的最小主应力;

φ——相应的摩擦角;

c——相应的粘结力。

通常,岩石的拉伸强度较低,但如果岩石的剪切断裂满足拉伸强度标准:

σ1≥σT

就可以判定其破坏。

岩体物性力学参数是通过现场勘查获取的,并在实验室进行了力学性能试验,其成果见表1。

表1 煤岩体物理力学参数

在考虑了岩体的尺度效应后,将覆盖岩体所受垂直应力的影响视为一种线性变化。根据晋能装备制造集团某煤矿8101 工作煤层的埋深(H=-260~-220m)和平均岩石密度(r=2500kg/m3),在该模型的上部施加了-2.5MPa 的垂直应力。在煤层的方向上,横向和垂直方向上的应力随构造应力而变化,其取值也与垂直应力相同[1]。

3 FLAC3D模拟结果分析

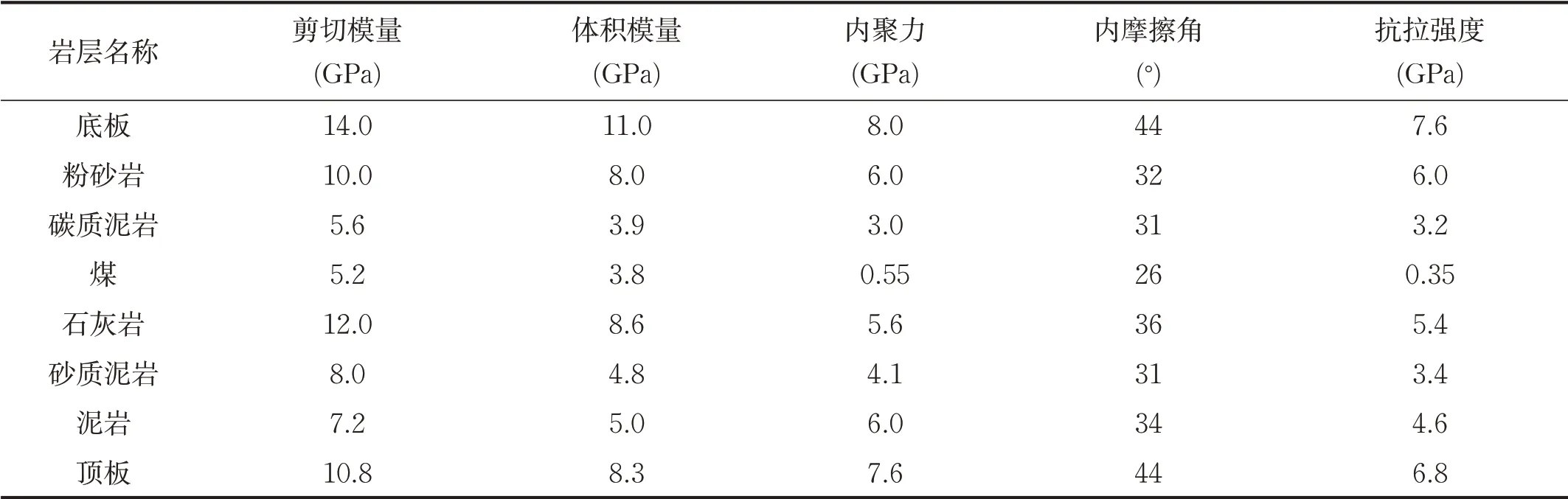

3.1 不同推进度垂直应力场分布

为了对放顶煤开采后的矿压显现规律进行深入的分析,可以对放顶煤开采后的工作面进行新的应力分布和应力集中情况进行分析。其中,应力集中在工作面前部的预支压力、采空区后部的支撑压力以及上区工作面采空区对该区段的横向支撑压力。

在放顶煤开采中,采用了前台切煤与放煤口并行作业的方法,该数值仿真方法结合了工程实践,采用了上煤层与采煤机的割煤层同步掘进,且掘进间距都是8m。

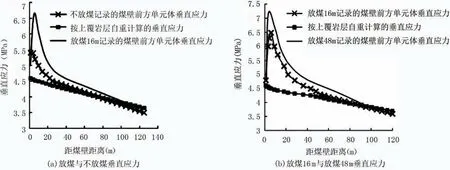

开切孔只进行了采煤机的切割,在开采8m不放顶煤的情况下,其垂直应力云图见图2;在煤壁前面掘进8m不放顶煤时,煤壁前垂直应力的变化情况见图3。

由于开采造成了采空区,上部层会发生位移和沉降,因此必须进行再分配,因此,应力集中的原因是在工作面前端的提前支撑压力和后面采空区的支撑。在采掘孔以后,向前推进8m 未放顶煤,在工作面煤墙前面65m 处,形成了一个预支撑的影响区。该支撑压带型区与煤体之间的最大间距为6m,其峰因子为1.15。

工作面持续向前,每次掘进8m,并与煤层并行。在不同的采场推进间距下,垂直应力场的分布情况见图2。并在此基础上,将岩体垂直应力的改变进行了详细的分析,分析结果如图3所示。

图2 不同推进距离时的垂直应力云图

图3 煤壁前方支承压力对比

如图2所示,在工作面向前移动一段时间后,在工作面前方的煤壁上会产生一个预支压力的影响区,该区域的支撑压力在煤墙前面总体上是先上升,然后逐渐上升到峰值,最后回落到原岩应力值;但由于应力集中强度、煤层开采深度和围岩自身的机械性能等诸多因素的影响,支承压力峰值点会发生变化,应力集中于煤体前方4~8m处,并随工作面继续向前推进,煤层沉降幅度加大,矿压显现得更为明显。结果表明:超前支护压力的应力集中系数增加,并使其与煤体之间的距离提前前移。

从图3(a)、图3(b)中可以看出,在顶煤排出后,煤墙前面的支撑压力对煤体的影响范围增加了,达到84m左右。随着工作面的持续深入,煤墙前端支撑压力的影响范围没有明显改变,基本维持稳定。随着工作面的推进,煤壁前方应力集中系数逐渐增大,由1.41、1.62、1.86、1.93、1.96 逐渐增大,而超前支护压力的应力集中系数在掘进32m时达到峰值。最大支撑压力的峰值位置与煤体之间的距离呈逐渐减小的趋势,即当工作面向前16m 时,顶点与煤壁之间的间距为6m;即当工作面向前48m时,顶点与煤壁之间的间距为6m。

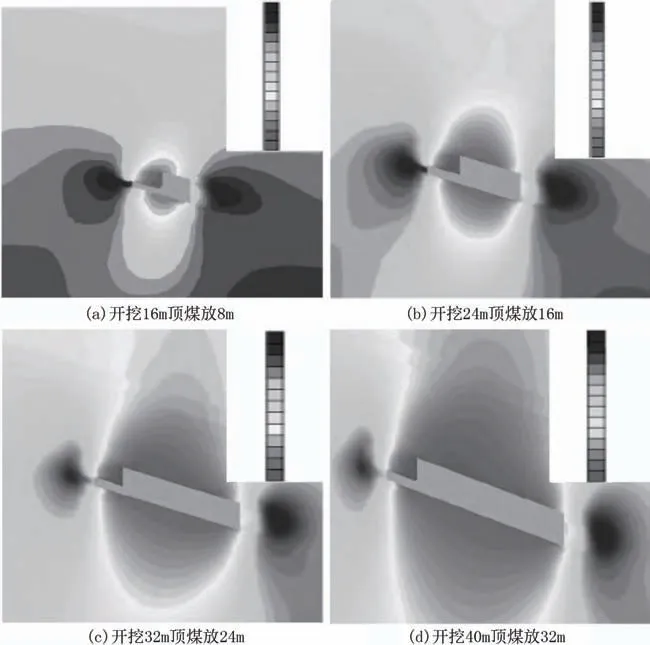

3.2 不同推进度下位移场分布

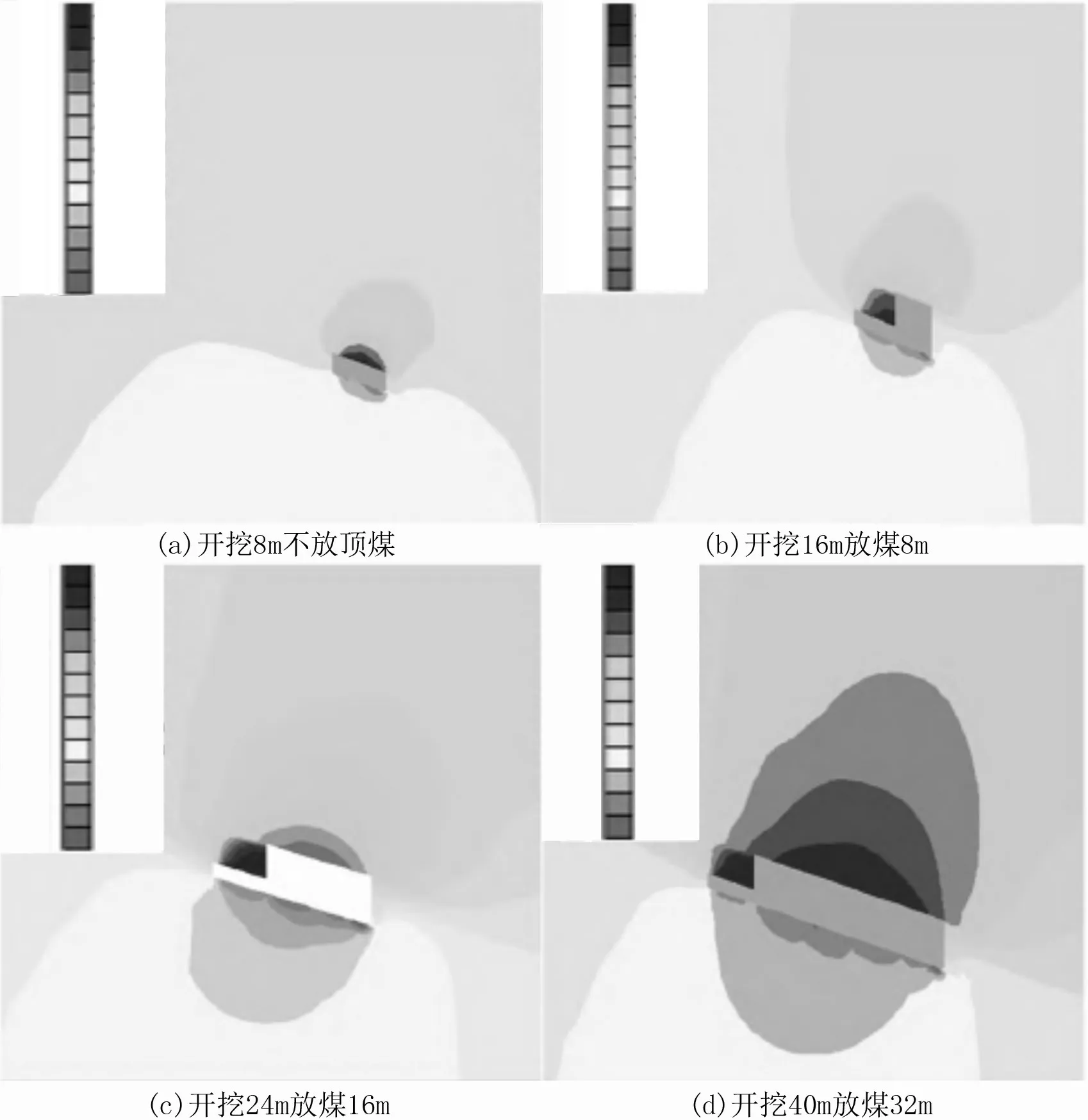

由于上覆岩体的自重及再分配后的岩体压力,使工作面及采空区的围岩发生了运动与变形,其中最主要的是顶板沉降引起的垂直位移。在图4中显示了在不同的推进距离下的纵向位移分布。

图4 不同推进距离时垂直位移分布

从图4中可以看出,在没有支撑的条件下,在顶煤释放过程中,悬露顶煤的垂直位移比悬露顶的垂直位移要大。随着工作面的不断推进,悬露顶煤与悬露顶板的垂向位移都有增加的趋势,在40m的掘进过程中,其垂直位移迅速增加,可以判定为初次来压。这是由于在采煤过程中,在掘进过程中,顶煤与顶板受到巷道支承压力的影响而发生了不同程度的变形和破坏,而顶板的刚性、强度要高于煤体,因而在没有支撑的情况下,顶煤向采空区的迁移幅度更大,随着工作面持续向前,顶板跨距增加,顶板的弯曲沉降增加,当岩层达到极限间距时,发生断裂。煤层底板发生了一种正向竖直位移,也就是底鼓,随着工作面的推进,底鼓率有增大的趋势,这是由于采掘造成了采空区底板的压力释放。

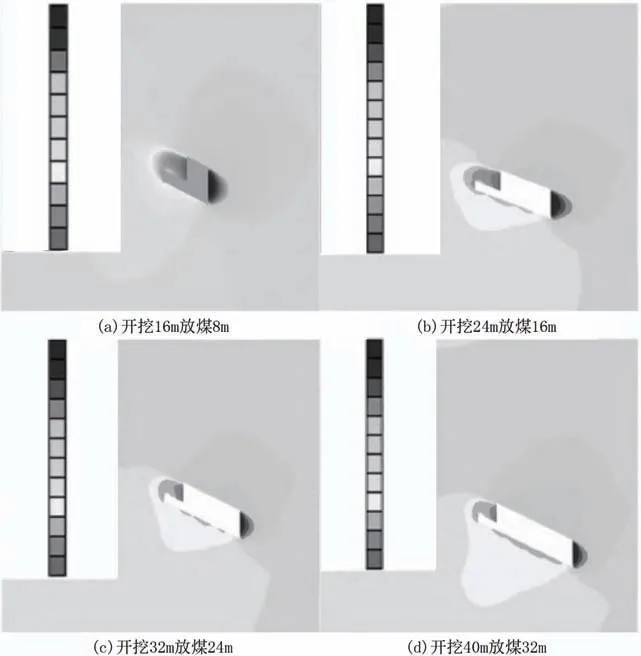

工作面采用的时仰井式采矿技术,因其仰采角大,使其在水平面上产生了大的切向滑移,而在水平面上受到了切向滑动的影响,在采矿过程中,工作面附近的岩石会发生与横向煤相异的横向变形。在不同的推进间距下,横向的移动曲线见图5。

从图5的分析可以看出,在煤体掘进后,上部煤层和顶煤都被运往了已开采的空间,其表现形式是采空区后煤层及上部煤层在X负方向上的运移;前部煤体与底板在X方向上向前滑动。所以,在“R-S-F”系统中,底板的稳定性是非常关键的,必须对其进行有效的管理。

图5 不同推进距离时水平位移分布

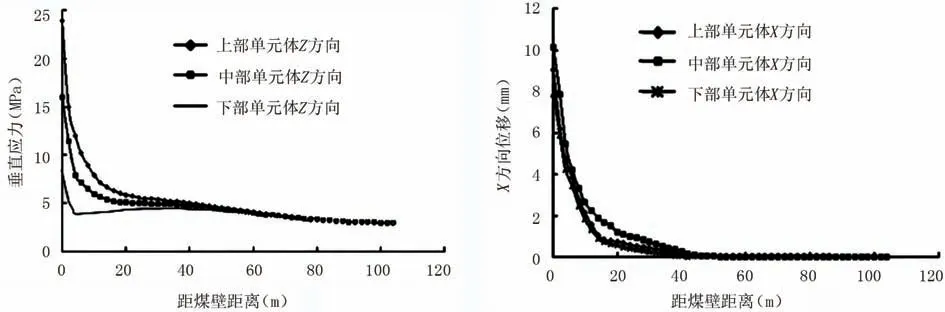

在采煤高度范围内,将煤体在与煤层垂直方向上分为上、中、下3个区段,分别对各个区段的Z向和X方向的位移进行了测量。图6显示了在工作面推进24m放16m顶煤时的Z向位移及X向位移。

从图6可以看出,煤体在Z方向上离煤壁越近,位移就越大。煤层Z向位移随距煤壁的增大而减小;煤体上、中、下各区域的位移存在一定的差异,上部的位移较大,其次是中部,下部的位移较小。在与煤壁垂直的方向上,煤体X向的位移与Z向位移具有相同的变化规律,也就是说,离煤壁较近的煤体X向位移较大,且随煤壁间距增大,煤体X向位移逐渐递减;煤体上、中、下各区域的位移也存在一定的差异,中部的位移较大,其次是上部,下部的位移较小。煤体的变形以数值位移为主,但其变形基本上是在斜坡上进行的,煤体的合位变形主要集中在中、上两个位置。结果表明,在仰斜巷道中上部位移大,且具有沿层面滑动的特点,容易出现煤壁片帮。

图6 单元体Z方向位移和X方向位移情况

3.3 不同推进度下塑性区分布

随着工作面的持续向前,顶板的变形和沉降越来越严重,老顶塑性断裂的范围也越来越大。塑性区的范围随采掘空间的增加而增加。在顶板正上方为11.3m 厚的硬质岩顶板,在掘进32m 以后,塑性区的面积最大;在后工作面向下推进40m时,塑性区的变化幅度较小,可以认为,在掘进32m时,老顶首次来压。

4 结论

(1)在仅切煤而不放煤的情况下,在工作面前面65m 处为预应力受力的影响区域,而煤体与顶点之间的间距约为6m。在工作面开采与放煤同步进行的情况下,在煤墙前端的预支压力作用区域扩大到84m,而在工作面前面,提前支撑压的峰顶则朝煤壁处移动,使煤体前端的应力集中度增大。

(2)煤体的变形从煤壁到深处是递减的,在煤壁及支架上面,煤体的变形主要是垂直位移,而合位移是沿着煤层的方向向下;煤壁的上部、中部和下部的位移是不一致的,中上部位移较大,下部位移最小,而放顶煤的最大支撑压力最大,最靠近煤壁,中上部容易出现煤壁的片帮,必须加强支护。

(3)随着工作面向32m的方向移动,老顶首次发生塌陷,工作面的下沉量和下沉率急剧增大,从而推断出工作面首次来压步距为32m。