煤矿综采设备综合控制关键技术研究

贺 杰

(晋能控股集团挖金湾煤业公司,山西 大同 037003)

随着我国经济的发展,能源结构在不断的发生着改变,但是煤炭作为主要能源,在能源结构中始终占据着非常重要的地位。我国在煤炭的开采方式上从原先的人力开采逐步发展到现在的机械化开采,煤炭的开采速度已经得到了明显的提升[1]。机械化采煤虽然提高了煤炭开采的速度,但是其仍不能够满足现代市场的需求,面临综采设备自动化程度低等重要问题,严重制约着煤炭开采效率的提升,同时也增加了不少的安全隐患。现阶段大部分煤矿企业的综采工作面综采设备都具备有相应的在线监测以及实时状态控制等功能,但是综采设备之间没有实现数据交换以及统一联动,增加了安全隐患[2]。本文通过对综采设备之间关联关系的长期研究,设计了一套能够实现综采设备实时状态监测和综合控制的系统,实现了井下综采设备之间的联动,提高了综采设备之间的协同能力,有助于提高煤炭开采的效率[3]。

1 综采设备综合控制的整体方案设计

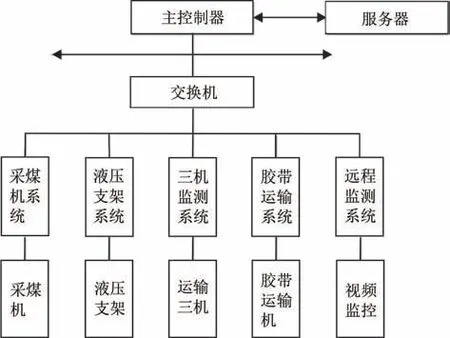

综采工作面的综合控制系统是将信号采集技术、通讯技术以及智能控制技术融合于一体的,首先对综采设备的运行状态参数进行采集,将物理信号转换成为电流电压信号通过数据传递技术将其传递到工控机,工控机在收到相应的数据信号后对数据进行分析,最后下发相应的指令实现对整个综采设备的整体控制。本文是以实际综采工作面综采设备作为基础进行设计的,为了实现将所有综采设备能够综合控制的目的,需要对其构建协同而又独立运行的各个控制平台。通过各综采设备对自身的运行状态信号进行获取,获取完成后将数据进行上传并分析,在总控器处对所有综采工作面的设备进行协同控制。综采工作面的综合控制系统采用三层网络结构设计,分别为设备层、机载控制层以及计算机控制系统,控制器之间的通讯协议采用的TCP/IP协议进行通讯,利用交换机实现对各个机载控制器的网络分配,综采设备综合控制系统结构图如图1所示。

图1 综采设备综合控制系统结构图

综采设备层是指对采煤机、刮板输送机以及液压支架等。机载控制层是指各个设备的电控系统、信号采集装置和运行状态监控系统,并且能够将数据信息发送到机载控制层。计算机控制层是将所有的装置的设备运行参数进行综合控制,实时显示,同时还要满足对数据的处理、分析,保证综采设备能够按照采煤工艺进行实际的操作。

2 综采设备综合控制策略

2.1 综采设备一键启停及闭锁保护

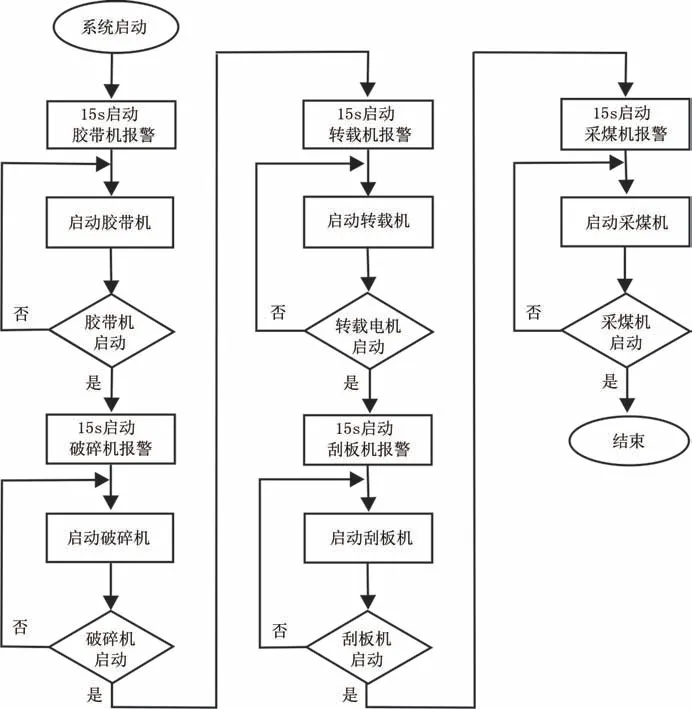

由于现综采工作面的综采设备大都是采用的分散控制,有专人对其设备进行负责,并且各个操作人员要按照“逆煤流启动、顺煤流停止”通过相互喊话来进行配合,这就增加了误操作的可能性。首先是按照顺序启动的方式进行启动,为了防止采煤机出现堆煤的情况需要逆着煤流的方向进行启动,在启动前需要进行报警预警需要设定相应的时间进行预警。本系统设置的时间为15s。其次是停机过程,停机的过程中要顺着煤流进行停机。综采设备一键启停的控制流程图如图2所示。闭锁保护是当综采工作面的综采设备发生故障时对其他设备的保护,防止其出现故障扩散引起更大范围的故障情况。当综采设备出现故障时,一般情况下是按照顺序进行停机。当出现故障时按照“故障设备顺煤流方向全部停机,逆煤流方向设备全部急停”,达到对未故障设备的保护作用。

图2 综采设备一键启停的控制流程图

2.2 液压支架和采煤机协同控制

液压支架作为综采设备中的重要的支护装备,为采煤机和刮板输送机提供支护保护。一般工作情况下综采工作面的液压支架是需要工作人员依照个人经验来进行移动液压支架位置的,在采煤机进行截割煤壁时,同向测得液压支架要进行收回护帮的动作,采煤机行走反向侧的液压支架要进行移驾、推溜等动作。整个作业过程中需要多名工作人员之间相互配合才能够完成。当出现配合不恰当时就会增加出现安全事故的可能性,因此对液压支架和采煤机进行协同控制减少了人为操作带来的危险性,同时提高了工作效率。液压支架与采煤机的协同控制时通过利用红外发射装置和红外接收装置实现信号连接的。液压支架的红外接收装置接收采煤机发射出的红外发射信号,并将其传递到综采设备综合控制系统进行分析。综合控制系统分析其红外信号所对应的液压支架,结合实际采煤现场情况,对对应的液压支架发出调整的动作控制指令,实现液压支架和采煤机之间的相互配合工作。

3 系统试验

为了保证综采设备综合控制系统能够安全稳定的运行,对其进行试验测试。液压支架电液控制系统支持工业以太网通讯,采煤机、刮板输送机、液压支架其系统由西门子PLC进行开发的同样也支持工业以太网通讯,因此本此测试利用工业以太网对综采工作面综合控制系统进行测试。系统测试平台有:工控机一台;采煤机、刮板输送机、液压支架监控系统一套;液压支架电液控制系统一套;以太网交换机一台以及其他附属工具。主要是对系统进行监测性能、手动控制以及自动控制性能。监测性能测试是利用信号发生器模拟液压支架的前立柱压力,向其发送模拟信号,对液压支架和综采工作面综合控制系统进行监测。经过监测发现液压支架前立柱压力为50MPa,在液压支架电液控制和综采工作面综合控制系统都同时显示,数据也相同说明检测功能可行。手动控制性能的测试是通过电动控制对综采设备进行控制的,通过对综采设备的采煤机、刮板输送机以及液压支架的三机监测,在选定控制方式后对其进行点动控制,采煤机、刮板输送机以及液压支架等的按钮都变绿,说明手动控制性能良好。自动控制功能的测试通过在选定自动控制运行模式后,在综合控制界面按下“一键启动”后,观察其启动顺序就能够发现其是否正常。经过观察后发现其在启动的过程中是按照逆向煤流的方向启动的,因此说明综采设备综合控制系统自动控制系统能够正常运转。在测试的过程中通过人为的制造故障,通过系统的预警情况来判断系统是否能够对故障进行有效处理。在出现故障情况后,综采设备综合控制系统能够按照故障点顺煤流方向的顺序进行停止作业,逆煤流方式进行全部急停的操作,在实际相应的过程中停机和急停速度响应迅速,进一步地提升了综采设备综合控制系统的安全性和可靠性。

4 总结

煤炭的开采对国民经济的发展至关重要,机械化开采已经成为了现阶段煤炭开采的主要方式。采煤机、刮板输送机、液压支架等作为综采工作面的主要设备,结合在实际煤炭生产过程中的需求,设计了一套以工控机为基础的煤矿井下综采设备综合控制系统,该系统能够有效地对综采设备的实时状态进行监控、自动控制以及故障报警等功能。综采设备控制系统能够结合煤炭开采工艺对综采设备进行闭锁保护,保证了设备的安全运行和出现故障后对其他设备进行综合保护,有助于提高综采设备的开机率,提高煤炭的开采效率。