船用智能柴油机液压伺服油泵的仿真研究

翁石光

(厦门海洋职业技术学院航海学院,福建 厦门 361012)

0 引言

船用柴油机的智能化能够有效降低油耗、节约成本、提高利润,也能有效地降低NOx排放,实现无烟运行,保护海洋生态环境[1],还能够精准控制柴油机的运行工况,提高柴油机的工作可靠性和延长使用周期[2]。船用智能柴油机的液压伺服系统的仿真研究可系统地揭示液压伺服系统各运动部件的运动规律和液压腔室压力的波动,为液压伺服系统各参数的设定和系统设计提供依据[3]。文章以6S60ME-C 型低速船用柴油机的液压伺服油泵为仿真研究对象,通过建立仿真模型,借助仿真软件获得模型工作过程中液压的压力变化,并与实测压力对比,判断得出仿真结果与实际液压供油单元的特性基本一致。为船用电控柴油机液压伺服油泵的研究及应用提供研究思路和借鉴。

1 液压伺服系统的组成与原理

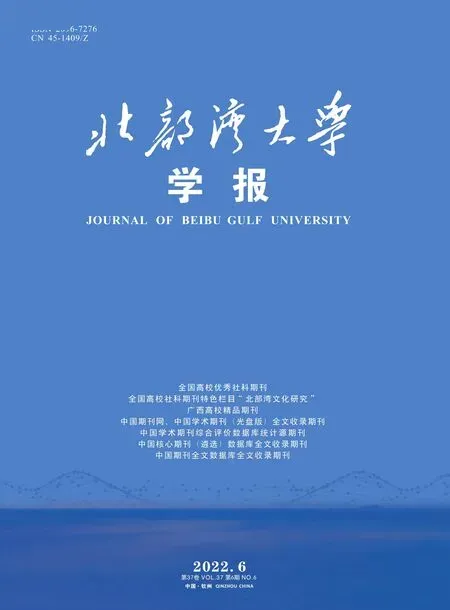

智能柴油机的液压伺服系统原理图如图1所示。以滑油为介质,由伺服油泵为伺服系统提供约20 MPa 的工作压力油,通过分配阀单元驱动燃油升压泵、排气阀执行机构、气缸液压单元等[4]使液压伺服系统工作。

图1 智能柴油机液压伺服系统

伺服油泵由电机驱动泵和自带泵共同为伺服系统提供液压油[5]。自带泵型号为Bosch Rexroth A4VSO 180 HS3 的斜盘式轴向变量柱塞泵,其储压器和安全保护装置通过安装在各处的压力传感器采集信息,再通过柴油机控制系统ECS 发出模拟信号控制超压调节阀、自带泵和电机驱动升压泵,以此保证柴油机在不同的负荷工况下,伺服液压供油单元的油压稳定和流量连续[6]。

储压器一端由一定压力(约10.5 MPa)的氮气充入,另一端充入稳定压力(约20 MPa)的液压油,保证伺服系统的液压油压力稳定[7]。

2 液压伺服油泵的仿真模型

液压伺服油泵仿真模型的建立是以液压油在液压系统内部的流动特性为依据,模型既遵从液压油流动的物态方程又符合流体动力学连续性方程,再简化一些外在的影响因素,以简单的数学式进行描述,依靠仿真软件对液压伺服油泵进行仿真研究[8]。

2.1 液压动力单元轴向柱塞泵的数学模型

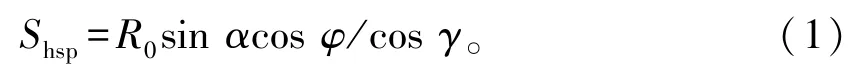

2.1.1 泵的单个柱塞位移方程

式中,Shsp为柱塞的位移,m;R0为泵轴与泵缸中心线之间的平均距离,m;α为斜盘倾斜角,rad;φ为缸体转角,rad;γ为泵缸与泵轴中心线之间的夹角,rad。

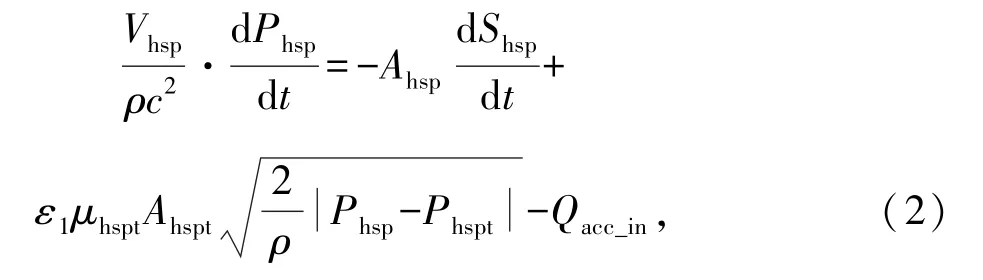

2.1.2 泵的单个柱塞腔内连续性方程

式中,Vhsp为单个柱塞腔容积,m3;Phsp为柱塞腔压力,MPa;Ahsp为柱塞面积,m2;Qacc_in为流入储压器的流量,m3/s;μhspt为泵的进油口流量系数;Ahspt为泵的进油口面积,m2;Phspt为泵的进油压力,MPa;μacc为储压器进出油口流量系数;Aacc_in为储压器进口流通面积,m2;Pacc为储压器的压力,MPa;

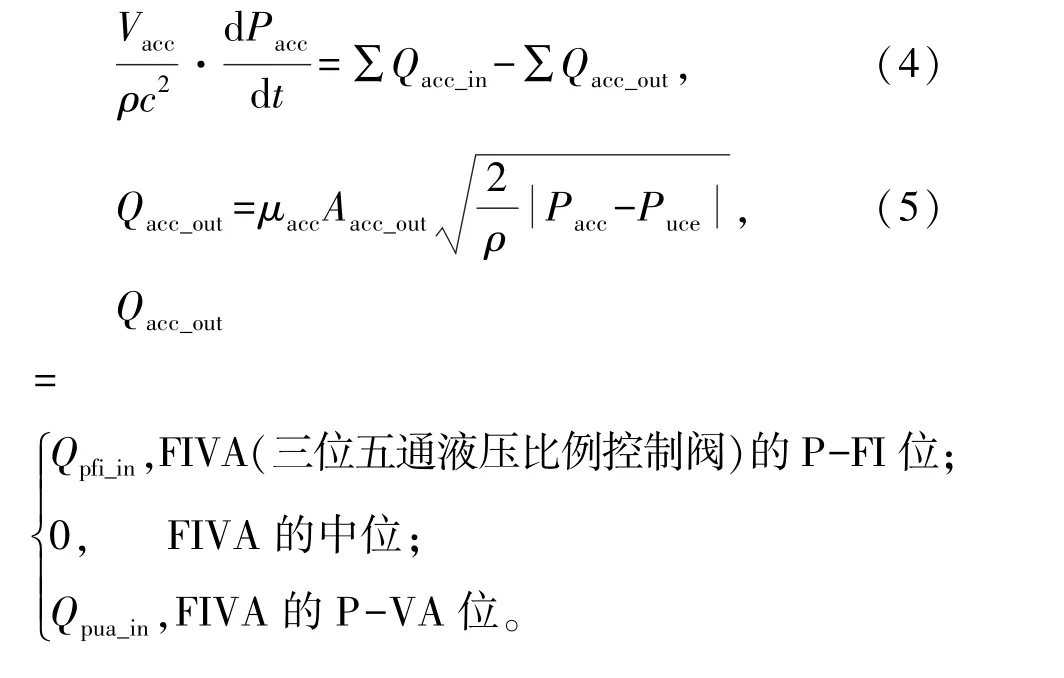

2.1.3 储压器连续性方程

式中,Vacc为储压器容积,m3;Qacc_out为流出储压器的流量,m3/s;Aacc_out为储压器出油口流通面积,m2;Puce为FIVA 在三个不同位置流出储压器的压力,MPa;Qpfi=m 为FIVA 在P-FI 位液压油的流入量;m3/s;Qpua-in 为FIVA 在P-UA 位液压油的流入量,m3/s;Ppfi为FIVA 在P-FI 位的油压,Mpa;Ppva为FIVA 在P-VA 位的油压,Mpa。

2.2 液压伺服油泵边界条件和相关参数的初始化

液压伺服油泵柱塞腔的初始压力就是主滑油泵出口油压(0.17~0.23 MPa),假定油泵一个柱塞的位置位于压油行程的开始位置,其他柱塞根据泵轴1 260 r/min 的转速和柱塞的个数进行相应的角度延迟。对于储压器,假定其内部初始充满一定的油压[9]。

3 设计液压伺服油泵仿真程序

仿真程序设计使用MATLAB 软件,其具有文字处理、超强的数值运算、可视化的仿真及实时控制的能力。MATLAB 提供了实时状态仿真功能,该功能可借助Simulink 工具箱实现。我们按照模块的功能和输入输出特性,构造了一个系统模型所需要的软件包。该软件包可以实现图形化的交互环境,建立系统框图模型[10]。

通过建立系统的物理和数学模型,借助MATLAB/Simulink 工具箱,形成伺服油泵、储压器的仿真程序,再输入6S60ME-C 型液压伺服油泵的边界条件与初始参数,就可以模拟输出伺服油泵和储压器正常工作且处于稳态时各参数的变化曲线[3]。

FIVA 的结构图如图2所示,其主阀芯的运动方向由二位二通先导阀的油流方向控制,而气缸控制单元CCU 通过4~20 mA 的电流信号,改变其大小和脉宽可以控制二位二通先导阀的动作。同时,通过LVDT 传感器反馈主阀芯的位置[11]。

图2 FIVA 电磁阀结构图

柴油机运行负荷工况直接反映在曲轴的转角和转速上,气缸控制单元CCU 按照预定的程序以及柴油机运行负荷工况控制通往FIVA 的电流信号大小和脉宽,从而控制燃油喷油率和排气阀的启闭。整个控制为闭环反馈控制,从而实现柴油机的智能控制[4]。

气缸控制单元CCU 发出4~11 mA 的电流时,该缸FIVA 处于排气执行状态;发出12 mA 的电流时,该缸FIVA 处于中位,即处于压缩或膨胀状态;发出13~20 mA 的电流时,该缸FIVA 处于供油状态[12]。

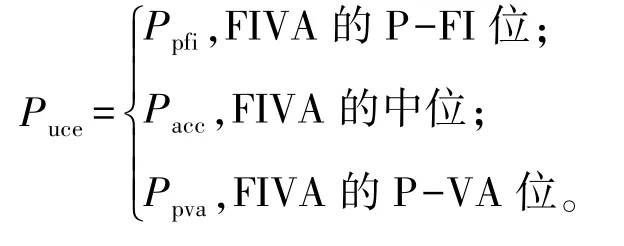

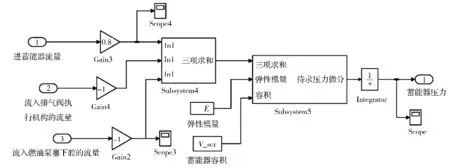

3.1 液压伺服油泵、储压器仿真框图

6S60ME-C 柴油机的液压伺服油泵和储压器的仿真框图见图3、图4所示。油泵在额定负荷时的转速为105 r/min,即曲轴旋转周期为0.58 s(也是CCU 发给FIVA 电流脉冲信号的周期),假设以CCU 发出第一缸FIVA 的燃油喷射信号为整个仿真的起点[13]。

图3 液压伺服油泵模型仿真框图

图4 储压器模型仿真框图

3.2 仿真过程

将液压动力单元油泵及储压器的数学模型各参数写入.m 文件,并初始化各参数;启动MATLAB;打开运行仿真模型ME.mdl 文件。模型运行过程的参数被输送至scope 或display 进行实时显示[14]。

6S60ME-C 型柴油机液压伺服系统为连续系统,仿真起止时间周期需要满足曲轴、伺服油泵泵轴均旋转一周或多周,气缸控制单元CCU 发出的FIVA 电磁阀电流脉冲信号也需完成一个或多个工作周期即至少0.58 s 或其倍数,且可根据需要设置与修改[15]。

仿真可选择定步长或变步长的数值计算法,为保证仿真精度,最大步长应不超过0.000 01。选择该系统预定的相对误差为0.001,绝对误差采用系统“自动(auto) ”设置的[16]。

4 6S60ME-C 液压伺服油泵仿真的结论分析

依据液压伺服油泵仿真程序,经伺服油泵加压,储压器稳压后,对显示在示波器上的结果进行分析来判断模型是否正确。判断主要包括伺服油泵柱塞运动轨迹、柱塞腔压力的波动以及储压器压力的变化规律,验证仿真模型的符合性[17]。

仿真时的柴油机及油泵工作状态为:在额定转速105 r/min、100%负荷条件下运行,同时,伺服油泵油缸与泵轴之间的夹角为10°,斜盘倾角为45°,3 个储压器容积均为3.14×10-5m3[18]。

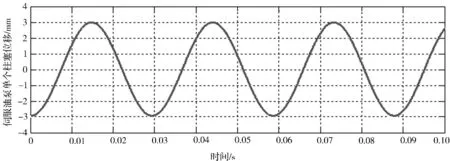

4.1 伺服油泵仿真

6S60ME-C 型柴油机的伺服油泵的6 个柱塞油缸沿泵轴圆周方向均匀布置,控制系统采用HS3 控制,油缸每个柱塞的位移变化呈现出正弦函数(如图5所示)。油泵6 个柱塞交替起压,互为叠加参与补偿以保证伺服系统油压稳定[5]。

图5 伺服油泵柱塞位移仿真图

仿真以某个油缸柱塞开始压缩行程为始点,随着缸体的转动,柱塞腔内的压力急剧上升,柱塞的运动速度在不断增大的同时,腔内油压增大的速率也随之增加;当缸体转到某角度时,柱塞油腔与泵的出油口相通,腔内油压升高速率明显减少,但柱塞运动压力升高的量多于柱塞腔与出油口相通使油压下降的油量,因此油压仍处于升高的趋势;当到某一临界点时,排出的油量增多,油压下降,而且下降速率不断增大。随着缸体的继续转动,到某一角度时,柱塞腔与泵的吸排口隔离,柱塞运动压缩液压油使得腔内的油压再次急剧升高。缸体继续随泵轴旋转,柱塞腔与泵的吸油口相通,腔内油压迅速下降到吸油口油压300 kPa左右,从而转入下一次工作循环。伺服油泵的柱塞腔内压力的变化仿真如图6中虚线所示,与船用低速智能柴油机在船台试验报告中的伺服油泵的柱塞腔内压力变化(图6中的实线)基本符合,达到了仿真的预期目标[19]。

图6 柱塞腔压力仿真图和柱塞腔压力船台试验数据比较

4.2 储压器仿真

柴油机在正常运行时,由于充有约10.5 MPa的氮气,故储压器始终留有一定的油压,同时伺服油泵也能提供给储压器液压油。仿真起始于当FIVA 收到气缸控制单元CCU 发出的13~20 mA的电流信号时,FIVA 处于FI 工作位,储压器开始向高压油泵柱塞下腔提供液压油,油泵柱塞上行,该缸喷油,而储压器的油压持续下降,直至气缸控制单元CCU 发出喷油结束的12 mA 电流信号时,FIVA 阀芯复位,储压器通向高压油泵的液压油路封闭,随着伺服油泵不断给储压器提供液压油,储压器中的油压开始不断升高,达到最高压力(20 MPa)且高于初始油压(19.8 MPa)[20]。当气缸控制单元CCU 向FIVA 电磁阀发出4~11 mA 的电流信号时,FIVA 阀芯工作于VA 位,储压器开始向液压排气阀提供动力液压油,该缸排气阀打开,同时储压器内压力持续下降,气缸控制单元CCU发出4~11 mA 的电流信号脉宽比13~20 mA 的电流信号脉宽长,此时储压器内压力下降的时间较长,其最低油压比喷油结束时的油压要低。当气缸控制单元CCU 发出12 mA 电流信号时,FIVA 电磁阀阀芯复位,排气结束,储压器通向排气阀的液压油路封闭,随着伺服油泵持续向储压器供油,储压器中油压不断升高,升高到前一个周期压力,为下一个周期做好准备[21],如图7所示。

图7 储压器压力仿真图

柴油机正常运行期间,假设液压伺服系统中的液压油密度、流通面积及流通系数均保持不变,那么,液压油在伺服系统内的流量与压差成正比。当CCU 控制单元向FIVA 电磁阀发出13~20 mA的电流信号时,储压器开始给高压油泵柱塞下腔提供液压油,储压器内油压开始下降,伺服油泵与储压器内压差增大,流向储压器内的液压油流量逐渐增大。储压器内液压油流向高压油泵柱塞下腔的同时,储压器与柱塞下腔之间的压差减少,流向柱塞下腔的油流量逐渐减少,这刚好验证了储压器内的压力曲线在开始阶段液压压力下降的速率逐渐减少的特性,其他各段的压力变化曲线可同理分析。在单位气缸完成一个工作循环,气缸控制单元CCU 向FIVA 电磁阀发出3 次电流脉冲信号时,储压器内的压力历经两次升高与两次下降。综合上述分析,其仿真结果与储压器内压力变化的理论分析相吻合,达到了预期的仿真目的[19]。

5 结论

以6S60ME-C 型低速船用柴油机的液压伺服油泵、储压器为仿真研究对象,建立的仿真模型可以准确地预测船用电控柴油机液压伺服油泵、储压器等压力的变化。该结果与低速船用柴油机试验时的液压伺服油泵内压力变化,以及储压器内压力变化的理论分析相吻合。该仿真研究方法可为船用电控柴油机液压伺服油泵的研究提供思路。