基于LTCC工艺对滤波器性能的研究

黄明富,王霞辉,黄昆,赖桂坚

(1.广东风华高新科技股份有限公司,广东肇庆,526020;2.新型电子元器件关键材料与工艺国家重点实验室,广东肇庆,526020;3.肇庆学院,广东肇庆,526020;4.云浮技师学院,广东云浮,527300)

0 引言

目前,低温共烧陶瓷技术高度集成各种元器件逐步趋于小型化,目前工控类和移动消费类终端电子元件要求其具备小型化、高可靠性、高精度特点。印刷电路趋向密集化的电极布线,导体趋肤效应和高频传输信号会出现能量衰减现象。金属导体精细化布线内埋电路的基础,也是信号传输减少损耗的关键,导体材料、工艺、陶瓷烧结后应力处理等有密切关系。

目前LTCC产品内部集成布线密度高,布线后电极电路出现不平整、电极局部扩散等隐患,本研究设计的实现依赖于先进的LTCC技术,LTCC技术的具体实现过程如下:将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,然后叠压在一起,最后在900℃下烧结成型。整个制作过程可以看作将复杂的三维立体式电路进行布线集成(如低容值电容、电阻、天线等)埋入多层陶瓷基板中,制成三维空间互不干扰的高密度电路,也可制成内置无源元件的三维电路基板,而且表面可以贴装芯片和有源器件,制成无源/有源集成的功能模块,可进一步将电路小型化与高密度化,此种技术尤其适用于制备高频射频终端组件[3-6]。

本文对LTCC滤波器产品导体印刷精密布线控制,基于温水等静压的应力处理工艺进行了研究。

1 LTCC工艺原理和工艺实现

1.1 LTCC工艺原理

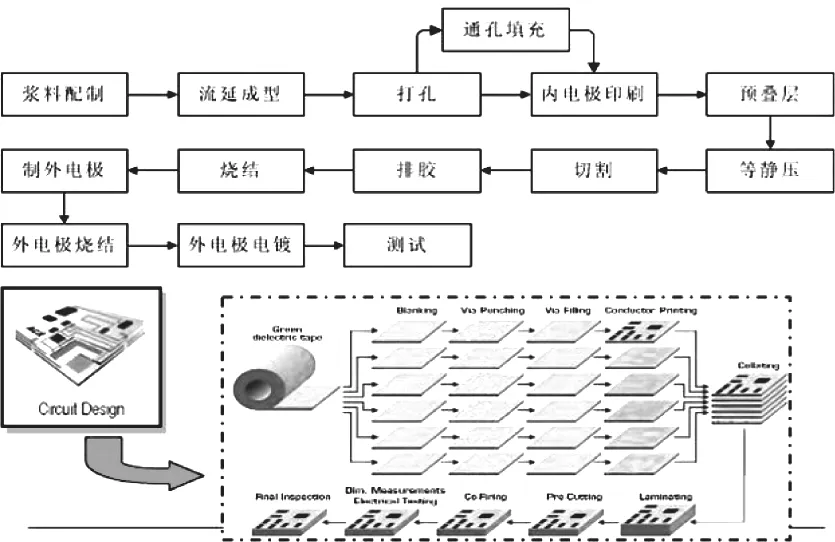

低温共烧陶瓷技术(Low-temperature co-fired ceramic;LTCC)是以陶瓷粉末作为电路基板的技术,导体布线印刷原理基于水平面上丝网印刷导体浆料,将产品不同层导体线路埋入多层陶瓷基板中,并通过通孔实现不同线路层的上下导通,形成高密度、高精密三维电路结构,在800-950摄氏度的烧结炉中实现导体浆料和陶瓷材料共同烧结,一次性形成独石式陶瓷元件,LTCC技术减少了分立式布线的昂贵、重复烧结过程,提升了效率,降低了成本,同时实现了电路型化和高密度化。LTCC工艺流程如图1所示。

图1 LTCC工艺流程图

在小型化滤波器加工制备过程中,布线及通孔过于密集化不但增加了制备工序难度,而且导体布线通断不良会导致大量通断的隐患,密集型导体布线通过高目数印刷和匹配设备的工艺参数,同时通过表面应力释放改变布线表面平面度,从而实现了精密导体的布线精度要求,降低了电路通断的风险,同时也具备小型化滤波器元器件高频领域特性和高稳定性。

1.2 精密化布线工艺设计及实现

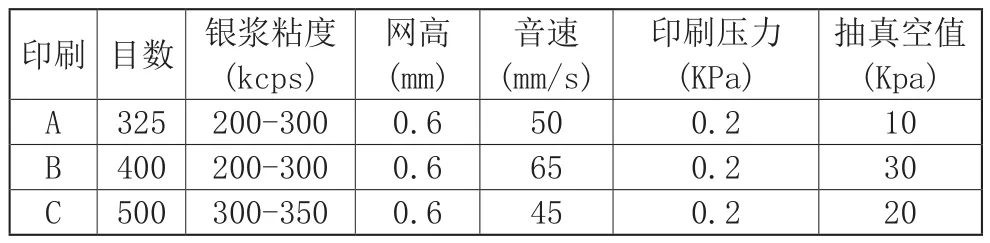

LTCC印刷工艺过程中,将LTCC生瓷片放置于印刷机平台上,印刷机平台通过真空吸附功能将生瓷片固定;同时通过印刷机固定印刷网版,将银浆导入印刷丝网中,印刷机刮刀刮动印刷丝网,刮刀对网版具有一定的压力,使金属浆料经过印刷丝网渗透到生瓷片上,完成对导体浆料在生瓷片上的印刷过程。本次布线印刷的生瓷片采用进口FERRO公司材料,其介电常数18.3±5%,介电损耗<0.002,基于该陶瓷材料的生瓷片采用聚酯复合网版印刷银浆,采用高目数500丝网,印刷线条线径≤60um,线间距≤60um;根据生瓷片在X、Y方向的收缩率和产品电路布线特点,研究了几组印刷工艺参数方案,如表1所示。

表1 不同组合精密印刷工艺

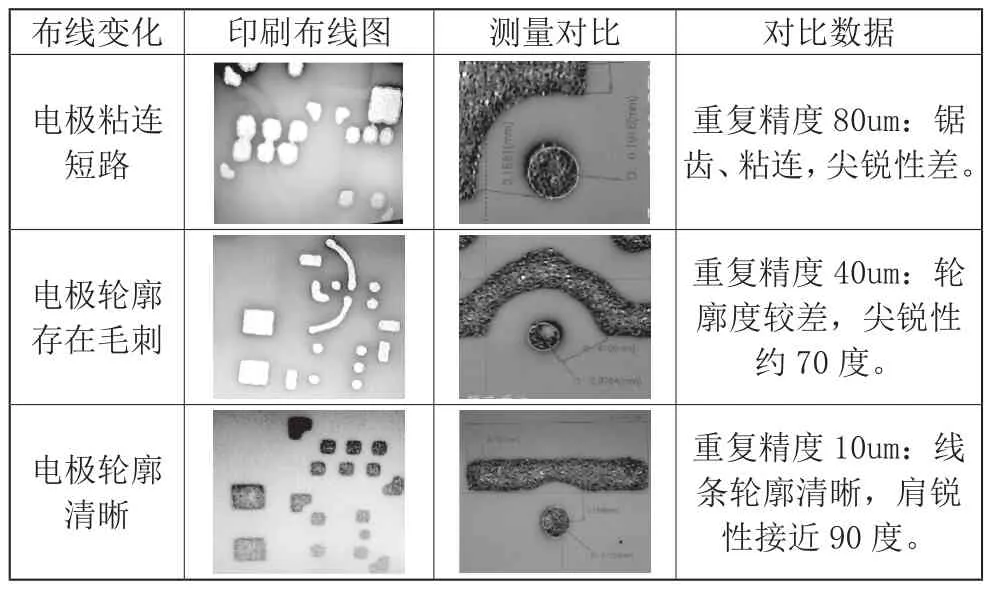

印刷生瓷片上布线精度比较重要考量就是重复印刷性,重复精度能力是指对菲林图案不同批次的再现能力,包括印刷的精度、清晰度和分辨力重复性,其包括两个方面,一是单个线条或点的线径或直径,二是各线条图案在整张丝网上的位置,即丝网与菲林的一致性,它会影响到多套丝网的配合。印刷布线精度的另一个评估方式是图案的肩锐性,其是视网膜肩部的方正程度,当为90度方肩时,印刷的线条边缘清晰,当肩锐性不够,出现塌肩时,印刷的线条就会出现厚度不匀,印迹扩大的现象。肩锐性与感光乳剂本身、上膜质量、晒版机平行度、曝光量及冲洗条件都有关系。经过高目数精细化工艺方案优化,印刷线条线径60um,线间距60um,印刷环境:23℃,RH%40-50。对比不同印刷布线质量,可满足此滤波器布线要求。如表2所示。

表2 不同组合精密印刷工艺

1.3 电极表面应力工艺设计及实现

产品在烧结前需要LTCC生瓷片致密化处理,通常致密化为层压压力工艺处理,使叠片坯体密度升高,同时内部电极固化不发生移动,各层电极和生瓷片形成一体,整个过程致密度在层压过程中可以得到明显提升。按照叠片层压的时序,层压可以分为一次性层压和累积法层压。一次性层压是在叠层过程中不加压力,叠片完成后一次加压压实各叠层膜片。而累积法则是在生瓷逐层叠放的过程中施加压力,叠片和层压同时完成。两种方法最底层的生瓷累积受压多次,叠层的厚度方向结构变得不均匀。

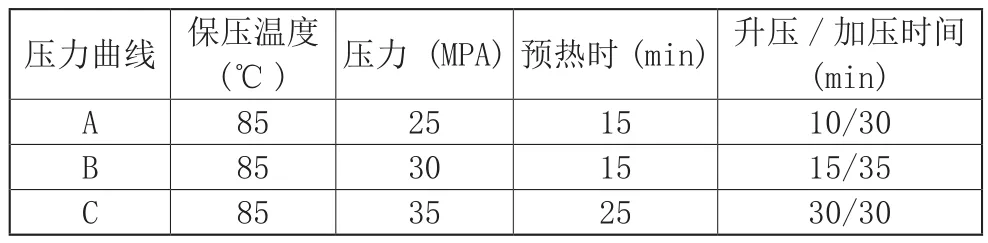

本文研究的为一次性层压方法,通过热水等静压操作,可以弥合烘干后坯片的缺陷,保证切割前坯片的完整性。因为以热水作为介质进行的等静压操作,陶瓷烧结前需进行精密化处理,LTCC层压实现了致密化过程,温水等静压利用帕斯卡原理,将水或油加热需要的温度保持恒定温度,然后将产品放入液体中,使其各方面受到等值压力处理,经过处理后产品致密性和强度明显提升。内部电极布线和导通通孔结合密度会随着致密程度变化,应力处理是电极联通性能关键因素,同时通孔柱和表面PAD的叠层精度关系到滤波器损耗性能;层压影响基板生胚时的密度,影响整体基板烧结收缩,从而影响电极平面度,通过不同组合温水等静压工艺应力处理方案,如下表3所示:

表3 温水等静压参数表

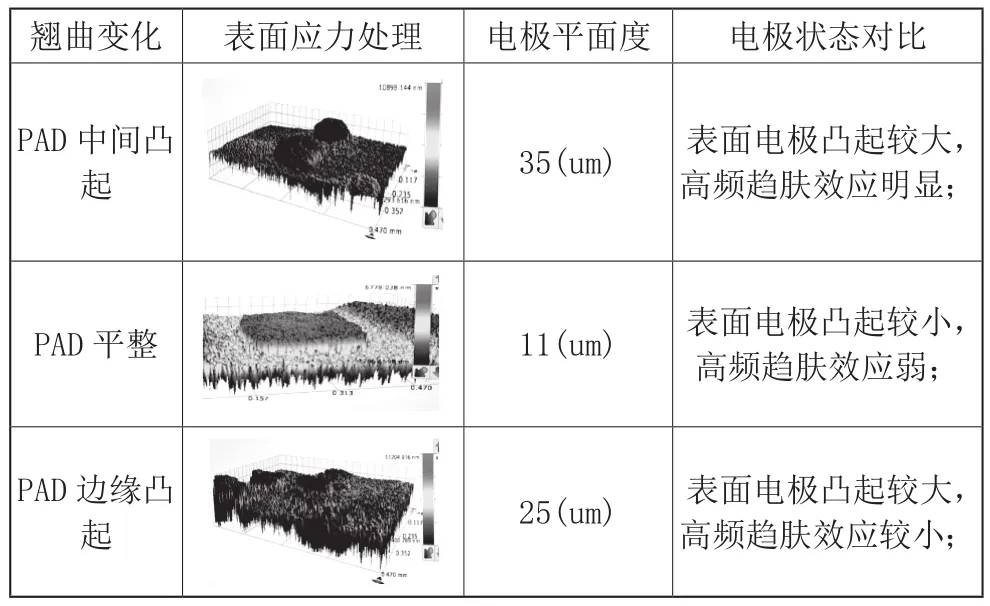

采用的等静压工艺具体过程是将生胚体真空封袋装入密闭的塑封袋,放入一定水容量的高压腔体内。当设备等静压机施加压力时,压力就会通过水作为媒介,以相等的压力压强向各个方向传递,从而使密封袋内坯片的各方面都受到相等的压力。与此同时,高压腔内的水被加热到较高温度以保证坯片里面的黏合剂软化。软化的坯片通过高温高压状态压实。粉体和粘合剂向空隙方向流动并相互黏结形成整体,从而使坯片内的裂纹、气泡等缺陷被弥合。通过不同温度和压力组合对滤波器产品布线进行应力优化处理,其表面电极平面度呈现不同状态[5-10],如下表4。

表4 温水等静压参数表

2 LTCC工艺设计及实现带通滤波器测试结果

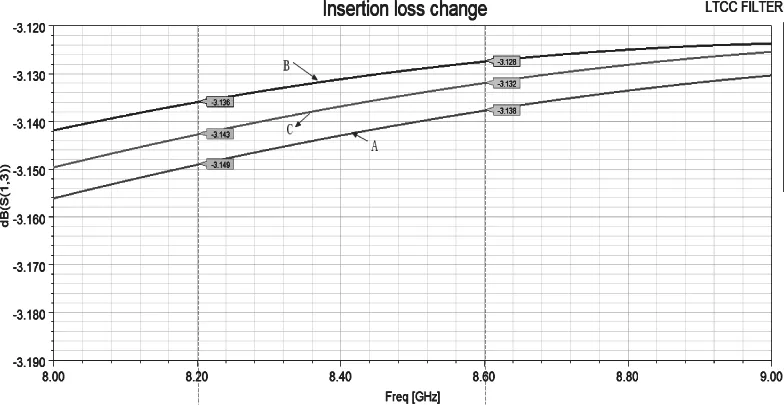

对比不同组合的LTCC工艺条件,其制备完成的电路集成电路呈现不同特性,前者容易出现趋肤效应,即当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流集中在导体的“皮肤”部分,也就是说电流集中在导体外表的薄层,越靠近导体表面,电流密度越大,导线内部实际上电流较小。结果使导体的电阻增加,使它的损耗功率也增加。这一现象称为趋肤效应(skin effect)。趋肤效应使导体的有效电阻增加。频率(f)越高,趋肤效应越显著。当频率很高的电流通过导线时,可以认为电流只在导线表面上很薄的一层中流过,这等效于导线的截面减小,电阻增大。测试两个过程烧结后银导体电阻率,印刷导体图案相同,测试导体电阻率,按照GB/T 1747.33-2008,微电子技术用贵金属浆料测试方法,使用ADEX电阻测试仪银导体电阻率2.1mΩ·cm,其阻值降低12%~15%,经测试翘曲程度对趋肤效应对信号传输的影响,使用安捷伦网络分析仪在50欧姆阻抗线测试通带内(8000~9000MHz)损耗,在信号传输线的翘曲度<15um时,其损耗最小。如图2所示。

图2 LTCC电极翘曲度对损耗影响

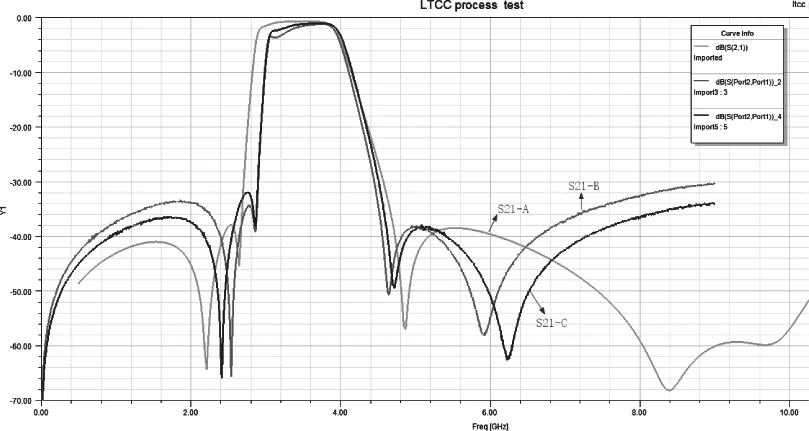

阻值的变化从而影响内部电路信号传输效果,经过精细化和表面工艺设计优化后,通带内(3550~3950MHz)滤波器损耗小于1.5dB, 带通滤波器损耗可满足移动通信模组要求,下图为优化后测试曲线。如图3所示。

图3 LTCC制备工艺设计带通滤波器的测试结果

3 结论

烧陶本文通过印刷和温水等静压工艺方案的对比分析,基于印刷工艺和温水等静压应力处理工艺的研究,其导体轮廓性和平面度更加有利于LTCC电路集成密集化高要求,并实现滤波器使用过程较小传输路径和低损耗优点。对LTCC滤波器高度集成化、小型化有积极作用。