HfO2 薄膜的亲疏水性对石墨烯沉积的影响

樊瑞祥 ,王伟 ,刘姗 ,杨玉帅 ,王凯

(1.河北工业大学 电子信息工程学院,天津 300401;2.天津市电子材料与器件重点实验室,天津 300401)

Geim 等[1]于2004 年发现二维材料石墨烯,很快石墨烯由于重量轻、硬度高、导热快、透光性高、延伸性好等特性被广泛应用于电学、光学等领域。而在半导体集成电路方面,由于石墨烯的导电迁移率高达1.5×104cm2/(V·s)[2-3],是成熟半导体Si 基、Ge 基沟道导电迁移率的数倍;此外,高质量、大面积石墨烯的单原子层厚度能完美地解决Si 基、Ge 基集成电路发展所遇到的短沟道效应。因此石墨烯的发现也掀起了更迭半导体新型材料的势头。最终于2007 年Echtermeyer 等[4]成功研制出首个石墨烯晶体管(GFET),如今已应用于高速集成电路各种元件之中。

然而,生产高质量、大面积的石墨烯并非易事。石墨烯传统生产方式有两种: 利用Cu 等表面具备碳催化特性的金属作为石墨烯直接沉积基底;利用Ni 等金属的碳溶解-析出特性,通过温差来控制石墨烯的淀积。两者共有的弊病在于生成的石墨烯都含有一定的金属污染[5-7],并且在后期转移石墨烯薄膜过程中容易产生表面破损、褶皱等二次损伤问题[8-9]。为此科学家希望研发能在绝缘氧化层或者高K 介质层表面上,无辅助金属污染且直接生产石墨烯的方式。研究发现这种生成方式的主要难点在于无催化下供给碳裂解所需的能量提高以及介质层表面缺乏碳催化层和生长点。对于前者,可采用PECVD(Plasma Enhanced Chemical Vapor Deposition)工艺沉积石墨烯,通过等离子体产生大量活化裂解的碳原子以及碳-氢基团。而后者依然是较难攻克的难关[10-11]。Sheeba 等[12]从碳源出发,用C2H6O 替换传统碳源在高K 绝缘层Ta2O5表面完成石墨烯沉积;Sun 等[13]从工艺角度出发,通过延长工艺时间在高K 介电层上沉积石墨烯,然而改变碳源会使得在碳裂解、活化工艺方面需要更多的能量,并且延长工艺时间不利于石墨烯量化生产。Kim等[14]从非直接接触催化金属的角度,通过前置辅助金属在绝缘层表面完成了石墨烯的淀积,但同时在淀积过程中引入了微量金属原子的污染。

综上,本文从高K 介质层的表面润湿性着手,观察不同表面润湿性的基底对于碳原子吸附密度以及石墨烯组成键碳碳双键中sp2轨道形成的影响,从而判断表面自由能大小与沉积高质量、大面积石墨烯之间的联系。

1 实验

1.1 HfO2薄膜的制备

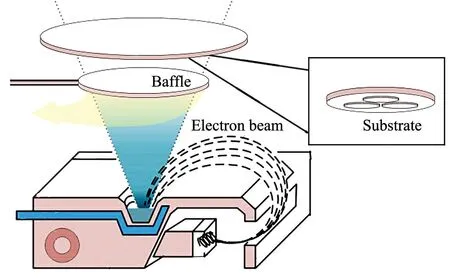

采用电子束蒸发法制备了HfO2薄膜样品,薄膜制备原理如图1 所示。选用重掺杂单面精密抛光Si(100)衬底,并切割至2 cm×2 cm 大小。镀料为纯度99.99%的HfO2颗粒。实验前使用无水乙醇和去离子水对硅片进行清洗并采用N2烘干;为了降低腔体内污染源的密度,反应室在蒸发开始前进行超低真空处理,保证压强在3×10-3Pa 以下。蒸发前进行基底加热,预热5 min,预热过程中束流大小设置为40 mA。蒸镀开始设置电子束高压6 kV,灯丝电流大小0.75 A。微调束流大小使气压维持在3×10-3Pa,并改变生长时间(80,100,120 和140 min),得到不同厚度的HfO2薄膜。

图1 真空电子束结构示意图Fig.1 Schematic diagram of vacuum electron beam structure

1.2 石墨烯薄膜的制备

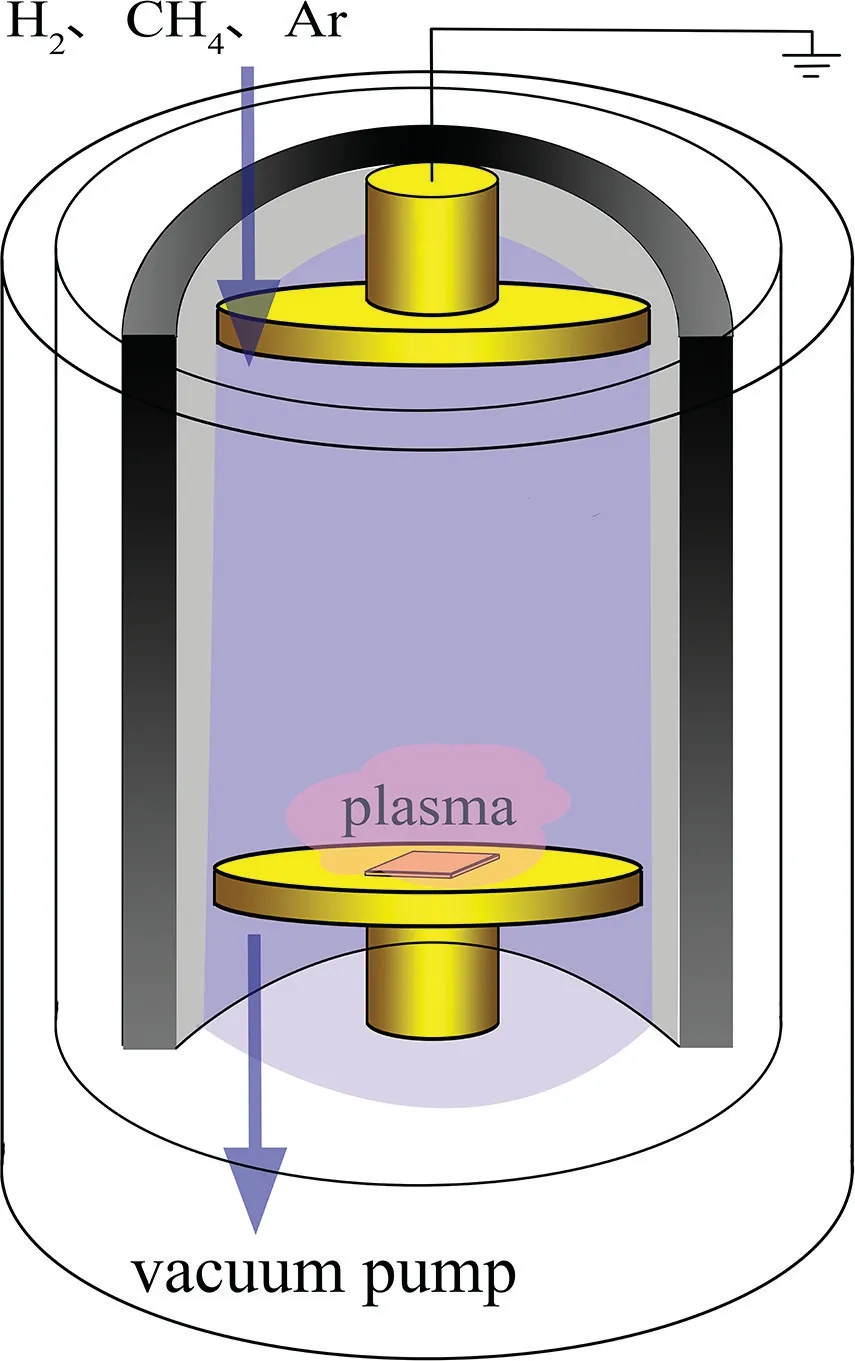

采用PECVD 工艺在HfO2薄膜表面沉积石墨烯,PECVD 结构如图2 所示。依次通过机械泵和分子泵将室内压强抽至5×10-4Pa,立即通入Ar 保护气体,调整蝶阀角度来控制真空泵实际抽真空效率,维持反应室压强至110 Pa 左右。开启射频电源,设置功率大小150 W,进行时长3 min 的辉光再清洗。开启加热开关,待基底加热至450 ℃时,调整压强为300 Pa,开启偏置电压100 V,进行90 s 的石墨烯沉积。(实验设置气体流量为Ar: 40 mL/min;CH4: 20 mL/min;H2: 2 mL/min)。沉积完毕后,关闭射频电源,关闭工作气体(CH4/H2)阀,关闭自热开关,待到沉降室温度降至180 ℃后,关闭保护气体Ar 阀。

图2 PECVD 的结构示意图Fig.2 Structure diagram of PECVD

1.3 薄膜样品的测试

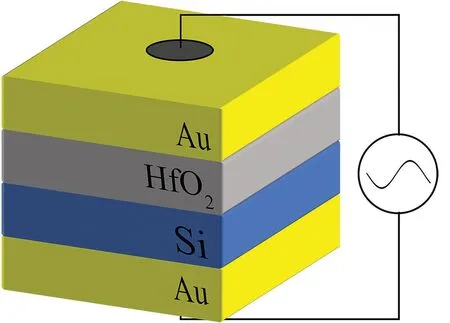

为测量基底的阻抗性能,利用磁控溅射在HfO2薄膜上下表面镀上半径为0.5 mm 的圆形金膜,形成结构如图3 所示的电容器(MISM)结构。采用阻抗分析仪(德国Novocontrol Concept4 型)测试HfO2薄膜的电学性能。设置阻抗分析仪扫描频率为1 MHz,扫描电压范围为-5~5 V,测量HfO2薄膜的电容值。

图3 MIMS 电容示意图Fig.3 Schematic diagram of MISM capacitances

为了避免Si 衬底对XRD 结果的影响,采用掠入射X 射线衍射(GIXRD)对样品进行观测,入射角设置为1°,功率设置为2 kW,扫描速度为2(°)/min,扫描范围为20°~60°。

采用原子力显微镜(AFM 德国5600LS 型)对HfO2薄膜进行表面粗糙度表征。扫描区域为1 μm×1 μm。采用接触角测量仪(上海中辰JC2000DM)测量水滴的静态接触角(WDCA),判断介质亲疏水特性。每个测试样品取两点,每次测量水滴体积约为90.04 mm3。采用激光拉曼光谱仪(雷尼绍Invia Reflx)对沉积的石墨烯质量进行评估。

2 结果与讨论

2.1 膜厚测量

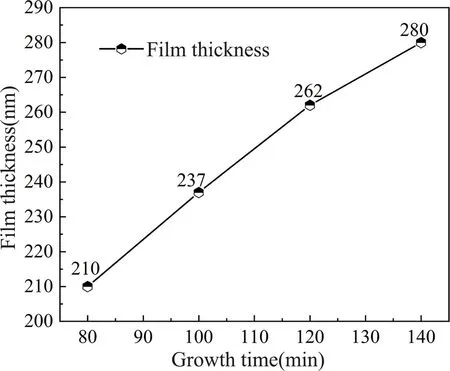

通过台阶仪确定电子束工艺制备所得不同生长时间下HfO2薄膜的厚度,结果如图4 所示。图4 表明薄膜的沉积速率在生长后期接近2 nm/min,而增长幅度逐渐下降则是由于反应室中的压强逐渐降低,部分加热活化的分子还未到达基板就被分子泵的稳流转速抽至大气内,减小了实际的分子沉积速率。

图4 不同生长时间下HfO2薄膜的厚度Fig.4 Thickness of HfO2 films with different growth time

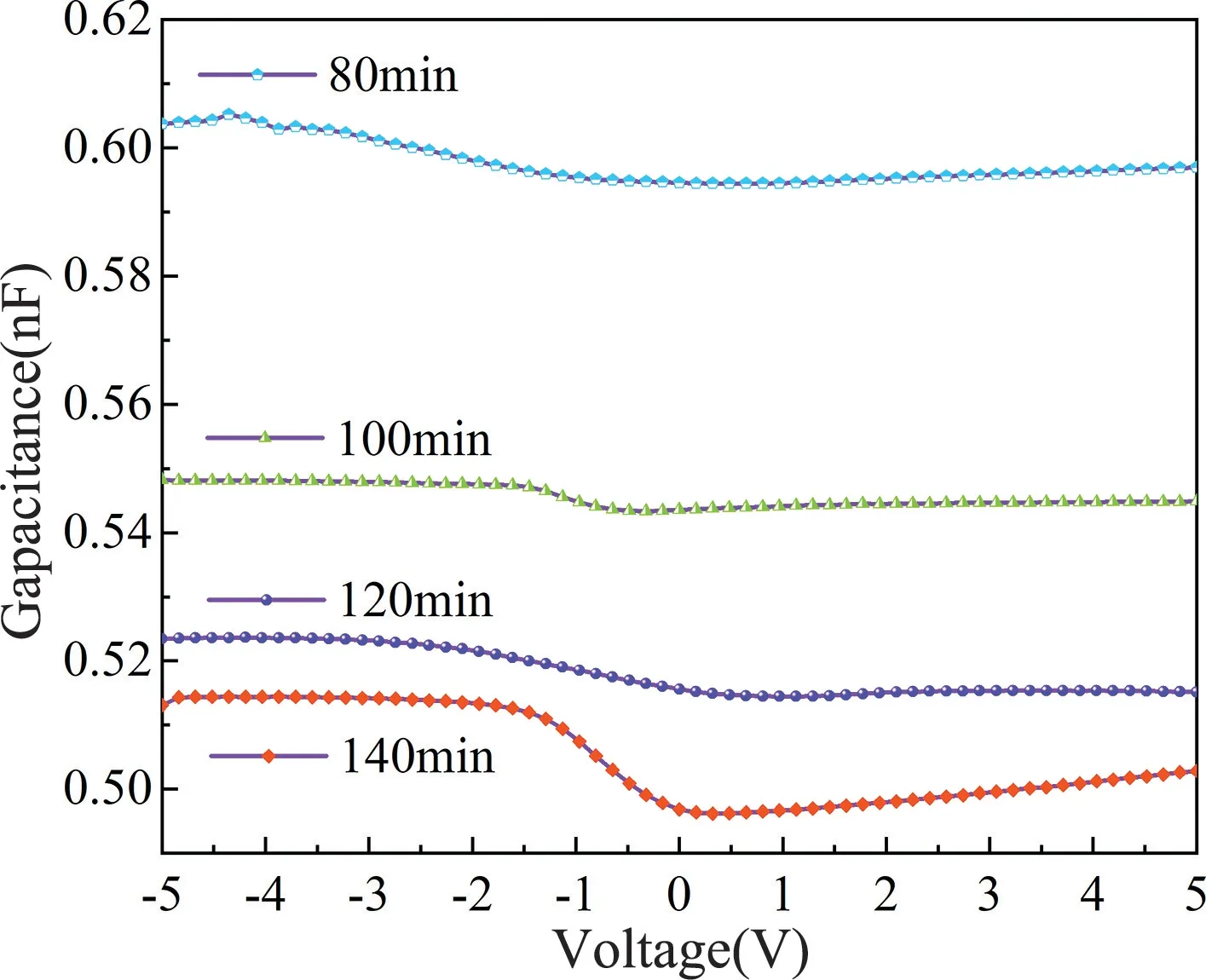

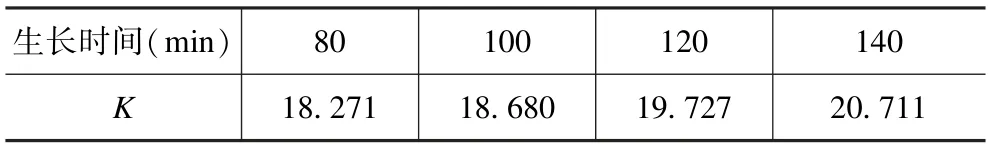

2.2 电学分析

测量不同生长时间下HfO2薄膜的电容,结果如图5 所示,当电压由负转正时,位于0 V 附近,HfO2薄膜样品电容值出现不同程度的下降,这是由于Si 衬底重掺杂而引发了载流子运动。依据C-V积累区电压值,再根据式(1)计算可以得到相对介电常数:

图5 不同生长时间下HfO2薄膜的C-V 测试曲线Fig.5 C-V test curves of HfO2 films with different growth time

式中:ε0为真空介电常数;c为积累区电容值;s为金属表面面积;d则为薄膜厚度。计算得到的相对介电常数K值如表1 所示,薄膜的相对介电常数随厚度的增加呈阶段性变大,并且在140 min 的生长时间下薄膜的相对介电常数超过20。

表1 不同生长时间下HfO2薄膜的相对介电常数Tab.1 Relative permittivity of HfO2 films with different growth time

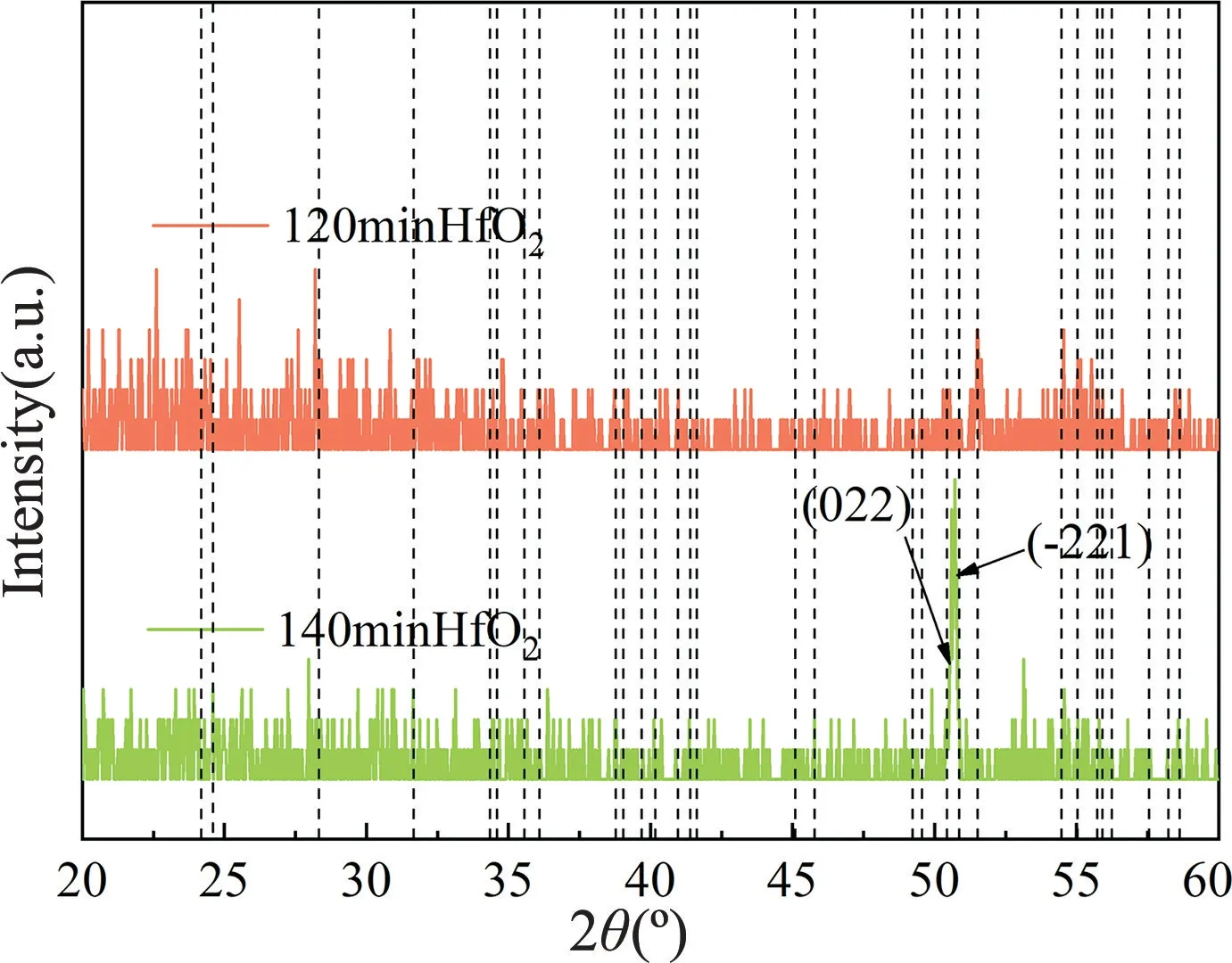

2.3 GIXRD 分析

对最大两个厚度的HfO2薄膜(生长时间为100 min,120 min)的内部结构进行表征,GIXRD 结果如图6 所示。发现HfO2薄膜在120 min 生长时间下没有明显的特征峰;对于生长时间为140 min 的HfO2薄膜,参照低温稳定相(单斜相)PDF#34-0104 的标准谱,发现在590.627°左右有一个明显的特征峰,证明其单斜晶相对应的衍射面为(022)。根据薄膜厚度的积累会提高其结晶度[15]的规律,可以合理地推测120 min 生长时间下薄膜的厚度值以及该厚度以下(生长时间为80 min,100 min)的薄膜为非晶结构。140 min 生长时间下,薄膜的GIXRD 衍射峰位轻微右移可能是沉积厚度的增加引发晶胞收缩的合理漂移,且这种偏差在大角度下尤为明显,与本次实验相符。对照标准图谱,生长时间为140 min 的HfO2薄膜生长晶相的择优取向为(022)晶面,这种结果可能与电子束投射到Si 衬底上的角度以及蒸发过程中衬底的旋转角度有关。而形成单个(022)峰的原因则可能是在此工艺条件下达到了HfO2薄膜临界厚度(约280 nm),薄膜内部开始结晶化。

图6 不同生长时间下HfO2薄膜的GIXRD 分析图谱Fig.6 GIXRD patterns of HfO2 films with different growth time

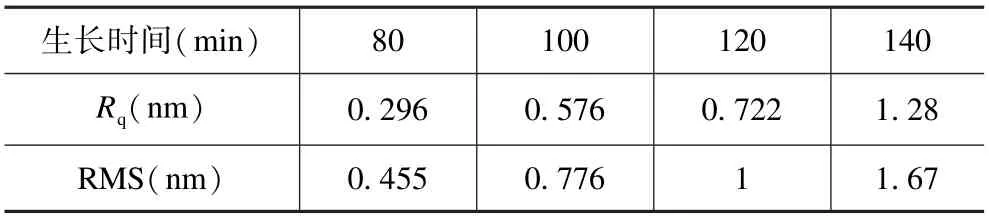

2.4 形貌分析

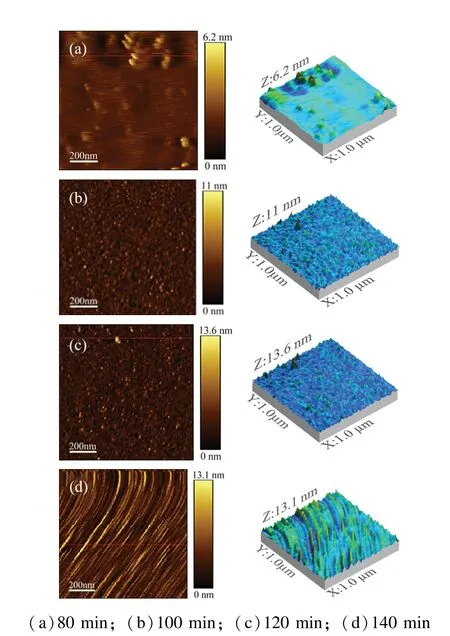

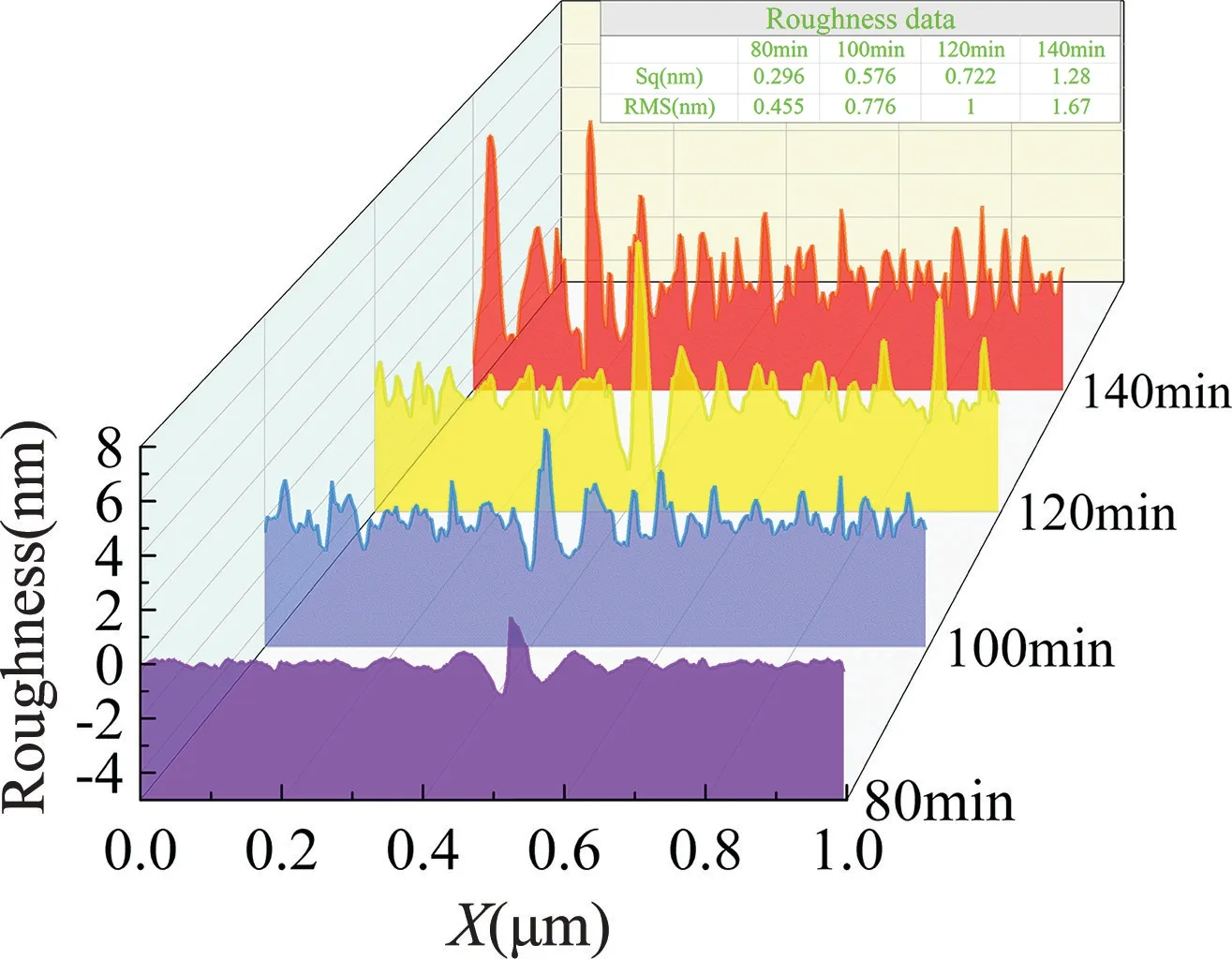

不同生长时间下HfO2薄膜的AFM 结果如图7 所示,右侧为三维AFM 图。图8 显示了扫描区域下Rq值最高时Z高度随水平X的变化。所有样品AFM 计算得到的Rq值和RMS 值如表2。图7 和图8 说明随着HfO2薄膜生长时间(或薄膜厚度)的增加,表面粗糙度会继续增大。在图7(d)中,HfO2薄膜表面出现了局部有序的晶粒和明显的织构边界,这与GIXRD 结论一致,说明该工艺条件下HfO2薄膜的临界结晶厚度不超过280 nm。在这些样品中Rq最高的是生长时间为140 min 的HfO2结晶膜,而其他三种非晶膜的Rq最高为0.722 nm。

表2 不同生长时间下HfO2薄膜的Rq、RMS 值Tab.2 Rqand RMS values of HfO2 films with different growth time

图7 不同生长时间HfO2薄膜二维、三维AFMFig.7 Two-dimensional and three-dimensional AFM of HfO2 films with different growth time

图8 不同生长时间下HfO2薄膜AFM 图高位Rq值表面水平线Fig.8 Surface horizontal lines of the maximum Rq of AFM with different growth time

2.5 润湿性测量

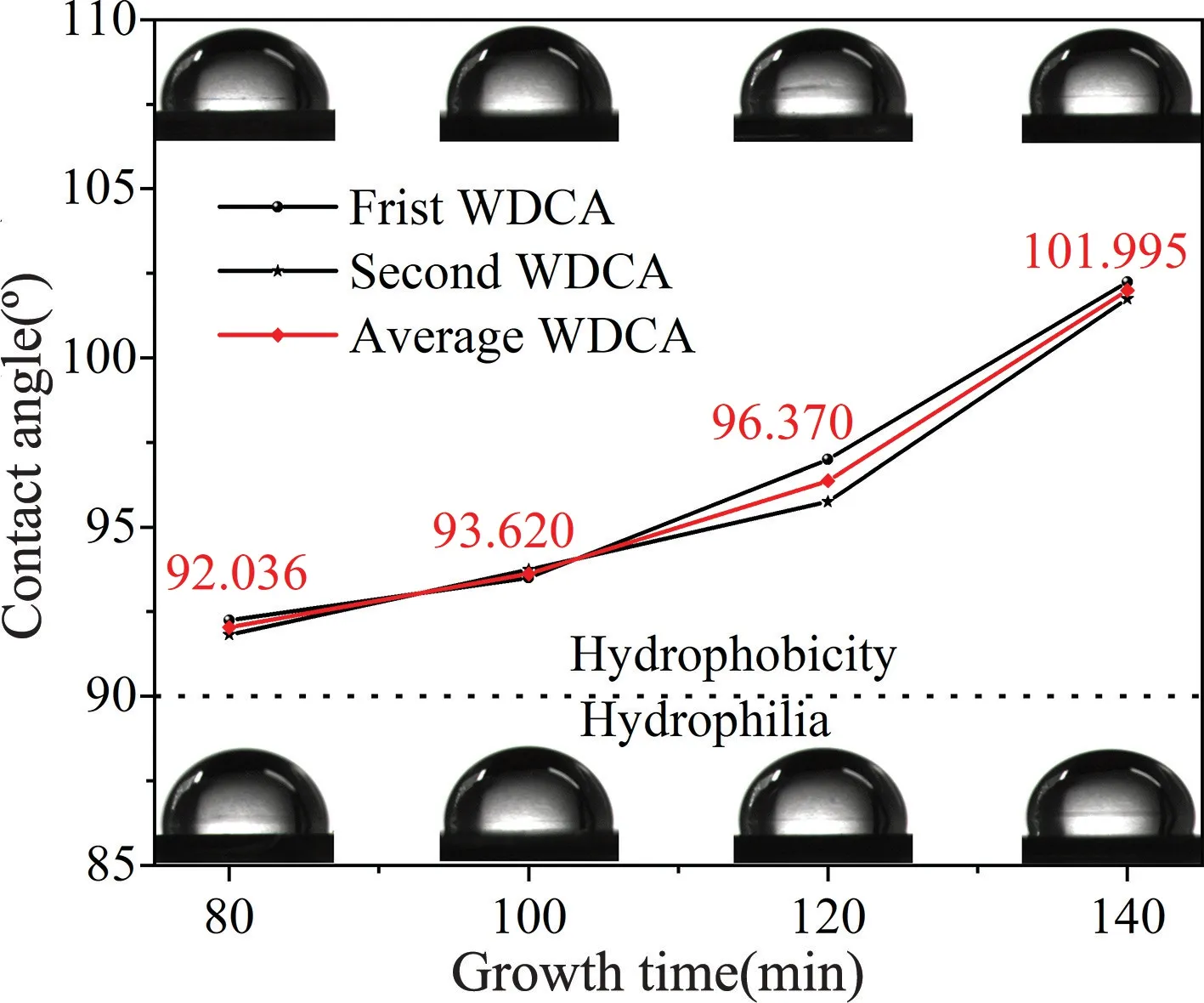

不同生长时间下HfO2薄膜的接触角测试结果如图9 所示。测试接触角的静态液滴图分别放在上下两端,以80,100,120,140 min 为变量,每次测试两次,顶端液滴图为两次接触角较大值,底端则反之,计算两次接触角的平均值。以90°接触角作为界线分为亲水(Hydrophobicity)和疏水(Hydrophilia)两种。由图可知,三种非晶膜的接触角均在90°以上,表明沉积的HfO2膜表面具有轻疏水性。薄膜厚度的增加导致HfO2薄膜的粗糙度和疏水性增强。在薄膜结晶前,随着HfO2薄膜厚度的增加,接触角逐渐增大。增加的原因与表面粗糙度的增加有关,这意味着样品的实际表面积变大,加剧了表面能的增加趋势。在薄膜结晶阶段,接触角显著增大,随着HfO2薄膜厚度的增加,内部单斜相HfO2密度增大,结晶度和主导织构密度增加,从而增大了表面总自由能、疏水强度大小。

图9 不同生长时间下HfO2薄膜的接触角测量结果Fig.9 Measurement results of contact angle of HfO2 films with different growth time

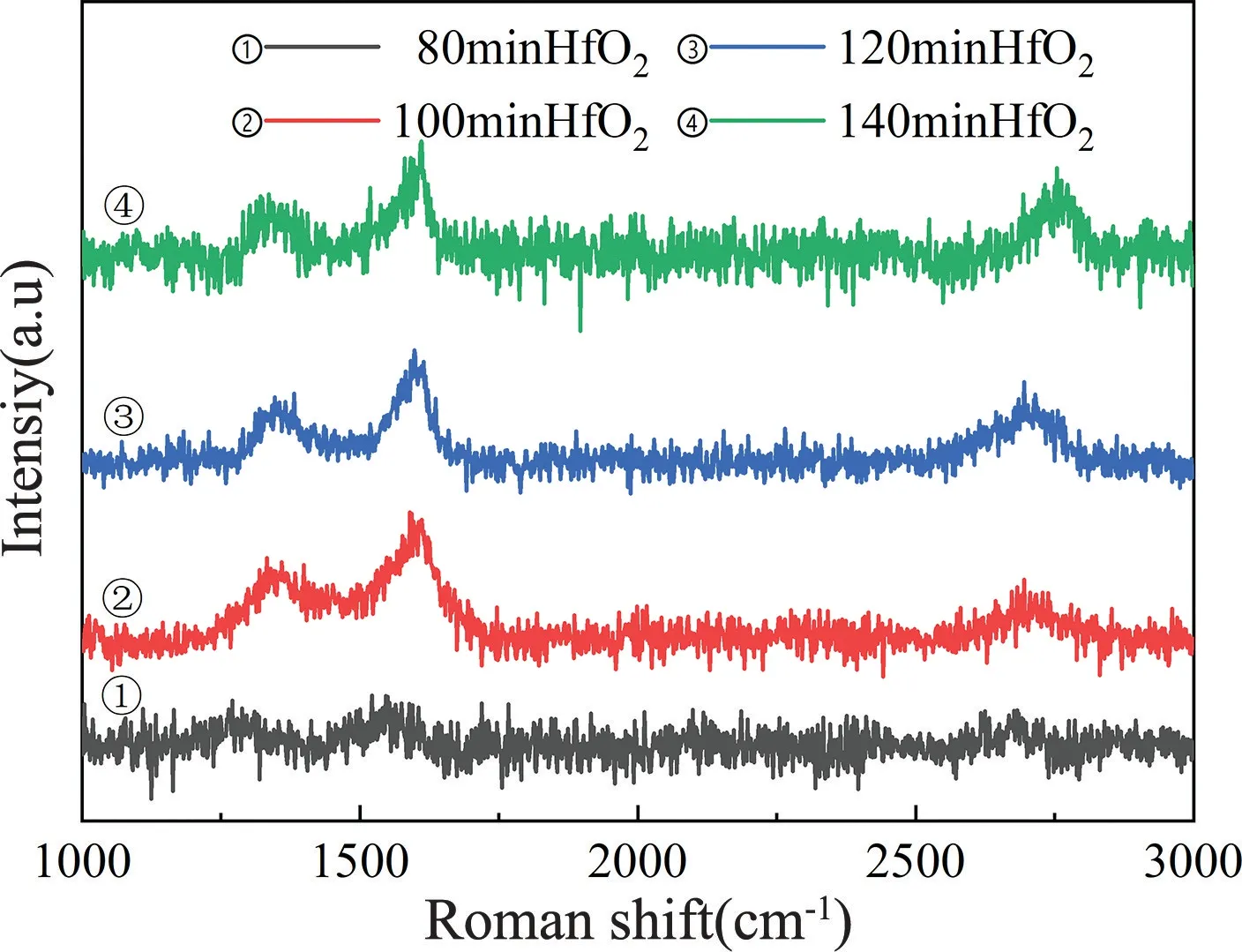

2.6 润湿性对石墨烯的影响

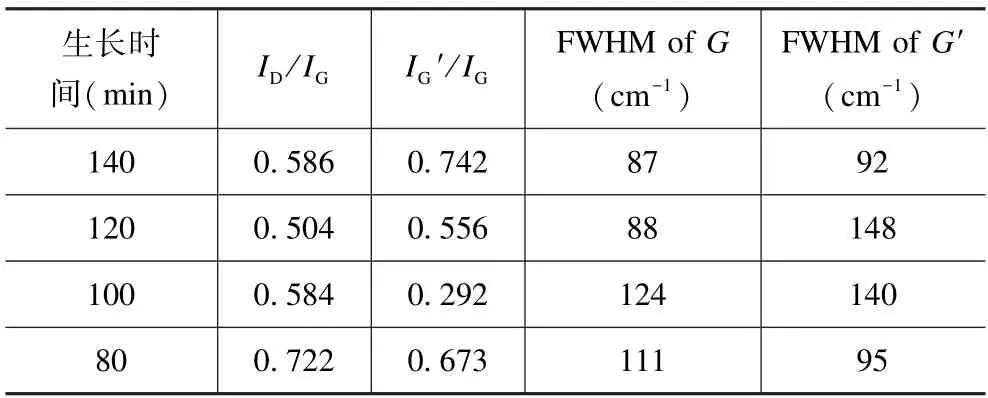

对石墨烯薄膜进行拉曼表征结果如图10 所示,各拉曼图谱分析结果如表3 所示。由表3 得出,石墨烯在生长时间为80 min、接触角为92°的HfO2薄膜上的拉曼散射信号相当微弱;随着膜上疏水性的增加和接触角的增大,拉曼散射信号逐渐变强,说明表面中性较表面疏水性的HfO2膜更难沉积石墨烯。当薄膜生长超过100 min 时,在1320,1580 和2700 cm-1处都有明显的特征峰,证实成膜为石墨烯。随着薄膜表面的疏水性增强,IG′/IG的增加速度变慢。G′和G 峰的半峰宽度逐渐减小,说明在疏水HfO2薄膜表面生成的石墨烯层数变少,在大接触角基底下更有利形成单层石墨烯。分析其原因,是由于低厚度薄膜的表面能高,表面活性C 原子的吸附能力更强,抑制了表面碳原子的横向迁移,阻止了sp2键的进一步形成,进一步影响了石墨烯的生成效率。

表3 不同HfO2薄膜表面润湿性沉积石墨烯的拉曼结果Tab.3 Raman results of graphene deposited on the HfO2 films with different surface wettabilities

图10 表面不同润湿性下石墨烯薄膜的拉曼图谱Fig.10 Raman spectra of graphene films with different surface wettabilities

3 结论

利用电子束工艺在Si 基片表面沉积HfO2薄膜,并作为沉积石墨烯的高K 介质基底。通过改变HfO2薄膜的厚度达到表面不同亲疏水性大小。研究发现薄膜厚度越大,其表面的疏水性越强。随着厚度持续增大,GIXRD 显示140 min 生长时间下的HfO2薄膜在590.627°处存在明显的特征峰,该峰晶面位于(022),结合AFM结果图观测,140 min 生长时间下HfO2薄膜表面形成局部织构有序。这三点都统一说明了疏水性增益的主要贡献从薄膜厚度增加转移到了薄膜内部结晶度。随后测试不同HfO2薄膜润湿性对于生长石墨烯质量的影响,拉曼表征结果说明,在生长时间为100,120,140 min 的HfO2薄膜,IG峰的强度并没有过多变化,说明基底润湿性的大小对于碳沉积密度并无过多贡献。而基底的疏水性越强,石墨烯的IG′特征峰越大,说明通过等离子体激活的碳原子在到达HfO2薄膜表面的低表面能环境时,碳原子更容易横向分散连接成sp2键,从而形成大面积石墨烯而非sp3键组成的金刚石结构。因此,通过PECVD 工艺形成优质石墨烯的关键之一在于提高基底表面的微疏水性,促进sp2键的形成。