船用双燃料发动机燃气喷射阀流动特性分析*

郭 元,肖朝南,李亚洲,陈 康,雷 刚,李 栋

(1.重庆红江机械有限责任公司,重庆 永川 402160;2.船舶与海洋工程动力系统国家工程实验室,重庆 永川 402160;3.大功率柴油机燃油喷射系统重庆市重点实验室,重庆 永川 402160;4.重庆理工大学,重庆 巴南 400054)

1 引言

近年,世界各国对碳排放制定严格法规。中国在碳排放提出了“2030碳达峰/2060碳中和”政策[1]。双燃料发动机主要以天然气和轻柴油为主要燃料,相比燃烧纯柴油,天然气的使用不仅减少NOx、SOx和颗粒物,而且具有高热值、低碳排放等优点。燃气喷射电磁阀作为燃料喷射系统关键零部件,天然气属于可压缩性介质,燃气喷射阀的气密性和流量的控制,直接影响发动机的动力、排放情况[2-3]。学者们在燃料喷射阀领域做了相关的研究工作。武汉理工大学李迟等[4]建立双燃料喷射阀流量特性试验,通过改变进出口压力分析阀的流量特性。重庆红江李鹏豪等[5]在船用中高速双燃料改造技术做了应用研究,实现发动机工作可靠,满足主机工作需求。海装丰峥嵘[6]基于ABAQUS搭建燃气阀冲击仿真模型,校核结构强度,分析结果证明燃气阀密封性良好,保证强度和寿命要求。

本研究以某双燃料燃气喷射阀为研究对象,建立三维流动仿真模型,在不同工作条件下进行计算流体动力学(CFD)分析,总结其流量特性,并与实验结果对比,为产品的开发提供指导依据。

2 模型及实验台

2.1 模型

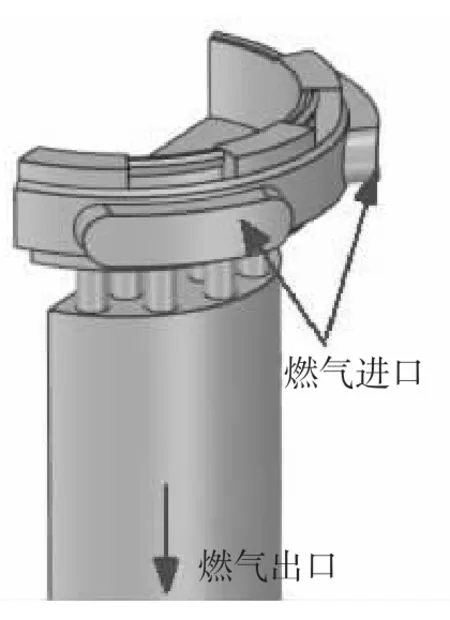

燃气喷射阀三维剖面结构如图1所示。由电磁阀组件、阀壳体、限程盘、阀片以及阀座等组成。

图1 喷射阀三维剖面

燃气阀中存在较多的微小圆角区域,为了便于网格的划分,保证计算网格的质量,因此对模型进行简化,删除对计算无影响的特征。采用ANSYS SCDM软件填充功能抽取计算流域,其整个计算流域是对称结构,因此取1/2区域进行流动过程分析,节省计算资源的同时也方便计算结果的后处理[7-8]。对称模型如图2所示。燃气从阀壳体侧面入口进入阀芯腔体,经节流间隙流出燃气阀。

图2 流体模型

2.2 实验台

燃气喷射阀实验台装置主要由氮气气瓶、稳压器、燃气喷射阀、测量腔以及控制单元等组成。实验利用定容法原理,向密闭容积室喷射一定氮气,通过测量容积室压强变化,根据气态方程间接测量燃气质量流量。

3 模型网格

计算模型完成后,合并小碎面,删除尖角。将模型导入ANSYSY MESH中进行网格划分,节流间隙和节流孔的几何尺寸较小,同一网格尺寸划分会造成网格数量过于庞大,因此在这些位置进行网格局部加密,保证在小间隙网格至少5层,加密后的网格外观如图3所示。

图3 模型网格

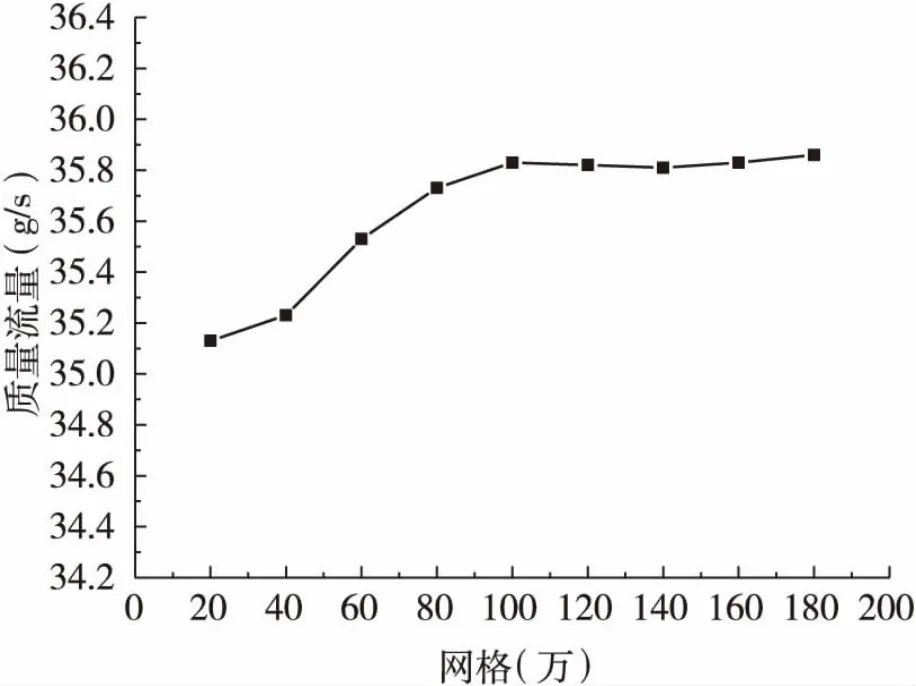

计算流体介质为天然气,气体属于可压缩性流体,网格数量对计算结果敏感,因此计算前期对网格开展无关性验证。软件改变网格尺寸参数得到20~180万网格模型,设置同一边界条件和物理属性,监测进口质量流量,计算收敛后统计质量流量,不同网格数模型的结果如图4所示,可知网格数量高于120万,燃气阀质量流量数值波动趋于稳定,因此确定模型网格数量为120万。

图4 不同网格下质量流量

4 物性参数与边界

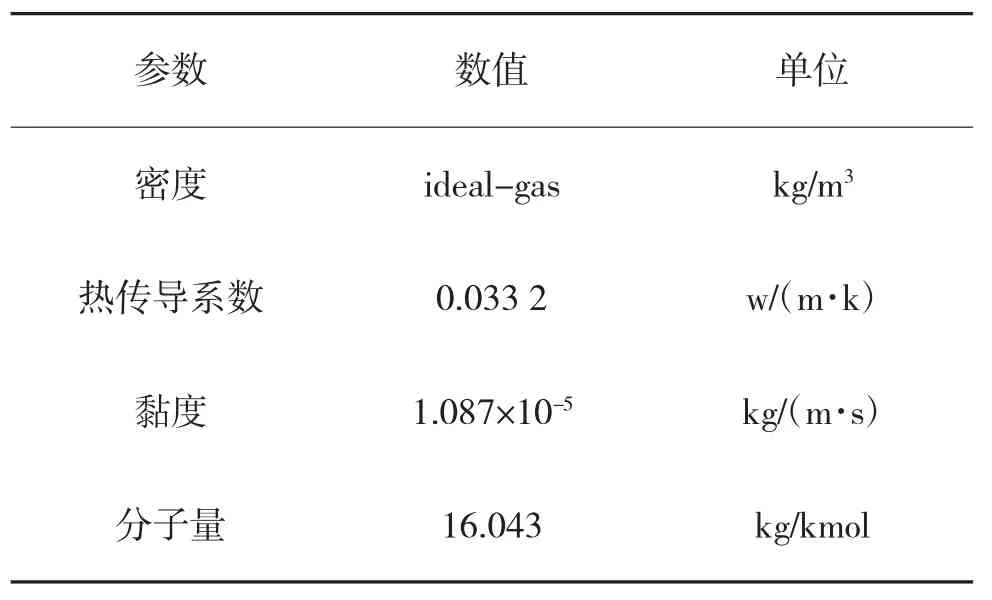

天然气作为燃气阀的流体介质,物性参数见表1,该介质为可压缩性的理想气体,热传导系数为0.033 2 w(/m·k),黏度为1.087×10-5kg(/m·s),分子量为16.043 kg/kmol[9]。

表1 物性参数

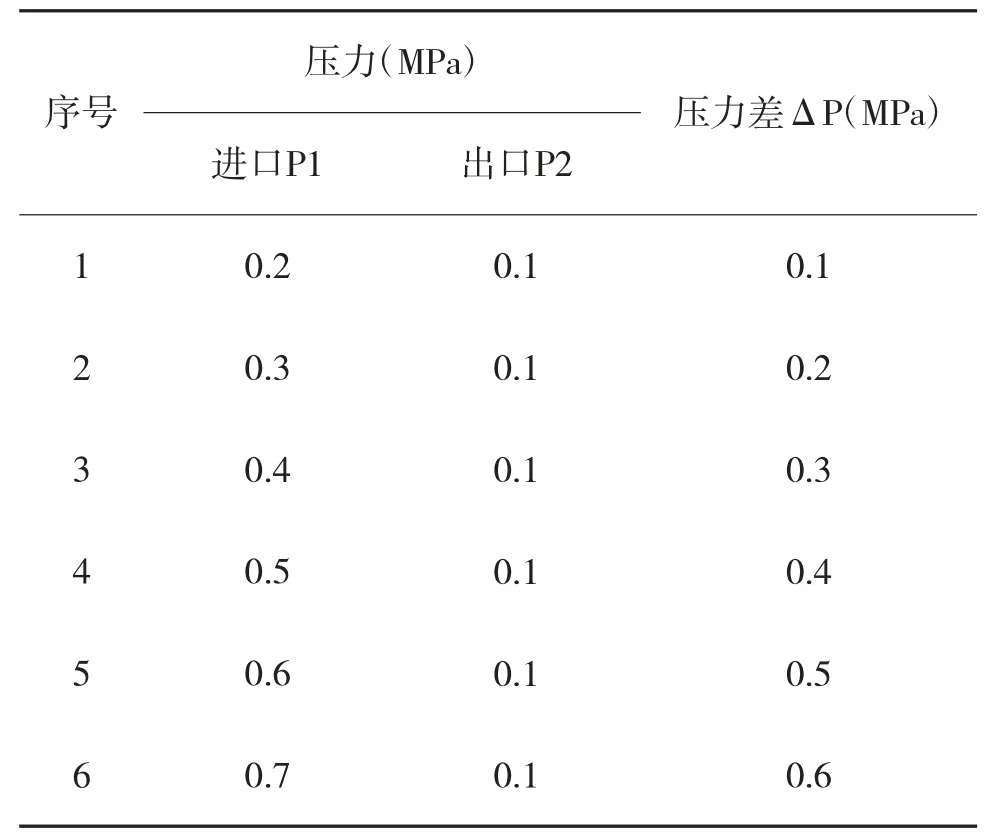

燃气阀响应过程阀芯维持阶段时间最长,维持阶段流量最大且稳定,该阶段阀芯全开。阀结构设计参数确定,燃气喷射过程不同工况仅改变入口压力,计算过程出口背压为0.1 MPa,入口压力范围为0.2~0.7 MPa。边界条件见表2。

表2 进出口压力边界条件

5 湍流模型

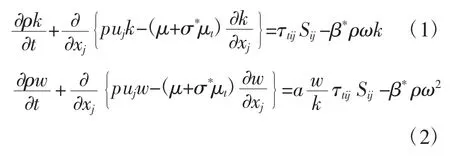

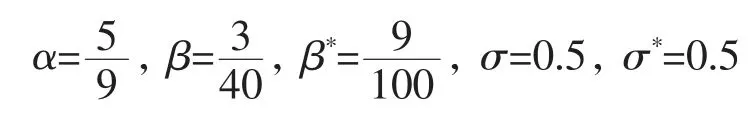

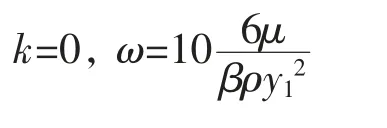

FLUENT提供了多种计算湍流模型,如标准k-ε模型、RNG k-ε模型、低雷诺Wilcox模型和menter模型、雷诺应力模型、LES模型、DES模型、SST k-ω模型[10-11]。为了解决燃气阀可压缩流动问题,计算采用SST k-ω湍流模型,相比于其他湍流模型,SST k-ω模型包含了k-ω低雷诺数准确预测边界层流动和标准k-ε模型充分湍流的优点。SST k-ω模型修正了湍流黏度项,并且也考虑了湍流剪应力影响。该模型不会过度预测涡黏度,这也是SST k-ω模型在计算可压缩流动的优势。在近壁面附近,SST k-ω模型计算准确性、稳定性较好。在计算逆向压力梯度也能表现出较好的预测性,因此能够反映真实的压力情况[12]。SST k-ω模型包含的k方程和ω方程以及参数如下式。

方程参数定义:

层流无滑移边界:

6 结果分析

6.1 流量特性

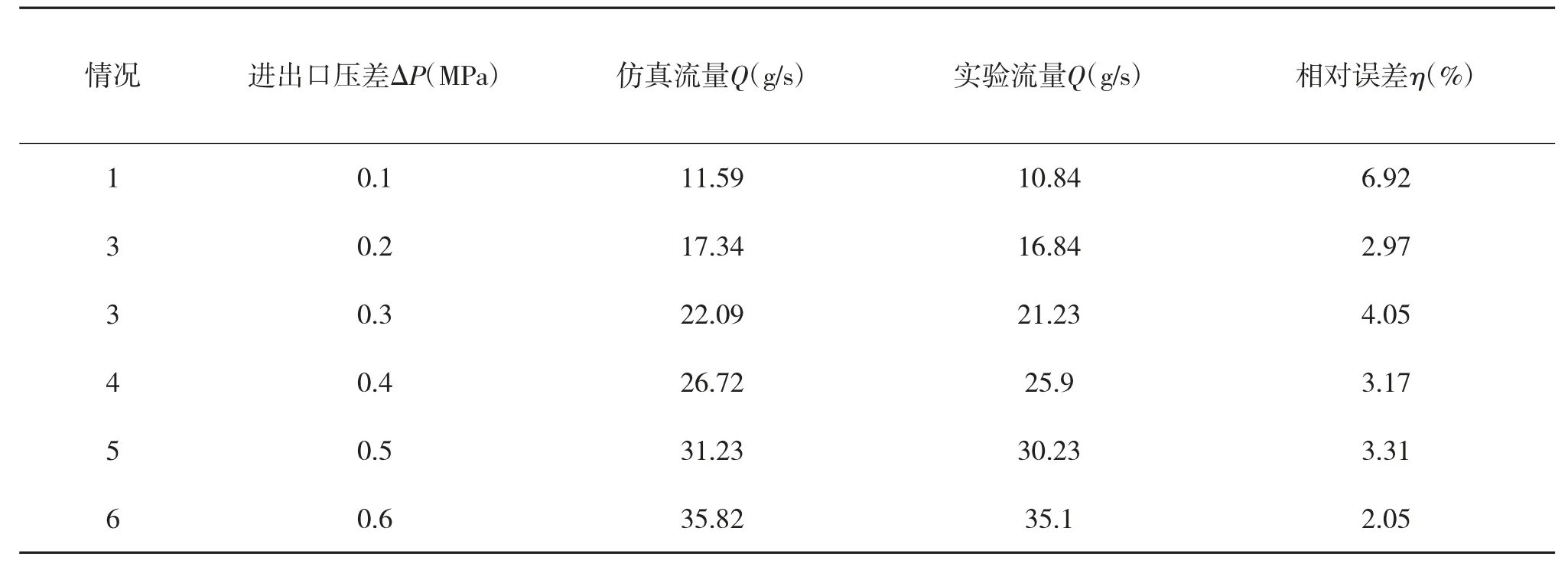

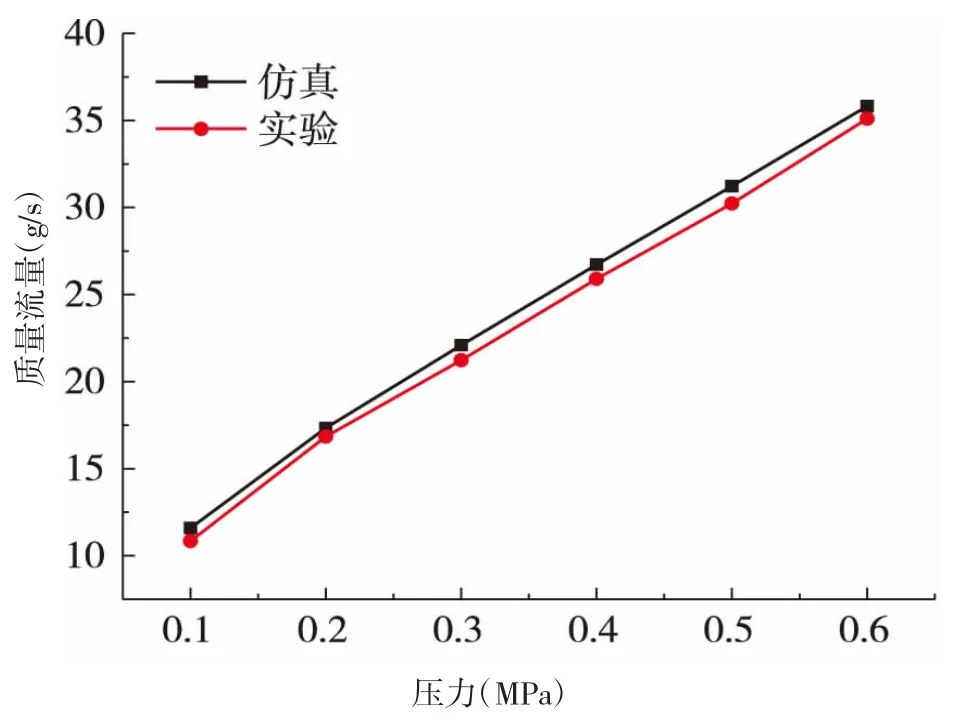

计算结果见表3,表中列出了不同压差下仿真流量和实验流量结果,背压0.1 MPa。在最小进出口压差0.1 MPa,仿真流量为11.59 g/s,实验流量为10.84 g/s,相对误差为6.92%。在最大进出口压差0.6 MPa,仿真流量为35.82 g/s,实验流量为35.10 g/s,相对误差为2.05%。仿真和实验流量结果绘制成曲线如图5所示,二者曲线都随压力增加而增加。在0.1~0.6 MPa范围内,流量曲线与压力近似呈线性关系。

表3 流量结果

图5 质量流量曲线

6.2 云图分析

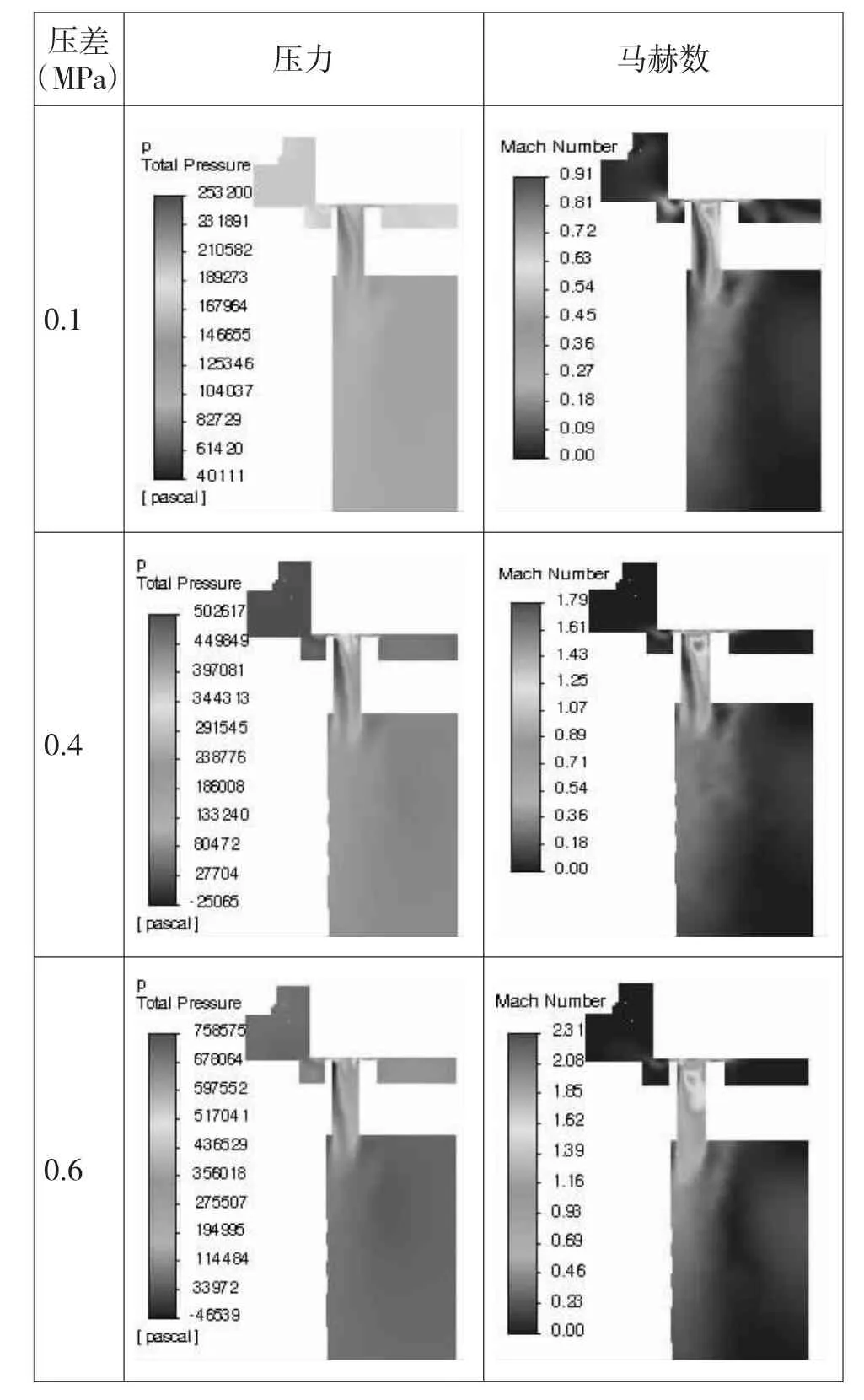

燃气阀内部流场特性分析有助于掌握阀内部压力、速度规律,FLUENT仿真云图形象地展示了流场特性。文章篇幅所限和云图规律相似,因此云图展示进出口压力0.1 MPa、0.4 MPa以及0.6 MPa边界。本研究选取一截面分析不同压差下燃气阀内部压力分布和各位置马赫数。从压力云图掌握燃气阀各个位置的节流情况,在天然气流入进气口至阀座间隙的空间,天然气压力分布均匀,在阀座间隙处,气体压力开始下降,然后流经阀座孔压力继续下降,孔内压力分布不均匀,孔的内侧压力比外侧较高。这是因为气体经过阀座间隙的过程,等效气体通过节流孔,气体在进口腔室无流通面积变化,因此压力均匀不变。气体流经阀座间隙过程流通截面突然减小,间隙发生节流损失,压力迅速下降。气体从间隙发生对冲汇集流入阀座孔,间隙左侧的压力损失较大,气体开始膨胀,流体发生剧烈的扰动,孔内部压力分布不均匀,孔的左侧压力较小。从表4可以看出燃气阀进口压力升高,节流损失位置不变,阀座孔及流出区域高压区域面积增大,高压区域延伸到燃气阀出口腔。

表4 云图

马赫数不仅反映了阀内部流速与声速比值大小,也反映了内部气体速度大小情况。从表4马赫数云图可以看出,燃气阀进口腔马赫数较低分布均匀,不同进口压力腔内部的马赫数低于0.3,阀座间隙和阀座孔的马赫数较大,这两个位置的平均马赫数高于0.8。压差为0.1 MPa时,最高马赫数为0.9,燃气流速低于声速,此时阀座孔最高速度临近音速。压差为0.2 MPa时,最高马赫数为1.3,在阀座孔内部气体流速达到了超音速。随着进口压力的增加,阀座孔内部的马赫数增加,高数值马赫数范围在孔附近向下扩大。压差为0.6 MPa时,阀座孔的平均马赫数大于1.9,高数值马赫数范围延伸到燃气出口左侧靠近壁面附近。

7 结论

通过CFD 仿真技术,结合实验流量特性验证方法,研究结果归纳为:仿真与实验的燃气质量流量结果误差小于6.92%,仿真计算技术应用燃气喷射阀具有可靠性。燃气阀内部节流主要发生在阀座间隙和阀座孔该位置易发生超声速现象。本文的研究方法和结论为燃气阀喷射阀设计提供指导。