一种铝型材挤压机辊道的设计

郑雅如 张勇威 唐鸿洋 王洪卓 孙晓丽

辽宁忠旺集团有限公司 辽宁辽阳 111003

1 设计背景

辊道是用来运输挤出后的型材的设备,将牵引机牵引出来的型材输送至成品工作台,贯穿于整个挤压机后部。辊道的运输状况直接影响成品料的质量,正确合理地设计辊道,对提高产品质量有着重要意义。研究者们开展了相关研究。王飞[1]设计了一种长型材自动配送机构,从结构及配送工艺展开分析,实现长型材在码垛包装过程中的高效快捷配送。文献[2-5]主要针对链式、V型、螺旋式等不同形式辊道输送结构设计展开分析,提供了全新的传输方式,具有一定的参考价值。李敬刚[6]对原辊道线平辊、立辊、动力辊及其它部件进行了重新优化改造,既满足了使用要求,又降低了加工、维修、使用成本。研究者们在输送辊道技术方面同样开展了研究。刘书芹[7]对圆管带式输送机的设计要点进行简单分析,以自动化控制技术、自动纠偏技术、托辊组及辅助设备设计与布置技术、传输带及传输结构设计与布置技术这几方面为切入点,旨在为圆管带式输送机的优化设计与性能提升提供参考。牛军燕等[8]针对某选煤厂带式输送机的滚筒轴断裂故障,确认滚筒轴断裂原因,为带式输送机滚筒轴的设计与计算提供了参考。徐洋洋[9]认为对输送辊自动生产线装备及其控制系统进行研究十分有必要,为后续控制系统研究提供理论借鉴。唐慎涛[10]从不同角度对冶金行业辊道输送称重装置进行了系统研究,为辊道输送结构中称重装置研究提供了技术优化方案。综上所述,辊道设计已经逐渐引起了研究者们的重视,是设备开发及改进中的重要组成部分。笔者设计了一种铝型材挤压机辊道。

2 结构形式

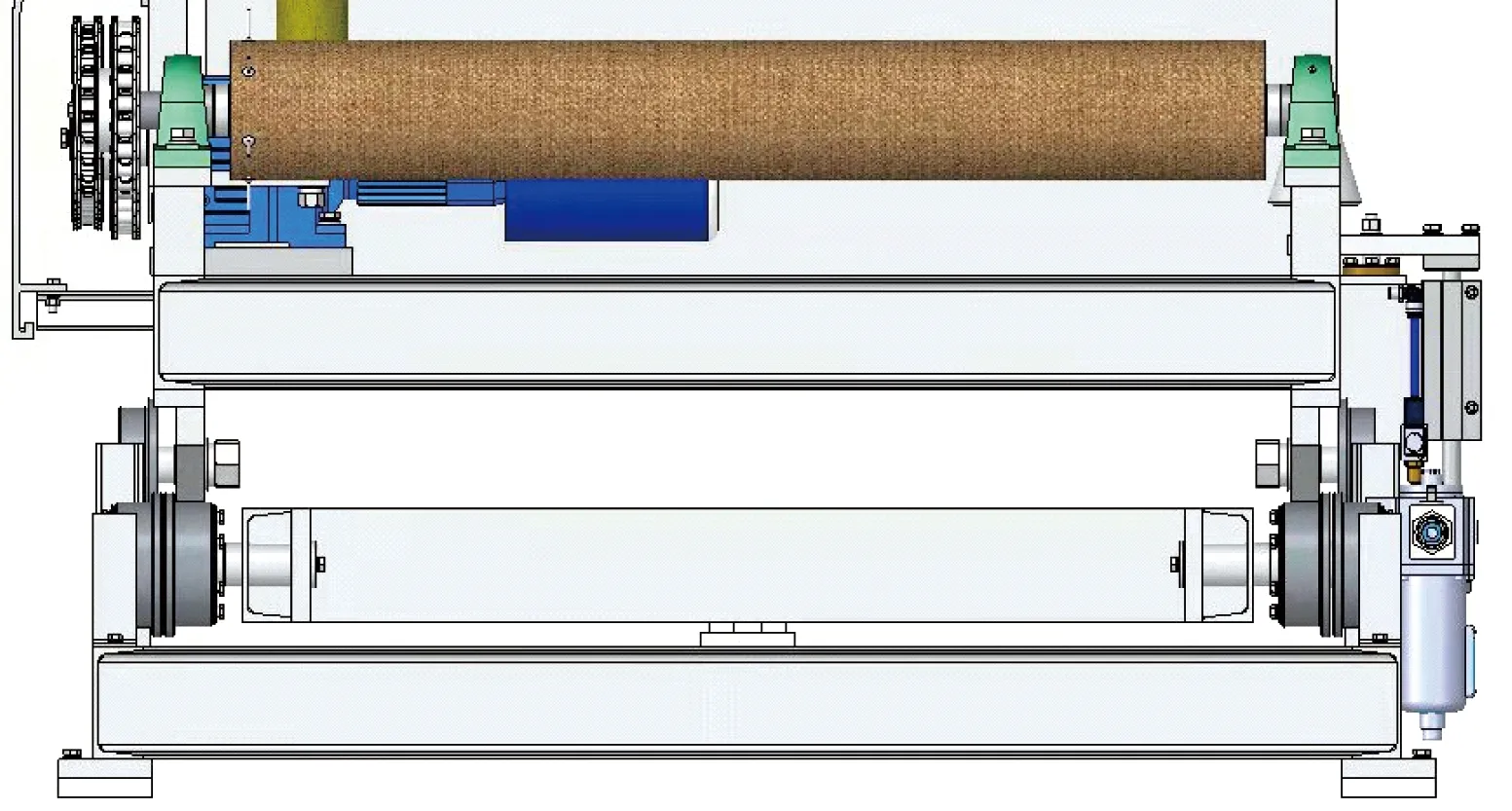

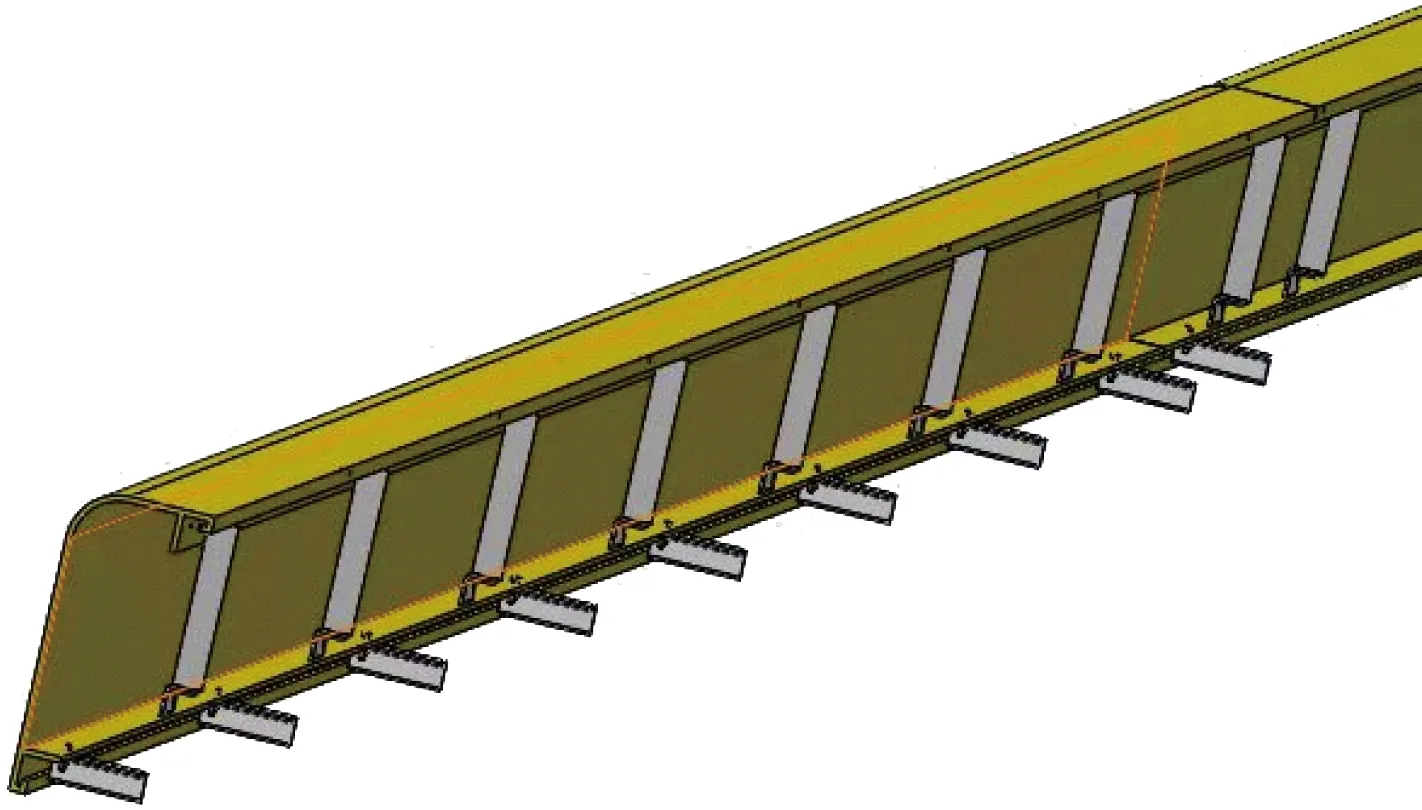

辊道分为导出辊道、出料辊道、锯前辊道、锯后辊道四种。笔者的公司主要设计优化锯前辊道,并已经在工厂投入使用。锯前辊道结构如图1所示,主要包括毛毡滚筒、链条、上中下支架、前挡辊、铝护板、链轮、油缸、减速机、立辊等结构。

图1 锯前辊道结构

2.1 毛毡滚筒

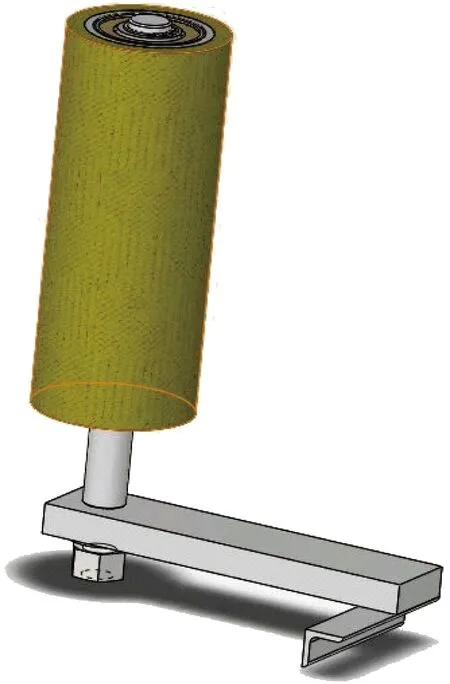

锯前辊道中的毛毡滚筒如图2所示,结构形式与导出辊道中的一致,区别在于导出辊道每次仅运输一根型材,锯前辊道则可以运输多根型材。通过锯前辊道的铝型材已经经过拉直机拉直和冷床平台,温度要求比较低,一般选择280 ℃即可,毛毡具有良好的耐磨性。

图2 毛毡滚筒

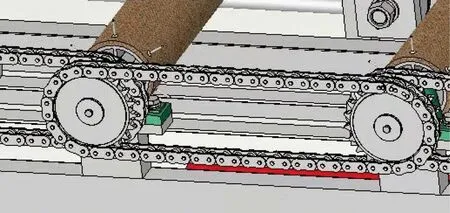

2.2 链条

链条如图3所示。链条传动具有高转速、耐高温和低噪声等优势。由于链条传动的精度要求低,所以采用链条传动时,链条强度只要选择满足最大拉力即可。

图3 链条

2.3 上中下支架

上中下支架由角钢焊接而成,如图4所示。上中下支架结构强度高,相对牢固,无需加工,节省成本。

图4 上中下支架

2.4 前挡辊

前挡辊由气缸控制,如图5所示。当型材由锯前挑料平移至辊道上时,电磁阀得电,辊道升起,气缸弹出。前挡辊的结构功能是防止圆形型材辊回挑料,避免影响生产节拍。

图5 前挡辊

2.5 铝护板

锯前辊道链轮处安装铝护板,如图6所示。安装铝护板的目的是防止链轮转动时出现危险事件,当人靠近时起到保护作用,同时起到提高整个设备美观的作用。

图6 铝护板

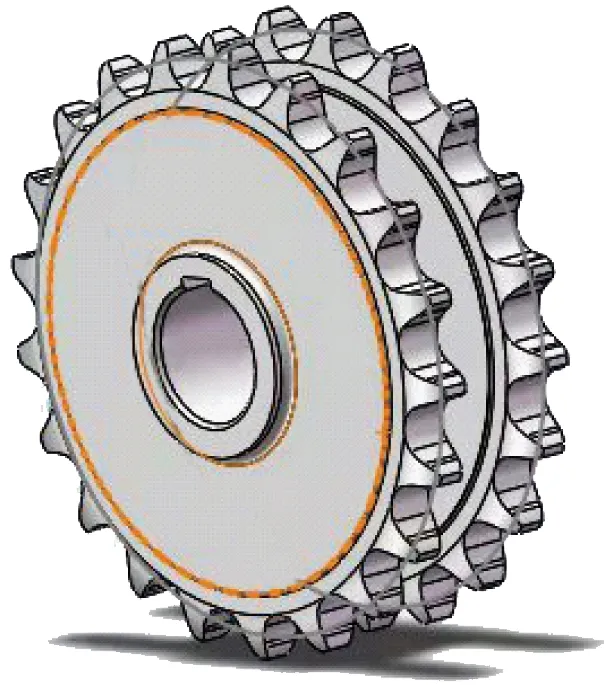

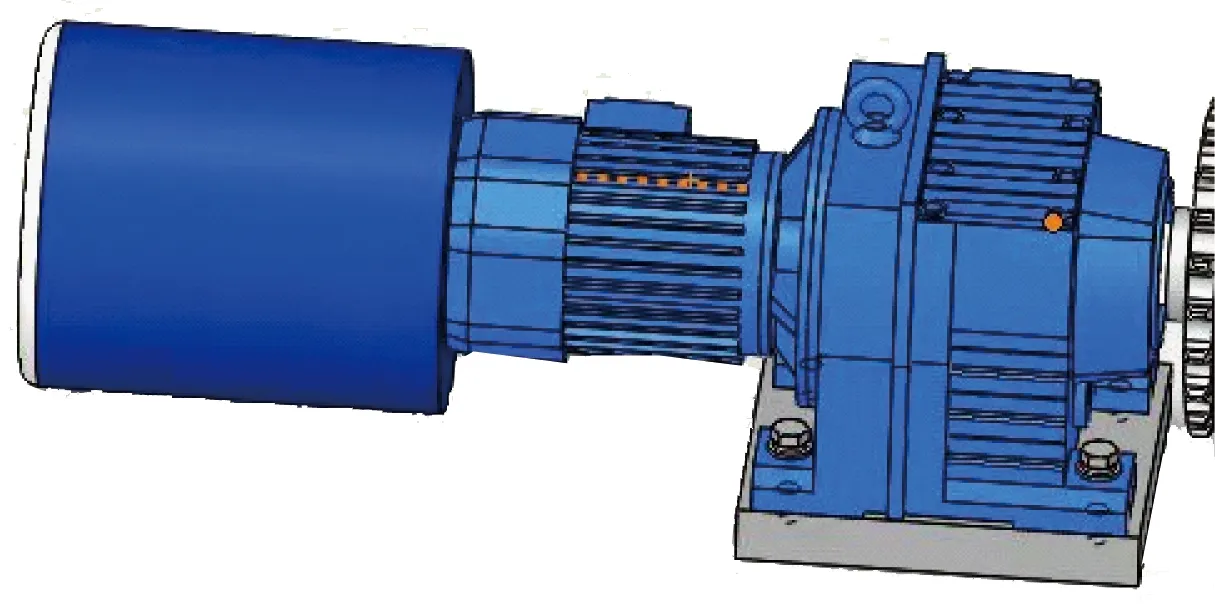

2.6 链轮和减速机

链轮如图7所示,减速机如图8所示。链轮和减速机用于传递型材。由于没有牵引机牵料,因此设计为动力辊,根据生产节拍设定减速机的转速,根据实际要求进行调节,进一步满足生产要求。

图7 链轮

图8 减速机

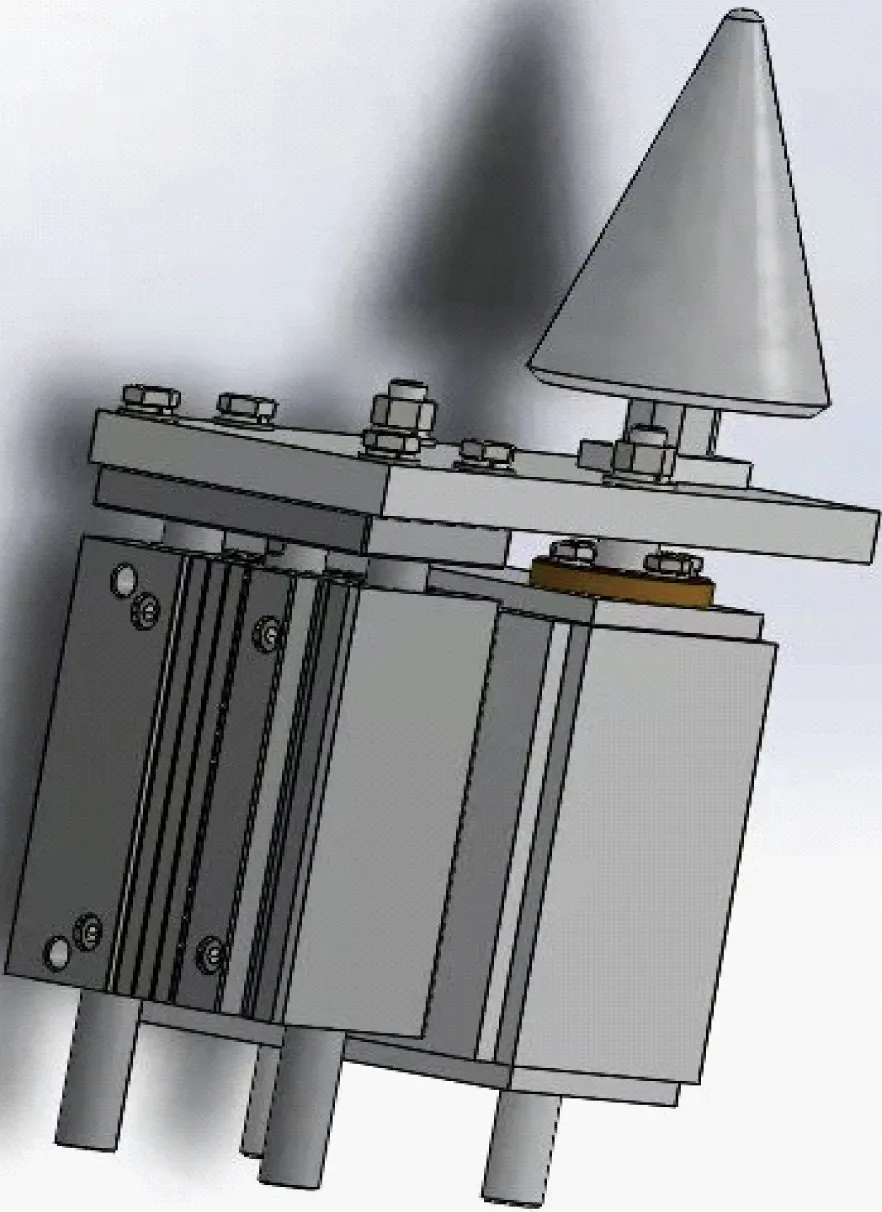

2.7 油缸

油缸如图9所示。油缸的一端焊接在下支架上,另一端焊接在中支架上,通过油缸的往复动作来实现上支架的升降。刚开始上支架处于下降状态,等待来料,当挑料把型材迁移到辊道上面时,辊道升起,动力电机作业,把型材输送到成品锯下面,通过传感器控制动作和编码器控制位置。整个过程由可编程序控制器控制,实现了自动化生产,提高了控制质量和生产效率。

图9 油缸

2.8 立辊

立辊作用与前挡辊类似,如图10所示。立辊能够防止型材在输送过程中撞到动力装置,进而避免型材划伤。立辊焊接在支架上,也可以采用电磁阀控制气缸来实现。

图10 立辊

3 锯前辊道电机选择

3.1 辊道静力矩

辊道稳定运转时的静力矩Mj为:

Mj=(Q+G1)μd/2+Qf

(1)

式中:Q为一个辊子的负载力;G1为一个辊子的重力;μ为辊子轴承中的摩擦因数;d为辊子轴颈直径;f为型材在辊子上的滚动摩擦因数。

根据参数,计算得到辊道稳定时的静力矩Mj为13.7 N·m。

辊道的最大静力矩Mmax为:

Mmax=(Q+G1)μd/2+Qμ1D/2

(2)

式中:μ1为辊子打滑时的滑动摩擦因数;D为辊子的直径。

根据参数,计算出最大静力矩Mmax为232.896 N·m。

综上所述,可以计算得到电机额定力矩Me和最大力矩Memax:

3.2 双链传动辊子输送机传动链条牵引力

双链传动辊子输送机传动链条牵引力F为:

F=fWQ1Dr/d0

(3)

式中:Dr为传动辊子的直径;d0为传动辊子的链轮节圆直径;Q1为传动因数;W为一个传动辊子的计算荷载。

根据参数,计算得到双链传动辊子输送机传动链条牵引力F为1 928 N。

3.3 功率

传动辊子轴计算功率P0为:

P0=Fv(d0/Dr)/1 000

(4)

式中:v为输送速度。

根据参数,计算得到传动辊子轴计算功率P0为1.34 kW。

电机功率P为:

P=KP0/η1

(5)

式中:K为功率安全因数,1.3;η1为驱动装置效率,0.7。

今天,香菜长高了许多,已经有五厘米长了,并且穿着一身绿油油的衣服,叶子像个小手掌,在跟我招手。它们向着阳光,好像在吸收“日月精华”。它们真有趣!

根据参数,计算得到电机功率P为2.49 kW。

因此电机功率取3 kW,转速n为78 r/min。

综上所述,锯前辊道所选电机功率应为3 kW,减速机实际转速为76 r/min,扭矩为375 N·m。

4 强度校核

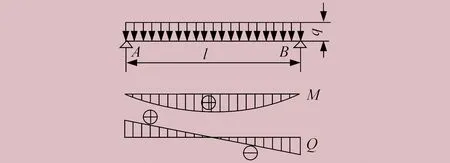

施加分布载荷时最大挠度如图11所示。锯前辊道上架横梁槽钢承载力最大,所以针对锯前辊道上支架横梁的槽钢进行强度校核。根据上支架横梁槽钢施加分布载荷情况,参考机械设计手册,施加分布载荷时最大挠度fmax为:

图11 施加分布载荷时最大挠度

(6)

式中:q为分布载荷;E为弹性模量;I为截面轴惯性矩。

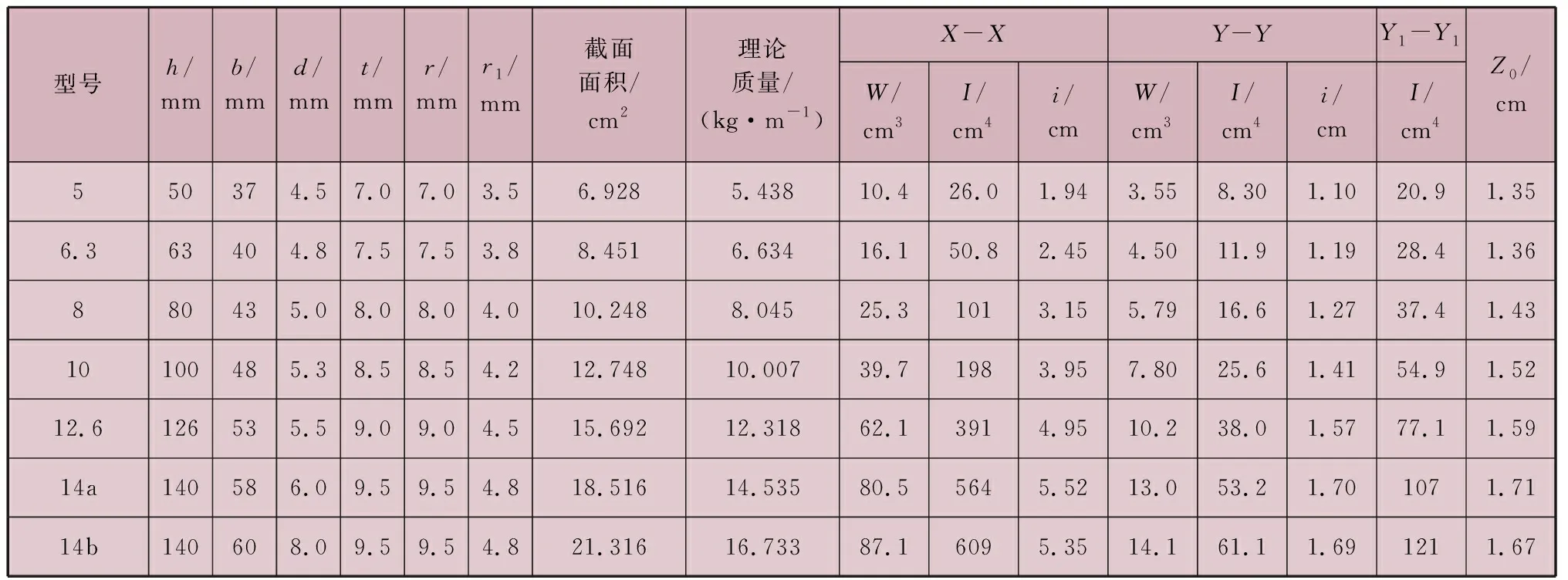

槽钢结构尺寸如图12所示,结构参数见表1,h为高度,b为腿宽度,d为腰厚度,t为平均腿厚度,r为内圆弧半径,r1为腿端圆弧半径,W为截面系数,i为惯性半径,Z0为Y-Y与Y1-Y1轴线间距离。该产品所选槽钢型号为12.6。通过对槽钢进行受力分析,选取X-X截面的惯性矩值为391 cm4。

图12 槽钢结构尺寸

表1 槽钢结构参数

最终计算结果,上支架横梁槽钢承载分布载荷时最大挠度fmax为0.337 mm。

根据上支架横梁槽钢施加集中载荷情况,施加集中载荷时最大挠度如13所示。参考机械设计手册,施加集中载荷时最大挠度fmax为:

(7)

式中:P为集中载荷。

最终计算结果,上支架横梁槽钢承载集中载荷时最大挠度fmax为0.534 mm。

图13 施加集中载荷时最大挠度

根据GB 50017—2017《钢结构设计标准》中的附录A,许用挠度计算结果为1.875 mm。

综上所述,上支架横梁槽钢在施加分布载荷与集中载荷时的最大挠度均小于许用挠度,因此认为上支架横梁槽钢的选取和设计满足强度要求,具有一定的可行性。

5 实际应用

锯前辊道是放在成品锯之前、拉直机之后的设备,将挑料输送过来的型材,通过电机带动链轮,使滚筒转动,把型材输送到成品锯内完成锯切。设计开发的铝型材挤压机锯前辊道设备已经在工厂投入生产及应用,通过实际应用,再次验证了产品的可行性,应用场景如图14所示。

图14 设备应用场景

6 结束语

在现代工厂生产设备开发中,挤压机辊道设计开发引起了广泛的重视。笔者设计的铝型材挤压机锯前辊道设备,可以根据生产要求进行定制,具有一定的灵活性。设备的耐磨性、强度、美观性较高。采用耐磨性材料,降低了设备损耗,减少成本,并且促进了各个挤压工序的相互联结,从而实现操作机械化。这一设备在一定程度上改善了劳动条件,提高了生产效率,为企业实现自动化生产创造了有利的条件。