DQ10500-6000 堆取料机回转支承更换工艺的探索与实施

冯程威 褚衍刚 邢 亮 刘 涛 杨 送 李海庆

(青岛港董家口矿石码头有限公司,山东 青岛 266400)

青岛港董家口矿石码头有限公司共有6 台DQ1050 0/6000 型堆取料机,是由青岛港机分公司设计、制造的国内额定生产能力最大的堆取料机,其额定堆料能力10500t/h,最大堆料能力12600t/h,额定取料能力6000t/h,最大取料能力7200t/h。1#堆取料机是董矿公司首台制造并投入使用的堆取料机,投产至今已使用近10 年,由于设备投入使用时间长、利用率高,设备部分回转支承内部损坏。为了确保生产的安全及恢复该设备的正常使用性能,公司决定对该设备的回转支承进行更换。

1 前期准备

为更好地完成本次回转支撑的更换,需要对更换做好充分的前期准备工作:

1.制定好施工方案,列出施工计划,使工作有序进行。

2.提前规划维修场地,维修场地大约长度为100m,两侧需无货垛遮挡。

3.回转支撑提前到达维修场地,合理摆放。

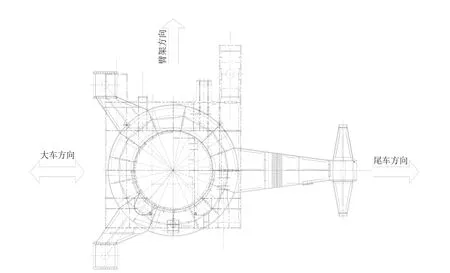

4.臂架旋转至90 度(如图1),进行固定。

图1 旋转平台示意图

5.提前拆除影响顶升作业的电气及机械连接件。

6.对顶升部位强度较弱部位进行加固,保证顶升的安全进行。

7.对堆取料机除旋转机构外其余机构进行防风锚固。

2 更换工艺过程

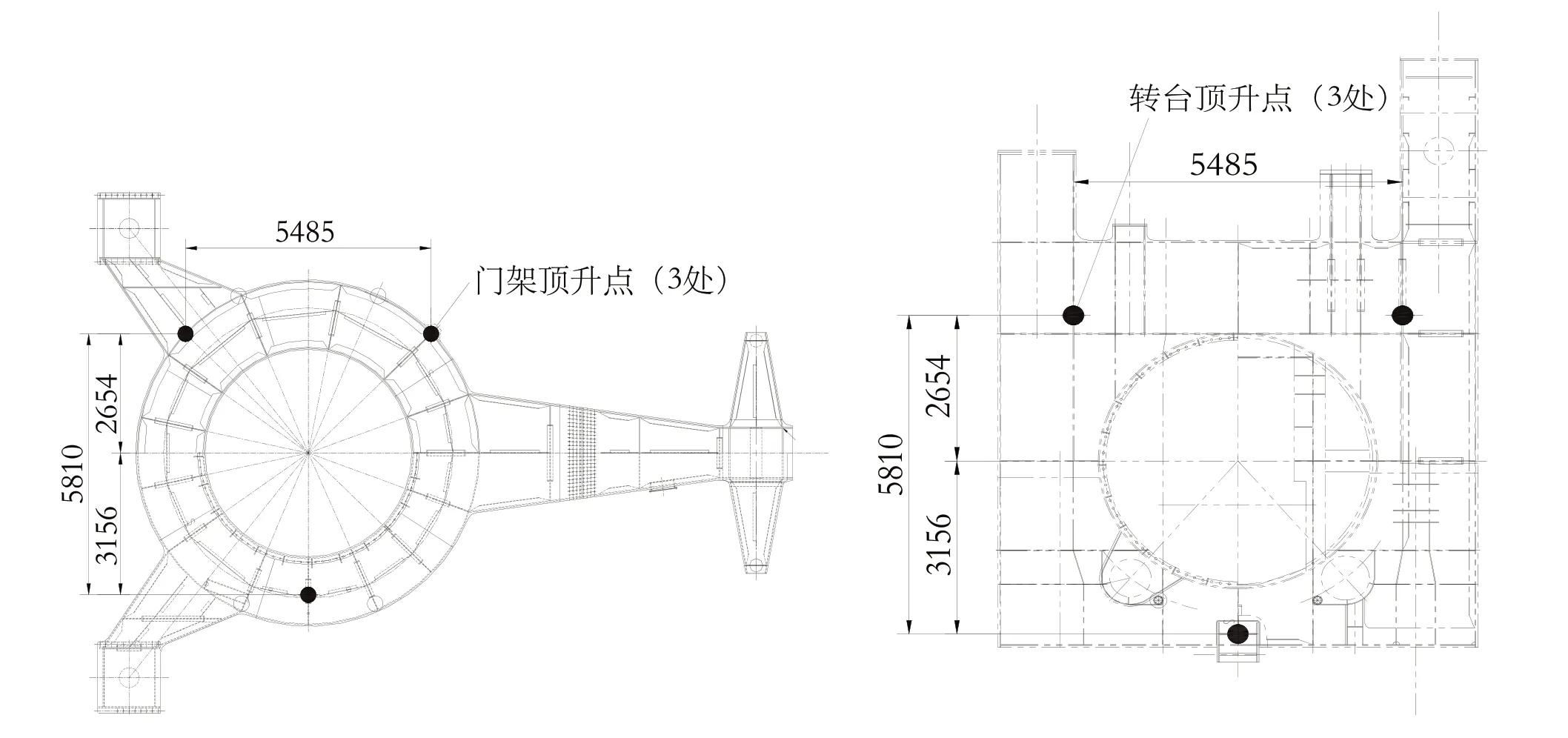

2.1 按门架及转台的结构进行分析,确定顶升位置、顶升点及顶升点的保险点

顶升点的选择需按照重量及重心位置等数据进行分析选定,选定的门架、转台顶升点应牢固可靠,可承受800t 压力,且顶升点必须保证顶升后上部顶升结构的平衡(如图2)。

图2 顶升点位置选定

保险点作为顶升过程中上层顶升结构的稳固支承点,同样需要保证门架、转台底座牢固可靠,可承受400t 压力,且顶升点需保证保险点在支承上部结构的同时保证上部结构的平衡,防止结构失衡(如图3)。在确定顶升点后,将三组800t、四组400t 液压顶升装置分别安装到位、固定(液压顶升装置经过检查及试动作)。

图3 保险点位置

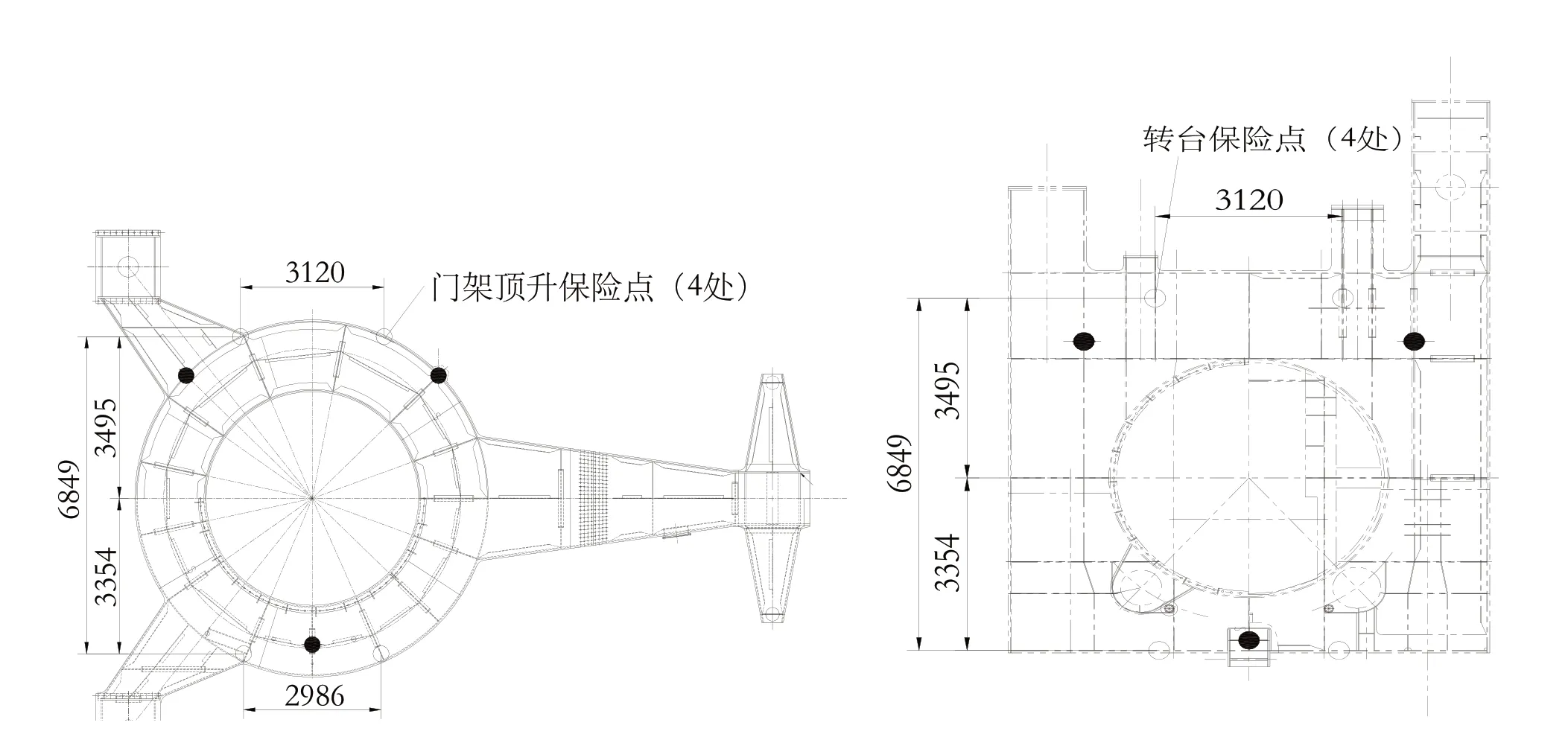

2.2 回转支承更换工艺平台制作。

为了能降低顶升时间,保证以最快的时间将回转支撑顺利更换完毕,现制作更换工艺平台(如图4),平台以20#槽钢为原材料(用料约为40m),16#槽钢为辅助材料(用料约为30m),焊接搭建,保证平台整体强度可以支撑整个回转支承,同时做好支架生根,保证整体稳固。

图4 回转支撑更换平台

2.3 回转支撑更换步骤

顶升前,需要做好气象资料的收集(10~15 天),根据气象资料,确定顶升作业的具体施工期;顶升作业当天,最大风力不能大于6 级风,避免高风速顶升作业。检查前期准备工作,符合作业条件,开始更换作业。

1.拆卸回转支承上平面的前后联接螺栓,拆卸过程缓慢进行,液压顶升装置同步进行顶升,防止倾覆,全程密切观察回转支承与联接法兰面的间隙情况,并记录。拆卸过程中发现结合面开口有明显的不对称,必须马上停止顶升工作,立即恢复回转支承的连接螺栓并紧固。

2.通电顶升,要求3 组顶升装置保持同步顶升,在上部结构起升并离开回转支承0.5~1cm 时,停止顶升,观察平衡情况;顶升需缓慢进行,保持顶升过程中的稳定。顶升装置的安装空间约为1100mm,在配置顶升装置时,按使用的千斤顶实际高度配置顶升垫块等。在顶升过程中,对千斤顶顶杆伸出的间隙处,及时放入“U”型的保险垫板,垫板放置时,“U”型开口要求交叉放(如图5)。

图5 保险块安装示意图

3.对上部结构进行保险,用专用胎架在移出的回转支承空间处固定,必要时还可以增加刚性支撑及设置揽风绳等;准备4 只5t 的手拉葫芦,在转盘的前后侧,交叉拉紧。当上部结构达到计划的高度后(约0.15m),将原回转支承移出放到更换平台上,再利用80t 的汽车吊,将轴承转移到地面并放置牢靠。同时将新回转支承转移到操作平台上,待装;顶升到位后,在更换轴承前,要求对堆取料机的上下结构进行必要的加固,在转盘前后加5t 的葫芦交叉拉紧,如有必要还可焊接刚性支撑固定上下结构。

4.将新支承移动到位后,用顶升装置放下上部结构部分,使回转支承与门架上的法兰支承接近(2~3mm),调整回转支承螺孔位置后,将与回转支承和门架法兰用螺栓连接。顶升装置的下放要缓慢进行,保持上部结构的稳定。

5.回转支撑安装要求:

按照设计要求,回转支承安装时,回转支承固定用螺栓拧紧力矩严格按照厂家提供的说明书要求执行。

回转支承安装时,外圈淬火软带S点位于门架前边;当臂架垂直于大车轨道,内圈淬火软带S 点与外圈淬火软带S 点成180°。

回转支承内外座圈固定螺栓拧紧应180°,90°对称均匀分阶段缓慢进行。

回转支承大齿圈罩壳在安装时与转台配焊,罩壳应与回转支承同心,回转时不得有碰擦现象。

3 结语

本文初步总结了回转轴承的更换工艺,对更换的具体步骤、安装要求、注意事项等进行了记录。大型设备的维修、改造工程量大,工艺复杂,安全质量要求高,所以在维修、改造前应全面了解设备的各项参数和基础性能,提前制定实施方案,促使维修、改造工作安全、高效地完成,进一步保证维修质量,从而在根本上使得设备的使用寿命得到提升。