用于液体测量的音叉结构设计及其谐振特性研究

张艳华,王 喆,于 洋

(北京强度环境研究所,北京 100076)

0 引言

液体密度、黏度测量,以及液位控制,在石化、食品、医药以及科学研究等领域广泛应用[1]。传统液体密度测量方法如密度瓶法、液体比重天平法、玻璃浮计等[2]一般需要人工参与操作和计算,效率低且不适于连续测量;传统黏度测量方法包括毛细管法、旋转法、落球法等,这些方法不能实现在线测量[3]。现代测量方法是利用液体介质密度、黏度和压力、声波、射线或者振动频率等物理量之间关系实现间接测量,将相关物理量转化为电信号可实现在线测量,是现代工业现场主要发展应用的测量技术[4-7]。

音叉可用于液位、密度、黏度和温度测量等[8-9],在石化工业测量领域,基于谐振原理的音叉传感器不受大斜度井影响且无放射性污染风险,具有尺寸小、质量轻、易维护、精度高、可在线测量等优点,在石油化工工业、食品、制药行业生产过程控制具有广阔的用途,是近年来大力发展应用的新技术[10-12]。

音叉传感器主要由音叉、激振单元和拾振单元构成,为了解决驱动能量不足导致叉体振动异常的难题提出了一种音叉设计结构,传感器激励和拾振单元采用同种压电材料并同轴堆叠,该结构提升驱动能量,使传感器测量黏度大液体介质时振动稳定。相比国外某谐振音叉在液体介质测量中应用研究,该结构音叉传感器具有体积小、质量轻且抗干扰能力强等优点,可实现液体介质实时检测[13-14]。音叉与被测介质直接接触,其谐振特性直接影响传感器性能,采用有限元仿真和试验方法研究了音叉的谐振特性,最后测量音叉在不同介质中的谐振频率。

1 工作原理

音叉传感器属于谐振式传感器,工作时可以等效成一个理想的单自由度系统,真空中系统的谐振频率f与系统的等效质量me和等效刚度ke满足如下关系:

当音叉与液体介质接触时,介质对音叉产生的附加质量Δm使得谐振频率f降低,此时系统的谐振频率f与等效质量me和附加质量Δm满足如下关系:

通过电子线路检测音叉谐振频率f变化情况,可以实现密度、黏度测量以及液位控制。

1.1 密度测量原理

音叉谐振频率随着周围液体密度变化而改变,液体密度ρ与音叉振动周期T满足公式[15]:

ρ=K0+K1T+K2T2

式中:T=1/f;K0,K1,K2为传感器标定系数。

因此通过测量音叉谐振频率f可实现液体密度测量。

1.2 黏度测量原理

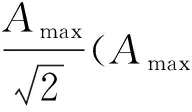

图1 频带宽度示意图

1.3 液位控制原理

液体介质对音叉产生的附加质量使得谐振频率f降低,所以音叉谐振频率在空气中和液体中具有明确变化,通过设定阈值可将音叉传感器用于液位监测。

2 音叉结构设计

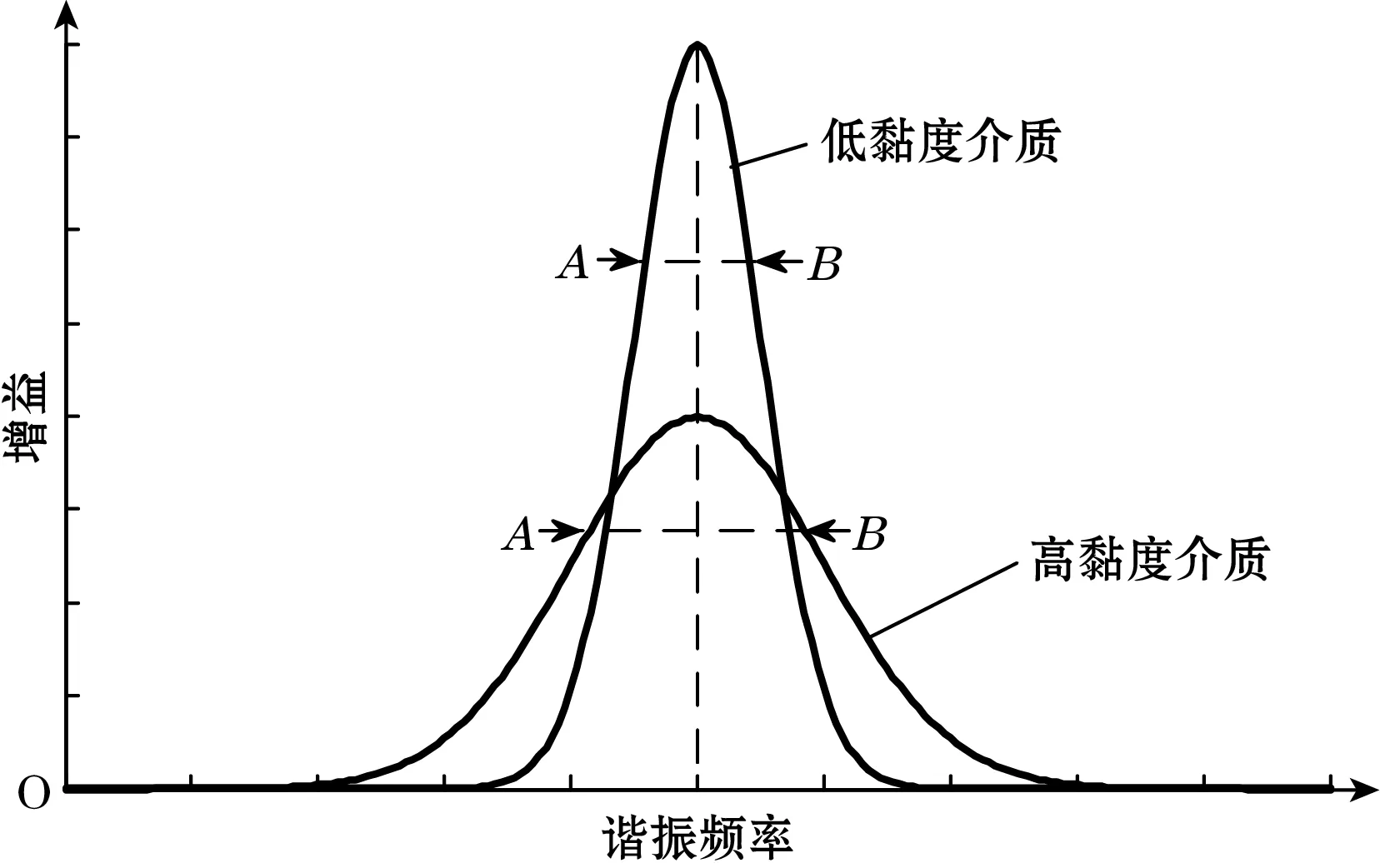

音叉结构主要由音叉体、压电元件组组成,压电元件组包括压电激励元件、压电拾振元件、导电片、绝缘片、垫块和定位件等,在定位件限制下压电元件组处于中心位置,预紧螺钉从顶盖中心的螺纹孔拧下,对压电元件组施加初始预紧力,装配结构如图2所示。

图2 音叉装配结构图

压电元件组设计成同轴堆叠结构,压电激励元件采用多片压电元件设计,机械结构堆叠串联,电气结构同极性并联,图3分别是采用2片压电元件和4片压电元件的设计结构,端口a和b接收激励电路产生的交变激励信号。

(a)2片压电元件

(b)4片压电元件图3 压电元件组结构示意图

这种设计解决了音叉驱动力的关键问题,由于采用了多片压电元件的设计结构,增大了驱动能量,提高了音叉的驱动能力,使得音叉的振动强度增大,这对实际应用具有重要意义,特别是在有黏稠、沉积等环境下,音叉的强振动提高了抗干扰能力,提高了可靠性。

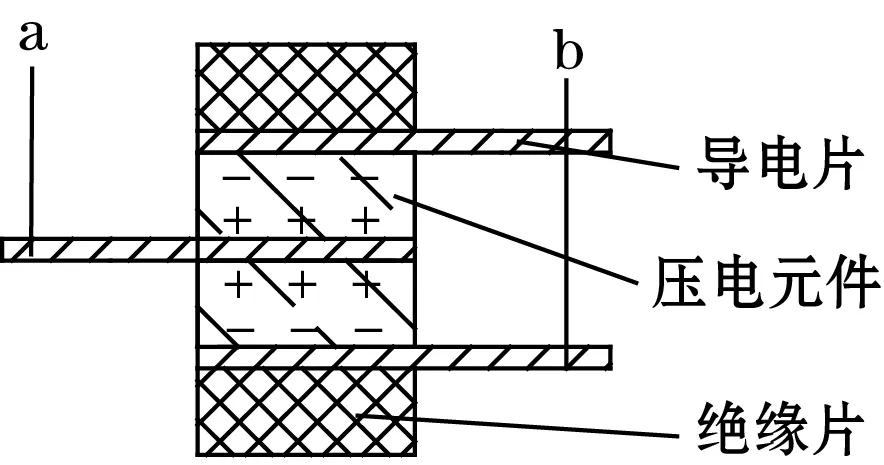

压电元件采用PZT-5陶瓷片,外形为圆柱形,沿厚度方向极化并在表面镀银。定位件材料采用聚四氟乙烯,功能为定位并绝缘隔离。音叉和顶盖材料为不锈钢。压电元件分为激励元件和拾振元件两类,根据逆压电效应交变电压信号激励压电陶瓷,在预紧力作用下驱动音叉振动,根据压电效应拾振压电陶瓷将音叉振动转为检测电信号,通过信号处理电路可以测量音叉振动频率,音叉谐振频率的变化可实现对不同介质的测量。音叉外形如图4所示,叉体和膜片为一体化加工。

图4 音叉外形尺寸

3 音叉仿真分析

音叉叉体与被测介质直接接触,其结构特性影响传感器的性能指标,为了研究音叉特性,采用有限元法分析叉体长度和膜片厚度对叉体固有频率的影响。

在有限元软件内首先对音叉进行三维建模和预处理,预处理包括材料类型设置、选定分析步类型、设定边界条件、选择单元类型和剖分网格。预处理后提交给求解器分析求解,最后对求解结果进行后处理。音叉材料选用不锈钢1Cr18Ni9Ti,设置材料密度ρ=7 850 kg/m3,杨氏模量E=2.06×105MPa,泊松比λ=0.3,分析步采用线性摄动分析步和频率提取分析步,单元类型选C3D8R。

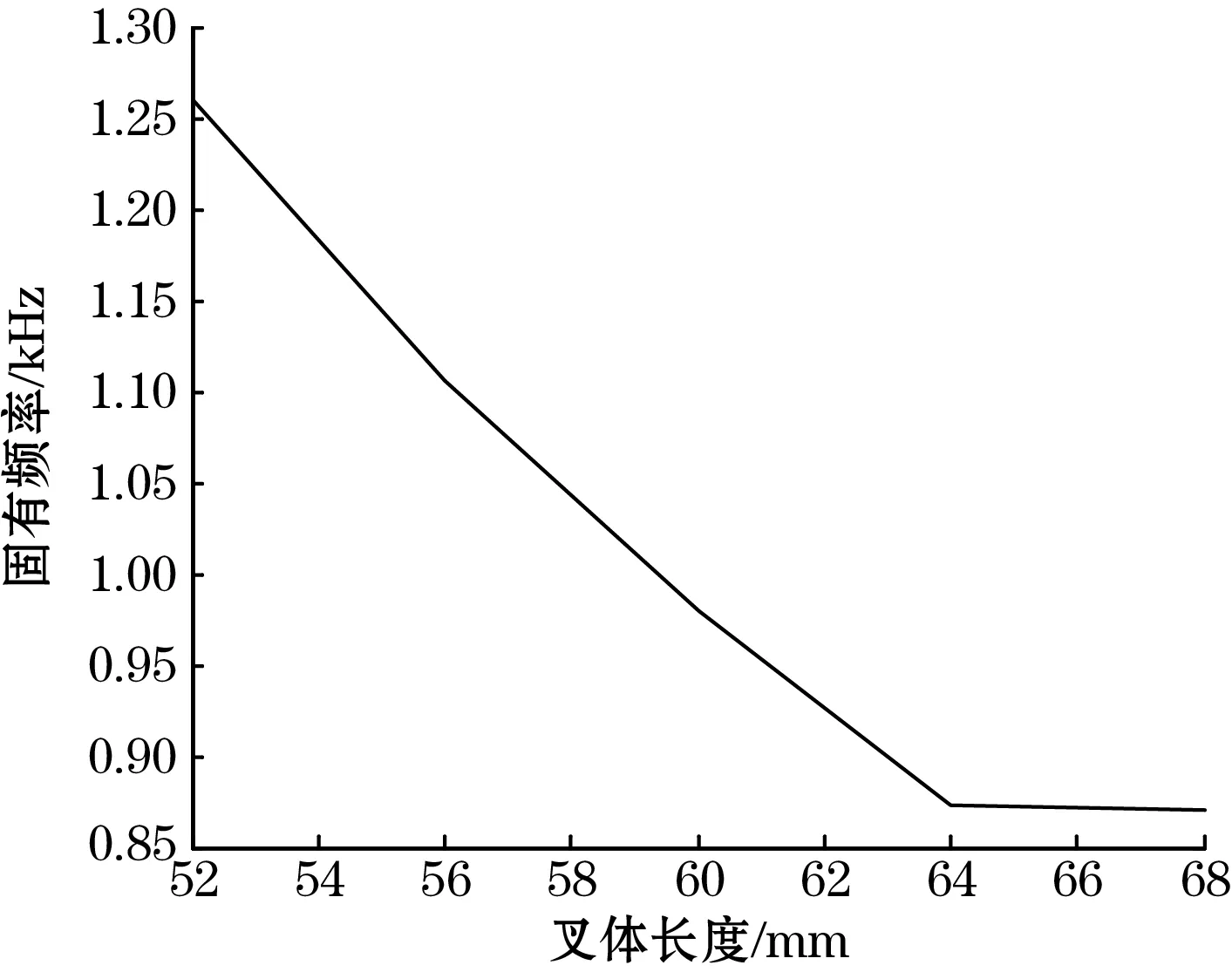

采用单变量方法展开分析,设定叉体长度L=68 mm,膜片厚度H取1、1.5、2、2.5、3、3.5 mm,随着膜片厚度增大固有频率逐渐增大,增大趋势放缓;设定膜片厚度H=3.5 mm,叉体长度L取52、56、60、64、68 mm,随着叉体长度增大固有频率逐渐减小;仿真结果表明不同尺寸的叉体一阶固有频率在0.4~1.3 kHz之间,如图5所示,图5(a)和图5(b)纵轴是音叉固有频率,图5(a)横轴是音叉膜片厚度,图5(b)横轴是音叉叉体长度。

(a)膜片厚度-音叉固有频率

(b)叉体长度-音叉固有频率图5 音叉固有频率关系

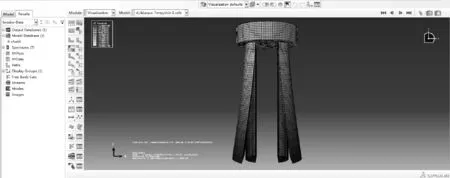

音叉的前4阶振型如图6所示,音叉体一阶和二阶振型沿X方向振动,一阶振型叉体做开合振动,二阶振型叉体做同向振动;音叉体三阶和四阶振型沿Y方向振动。

(a)一阶振型

(b)二阶振型

(c)三阶振型

(d)四阶振型图6 音叉体前四阶振型

膜片在压电组件的驱动下振型如图7所示,叉体一阶振型与膜片振型具有谐振效应,二阶、三阶和四阶振型对一阶振型起振动阻尼作用。

图7 膜片振型

当叉体浸入到液体介质中时,一阶振型中叉体的开合振动与介质有更强的相互作用,而二阶、三阶和四阶振型与介质相互作用较小,在实际测量中需要选用一阶固有频率检测介质的密度、黏度和进行液位控制,一阶固有频率的变化符合测量原理的函数关系,二阶、三阶、四阶固有频率的变化不符合测量原理的函数关系,在测量时为干扰信号。

通过仿真可得到各阶固有频率,二阶、三阶、四阶固有频率高于一阶固有频率,通过设计滤波电路,消除二阶、三阶和四阶振型的影响,保证一阶振型谐振效应,实现测量应用。

4 谐振频率测试

音叉传感器谐振频率通过测量检测信号幅值以及激励信号和检测信号的相位差判定,当检测信号幅值最大时音叉处于谐振状态,此时激励信号和检测信号的相位差为90°。

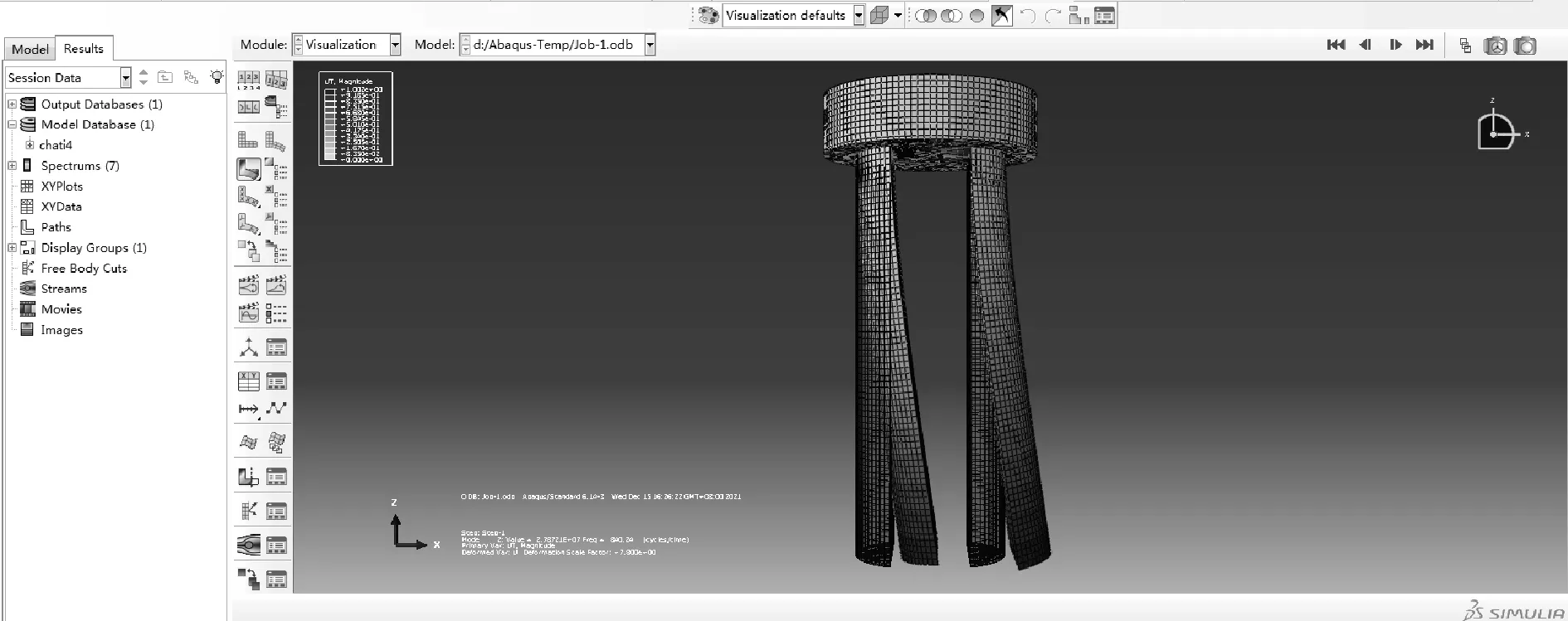

传统上谐振式传感器采用模拟电路激励,音叉、2组压电晶体、电子线路组成闭环振动系统,电子线路功能包括放大、滤波、锁相,当相位差满足90°时系统工作于谐振状态,此时频率即为谐振频率,工作原理框图如图8所示。该种方法检测信号受干扰影响较大,不适合高精度测量场合。

图8 闭环工作原理框图

本文采用信号发生器、激励信号处理电路、音叉和检测信号测量电路组成开环振动系统,即激励信号由信号发生器、功率放大和滤波电路产生,而测量电路由幅值测量电路和频率测量电路组成。信号发生器产生的激励频率精度可达到0.001 Hz。激励单元发出幅值一定且频率连续变化的扫频信号,将扫频信号施加到激励压电陶瓷上驱动音叉振动,同时测量电路测量检测信号的幅值和频率,测量电路主要由微处理器、24位A/D转换器和信号处理电路组成,通过逐次逼近方法找到在音叉体一阶频率附近检测信号幅值最大的频率,该频率值即为谐振频率。频率测量采用测周期法,首先将检测信号转化为便于捕获的周期性方波信号,预处理电路原理框图如图9所示。

图9 测量信号处理电路原理框图

拾振元件转化的检测信号直流分量为0 V,设计直流偏置电路对信号进行电平抬升;采用高速开关二极管将偏置后电压钳制限幅,保护后续电路;为了提高测量的准确性设计带通滤波电路对通带内信号放大带外信号衰减,去除干扰信号同时使波形更加陡峭,提高信号抗干扰能力;方波整形电路采用施密特触发器将信号转换为标准方波信号,方便微处理器检测。微处理器采用定时器实现定时及测频功能,由于测量的信号频率较低,因此采用测周期法。

5 试验与数据分析

为了验证音叉性能和仿真结果,根据实际测量需求制作了几种规格的音叉体并装配成传感器,在空气中测量传感器一阶谐振频率如表1所示。

表1 一阶谐振频率

由表1中试验数据可知,传感器一阶谐振频率在叉体一阶固有频率范围内,符合仿真结果;在叉体长度一致的情况下,传感器谐振频率随膜片厚度增大而增大,且增大的趋势逐渐平缓。在膜片厚度一致情况下,谐振频率随叉体长度增大而减小,试验结果与仿真结果趋势一致,有限元仿真是音叉传感器结构设计的一个有效研究方法。

根据测周期法降低谐振频率可提高测量精度,本文选定叉体长度68 mm,膜片厚度3.5 mm的音叉结构进行介质测试试验,测量音叉传感器在不同介质液体中的谐振频率,测试结果如表2所示。为了消除温度对频率测量的影响,采用恒温台和PT100温度传感器控制测量介质为20 ℃,温度影响可忽略不计。

表2 谐振频率测量值 Hz

在实际测量时音叉传感器具有很高的响应速度和灵敏度,音叉体接触到介质液体时谐振频率迅速变化,测试时音叉体完全浸没在介质中且音叉与测量容器边界间距固定。由表2中测试数据可知,谐振频率随着被测液体的密度增大而减小,通过测量谐振频率实现介质参数测量,后端信号处理电路可以实现在线测量。测量时发现介质温度、容器边界、叉体浸没深度对频率均有影响,要实现介质的高精度测量必须考虑安装对测量的影响,并要对测试数据进行温度补偿。

6 结论

音叉传感器具有体积小、无污染、可在线检测等优点,具有广阔的应用前景。本文提出了一种音叉设计结构,采用压电激励和压电检测,提出采用多片压电元件设计激励结构以提高音叉振动强度,通过仿真分析并试验验证了音叉固有频率与叉体长度等物理尺寸的关系,提出了音叉谐振频率测量方法并通过试验测试了不同液体介质中音叉的谐振频率,试验结果表明有限元仿真方法可支持音叉结构谐振特性研究,所设计音叉可在液体介质中实现应用测量。