监测法兰螺栓力的两种胶封装光纤光栅应变传感器研究

许志强,王 超,白 彬,徒 芸,于新海,贾九红

(1.华东理工大学机械与动力工程学院,上海 200237;2.中广核研究院有限公司,广东深圳 518000)

0 引言

螺栓法兰连接是能源与石化行业中的设备、管道和阀门广泛使用的可拆卸密封连接形式,也是石化装置发生泄漏等事故的主要源头,且数量庞大。一套典型石化装置中,由法兰造成的挥发性有机化合物(VOC)泄漏量约占总泄漏量的31%[1]。工程实践表明,法兰连接很少因强度不足而破坏,大多因密封性不良而导致泄漏。尤其是在役法兰连接载荷工况及操作条件复杂多变,如非正常安装引入的附加载荷、异常压力和温度波动以及频繁的开停车等,螺栓法兰连接泄漏已成为影响能源与化工行业安全发展的重大隐患。均匀、足量的螺栓力是保证法兰连接密封可靠性的关键[2-3]。螺栓力不足会导致残余垫片应力不足,螺栓力过大会导致垫片被压溃而丧失回弹能力。因此,螺栓力实时测量是监测法兰连接在安装与运行工况下密封状态的有效手段,然而目前缺乏精确、可靠的螺栓力监测方法。

现有螺栓力监测方法主要包括电阻应变片法、光学检测法、超声波法、压电阻抗法以及光纤传感器法等。电阻应变片法是通过在被测螺杆表面直接粘贴或中心打孔灌胶埋入应变片测量螺栓力[4-7]。然而,螺栓法兰接头结构紧凑,大多情况都不具备粘贴或埋入应变片的条件,且直径为1~5 mm的应变片引线引出会破坏法兰接头的结构完整性。此外,电阻应变片易受电磁干扰,难以在法兰连接的服役环境中长期可靠使用。利用电子散斑干涉(ESPI)、数字图像相关(DIC)、数字散斑干涉(DSPI)、荧光检测等光学检测手段测量螺栓力的方法[8-11],需要复杂、昂贵的设备,且对螺栓类型和测量方式有一定要求,不适合用于螺栓力在线监测。基于声弹性原理的超声波法通过测量超声波在螺栓内的渡越时间来确定螺栓力,包括单波法和双波法(横波纵波联合测量法、模式转换波法等)[12-15]。然而,单波法难以测得在役螺栓力,双波法后续计算工作量大且精度相对不足,此外,温度、耦合剂等均影响测量精度[16]。超声能量法利用超声波在传播过程中的能量耗散来表征螺栓力,但易受环境噪声信号的干扰[17-18]。压电阻抗法将压电材料粘贴在螺栓端面,利用压电阻抗/导纳信号中的特征参数变化来表征螺栓力变化[19],但需先进且昂贵的仪器设备[16]。

光纤光栅(FBG)传感器因具有质量轻、体积小、耐腐蚀、抗电磁干扰、抗辐射、灵敏度高、可准分布式测量等优点,被广泛应用于在航空航天、航海、土木、能源等领域的结构健康监测[20]。徒芸等将所开发的耐高温金属封装再生FBG应变传感器点焊到螺栓光杆上,实现了高温下螺栓力的测量[21],但对螺栓类型和安装空间均有一定要求,且制备工艺相对复杂。目前利用FBG传感器测量常温下的螺栓力,均通过在被测螺栓中心打孔,将敏感光栅灌胶直接埋入孔内,或先粘贴到弹性基体封装成FBG应变传感器再灌胶埋入孔内[22-27],但胶流动性不佳会增大往小孔内灌胶的难度。目前最常用的FBG应变传感器的封装方式为表面粘贴式封装,即将敏感光栅用胶直接粘贴到被测结构,或先粘贴到弹性基体上,再将弹性基体粘贴到被测结构。然而,未见采用表面粘贴式封装FBG应变传感器测量螺栓力的相关研究报道。

光纤光栅的封装方式对应变传递、光谱特性等均有重要影响,这些参数又直接关系到测量精度。因此,有必要开展采用不同方式胶封装FBG应变传感器监测螺栓力的研究。根据传感器与被测结构的相对位置关系可分为表面式和埋入式。本文针对在役法兰螺栓力难以精确可靠监测的问题,对比研究了基于表面式和埋入式2种胶封装FBG应变传感器测量螺栓力的应变传递、灵敏度、线性、重复性、稳定性等静态特性,讨论了2种胶封装方式FBG应变传感器测量螺栓力的特点及优劣;并通过监测电动调节阀中法兰在安装预紧及压力试验工况下的螺栓力变化,验证了基于胶封装FBG应变传感器监测螺栓力的可行性。

1 光纤光栅传感器测量螺栓力原理

光纤布拉格光栅是沿光纤轴向纤芯的一段区域中折射率发生周期性变化的一种光学衍射光栅结构。满足Bragg条件时,每个光栅平面反射的光逐步叠加,在反向形成一个反射峰,反射峰的中心波长称之为“Bragg波长”,与光栅周期和纤芯有效折射率有关[28]。温度和应变的变化均可改变光栅面间周期长度和有效折射率大小,从而改变Bragg波长,因此,通过测量Bragg波长的偏移量即可获得光栅处的温度或应变的变化。

Bragg波长偏移量与轴向应变量的关系为[28]

ΔλB=λB(1-pe)Δε

(1)

式中:λB和ΔλB为初始Bragg波长和Bragg波长偏移量;pe为光纤的弹光系数;Δε为应变变化量。

当螺栓承载发生弹性变形时,螺栓力可表示为

F=AEΔε

(2)

式中:F为螺栓力;A为螺栓的横截面积;E为螺栓材料的弹性模量。

为测量螺栓力,可沿被测螺栓轴线方向安装FBG应变传感器。当被测螺栓和FBG应变传感器确定,联立式(1)和式(2),可得到螺栓力与Bragg波长偏移量之间线性关系为

(3)

因此,通过测量Bragg波长偏移量,可获得螺栓力。

2 测量螺栓力FBG应变传感器设计制备

2.1 封装结构设计

针对螺栓结构特点,本研究分别采用表面式和埋入式2种胶封装结构,如图1所示。

(a)表面式胶封装结构

(b)埋入式胶封装结构图1 2种胶封装FBG应变传感器结构示意图

表面式胶封装结构是用胶直接将敏感光栅沿螺栓轴线方向粘贴到被测螺栓光杆表面,埋入式胶封装结构是通过灌胶将敏感光栅埋入沿螺栓轴线的盲孔内部,从而实现螺栓轴向应变(螺栓力)的测量。

2.2 应变传递有限元分析

螺栓轴向应变通过剪切应力依次传递至胶层、涂层和光纤,传递过程将不可避免地产生应变损耗[29]。因此,胶封装FBG应变传感器的应变灵敏度主要取决于胶层长度、宽度、厚度以及胶材料性能[30-32]。为了优化封装材料和结构,采用有限元法分析胶封装FBG传感器的应变传递率。

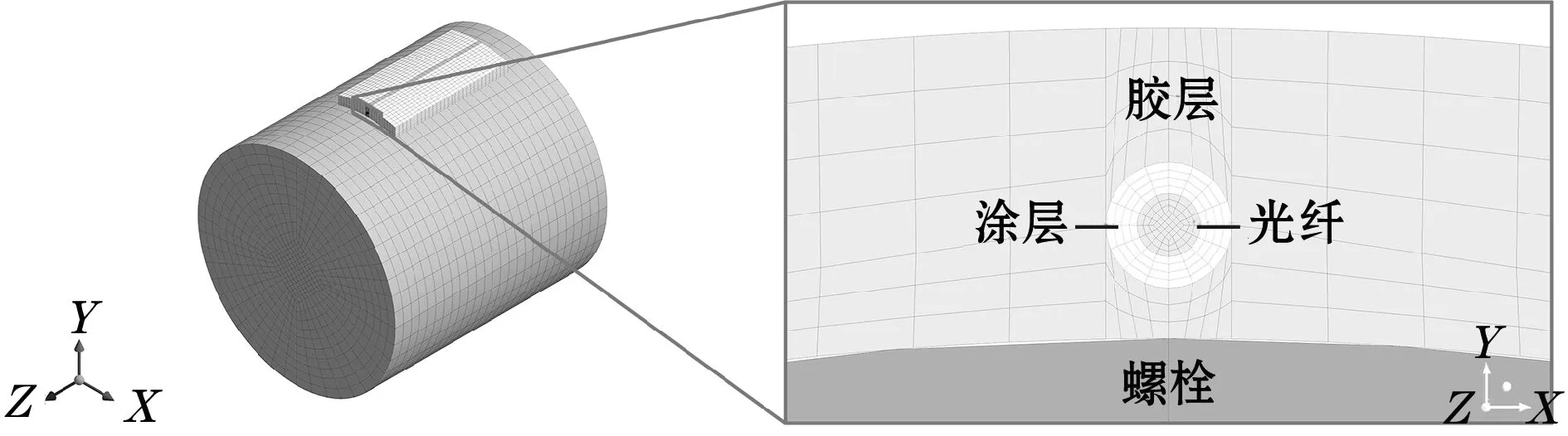

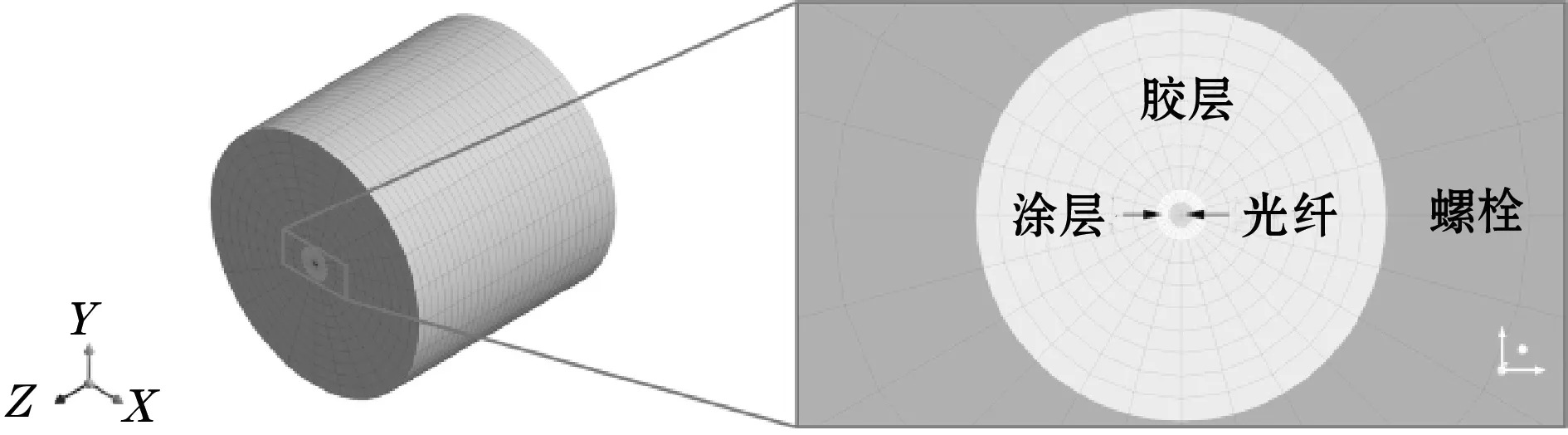

本研究以电动调节阀中法兰AM16 mm×50 mm双头螺栓作为被测结构,材料为A2-70,中间光杆长度约为15 mm。选择3 mm栅长FBG作为敏感光栅,353ND系列双组份环氧胶作为封装材料。为了安装方便,表面式胶封装结构的螺栓光杆被加工为直径为13 mm的光杆,埋入式胶封装结构的螺栓沿其轴线开孔径为2 mm的盲孔。先利用SolidWorks建立三维结构几何简化模型,包括:螺栓光杆段(长15 mm)和胶封装FBG应变传感器。然后将几何模型导入ANSYS建立三维有限元模型,如图2所示。模型各部分的材料力学性能参数见表1。螺栓、胶层和光纤均采用8节点的Solid185六面体单元进行网格划分,对光纤和有机涂层部分进行网格细化,以提高模型分析精确度。2种胶封装结构均在螺栓光杆一侧端面施加均布螺栓载荷。分析模型做如下假设:各材料均为各向同性;变形均为小变形;光纤/涂层/胶层/螺栓各层中间结合完好;应变各分量在界面连续。

(a)表面式胶封装结构

(b)埋入式胶封装结构图2 ANSYS三维有限元模型

表1 有限元分析模型材料力学性能参数

对于表面式胶封装结构,参考研究结果[30,32],选取优化的胶层几何参数长×宽×厚为12 mm×4 mm×0.1 mm。对于埋入式胶封结构,胶层几何参数直径×长为Φ2 mm×40 mm。通过设置路径,获得沿纤芯轴线3 mm长光栅段以及与之平行等长、距轴线3 mm处螺杆段的应变值,并分别取其均值作为光栅轴向应变及螺栓轴向应变。当施加20 kN螺栓载荷时,表面式胶封装的螺栓轴向应变为672 με,光栅轴向应变为645 με(应变传递率为96.0%);埋入式胶封装的螺栓轴向应变为520 με,光栅轴向应变为516 με(应变传递率为99.2%)。有限元分析结果表明,埋入式胶封装结构的应变传递率略高于表面式的应变传递率,这主要是因为2种封装结构的胶层厚度不同。

2.3 传感器封装

经优化确定的胶封装工艺如下:

(1)清洗螺栓:用超声清洗机清洗浸于丙酮溶液的螺栓,以清除螺栓表面以及加工盲孔内的油污。

(2)配胶:将353ND系列胶的A和B双组份按10:1比例调配并搅拌均匀,之后静置10 min,以尽量减少气泡。

(3)冲洗光栅:先切除多余尾纤,以确保光栅位于螺栓光杆待测段;再用丙酮冲洗光纤,以去除光栅表面油污。

(4)涂胶或灌胶:涂胶步骤:预拉伸后,先用聚酰亚胺胶带将光栅两端的光纤粘贴固定于水平放置的螺栓光杆待测段表面,再将螺栓水平放置于加热台上并固定,最后将353ND-T胶涂刷在固定有光栅的螺栓表面。涂刷过程应尽量保证胶层厚度均匀,胶层长×宽×厚约为12 mm×4 mm×0.1 mm。灌胶步骤:先将螺栓竖直放置,再将光栅插入螺栓盲孔内并置于螺栓光杆待测段后用胶带固定尾纤,最后将353ND胶浇灌入盲孔内静置0.5 h。

(5)加热固化:对于涂刷的353ND-T,在100 ℃条件下保温2.5 h后自然冷却;对于浇灌的353ND胶,在85 ℃条件下保温3 h后自然冷却。

最终得到2种胶封装FBG应变传感器的螺栓,如图3所示。

(a)表面式胶封装

(b)埋入式胶封装图3 带胶封装FBG应变传感器的螺栓实物图

光纤光栅的胶封装工艺对光谱特性有重要影响。图4给出了封装前后FBG在室温下的反射光谱。反射谱形状和反射峰幅值均无明显变化,边摸抑制比大于20 dB,满足大多数商业化光纤光栅解调仪要求。同时,表面式胶封装FBG和埋入式胶封装FBG的Bragg波长分别出现了约1.6 nm和1.2 nm的“蓝移”。上述结果说明,封装过程在光纤上产生了均匀对称分布的残余压应力,胶封装工艺不改变FBG的反射光谱形状。表面式胶封装工艺产生的残余压应力较埋入式胶封装的大,主要是由于前者的固化温度比后者高。

(b)埋入式胶封装图4 封装前后FBG在室温下的反射光谱

3 传感器标定及静态性能分析

3.1 标定试验

使用螺栓组合拉伸夹具夹持螺栓两端,利用CMT5504型万能材料试验机,测试安装于螺栓的2种胶封装FBG应变传感器的静态性能。

采用载荷控制的方式对被测螺栓进行单轴拉伸多级加卸载试验。试验以50 N/s的加载速度,以5 kN为一级,从5 kN加载至35 kN。每一级加载完成后,保载130 s使螺栓伸长趋于稳定,再进入下一级加载,以便于取多个Bragg波长测量值的均值。加载至最大载荷后,同样以50 N/s的卸载速率,以5 kN为一级进行多级卸载。重复2次上述单轴拉伸试验步骤,得到3次加卸载循环的6组数据。整个标定试验过程,利用力传感器读取加载载荷,利用Sm125-500型光纤光栅解调仪采集胶封装FBG应变传感器的Bragg波长及反射光谱。

3.2 静态性能分析

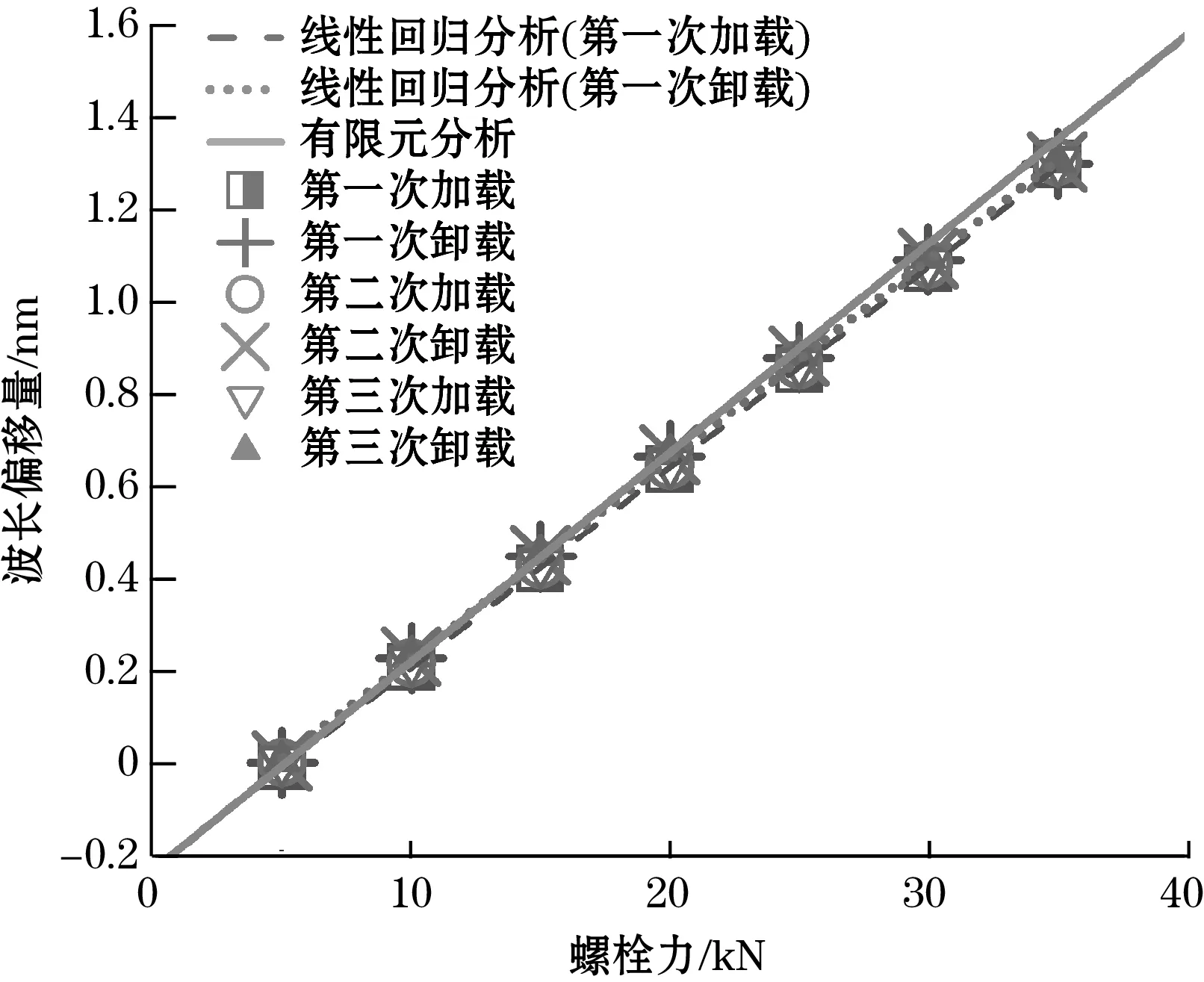

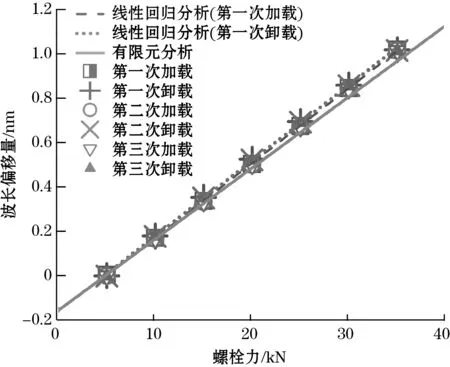

图5给出了3次单轴拉伸多级加卸载试验中胶封装FBG应变传感器的Bragg波长偏移量与螺栓力之间的线性关系。分别对图5(a)和图5(b)中各6组加载和卸载的数据点进行线性拟合,线性回归方程确定系数R2均大于0.999,说明胶封装FBG应变传感器的螺栓力测量输出具有良好的线性特性。

(a)表面式胶封装

(b)埋入式胶封装图5 胶封装FBG应变传感器的Bragg波长偏移量与螺栓力关系

分别对各6条拟合直线斜率取均值,得到表面式胶封装FBG传感器的螺栓力灵敏度为43.2 pm/kN(应变灵敏度约为1.16 pm/με),埋入式胶封装FBG传感器的螺栓力灵敏度为33.8 pm/kN(应变灵敏度约为1.2 pm/με)。室温下裸FBG的应变灵敏度为1.2 pm/με,由此得到表面式胶封结构和埋入式胶封结构的应变传递率分别为96.7%和100%。

由图5可知有限元分析的表面式和埋入式的轴力灵敏度分别为45.2 pm/kN和32.0 pm/kN。有限元分析结果与试验结果的相对误差不超过5.4%,说明有限元法可用于预测胶封装FBG传感器的应变传递率。误差产生主要原因是有限元模拟中的胶材料性能参数与实际存在差异。埋入式胶封装方式的应变传递率相较于表面式的高约4%,这主要是由于表面式封装的胶层厚度较薄且涂刷不均匀所致。

由图5可知,3次加卸载循环试验中表面式和埋入式胶封装FBG应变传感器的Bragg波长偏移量与螺栓轴力关系特性曲线几乎完全重合,最大标准偏差分别不超过7 pm和3 pm,对应测量应变不超过6 με和3 με,说明基于2种胶封装FBG应变传感器测量螺栓力具有良好的重复性。

稳定性是FBG应变传感器的重要性能指标之一,可用在规定时间内零点输出量随时间的变化表示[33]。图6给出了3次加卸载循环时胶封装FBG传感器Bragg波长随时间的变化。求得表面埋入式胶封装FBG传感器和埋入式胶封装FBG传感器Bragg波长的最大零点漂移分别为±13 pm和±8 pm,相当于测量的应变分别为±11 με和±7 με,说明2种胶封装FBG传感器对轴力的响应均具有良好的稳定性。

(a)表面式胶封装

(b)埋入式胶封装图6 3次加卸载试验中胶封装FBG传感器的Bragg波长随时间的变化

4 阀门中法兰螺栓力监测

核动力装置中的阀门中法兰多为典型非标螺栓法兰连接结构,可以通过监测螺栓力来反映法兰连接在安装与运行工况下的密封状态。

4.1 试验装置与方法

试验对象为一台ZAZP-16K型电动调节阀,公称通径为DN50 mm,设计压力为1.6 MPa,设计温度为20~200 ℃,阀门材质为ASTM A351 CF8。通常使用该型号阀门作为核电站二回路冷却水流量控制阀门。调节阀中法兰采用螺栓法兰连接结构,其中,双头螺柱规格为AM16 mm×50 mm,材料为A2-70,共6个。

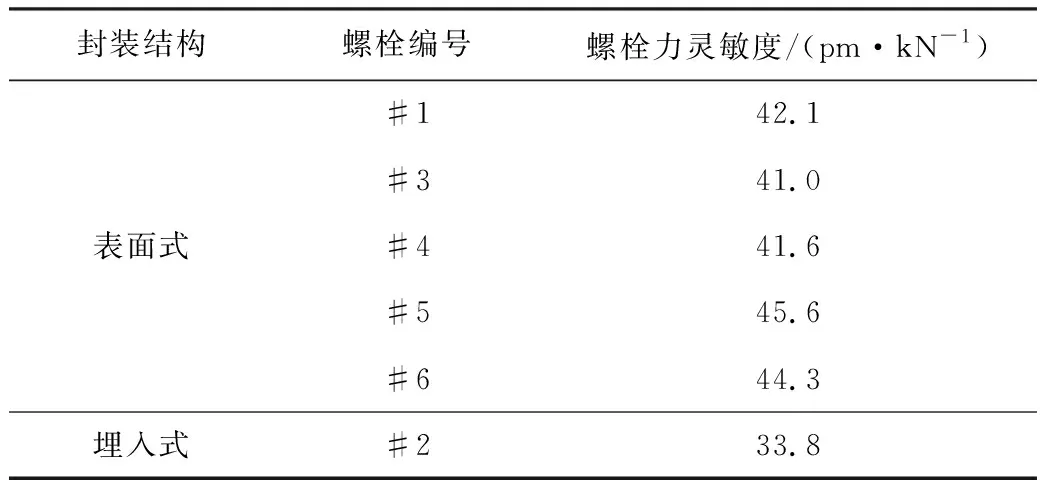

本试验共制备了6个安装有胶封装FBG应变传感器的螺栓,采用3.1节的试验方法标定了螺栓力灵敏度,见表2。

表2 胶封装FBG传感器测量中法兰螺栓力标定结果

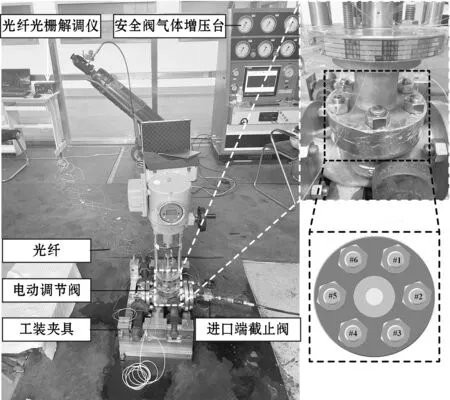

阀门中法兰螺栓力监测试验在如图7所示实验台架进行。电动调节阀固定在专用工装夹具上,调节阀进口及出口端安装有截止阀,同时进出口安装有压力表及温度计,可实时读取管道内部压力及温度。进口端与安全阀气体增压台相连,该增压装置可以实时调节阀中法兰管道内部压力。按图7所示的方式布置安装中法兰螺栓,其中,#1、#3、#4、#5和#6号光栅尾纤直接从螺栓头部引出,#2号光栅尾纤从两法兰面中间约1 mm间隙引出,并与Sm125-500型光纤解调仪相连实时采集信号。本次试验介质为氮气。

图7 试验装置实物图及螺栓安装示意图

整个安装预紧及压力试验步骤如下:参考ASME PCC-1-2013的紧固方法,先用扭矩扳手按星形方式紧固螺栓,再按螺栓力大小依次紧固螺栓,直至把预定的螺栓安装载荷均匀地施加至每个螺栓;安装完成后以0.05 MPa为一个台阶,逐级升压至1.6 MPa,在每级压力下保压2 min。整个试验在常温下进行,试验过程实时采集并保存胶封装应变传感器的Bragg波长及其相应螺栓力。

4.2 试验结果与讨论

螺栓安装力及其拧紧方法是有效控制法兰连接泄漏的关键。因此,有必要通过监测预紧工况下螺栓力变化来准确获取螺栓安装力。图8为预紧电动闸阀中法兰螺栓时,螺栓力的变化情况,目标螺栓安装力为6 kN。由图可以明显观察到预紧螺栓的整个过程,第一轮是按星形方式,即:#1,#4,#6,#3,#5,#2依次紧固螺栓,再按螺栓力大小依次紧固螺栓,直至每个螺栓获得均匀、足量的螺栓预紧力为止。由图8可以看出,第一轮按星形方式紧固螺栓后,6个螺栓力差异较大且与目标安装力差距较大;再按螺栓力大小依次紧固螺栓至找平螺栓力后,各螺栓力接近目标安装力且分布更均匀,整个过程螺栓间的弹性交互作用明显。试验结果表明,2种胶封装FBG应变传感器均可实现阀门中法兰在安装预紧工况下的螺栓力监测,为优化安装拧紧方法以快速方便地获得均匀、足量螺栓安装力提供了技术支持。

图8 中法兰螺栓安装预紧过程螺栓力变化情况

在开机启动压力、正常运行压力、附加外载荷作用等运行工况下,螺栓安装力变化对法兰密封性能至关重要。因此,有必要监测运行工况下的法兰螺栓力。图9为压力试验过程法兰螺栓力变化情况。因阀盖自重,初始升压时螺栓力基本无变化,直至压力升至接近1 MPa时螺栓力才开始变化。由图9可以看出,在升压至电动调节阀1.6 MPa设计压力时,随压力逐级升高,总体上每个螺栓的螺栓力均稳定逐级增大且具有相似性,不均匀性基本不变。试验结果表明,两种胶封装FBG应变传感器均可实现阀门中法兰在常温运行工况下的螺栓力监测。

图9 压力试验过程中法兰螺栓力变化情况

5 结束语

本文基于光纤光栅测量螺栓力原理,采用有限元法分析了表面式与埋入式2种胶封装结构的应变传递率,制备了带两种胶封装FBG应变传感器的螺栓,通过单轴拉伸试验标定了传感器的灵敏度,评价了其线性、重复性及稳定性,最后通过阀门中法兰螺栓力监测试验验证。通过上述研究得出如下结论:

(1)采用表面式和埋入式胶封装结构和工艺,均可成功制备带FBG应变传感器的螺栓,胶封装工艺不改变FBG的反射光谱形状,仅在光纤上产生了均匀对称分布的残余压应力,表面式较埋入式封装工艺更简单方便且不破坏螺栓结构完整性。

(2)室温下表面式和埋入式2种胶封装FBG应变传感器对螺栓力响应均具有良好的线性、重复性和稳定性;埋入式胶封装的应变传递率可达100%,表面式胶封装的应变传递率可达96.7%,前者较后者高约4%,这主要是由于表面式封装的胶层厚度较薄且涂刷不均匀。

(3)基于2种胶封装FBG应变传感器,均可实现阀门中法兰在安装预紧和运行工况下的螺栓力监测,有助于优化安装拧紧方法以快速方便地获得均匀、足量螺栓安装力,并及时反映法兰连接密封状态。