轴向永磁磁悬浮飞轮电机损耗计算与温度场分析*

朱志莹 张 巍 朱海浪 邵淋晶

(1.南京工程学院电力工程学院 南京 211167;2.东南大学电气工程学院 南京 210096)

1 引言

飞轮电池是一种利用高速旋转的飞轮存储能量的机电一体化产品,具有能量密度高、使用寿命长、充放电性能强、无污染且环境友好等独特优点[1-4],在不间断电源、电动汽车、轨道交通、卫星和航天器等领域具有巨大的潜在应用前景[5-6]。飞轮电机是飞轮电池能量转换的核心部件,决定了飞轮系统的运行效率和可靠性等。常见的飞轮电机主要包括:感应电机、开关磁阻电机、同步磁阻电机和永磁无刷直流电机等。开关磁阻电机转子无永磁体和绕组,具有结构简单坚固、可靠性高、容错能力强、在高速和恶劣环境下运行性能好等优点,非常适合飞轮电池应用[7]。然而高速运行下,开关磁阻电机传统轴承支撑存在摩擦磨损,导致飞轮电池效率低、自放电严重等问题。磁悬浮开关磁阻电机充分利用开关磁阻电机的高速性能和磁悬浮技术,有效实现转子自悬浮,具有高速无摩擦磨损等优点,将其引入飞轮形成磁悬浮飞轮电机(Bearingless flywheel machine, BFM),可以简化结构、降低损耗,提高临界转速、运行效率和可靠性[8]。轴向永磁BFM(Axial permanent magnet BFM, APM-BFM)进一步通过轴向分相和永磁偏置设计,可实现超低功耗四自由度悬浮,是飞轮电池悬浮运行与能量变换的理想选择之一[9]。

飞轮电池多运行于大功率快速充放电状态,由于APM-BFM具有较高的功率密度,并且采用内定子结构,内嵌式集中绕组散热面积较小,热负荷密度大,导致电机运行时温升问题突出。电机温升是电机性能的重要指标,过高的温度会影响飞轮电池的运行性能、可靠性和使用寿命。因此,在设计APM-BFM 过程中对其温度场的分析计算尤为重要,分析计算电机温度场,需要准确计算电机内各部分损耗。APM-BFM损耗主要包括定子绕组铜损、定转子铁心损耗以及电机在高速运转下与空气摩擦产生的机械损耗,而APM-BFM内部磁场是非正弦性、高度非线性,这使得APM-BFM损耗计算成为难点问题。

目前,国内外常用计算电机温升的方法有简化公式法[10]、等效热路法[11]、等效热网络法[12]和有限元法[13-14]。其中简化公式法计算方法简易,但存在较大误差;等效热路法可求解电机各部分平均温度,但无法得到电机准确的温度分布;等效热网络法依据热传导定律中热对流、温度和热阻三者关系,依照电路中KVL与KCL原理,近似做出等效热网络图,分析各部分的温度[15]。有限元法将温度场计算模型剖分为细小的单元体,通过对每一个细小单元体求解计算再逼近整体解,该方法计算准确、应用广泛、适用性强。

本文以一台APM-BFM为例,进行损耗计算与温度场分析,利用有限元法分析计算不同转速下电机损耗,并采用磁-热双向耦合有限元法分析计算APM-BFM 各部分温升情况,为电机散热优化设计和高效应用提供了参考。

2 电机结构及工作原理

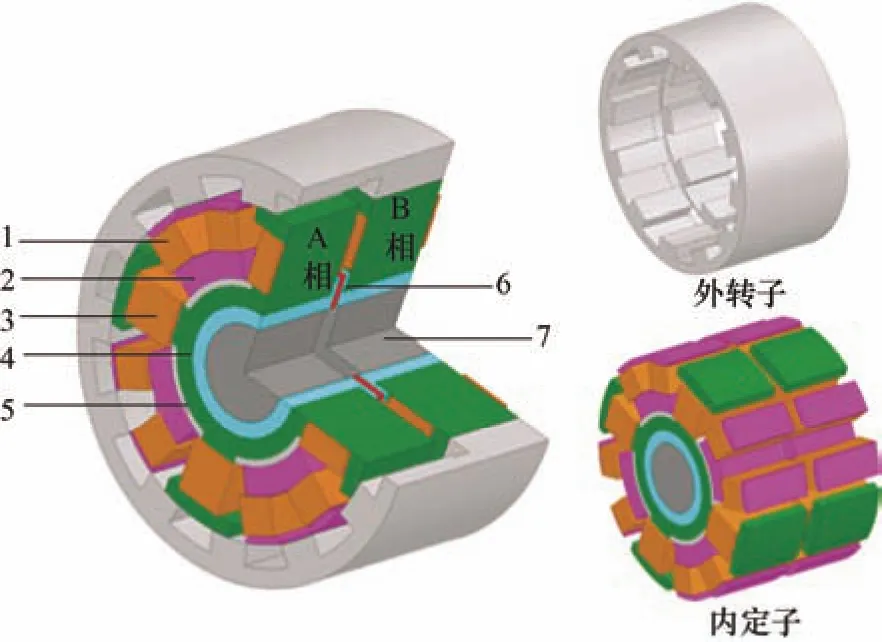

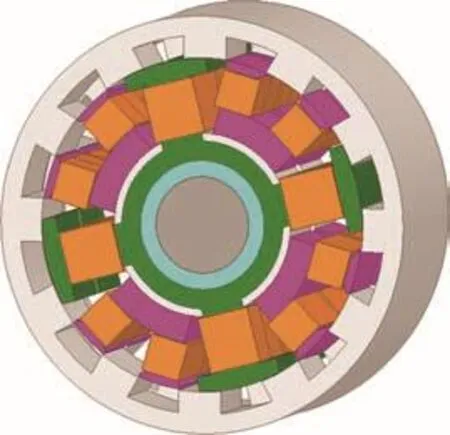

APM-BFM拓扑结构图如图1所示,该电机采用外转子结构,沿轴向分A、B两相。电机主要由外转子,A、B两相定子铁心,A、B两相定子绕组以及轴向充磁永磁体组成。

图1 APM-BFM结构及组成

如图1所示,每相外转子铁心内侧沿着周向均匀分布12个等宽转子极,并且A、B两相相差15°。每相定子铁心周向分布8个窄齿转矩极和4个宽齿悬浮极,分别提供电机转矩与悬浮力。转矩极齿宽小于悬浮极齿宽,与转子极齿宽相等,悬浮极齿宽等于转子齿极距,因此无论转子处于任何位置,转子极与悬浮极重叠面积恒定不变,悬浮绕组电感恒定不变,结合定子铁心A、B两相之间的轴向充磁永磁体(提供轴向偏执磁通),从而悬浮极对外转子不会产生切向力,只提供径向悬浮力,而不产生转矩。同时转矩极与悬浮极之间增加非导磁材料制造的隔磁体,通过隔磁体实现转矩磁路与悬浮磁路的独立,在结构上实现了磁路解耦。

3 APM-BFM损耗计算

3.1 APM-BFM损耗计算模型

(1) 定子绕组铜损。电机绕组通入电流,由于绕组存在电阻,产生焦耳热量,即电机铜损。根据欧姆定律,绕组铜损算式为

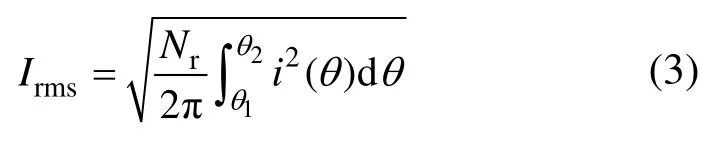

式中,q代表相数;Rp代表相绕组的电阻值;tθ代表计算温度;Rk75代表75 ℃绕组电阻;Irms代表相绕组电流的有效值,其表达式为

式中,Nr代表开关磁阻电机的转子齿极数;θ代表转子转过的角度;i()θ代表相绕组电流的瞬时值;1θ代表开关管开通角度;2θ代表相绕组续流结束时对应的转子角度。

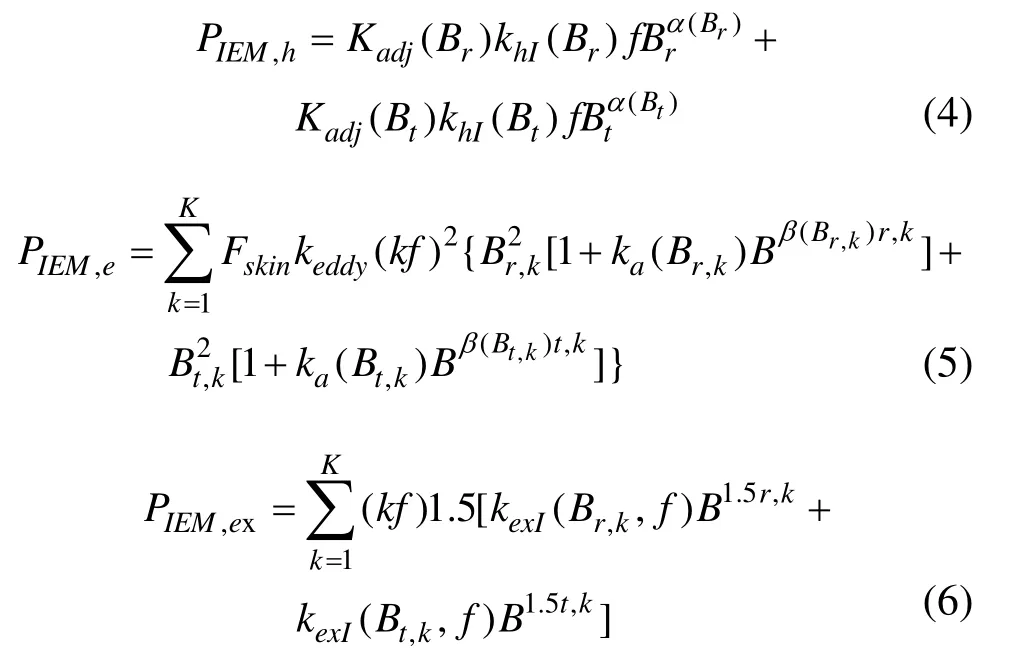

(2) 铁心损耗。开关磁阻电机磁场不是正弦波,且是高度非线性的,相较于传统正弦磁场下电机铁心损耗的求解更加复杂。目前,常见的求解开关磁阻电机铁心损耗的方法是基于Steinmetz方程模型,将电机内非正弦磁通密度波形做傅里叶分解,得到各次谐波下的正弦量进行电机铁心损耗的求解,但是该方法在磁场频率较高的开关磁阻电机中存在拟合误差大、计算不够准确的现象。本文采用改进变系数IEM5模型,以兼顾高频情况下集肤效应对涡流损耗的影响[16]。该方法将铁心损耗模型分为三部分

式中,PIEM,h、PIEM,e与PIEM,ex分别为单位质量磁滞损耗、涡流损耗和附加损耗;Br和Bt分别为磁密径向与切向分量;Br,k和Bt,k分别是k次谐波磁密的径向与切向分量幅值;变系数khI(B)、ka(B)、α(B)、β(B)、kexI(B) 通过多项式拟合得到;Fskin和Kadj(Bm)分别是集肤效应系数和磁滞损耗校正系数,其表达式如下

式中,N为小磁滞回线的个数;f为磁感应强度的变化频率;ΔBi为小磁滞回线磁密峰值与谷值的差值;D为材料系数,是硅钢片厚度,μ为材料的平均磁导率,σ为硅钢材料电导率。

(3) 机械损耗。机械损耗一般由电机轴承摩擦损耗与通风损耗组成,APM-BFM 电机转子运行时因无接触可忽略轴承摩擦损耗,主要考虑通风损耗[17]。通风损耗大小取决于电机的转速,且与空气密度、转子内径以及周向叠长相关,其一般表达式如下

式中,cf为转子与空气之间摩擦系数;ρair为转子旋转空气密度;ω为转子旋转角速度;r为转子内径;l为转子轴向叠长。

3.2 APM-BFM损耗有限元分析

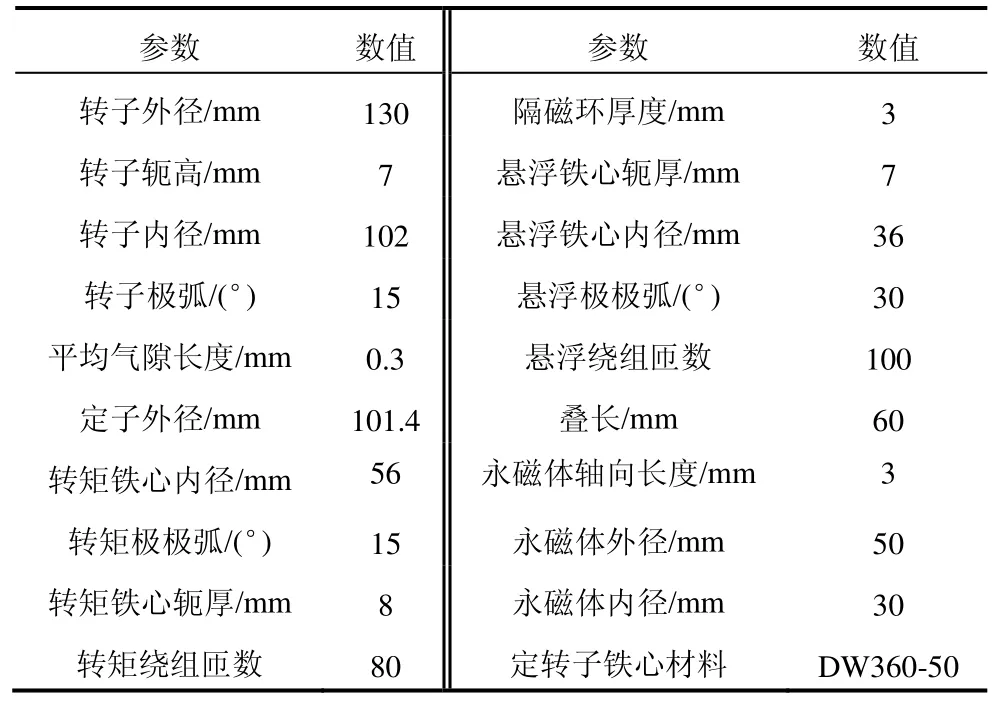

基于有限元电磁特性分析计算APM-BFM不同转速下铁心损耗以及绕组损耗。电机关键结构参数如表1所示,图2给出了APM-BFM有限元仿真计算模型。

图2 APM-BFM有限元仿真模型

表1 APM-BFM关键结构参数

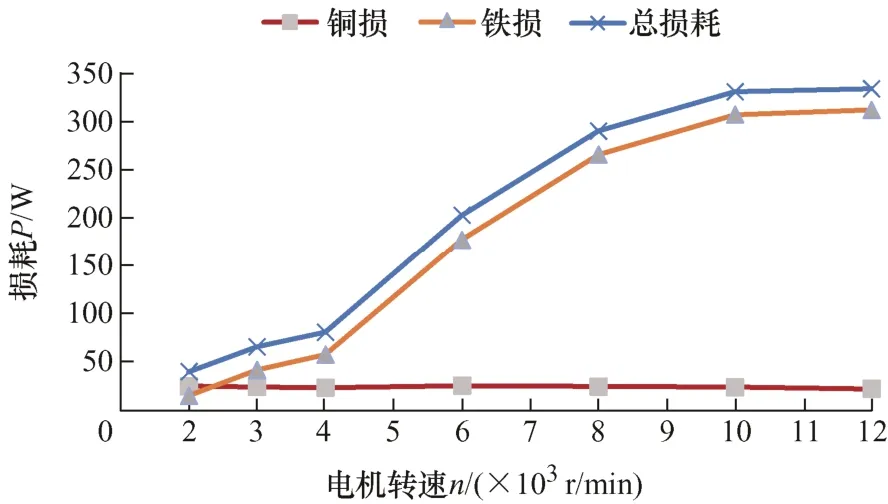

图3给出了不同转速下APM-BFM损耗变化规律曲线。从图3可见,APM-BFM铁心损耗随着转速的增加而增加,在4 000 r/min之前电机铁心损耗随着转速增加平缓,4 000 r/min到10 000 r/min之间,APM-BFM 铁心损耗随着电机转速的增长迅速增加,10 000 r/min之后电机铁心损耗增长放缓。另外,由图3可见,APM-BFM绕组铜损随着速度变化基本保持不变。

图3 不同转速下APM-BFM的铁损与铜损

4 APM-BFM温度场分析

4.1 电机材料属性随温度变化

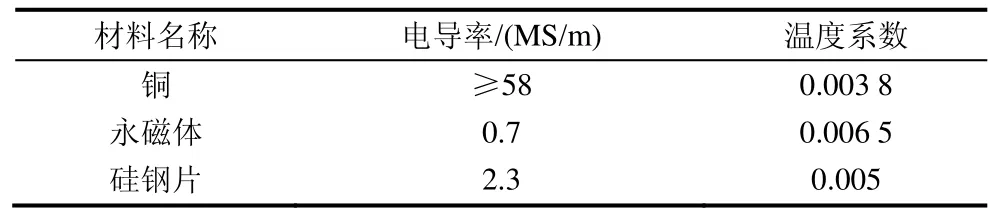

电机材料温度属性分别通过电导率和磁导率反映出来。电导率与温度可以看成线性关系,电导率与温度之间的斜率称为电导率温度系数[18]。表2给出几种常见材料的电导率及温度系数。

表2 常见材料电导率及温度系数

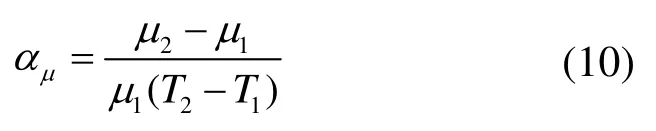

硅钢片磁导率会存在不规律的波动,磁导率温度系数定义式为

式中,αμ为磁导率温度系数;μ1和μ2分别对应T1和T2温度下的磁导率。

4.2 磁-热双向耦合模型

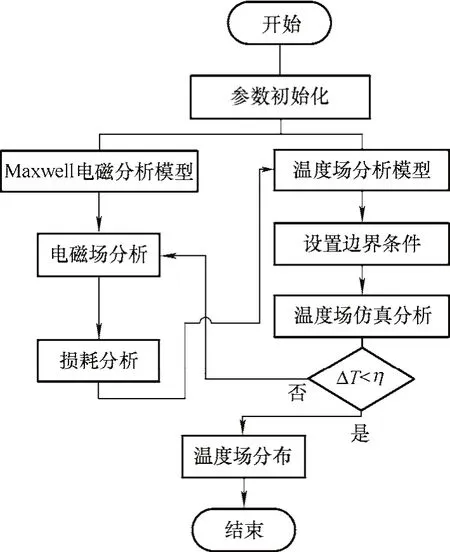

目前对于温度场分析多采用磁-热单向耦合模型,即采用设置默认温度下材料的属性,进行温度场计算,忽略温度对其的影响。磁-热单向耦合模型分析计算模型速度较快[19],但未考虑材料温度属性,必然会引起计算误差。磁-热双向耦合模型考虑材料温度属性,以材料温度性质为变量,通过稳态温度场仿真得到温升数据作为影响材料性能的参考,传递到电磁仿真中,为温度场计算提供更准确的损耗数据[20],磁-热双向耦合损耗与温度数据在电磁场与温度场相互交换,经多次迭代达到稳定,即相邻两次数据温度差ΔT小于设定误差η。图4给出了APM-BFM磁-热双向耦合温度计算的流程图。

图4 APM-BFM磁-热双向耦合分析流程图

4.3 磁-热双向耦合有限元仿真

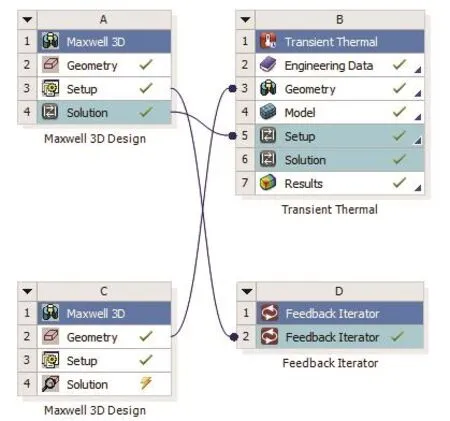

(1) 前处理。基于 Workbench仿真平台对APM-BFM进行磁-热双向耦合温度场分析,图5为APM-BFM磁-热双向耦合温度场分析模型。

图5 APM-BFM磁-热双向耦合分析框图

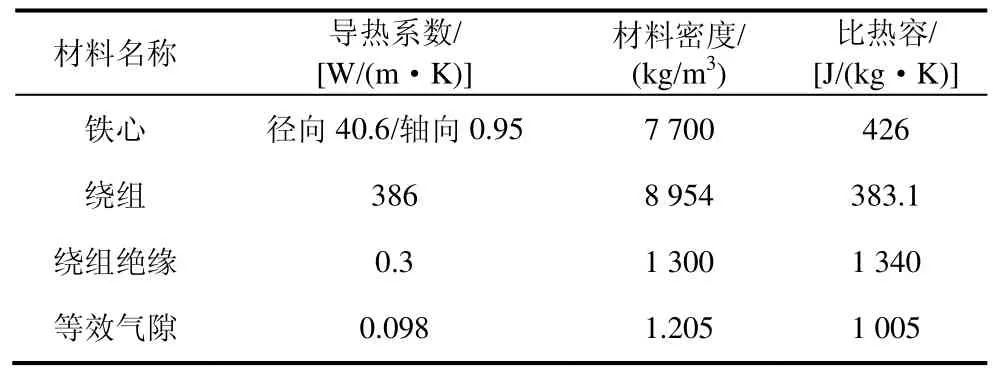

表3给出了温度场分析中APM-BFM材料参数设置,其中气隙传热系数是计算得出的等效散热系数。

表3 APM-BFM温度场分析参数设置

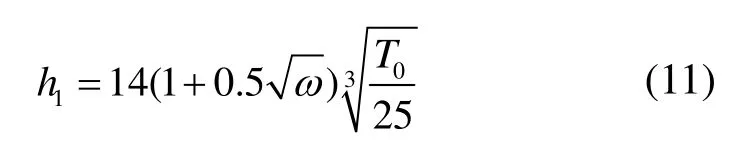

(2) APM-BFM对流散热系数。机壳表面散热系数计算公式

式中,ω为机壳内部风速;T0为外部空气温度。

转子铁心端部对流散热系数计算公式

式中,V为转子表面线速度。

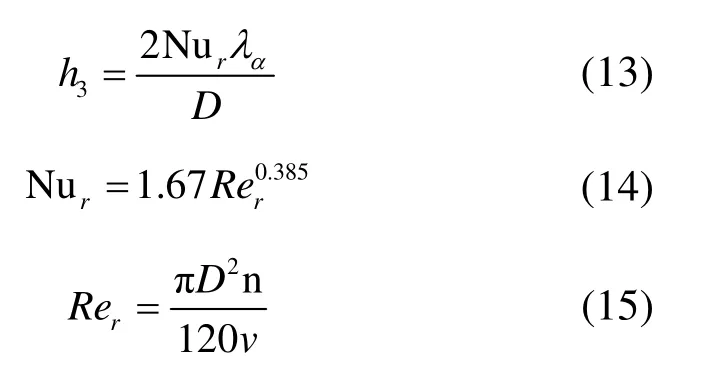

定子铁心端部对流散热系数计算公式

式中,Nur为铁心端部努塞尔数;αλ为空气导热系数;D为转子铁心外径;Rer为雷诺系数。

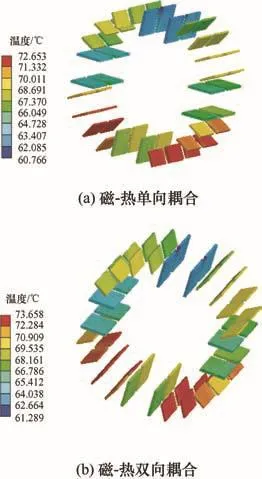

定子表面与转子内圆表面对流散热系数计算公式

式中,ωδ为气隙平均风速,一般取ωδ≈0.5u2;u2为转子圆周速度。

将数据代入计算公式,得到各对应对流散热系数如下:h1=27.3 W/(m2·K),h2=179.8 W/(m2·K),h3=72 W/(m2·K),h4=188 W/(m2·K)。

4.4 磁-热双向耦合仿真结果

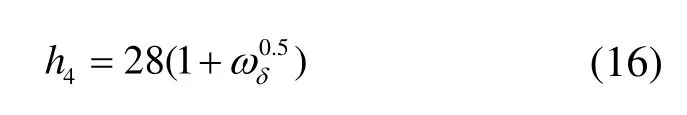

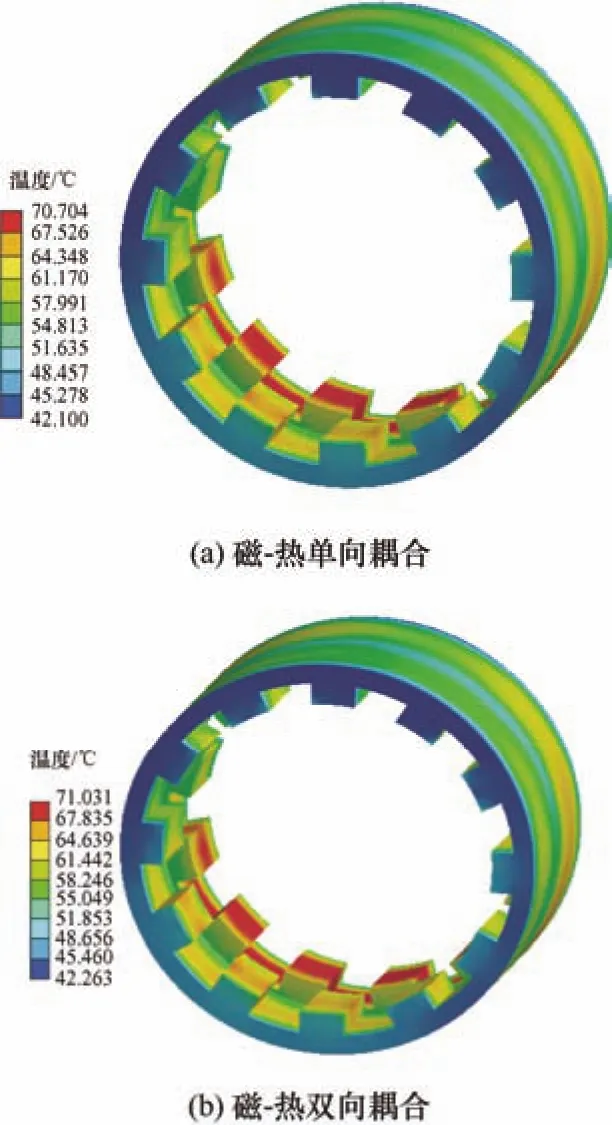

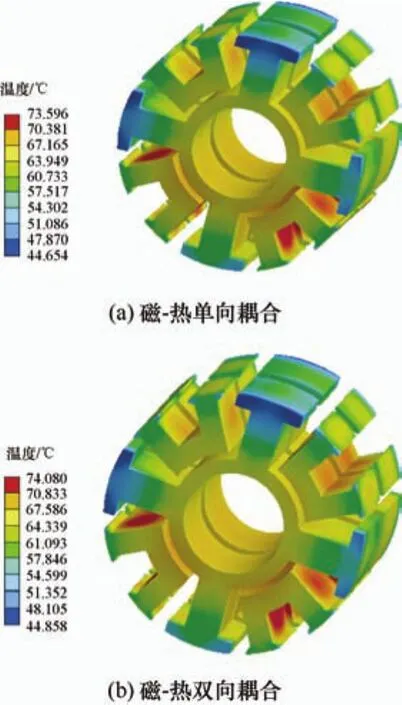

图6~8分别给出了APM-BFM工作在空载转速为12 000 r/min时,电机转子、定子和绕组的温度场分布结果。

由图6~8可见,双向耦合模型与单向耦合模型温度场分布规律趋同,APM-BFM 温度最高点都是在绕组部分,达到了73.658 ℃。由图7可以进一步得出,APM-BFM 定子部分两相内侧温度较高,最高温度达到74.08 ℃。主要原因是APM-BFM轴向分相结构,两相内定子内部气息流动性相对较差,影响电机内定子部分的散热。进一步对比APM-BFM温度可见,磁-热双向耦合仿真结果大于磁-热单向耦合仿真结果,尤其是绕组铜损部分,这表明APM-BFM实际温度特性在电磁场与温度场相互影响,证明双向耦合模型能反映电磁场和温度场的互相作用,这说明磁-热双向耦模型在分析电机温度场比磁-热单向耦合模型更为准确。

图6 外转子温度分布

图7 内定子温度分布

图8 定子绕组温度分布

5 结论

本文以轴向永磁磁悬浮飞轮电机为对象,重点开展电机损耗与温度场研究,得到以下结论。

(1) 轴向永磁磁悬浮飞轮电机内部磁场高度非线性特点,基于改进变系数IEM5铁心损耗求解模型,充分考虑高频下集肤效应对涡流损耗影响,有效提高了电机铁心损耗的分析计算精度。

(2) 考虑电机在运行时电磁场与温度场之间相互影响,采用磁-热双向耦合模型分析计算电机温度场分布,比磁-热单向耦合模型的计算结果更为准确。

(3) 基于磁-热双向耦合模型分析结果,确定轴向永磁磁悬浮飞轮电机内部温升最高点在两相定子内侧,电机定子内侧散热有待提高,为后续电机散热设计与高效应用提供参考。