锂离子电池过放电状态的阻抗特性研究*

刘王泽宇 李 青 庾甜甜 熊锦晨 张洪源 董 明 任 明

(西安交通大学电力设备电气绝缘国家重点实验室 西安 710049)

1 引言

目前锂离子电池在电动汽车与电化学储能等多个行业有了广泛应用。由于单体电池无法满足应用时所需的大电压和大电流,在使用时通常对单体电池进行串并联组合,以解决功率不足的问题。由于在生产制造时电池容量、内阻等参数不可能完全相同,因此单体电池间存在不一致性[1-2]。电池间的差异可能会造成电池模组充放电时,容量较小的单体电池产生过放电现象。虽然电池管理系统可以对电池状态进行监测,但轻度的过放电存在滞后性和隐蔽性的特点,不易被检测到[3]。但多次循环后的过放电电池可能产生内部结构变化,进而对整个电池模组产生影响,严重时可能导致安全事故的发生。因此对过放电状态的电池进行研究具有重要的工程意义。

目前常用锂电池过放电的特性研究主要是通过电镜扫描等化学测量的方法[4-5],对电池电化学性能和内部结构形态进行检测。这些方法无法及时获取电池状态,对电池具有破坏性,且检测频域窄,不能充分得到电池的动力学与电极界面结构信息。电化学阻抗谱法(Electrochemical impedance spectroscopy,EIS)近年来常被应用于锂离子电池的状态检测,宽频域内阻检测方法的电化学阻抗谱法,不仅能够实现无损检测,而且能够实现不同物理化学过程的同时表征[6-7]。因此在锂电池过放电检测的应用中,研究人员基于电化学阻抗谱展开了大量研究。

LIU等[8]对过放电下的锂电池进行电化学阻抗谱测试,证明欧姆内阻、SEI膜内阻及Warburg系数随循环次数呈规律性变化。但其仅研究了单次重度过放电对电池等效模型参数的影响,而实际工况中电池更多为程度较浅的过放电(小于105%SOC)。ZHENG等[9]对电池进行不同程度的过放电试验,然后利用等效电路模型对所得到的电化学阻抗谱模型进行分析,认为SEI膜的分解是导致过放电阻抗增加的原因。为避免传统的一阶/二阶等效电路模型精度不高的问题,KAYPMAZ等[10]增加等效电路模型中元件,提出了一种改进模型,以过放电前后的等效元件参数差值为输入,使用Simulink搭建电池过放电检测模型,初步实现了电池的过放电检测。但其也仅针对单次过放电展开研究,并未研究由过放电导致的电池容量衰减过程。由此可见,基于电化学阻抗谱的电池过放电研究多集中于单次过放电循环的特性影响,并未深入研究过放电电池的全寿命周期老化循环特性,并且后续电化学阻抗谱分析多借助于等效电路模型,其模型辨识精度较低。

本文通过试验对锂电池进行过放电循环老化至其寿命终止,分析与实际工况相符合的锂电池过放电状态寿命与温度的演化特性,利用弛豫时间分布法联合阻抗差异分析法对全寿命周期的过放电电池的中高频区及低频区阻抗进行解谱分析,并通过容量增量分析法对锂电池过放电机理特性加以补充,可为锂电池过放电特性研究和电池管理系统的过放电检测提供理论依据。

2 试验平台及试验方法

2.1 试验对象

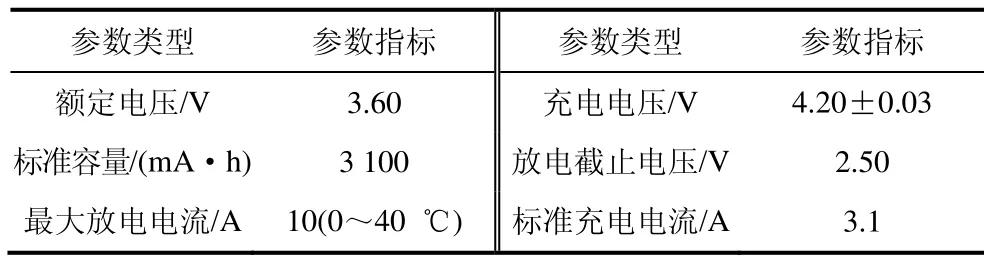

本文选用松下/三洋 NCR18650GA三元锂离子动力电池,电池正极材料为镍钴铝酸锂,其未循环状态下的具体参数指标如表1所示。

表1 NCR18650GA电池具体参数

2.2 电池老化循环试验

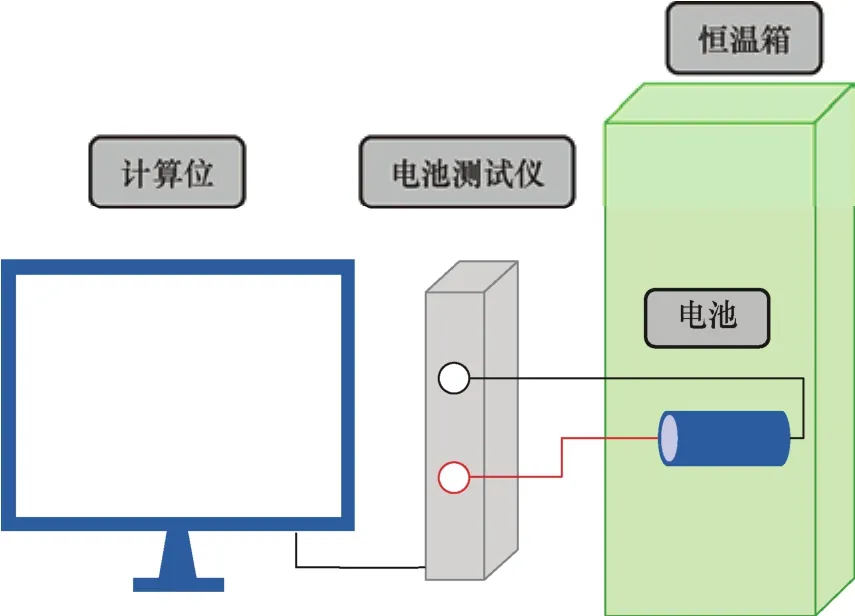

2.2.1 试验平台与设备

试验时利用精微仪器电池测试系统对锂离子电池进行过放电循环,利用 PARSTAT电化学工作站对不同条件下的锂离子电池进行电化学阻抗谱测试。环境温度易对电池老化循环和电化学阻抗谱测试产生影响,温度升高导致电池老化加速和内阻下降[11],使用BLC-300恒温防爆箱控制试验中温度这一变量。锂电池正常和过放电循环试验平台如图1所示。

图1 锂电池充放电循环试验测试平台示意图

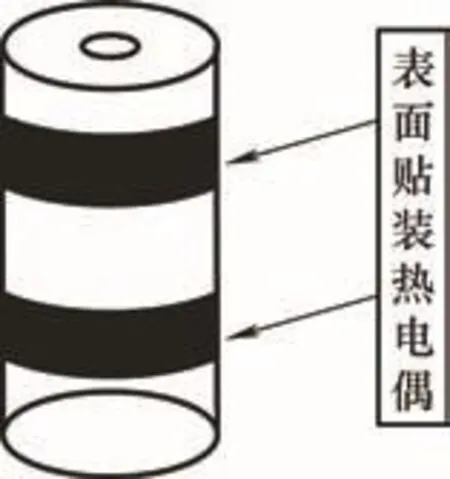

此外为研究电池在经历过放电后其在正常循环条件下的温升情况,在经历过放电后的电池表面贴装热电偶,如图2所示,分别贴装在正极与负极处,记录其正常循环(恒流-恒压充电/恒流放电)过程中的温升情况。

图2 电池表面热电偶安装示意图

2.2.2 试验方法与流程

文献[8]表明,当下限截止电压低于0.5 V时,电池循环充放电10次后便迅速失效。为了加速电池老化速率,使用1C(3 A)的充放电倍率对电池进行老化循环。基于此,本文将正常、过放电循环试验分别设置如下。

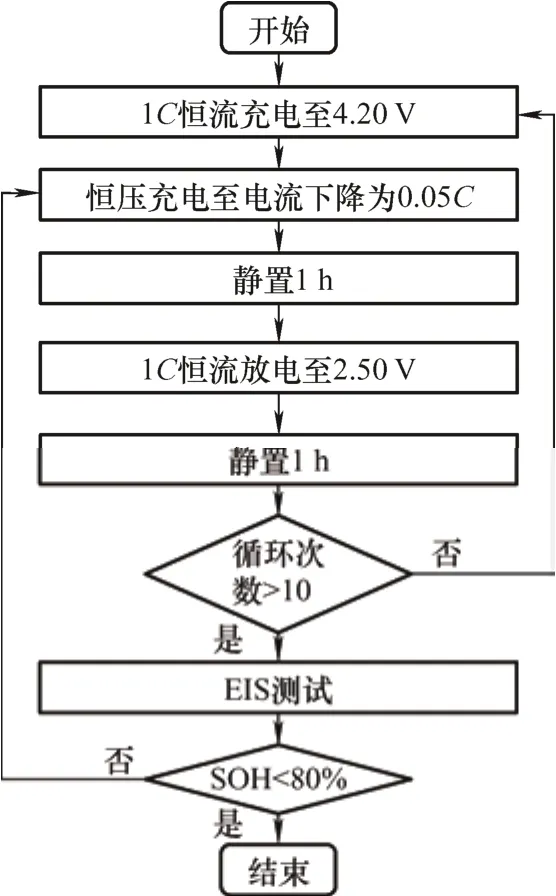

(1) 正常循环:以 1C(3 A)电流将电池充电至4.2 V,之后恒压充电至电流下降为0.05C(150 mA),静置1 h后恒流放电至2.5 V,如此往复,每10次对电池进行容量标定与不同SOC下的EIS测试,如图3所示。其中容量标定步骤为:在25 ℃下,以1C电流恒流充电至4.2 V,之后恒压充电至电流下降为0.05C,静置1 h后再以0.2C电流恒流放电至2.5 V,电池充满电后经恒流放电过程所放出的电量为电池当前的容量。

图3 正常循环试验流程图

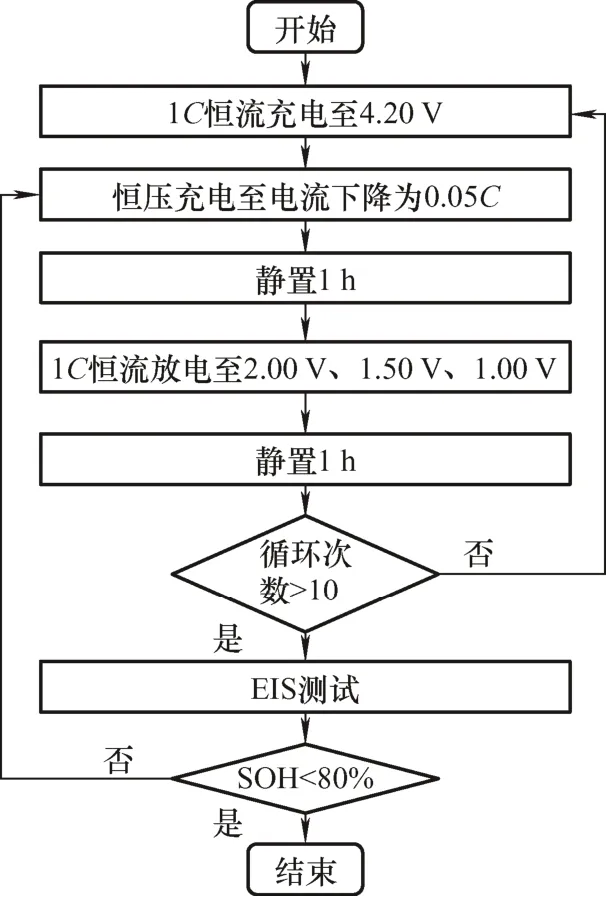

(2) 过放电循环:以1C电流恒流充电至电压为 4.20 V,之后恒压充电至电流下降为 0.05C,静置1 h后,恒流放电至不同电压(2.00 V、1.50 V、1.00 V),如此往复,每循环10次对电池进行容量标定与不同SOC下的EIS测试。具体流程如图4所示。

图4 过放电循环试验流程图

3 过放电电池基本特性分析

3.1 过放电电池寿命特性

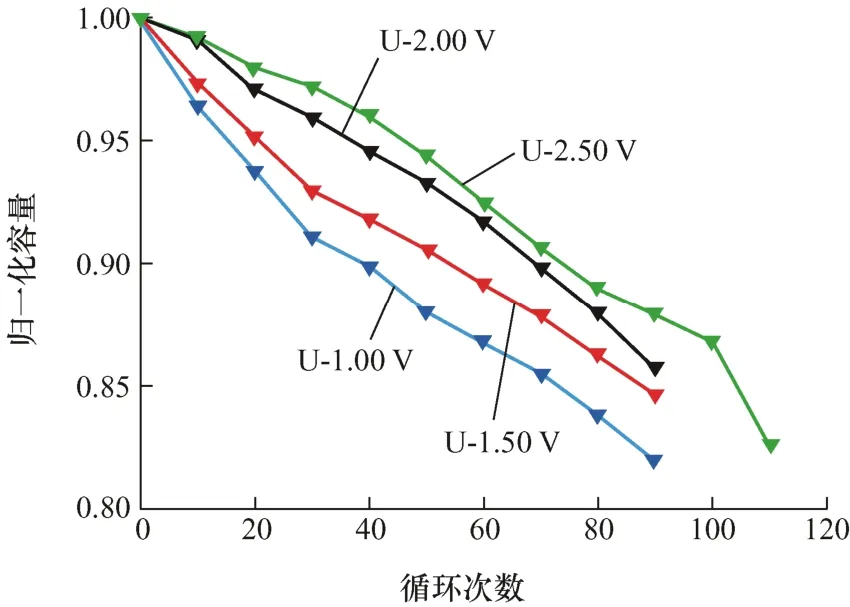

以第2.2.2节流程对电池进行过放电循环试验,每10次循环后对电池容量进行标定并记录。为避免电池个体差异,计算每个过放电程度下电池容量的平均值,并以归一化容量SOH为纵轴绘出锂电池健康状态曲线,如图5所示。由图5可以看出,在过放电情况下,随着循环次数的增加,电池健康状态呈现出两个阶段,在初始循环中,容量衰减速度较快,而在30~40次过放电循环后,电池容量衰减速度变慢。且过放电至1.00 V的电池过放电在90次循环时其健康状态接近80%。

图5 不同循环次数下过放电与正常循环锂电池健康状态

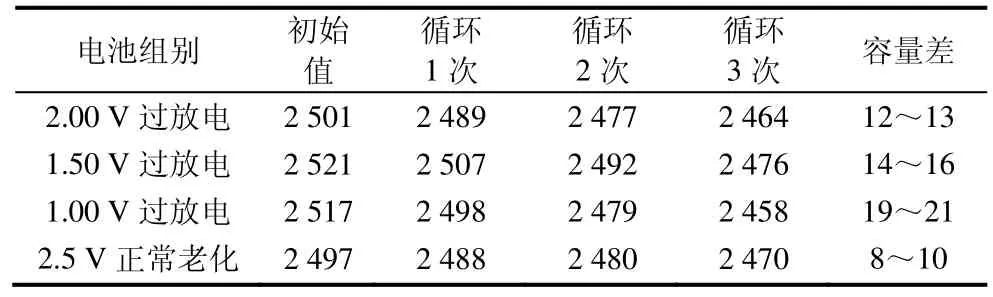

3.2 过放电电池健康状态衰减特性

本节探究锂电池经历过放电以及正常循环老化过程后其在正常充放电过程下的容量衰退特性。对经历不同程度过放电且健康状态接近80%电池进行三次正常循环(1C恒流-恒压充电后1C恒流放电),且每次循环后对电池容量进行标定,分别记录其每次的容量情况如表2所示。

表2 过放退役电池正常循环下容量衰退情况 mA·h

从表2可以看出,电池正常老化至寿命终止,在再利用中其每次循环容量衰退 0.26%,而经历过放电的电池其容量衰退最高可达0.68%。同时由表2可以得出,随着过放电程度的加深,过放电电池容量衰退速度也逐渐加快。

3.3 过放电电池温度特性

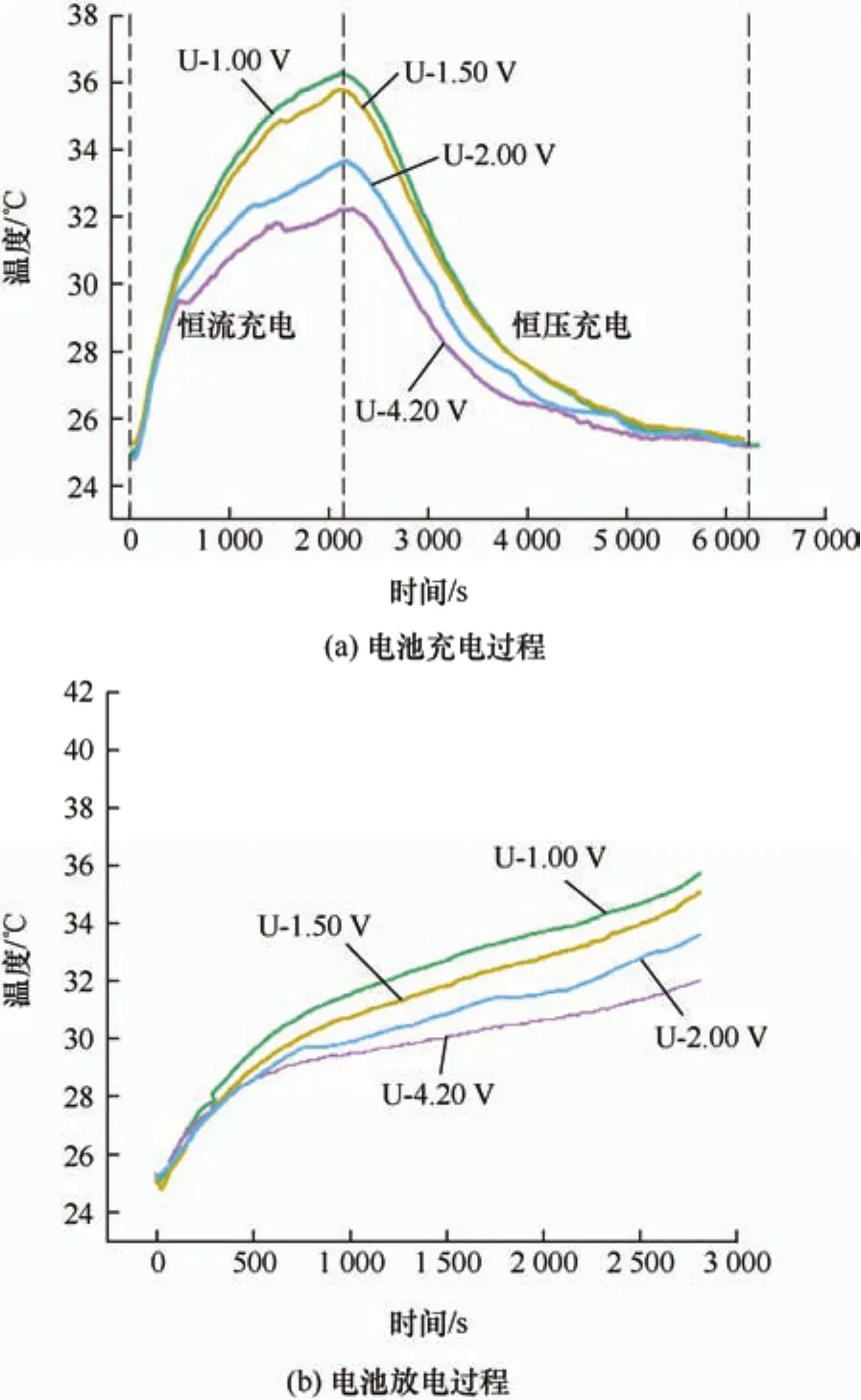

为研究电池过放电引起的热效应,对过放电循环老化后的电池进行一次标准循环(1C恒流-恒压充电后1C恒流放电),在电池表面贴装热电偶,记录不同组电池在正常充放电(电流为1C)下温度变化,如图6所示,图6中U-4.20 V为电池正常循环,U-2.00 V、U-1.50 V、U-1.00 V为电池过放电循环。电池循环均在恒温箱内进行,环境温度恒为25 ℃。

图6 正常循环和过放电循环电池充放电过程温度

在充放电过程中,电池内部及电极界面上存在离子的输运与电子的传导,由于焦耳热、反应热和极化热的共同作用,电池温度会逐渐升高,高于环境温度[12]。由图6a可以看出,在充电过程中,电池温度先上升后下降,随着过放电程度的加深,最高温度也逐渐升高。这是由于在充电过程中,电流为3 A,电池产热功率高,电池温度上升,而在恒压充电过程中,电流逐渐下降,电池产热功率逐渐降低,因此其温度下降。由图6b可以看出,恒流放电过程中电池温度逐渐升高,且温升呈现出三个阶段,在初始与末期温升速率较快。这可能是由电池温度升高引起副反应导致的。由此可以得出,经历过放电循环的电池无论是在充电过程与放电过程,其温升均高于正常循环,并且随着电池过放电程度的增加,电池温升越严重。

由上述结果可以看出,电池存在过放电不仅会导致电池寿命的加速衰减,在正常工作与梯次利用过程中形成安全隐患,还会提高电池充放电循环过程中的温升,导致热失控。因此下面对过放电电池的阻抗特性和内部变化进行分析,从原理层面解析过放电电池结构变化。

4 过放电电池阻抗特性分析

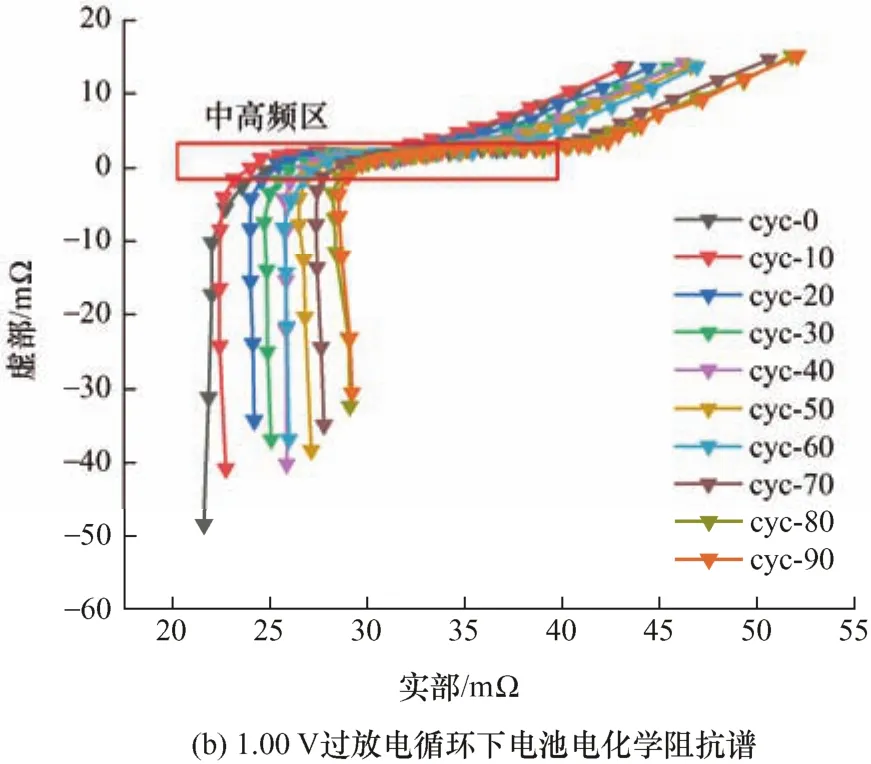

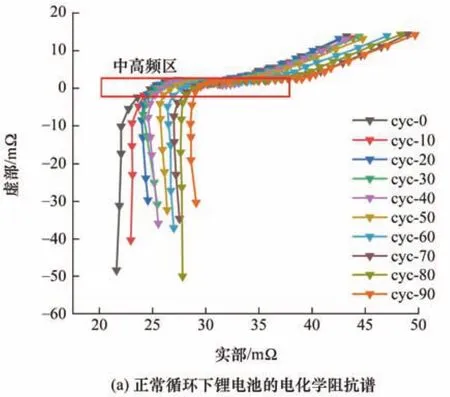

在不同循环次数下记录正常循环与过放电循环的电池电化学阻抗谱,曲线如图7所示。可以看出,随着循环次数的增加,正常循环与过放电循环的电池电化学阻抗谱曲线均呈现右移趋势,其中阻抗谱实部明显增长,但其虚部基本保持不变,并且在相同循环次数下过放电循环实部增长明显大于正常循环,两者在中高频区均呈现为一个半圆。仅通过图7不能对电池内部阻抗特性和内部结构变化进行分析,因此本节通过弛豫时间分布法与阻抗差异分析法对电池电化学阻抗谱进行解谱处理与解析,且利用容量增量分析法对过放电电池机理特性予以补充。

图7 不同循环次数下正常循环与过放电循环的锂电池电化学阻抗谱

4.1 过放电电池中高频区阻抗特性分析

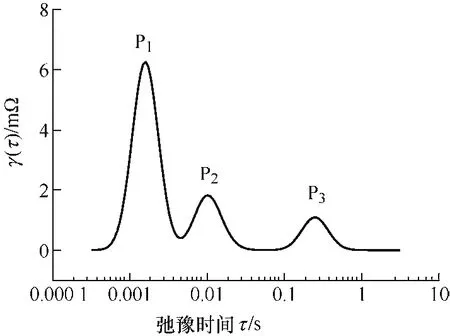

图7方框中所示的中高频区部分(1~1 000 Hz),由于包含多个时间常数相近的极化过程,难以准确分辨。本文利用弛豫时间分布法(DRT),分离出不同电化学过程所对应的时间常数,实现电化学阻抗谱数据解析。DRT计算是对中高频区数据进行反卷积运算,以求得DRT曲线,锂电池电化学阻抗谱DRT曲线如图8所示。曲线中的P1峰代表锂离子在SEI膜的扩散,P2峰代表电子在正极材料的扩散,P3峰代表锂离子在电极界面的溶剂/去溶剂化[6]。

图8 锂电池电化学阻抗谱DRT曲线

在电化学阻抗谱中,通常将电化学阻抗谱曲线与实轴交点的横坐标作为欧姆内阻,中高频区P1峰对应的SEI膜内阻、P2峰对应的电荷转移电阻和P3峰对应的电荷传递电阻由弛豫时间分布法计算求得[7],其数值均可用如下积分表达式计算得到式中,Rpol为极化过程所对应的极化内阻值;Hτ为极化峰对应的最大时间常数;Lτ为极化峰对应的最小时间常数;γ(τ)为极化损耗随时间常数的分布;τ为时间常数。

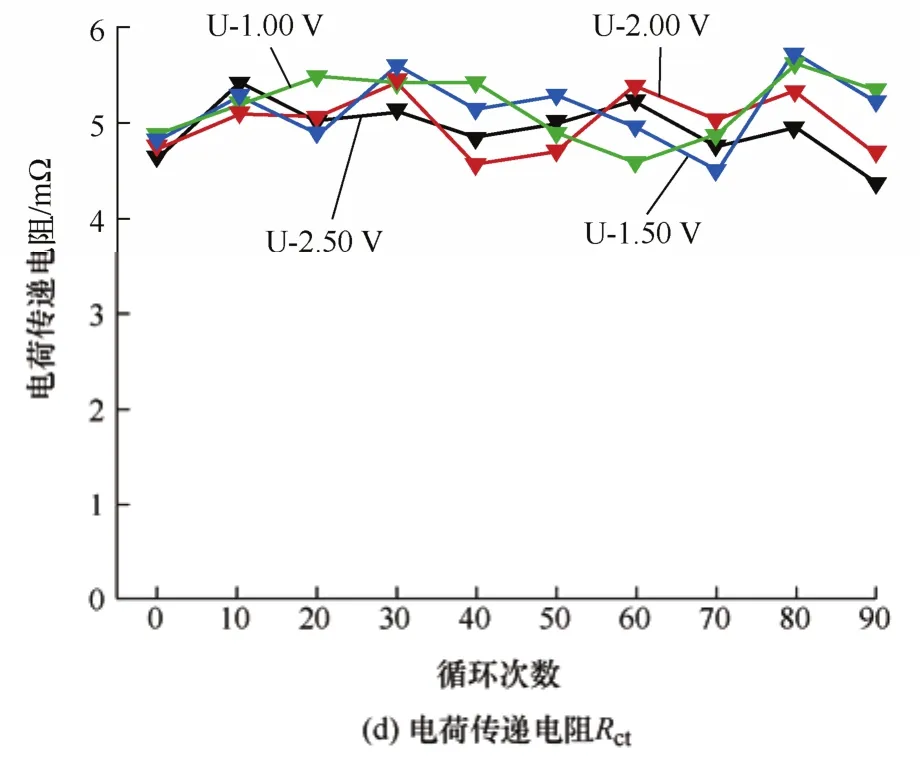

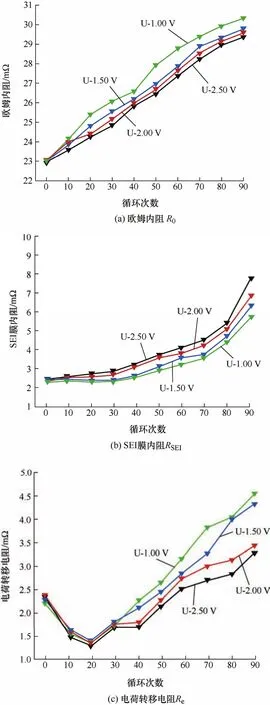

对图7方框中所示正常循环与过放电循环的电池电化学阻抗谱中高频区进行弛豫时间分布分析,并利用式(1)进行计算,分别得到欧姆内阻R0、SEI膜内阻RSEI、电荷转移电阻Re和电荷传递电阻Rct,所得结果绘制成曲线如图9所示。

图9 正常循环与过放电循环的锂电池中高频段电化学反应极化电阻值

由图9a可得,随着循环次数的增加,过放电循环电池的欧姆内阻与正常循环一致均逐渐增大。其中过放电U-2.00 V电池欧姆内阻相较正常循环增长趋势相同,仅数值略有增加,这可能是由于过放电至2.00 V,电池放出的电量为101%SOC,正极材料内部额外嵌入的锂离子数量有限,并未引起正极活性材料出现结构型变化。同时过放电至1.50 V(SOC为103%)与过放电至1.00 V(SOC为105%)的电池相较于正常循环(U-2.50 V)欧姆内阻出现了明显增加,这可能是由于过放电程度的加深使得正极材料嵌入了过量的锂离子,但是恒流放电过程中脱嵌的锂离子数量有限,因此一部分锂离子永久地嵌入正极活性材料中,正极活性材料体积膨胀,活性颗粒间出现间隙,使得电子在导电剂与黏合剂间的扩散变得困难,从而欧姆内阻相较正常循环出现增长。并且电池过放电程度越大,在锂电池充放电循环中电解液与隔膜输运的锂离子数量就越多,相较正常循环而言,过放电循环的电池隔膜上沉积物也会逐渐增多[13],进而阻碍锂离子在电解液中的扩散传递,这也使得欧姆内阻增大。

由图9b可以看出,过放电循环下电池SEI膜内阻同样逐渐增加,但是其阻值低于正常循环。由文献[14]可知 SEI膜由电解液与石墨负极氧化还原反应生成,且SEI膜与负极石墨材料间并非单纯的物理接触,两者之间存在化学键的连接。而石墨负极在 CC-CV标准电压充电过程中嵌入锂离子数量有限,因此在过放电程度较大时,会出现负极铜集流体的氧化[15]。但是本文所研究的过放电程度浅(SOC<105%),因此在过放电情况下,电池内部可能并未出现负极集流体的氧化,但是SEI膜出现少量分解,释放出部分锂离子,相较相同循环次数下的正常循环SEI膜厚度变薄,从而过放电循环组中电池SEI膜内阻出现下降。

对于电荷转移电阻Re,由图9c可以看出,随着循环次数的增加,正常循环与过放电循环下电池电荷转移电阻呈现出先下降后上升的趋势。这可能是由于电池在初始循环阶段内,电池电极活性材料活性被激活,电子在正极活性材料中更易扩散与迁移,电荷转移电阻下降。但是后续随着循环次数增加,电极活性材料活性下降导致电荷转移变得困难,因此电荷转移电阻又逐渐增加。而过放电下电池电荷转移电阻Re变化趋势与正常循环一致,但是其阻值大于正常循环。这是因为随着过放电循环的进行,每次放电过程中,过量锂离子嵌入正极活性材料,但是在 CC-CV正常充电过程中所嵌入锂离子并未完全脱嵌,部分锂离子仍嵌在正极活性颗粒中,影响电子在正极活性材料中向嵌锂位扩散的过程,从而使得经历相同循环次数的过放电电池其电荷转移阻抗Re大于正常循环。

电荷传递电阻Rct由图9d可以得出,无论是正常循环亦或过放电循环电池,在循环过程中并未有较大变化,维持在一定范围内。但是文献[8]发现过放电会导致电池石墨负极处的SEI膜分解,铜集流体会出现腐蚀,阻断电子的传递,同时阳极表面会形成非导电膜,阻碍锂离子的溶剂/去溶剂化,导致电阻增大。这可能是由于本文所针对的电池过放电循环试验,电池过放电SOC为100%~105%,电池并未出现严重铜集流体腐蚀与氧化,因此电池传递电阻并未出现明显变化。

4.2 过放电电池低频区阻抗特性分析

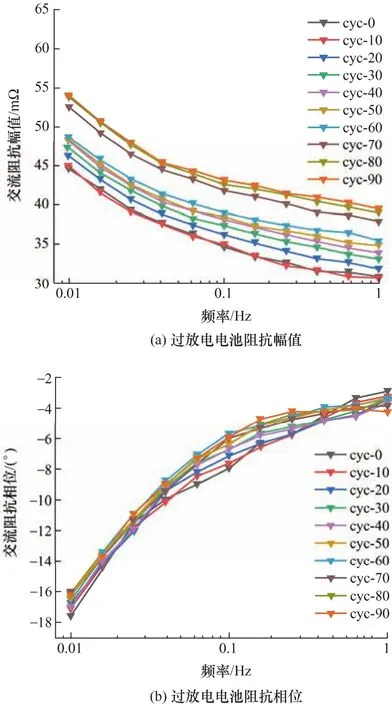

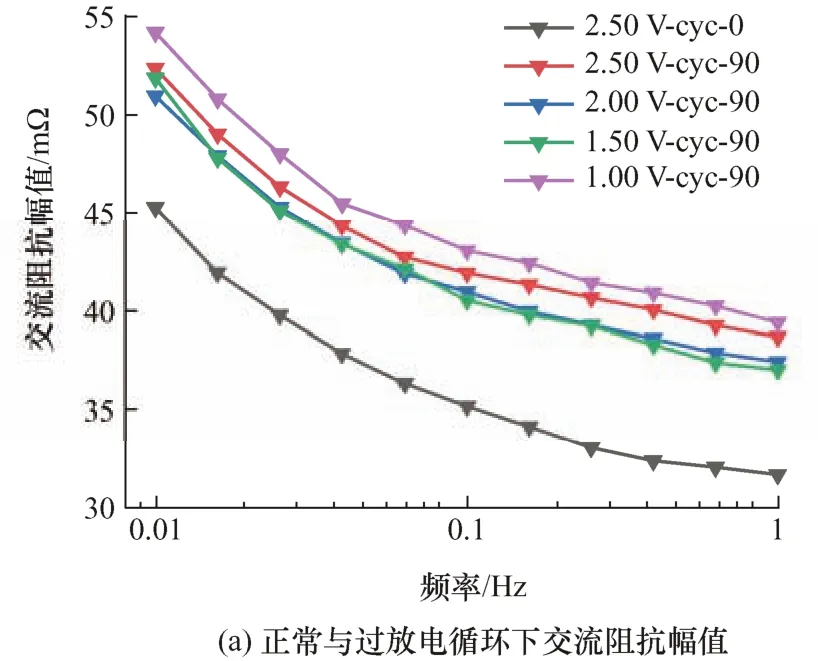

第 4.1节对电池不同循环次数的电化学阻抗谱中高频区进行弛豫时间分布分析,但是在电化学阻抗谱中,激励频率低于1 Hz时,锂电池交流阻抗的奈奎斯特图表现为与实轴呈近似 45°夹角的斜直线,利用多阶R//Q支路进行拟合时,DRT算法不收敛。因此针对低频区(<1 Hz)交流阻抗,本文利用阻抗差异分析法,使用幅值与相位对充放电循环中锂离子在固相电极中的扩散过程进行分析。过放电循环阻抗幅值与相位如图10所示。

由图10b所示,随着循环次数增加,过放电循环电池的交流阻抗相位角在一定范围内波动,呈现出不规律性变化,表示过放电不会使得电池响应信号超前抑或滞后激励信号。之后同样对相同循环次数下不同过放电程度的电池交流阻抗幅值与相位角进行对比,如图11所示。可以看出,相较于电池初始状态,低频区过放电循环与正常循环相位角变化基本保持一致。同时由图11a可以看出,相较于初始状态,正常循环与过放电循环均使得电池低频区阻抗幅值增大,这可能是由于随着循环次数的增加,电池电极嵌入与脱嵌锂离子的次数增多,使得电极材料活性出现下降,进而影响电池锂离子固相扩散过程而导致的。但是可以看出,随着电池过放电下限截止电压的减小,即过放电程度的增大,电池低频区阻抗幅值呈现出先减小后增大的规律。

图10 1.00 V过放电循环电池低频区阻抗幅值与相位

图11 正常与过放电循环电池交流阻抗幅值与相位变化

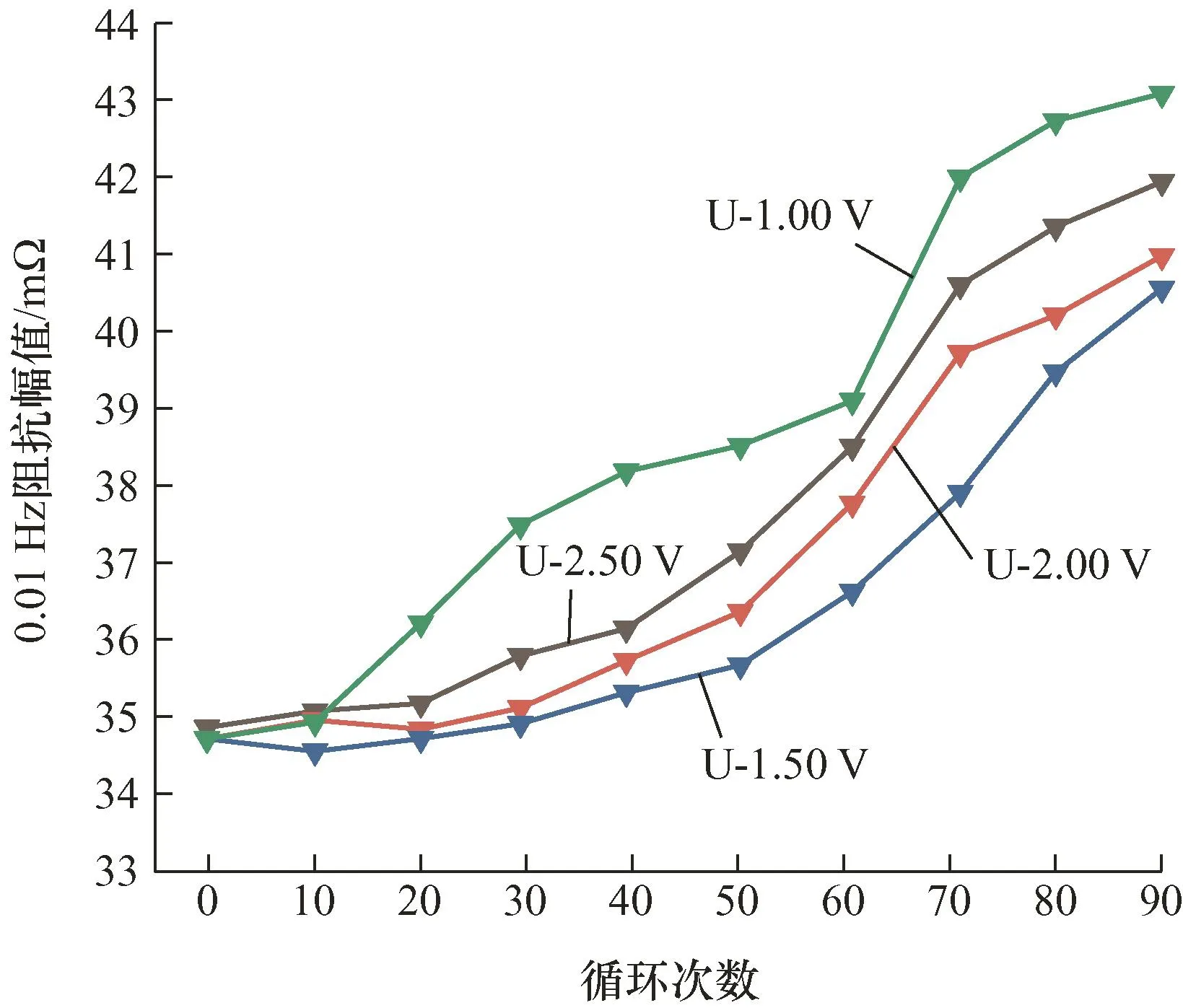

在获取电池低频区阻抗特性的同时,为避免低频区交流阻抗测量时间过长,针对0.1 Hz下电化学阻抗幅值进行分析,如图12所示。由图12可以看出随着循环次数的增加,正常循环与不同程度过放电循环电池的低频区阻抗均增大。这是由于正常循环与过放电循环均会使得电池中的锂离子在正极/负极材料中频繁嵌入与脱嵌,使得电极活性材料活性下降,从而阻碍锂离子的固相扩散,电池低频区扩散电阻增大。同时随着电池过放电下限截止电压的降低,0.1 Hz处阻抗幅值先减小后增大。这可能是过放电程度较浅时,电池负极SEI膜在过放电下会出现分解,生成锂离子,也释放了部分负极活性颗粒,此时有更多的负极材料参与到锂离子的嵌入与脱嵌过程,因此电池低频扩散阻抗会出现下降。随着电池过放电程度逐渐加深,在充放电循环中,SEI膜分解与重新生成的过程会加剧,这会导致活性锂离子与负极活性材料的大量损耗,因此在程度逐渐加深后,电池低频扩散阻抗又逐渐增大。

图12 不同过放电程度电池0.1 Hz阻抗幅值

4.3 过放电电池容量增量分析

第4.1和第4.2节对过放电电池阻抗特性进行阐述分析,为能够清晰反映电池过放电状态下阻抗特性的变化机理与内部结构相变,为阻抗特性分析提供有效解释,本节对过放电电池进行容量增量分析。

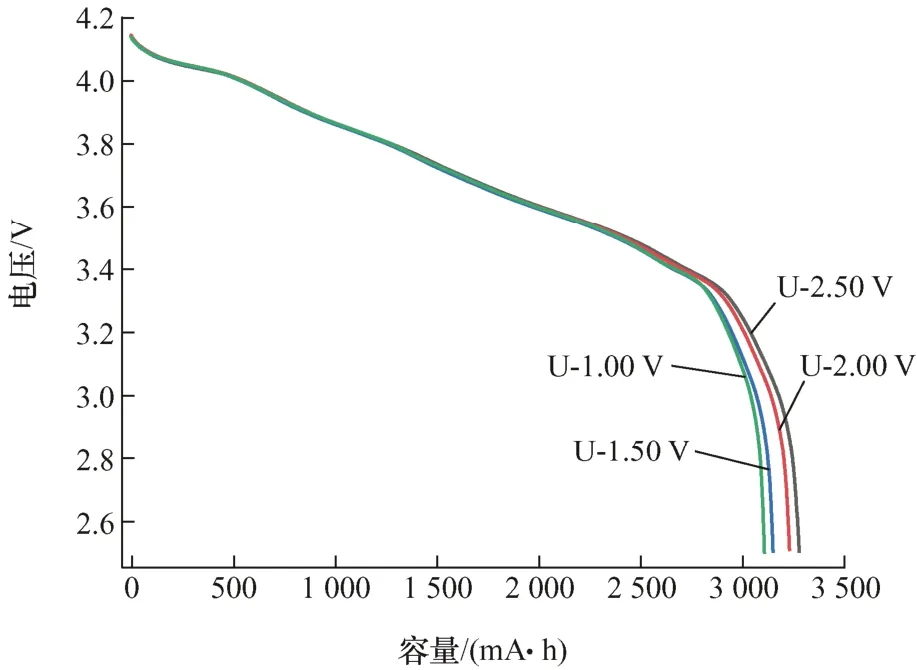

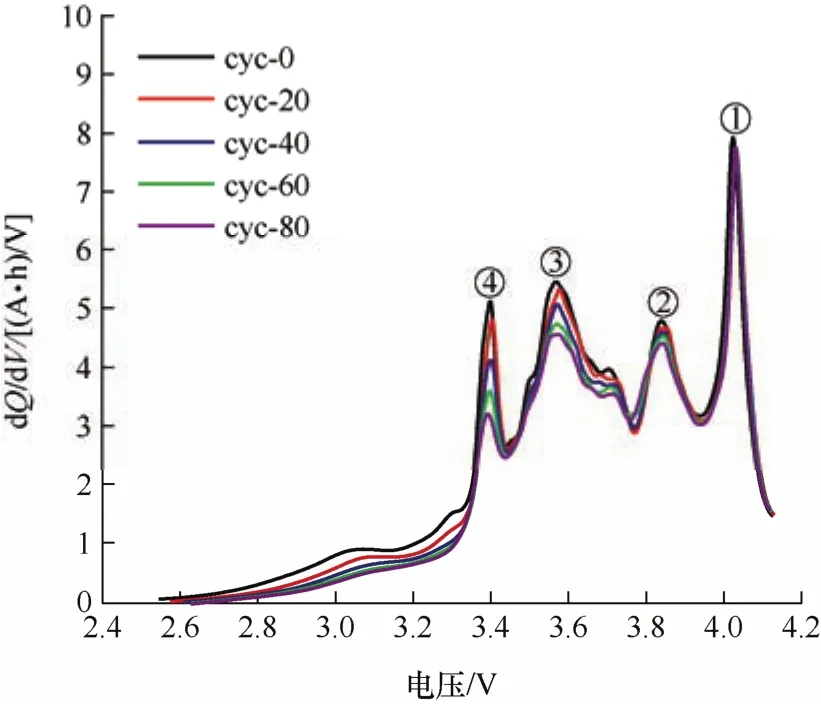

为准确分析锂电池过放电所引起的结构变化[16],在锂电池过放电循环过程中,每隔 20次充放电循环在室温(25 ℃)下对电池进行 CC-CV充电与CC放电。记录电压及放电过程的容量,如图13所示。

图13 不同状态下锂电池放电过程电压-容量曲线

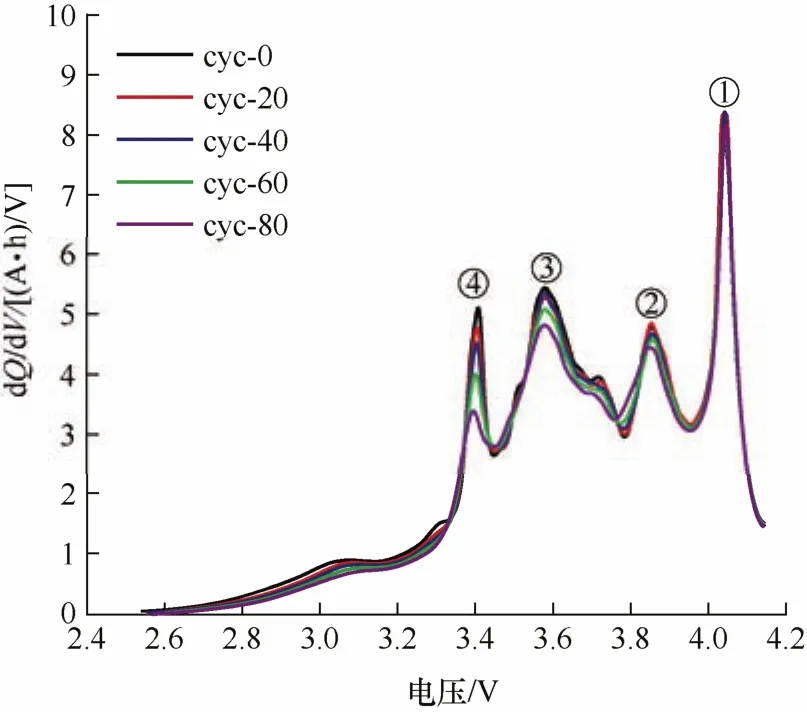

由图13可以看出,过放电会使得电池放电末端电压快速下降。正常循环过程中的容量增量曲线如图14所示,存在4个峰。由图14可以看出,随着循环次数的增加,正常循环下的容量增量曲线横坐标的取值范围与曲线的变化趋势并未有明显变化,容量增量曲线仅存在峰值与包络面积的降低。这表明电池在正常老化循环中其界面的动力学过程并未有明显变化,这也很好地解释了图9d中表征锂离子在电极界面处氧化还原反应过程的电荷传递电阻随循环次数增加基本保持不变的现象。

图14 正常循环电池容量增量曲线

由图14可以得出,循环次数的增加使得各个曲线仅峰值出现了下降,并未出现偏移,这表明正常循环老化中电池并未发生相变生成新的结构,仅导致了活性锂离子的消耗。这是由于在正常循环下,电池 SEI膜会逐渐增厚,消耗活性锂离子,图9b中SEI膜内阻的逐渐增加也印证了这一点。同时由图14可以看出,随着循环次数的增加,①、②号峰峰值呈现先上升再下降的现象,这表明正极活性材料在循环初期其活性有所增加,图9c中电荷转移电阻先减小后增大也印证了这一点。而③、④号峰峰值的下降表示锂离子的损耗是由负极反应引起的[17],而电池SEI膜的增厚是由于石墨负极与电解液间反应导致的,因此负极石墨颗粒活性下降,这也刚好解释了图11a中正常循环下电池固相扩散阻抗逐渐增大的现象。

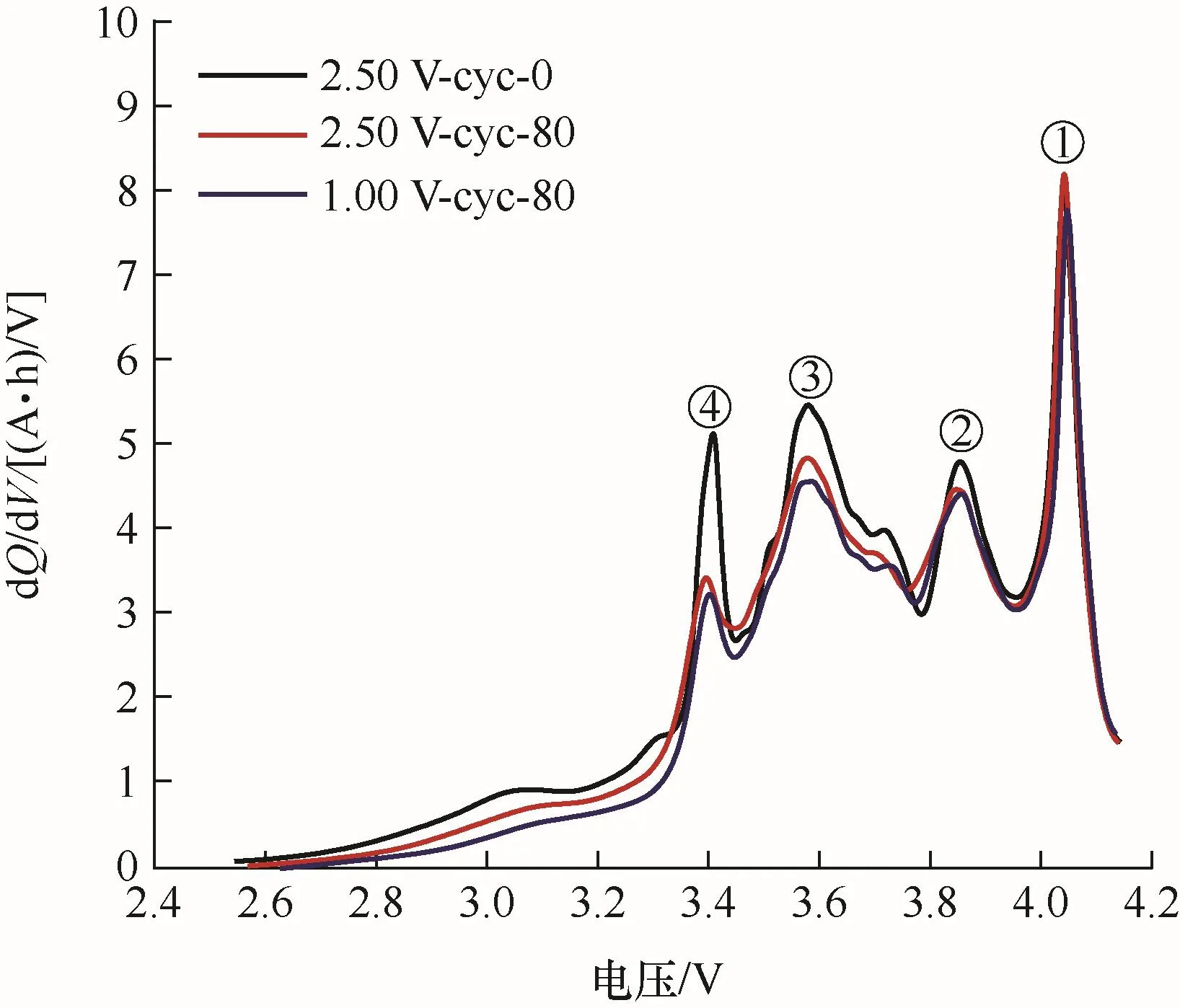

U-1.00 V过放电循环老化过程中电池容量增量曲线如图15所示,过放电与正常循环电池容量增量曲线对比如图16所示。由图15可以看出,其曲线取值范围并未出现大幅衰减,因此过放电循环过程中电池电极表面的动力学过程不存在大幅衰退,这也解释了图9d中电荷传递电阻基本保持不变的现象。图15和图16中并未出现新的峰,证明本文所设置的过放电条件并未引起电池内部出现相变,石墨负极并未出现集流体的腐蚀,过放电下多余的锂离子以及外电路的电子来自于电解液与SEI膜的分解,且过量的锂离子并未在正极材料附近形成锂枝晶。电池SEI膜的分解使得过放电循环相较正常循环,其厚度降低,因此出现图9b中SEI膜内阻减小的现象。

图15 1.00 V过放电电池容量增量曲线

图15中过放电循环下的③号与④号峰的峰值也出现了降低,其变化趋势同正常循环一致,这同样表明较轻程度的过放电不会引起电池内部结构变化,仅加剧了电池活性锂的消耗。图15中曲线包络的面积逐渐减小,说明过放电下存在着活性锂离子的消耗。图16中电压高于3.4 V时,过放电循环下曲线包络面积的减小同正常循环一致,而电压低于3.4 V时过放电循环的容量增量曲线随循环次数增加下降幅度大于正常循环,这说明过放电下电池活性锂离子的损耗更多集中于负极处,也就是在充电-过放电过程中SEI膜不断分解与重新生成,这很好地解释了SEI膜内阻的变化规律。

图16 过放电与正常循环电池容量增量曲线对比

5 结论

本文对过放电状态的锂离子电池进行全寿命周期特性研究,利用电化学阻抗谱法及容量增量分析法对正常循环和过放电循环电池进行分析,实现了对过放电锂电池内部特性的具体解析,得到如下结论。

(1) 通过设置正常循环和过放电循环试验,发现过放电不仅使得电池健康状态加速衰退,而且随着程度的加深,其容量衰退速度明显加快。经历过放电失效的锂电池在标准循环条件下容量衰退明显高于正常循环老化至失效的电池,并且其工作温升也明显高于正常循环老化的电池。

(2) 通过求解不同极化过程极化内阻,分析过放电锂电池的阻抗特性,发现相较于正常循环,在过放电循环下,电池欧姆内阻与电荷转移电阻增大,SEI膜内阻出现下降,而电荷传递电阻在过放电循环下无明显变化。电池低频区的锂离子固相扩散电阻随着过放电程度的增加,呈现出先减小后增大的趋势。

(3) 通过不同循环次数下的容量增量曲线分析发现,本文所设置的过放电不会对电池界面的动力学反应产生影响,仅加剧了循环过程中活性锂的损耗。