应用于高气压运行的片式电弧加热器初步研究

杨鸿,姚峰,朱超,朱涛,陈德江

中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000

0 引 言

再入高超声速飞行器周围绕流温度很高,头部驻点区可达上万摄氏度,对飞行器产生严重的气动加热。由于高速再入,弹道导弹头部驻点区可产生7 MPa以上压力,湍流区也会出现超过70 MW/m2的加热热流[1]。

为了保证这类飞行器的飞行安全,必须在飞行器外设置防热系统,确保飞行器内部温度在允许范围内。防热材料和防热结构的性能都需要在地面设备上进行试验考核。由于热结构性能难以准确预测、热结构试验环境参数模拟要求真实,试验时总是希望尽可能采用全尺寸试验件,试验参数和时间最好能模拟飞行全历程。美国、前苏联以及欧盟在发展战略武器和航天器时,建成了数座大功率、高性能的电弧加热器和电弧风洞以保障试验需求。

防热地面试验在模拟高总压时通常采用管式电弧加热器。管式电弧加热器具有结构简单、使用方便、压力范围宽等优点,但其本身固有的旁路击穿效应决定了电弧的长度和平均电压,导致这类电弧加热器在高气压下不能达到高焓(其焓值通常小于8 MJ/kg)。片式电弧加热器气流焓值可以达到45 MJ/kg,但其结构复杂,不易实现高气压[2]。基于这一特性,片式电弧加热器总是被作为低压高焓加热设备使用。

美国Ames研究中心60 MW航天飞机干扰加热设备(IHF)[3]是具有代表性的大型片式电弧加热器,它是一座典型的大功率、大尺寸电弧风洞。2001年,在意大利宇航研究中心(CIRA)建成了世界最大功率的电弧加热等离子体风洞(Scirocco PWT)[4-6],它是欧洲航天局(ESA)基于Hermes航天飞机计划而建造的。美国AEDC为满足高速弹头再入的防热试验需求,从20世纪70年代开始研究高气压(≥10 MPa)片式电弧加热器,其研制的70 MW级高气压片式电弧加热器(H3)运行达到的最高弧室压力为19.6 MPa[7-11]。AEDC研制的H3是目前世界上功率、总压等综合性能最高的电弧加热试验设备[2]。为满足战略滑翔、导弹拦截等机动飞行器再入走廊需要的高焓、中气压、中等高度的试验模拟区间,AEDC正开展以H3替换H2电弧风洞上的50 MW级管式电弧加热器的计划[12]。上述设备配套的电弧加热器主要性能参数如表1所示,其中Pmax为最大功率,H0为总焓,p0为总压。

表1 国外大功率片式电弧加热设备的参数Table 1 Parameter of foreign high-power segmented arc heater

我国缺乏高气压片式电弧加热设备。中国空气动力研究与发展中心(CARDC)研制的50 MW级片式电弧加热设备常用于总压2.0 MPa以下[13-15]。为满足大电流运行的需要,姚峰等[16]开展了片式电弧加热器多重电极研究,分别把阴极和阳极分为多个子电极,用子电极分担电流。中国航天空气动力技术研究院(CAAA)研制的50 MW级片式电弧加热器则常用于0.2~0.6 MPa的总压范围[17]。

片式电弧加热器不仅需承受高气压,还需承受高气压下的高热流,更要克服高气压运行可能引起的串弧烧毁,国内对该领域的研究还未曾涉足。为降低研制风险,找准研究的方向和技术难点,需要先行开展电弧加热器内流模拟研究。近年来,韩国首尔大学 Kim等在前人工作基础上,基于三波段辐射模型和双方程湍流模型发展了第六代电弧加热器内流计算代码(ARCFLO4),能精确分析湍流作用对内流的影响,计算压力可达20 MPa,已应用于美国AEDC和桑迪亚国家试验室的电弧加热器计算[18-21]。国内在电弧加热器内流模拟方面的研究工作还未见报道。

为满足我国未来对高超声速飞行器高焓、中气压及高气压防热试验的需求,提高片式电弧加热器性能,对CARDC研制的50 MW级片式电弧加热器进行升级改造,使其具备高气压运行能力。本文开展研究的流程如图1所示。

图1 研究流程图Fig.1 Flow diagram of research

1 高气压运行片式电弧加热器内流分析方法研究

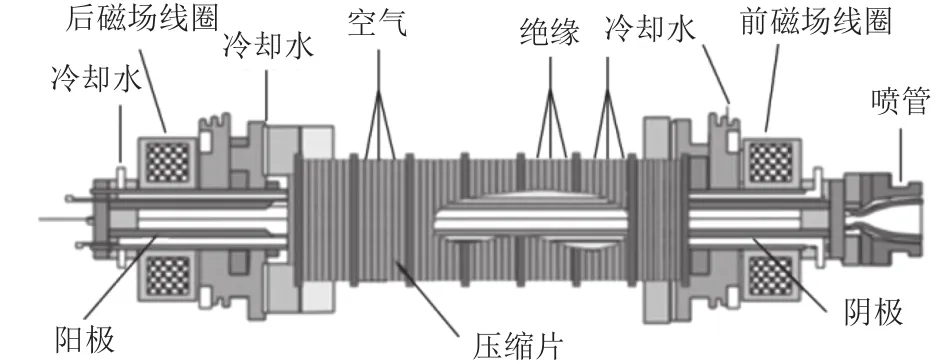

高气压运行的片式电弧加热器结构如图2所示。通过内部流场分析,了解高气压片式电弧加热器内部参数情况,通过预估气流总焓、电弧电压得到电弧电流、气体流量和弧室压力与壁面热流的关系曲线,分析高气压运行对电弧加热器性能的影响并提出解决途径,指导高气压片式电弧加热器的研制。

图2 高气压片式电弧加热器示意图Fig.2 Schematic diagram of segmented arc heater

本文采用柱坐标系(r,θ,z)下的可压缩 N–S 方程为控制方程,假设气流为轴对称的稳态流动。根据Nicolet等[19]提供的数据,采用三次多项式拟合法求得高温空气的密度、温度、热导率、电导率、黏度和辐射吸收系数,该方法的适用范围为:压力0.1~20.0 MPa,温度 1 000~30 000 K。

1.1 电场模型

假定电弧稳定放电,电场平行于加热器轴线且沿径向不变,则电场强度为:

电压为:

焦耳加热为:

式(1)~(3)中,I为电流,σ为电导率,A为导体的截面积,l为加热器长度,J为电流密度。

1.2 热传导和湍流模型

所有压缩片间缝隙都有高压进气,使得片式电弧加热器的电弧主要为湍流流动[2],因此计算气体流动和传热时必须考虑湍流作用。湍流传热热流为:

剪切应力为:

湍流运动黏度为:

混合长度的计算使用了Watson and Pegot湍流模型[18]和Nicolet湍流模型[19]。将2种湍流模型的计算结果进行对比,选定适合本文的湍流模型。

设定壁面处普朗特数为3.0,其他位置的普朗特数采用下式计算:

式中,R为内壁半径。

1.3 辐射模型

高温气体具有辐射和吸收双重作用。辐射传热方程的一般形式为:

式(8)~(9)中:Iν为辐射强度;s为辐射在介质中的行 程;Bν为 辐射强度 ,kν为 吸收系数 ;普 朗 克 数h=6.63×10-34J·s ,光速c=3.0×108m/s,波尔兹曼常数k=1.38×10-23J/K;ν为光谱频率。单位频率的辐射热流为:

式中,Ω为立体角。总的辐射热流为:

为了简化计算流程,本文采用了Nicolet等[19]的双波段灰体吸收系数模型计算高温气体的辐射性能参数,即将光谱分为2个灰体段,每段的吸收系数不随光谱频率变化,仅为温度和压力的函数,则全波段的辐射热流为:

1.4 数值求解方法

采用如图3所示的有限差分网格将流场方程离散化,再利用下述方法求解流场方程:

图3 有限差分网格Fig.3 Finite difference grid

1) 计算初始条件和边界条件。初始条件:轴向剖分的位置1的焓分布、速度分布、初始压力、总电流;边界条件:气流在壁面处的焓值。

2) 根据初始条件的压力和焓,计算位置1径向剖分各位置的电导率、热导势、辐射性质黏度和密度、普朗特数。

3) 通过积分计算位置1的电导和电势梯度。

4) 根据计算的位置1径向剖分各位置的密度和速度,计算位置1 的总质量流量,并与初始进气的质量流量进行对比,重新计算速度。

5) 根据能量方程计算位置2径向剖分各位置的焓。

6) 给定位置1和位置2之间的压力降,计算径向剖分各位置的电导率、热导势、辐射性质黏度和密度,根据动量方程计算位置2径向剖分各位置的速度。

7) 根据计算所得的密度和速度计算流量,并与初始流量对比。若相同,计算出位置2的压力,否则继续迭代。

8) 重复第2~7步,直到轴向的最后一个位置。

根据上述求解过程,采用FORTRAN语言编制求解代码。

1.5 计算验证

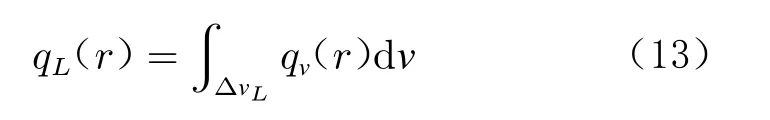

采用Watson and Pegot湍流模型和Nicolet湍流模型进行对比分析。计算条件为:R=40 mm,l=5 m,内表面粗糙度0.088 9 mm,壁面焓值0.93 MJ/kg,I=3 000 A,气体流量G分别为0.900、0.962、1.262和1.735 kg/s。

图4给出了计算结果和已有的CARDC片式电弧加热器试验数据对比情况。结果表明:采用Watson and Pegot湍流模型,电压计算值与试验值最为接近(最大误差4%),总焓误差较大(最大误差34%);采用Nicolet湍流模型,总焓计算值与试验值最为接近(最大误差3%),电压误差较大(最大误差13%)。总的来看,计算值与试验值吻合较好,证实了本文计算方法的可行性。综合考虑,后文计算采用Nicolet湍流模型。

图4 计算与试验数据对比Fig.4 Comparison of calculation and test results

1.6 高气压运行试验参数模拟

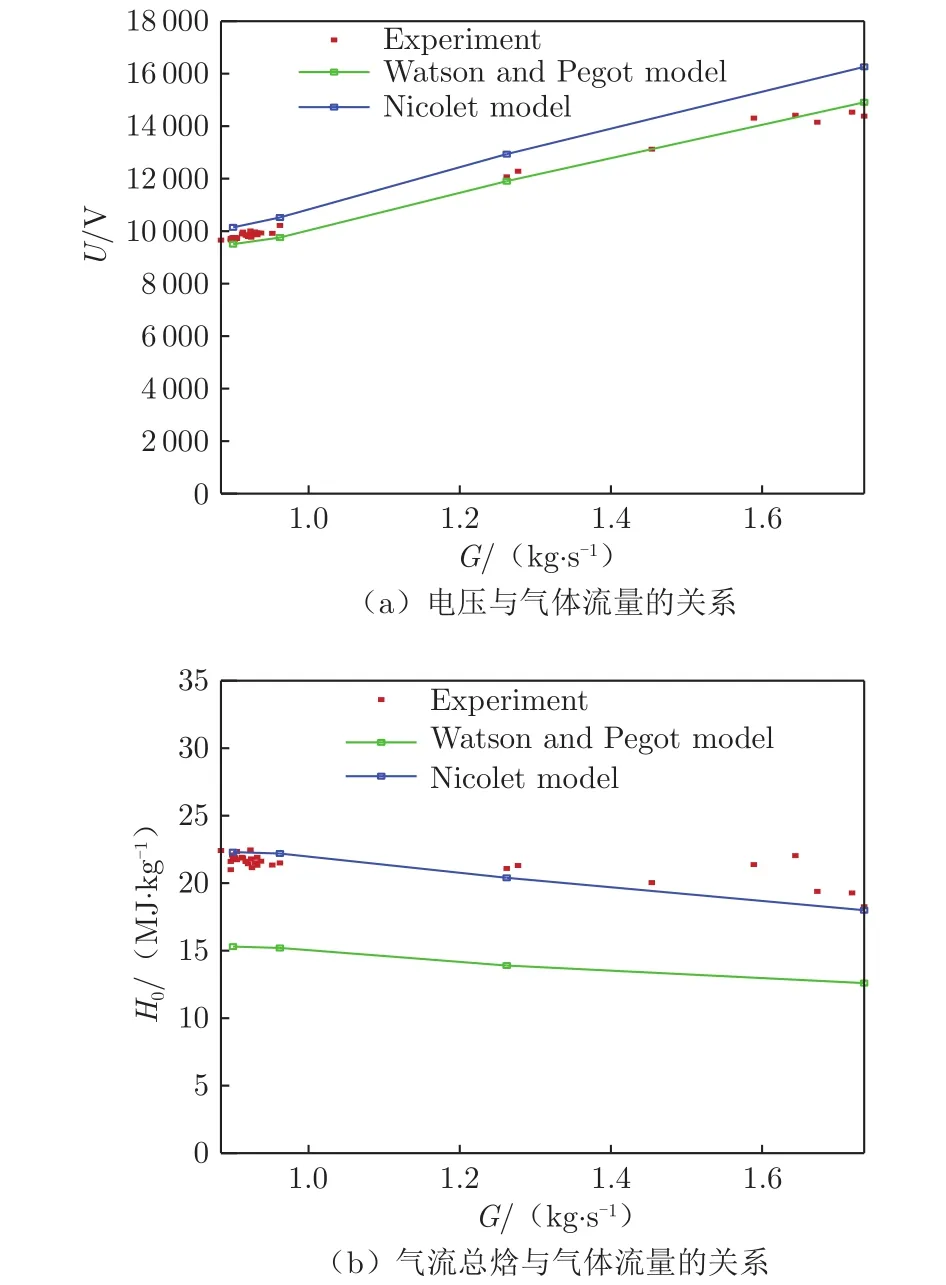

利用内流模拟方法对高气压试验参数进行模拟。设定弧室压力分别为0.55、2.00、4.00和8.00 MPa,辐射热流qR和壁面热流Q的模拟结果如图5和6所示。对比发现:压力升高后,辐射热流占壁面热流的比重增大;壁面热流沿轴线方向逐渐增大,且压力越高,壁面热流越大。当p0=8.00 MPa时,靠近出口端的壁面热流接近38 MW/m2。由于每件压缩片的冷却水流量有限,常规压缩片很难承受如此高的热流,而辐射热流是壁面热流的主要来源,降低壁面热流的途径就是增大口径,但这样就会增大总热量损失。

图5 压力对辐射热流影响Fig.5 Effect of pressure on radiant heat flow

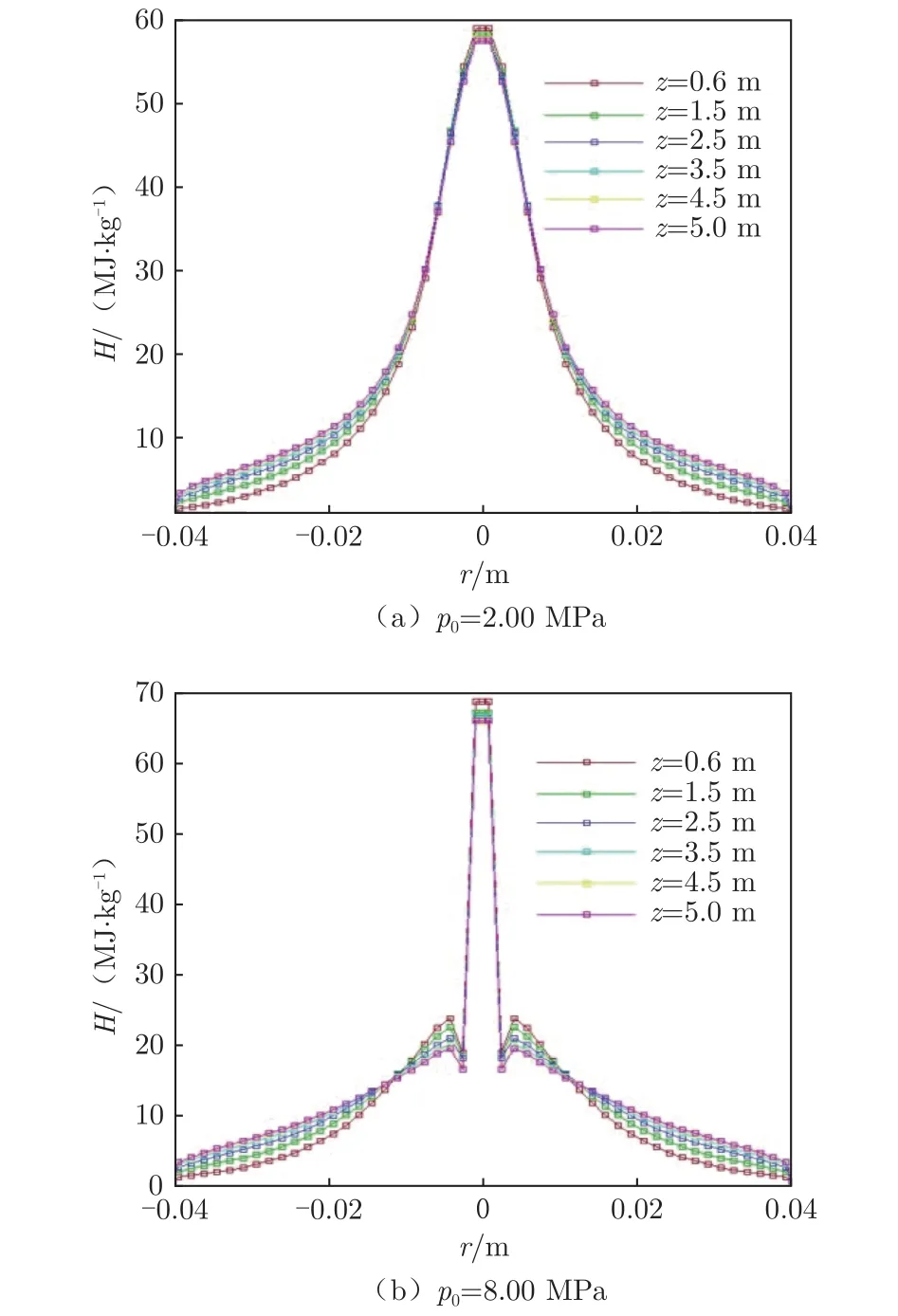

图7给出了不同弧室压力(2.00和 8.00 MPa)下的焓分布情况。在图7(a)中,沿轴线方向,中心线处气流的焓值逐渐减小,中心线周围气流的焓值逐渐增大,焓分布逐渐扁平化,这表明电弧柱在运动过程中逐渐变粗。对比图7(a)和(b)可以看到,当p0=8.00 MPa时,电弧柱变细,与经典电弧理论一致。

图7 压力对焓分布的影响Fig.7 Effect of pressure on enthalpy distribution

图8给出了不同弧室压力下的电场强度情况。可以看到,高气压下的电场强度远大于低气压下,这说明高气压运行易获得高电压。也就是说,较短的片式电弧加热器在高气压下运行也能获得较大功率。电场强度在入口段最大并沿轴线方向逐渐减小,这就造成入口段压缩片绝缘不足,高气压运行时易出现表面爬弧或击穿现象。若击穿严重则必须紧急停车,不仅试验失败,还需更换损坏的部件。

图6 压力对壁面热流影响Fig.6 Effect of pressure on wall heat flux

图8 压力对电场强度的影响Fig.8 Effect of pressure on electric intensity

2 试验装置及测试方法

高气压运行探索性试验装置利用CARDC现有的片式电弧加热器进行局部改进和提升(如改进密封结构、加强连接强度、采用不易变形的绝缘材料等)。组装后先开展逐步升压的静态充气试验,在充压11.00 MPa时静止10 min,无泄漏无压降之后才开始探索性试验。探索性试验使用的喷管喉道直径为20 mm。根据探索性试验结果,再对电弧加热器进行升级大改造,组装一套全新装置来开展改进试验。在进行改进试验时,同样需先完成静态充气试验,使用的喷管喉道直径主要有3种,分别为20、30和40 mm。

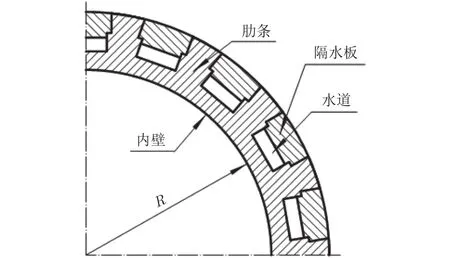

气流总焓测量采用声速流法[22],即测量电弧加热器的喷管喉道面积、弧室压力及气流流量,并以式(14)计算一维平衡流条件下气流的总焓:

式中,Aeff为喷管喉道有效面积。

为保证测量结果的可靠性,喷管喉道有效面积采用冷气流标定。在电弧加热器后电极底部开取一个测压小孔,用水冷紫铜管连接压力传感器来测量弧室压力。气体流量采用供气管路上安装的艾默生DH150质量流量计进行测量,该流量计经中国测试技术研究院校准,其示值误差小于0.2‰。

为获得更多的设备运行信息,本文还测量了电弧加热器内表面的热流。测量位置靠近气流出口,与前电极相邻。通过测量流经压缩片的冷却水流量和温升,计算出冷却水带走的热量,再利用压缩片的受热面积得到该状态下的内表面热流。

3 探索性试验及关键部件升级

3.1 探索性试验及结果

开展探索性试验时,电弧电流设定为1 700 A,通过逐步增大气流流量的方式进行增压。在试验中先设置一个短的增压时间(如6 s),该增压时间内,既可使设备达到稳定运行状态(即弧室压力和热交换达到了稳定值),又要足够短,以延长电极寿命,降低运行失败导致电弧加热器整体损毁的可能性。试验有效实现后,再加长增压时间以评估验证加热器的可靠性。

热态开车的弧室压力从2.00 MPa逐步升高,运行压力超过7.00 MPa后,压缩片内表面会覆盖突起于表面且易脱落的黑色物质。喷管口可明显看到高温氧化痕迹,喷管内壁覆盖了大量黑色物质(图9)。采用扫描电子显微镜对黑色物质进行分析,其主要成分为Cu、O,含有微量Fe元素。这证实了电弧加热器内表面会产生大量固体铜氧化合物的判断,而Fe元素主要来自于引弧丝。由此可知,气流中固体颗粒物很多、污染严重,不利于防热试验开展。

图9 试验后的喷管Fig.9 Nozzle after test

当运行压力达到8.00 MPa,靠近出口端的几片压缩片被烧穿,导致紧急停车。未烧穿的压缩片内壁也都出现凹陷,不能再循环使用。从现场看,压缩片被烧穿位置的冷却水出水管也被烧穿,此处的冷却水温升最高,测得此时压缩片的壁面热流为34.6 MW/m2。对这一状态进行内流模拟计算,得到壁面热流为37.6 MW/m2,与试验偏差约8%。

高气压运行时,靠近后电极的压缩片外部可观察到放电,其位置与数值模拟中电场强度最大的位置一致。根据记录对比发现,由于烧蚀加剧,电极变形,高气压试验中电极使用的次数明显减少,亟待对高气压电极进行升级。

3.2 结果分析

从试验结果可以看出,数值模拟的结果和试验实测的结果吻合较好。建立的片式电弧加热器内流分析方法可以预估片式电弧加热器的运行参数,用于指导确定满足试验需求的电弧加热器配置(如口径、长径比、电流大小等)。片式电弧加热器若要运行于更高气压之下,就需研制能同时承受高气压和高热流的压缩片,提高其热交换、动态承压、承载片间电压等能力,克服弧根移动引起的串弧,延长电极、喷管等部件的使用时间。

压缩片内壳材料为TU1,壁厚5 mm,当壁面热流为34.6 MW/m2时,内壳气壁和液壁温差高达450 ℃。而TU1在260 ℃就开始软化,超过450 ℃其表面氧化就十分迅速,会产生大量的固体氧化物。出口端压缩片因无法承受过高热流而烧穿,其余未烧穿压缩片则内壁凹陷,说明其已被退火软化、强度下降。内壁凹陷会压缩水流通道空间,恶化冷却效果。若增加内壁厚度来提高承压能力,则会加大壁面的温度差,无法解决实际问题。

由于传进喷管喉道的热流正比于运行压力,为预防喷管在高气压下运行时失效,需开展新的冷却技术研究。为达到满意的设计结果,应研究喷管内表面喷涂、喷管材料改进、喷管内壁的背面冷却改进(如过冷强迫对流和核沸腾换热)等。

3.3 关键部件升级

根据探索性试验的结果和分析,对压缩片、电极和喷管等关键部件进行了升级。

3.3.1 压缩片

由3.2节可知,高气压压缩片内壁厚度需减小,才能在高气压高热流运行状态下使用。减小压缩片的整体厚度,可提高强度、减小单件的受热面积、降低片间的电位降。本文从冷却水道、内壳材料、内外壳配合方式、焊接工艺及内表面防护等方面进行了研究,最后将高气压压缩片厚度减小了三分之一,采用CrZrCu(C18150)制作内壳,使内壁壁厚大幅减小。为减少表面氧化和热量损失,对比了表面镀铬、以冶金方法烧结一层超级合金、电弧喷涂NiCrAlY薄层等工艺方法,最终选定在高气压压缩片内表面喷涂NiCrAlY薄层。

高气压运行对结构强度、压缩片间密封绝缘要求很高。在研制高气压压缩片提高耐压强度的基础上,还采取了以下措施:加宽密封绝缘件,提高高压密封效果;加厚绝缘件,提高片间承载电压能力;采用圆滑片间迷宫式气道的边角配合,降低片间串弧几率;采用模块化组装结构,提高整体结构的耐压可靠性。

3.3.2 高电压电极

高气压运行的片式电弧加热器的电极采用了传统电磁线圈加高电压水冷夹层结构的形式。电极内壳是电弧放电的工作点,弧根处的烧蚀速率决定了电极使用寿命的长短,此外,其使用寿命还受到材料和结构的影响。

3.3.2.1 电极内壳材料

大功率电弧加热器的电极因导电性、导热性和热韧性的要求,铜合金材料为首选。合金材料中各元素及其比例不同,性能也有所不同。综合对比分析各种铜合金后,选择了弥散强化氧化铝铜、铬锆铜和纯铜TU1等材料开展试验研究。

弥散强化氧化铝铜材料具有抗软化(软化温度≥900 ℃)、耐磨、耐烧蚀、使用寿命长(作为常规电极材料使用,其寿命是普通铬锆铜的5倍以上)等优点。牌号C15710的氧化铝铜材料导电率高、氧化铝含量低,使用该材料加工电极内壳进行试验。结果发现,加工为筒状翅片冷却结构的内壳无法适应电弧加热器冷热骤变的应力变化环境,使用两次后就出现了大面积开裂。由此推断,目前通用的弥散强化氧化铝铜不适合加工为加热器电极内壳。降低氧化铝含量的氧化铝弥散铜材料是否可应用于加热器,还需定制材料再开展研究。

牌号C18150的铬锆铜具有较好的导电性、导热性、抗裂性,硬度高,软化温度较高(≥550 ℃)。加工为内壳后,与无氧铜材料(TU1)内壳比较无明显差异,但产生的氧化物颗粒较大,在后电极使用时氧化物不易吹离,对电极与压缩片间的绝缘会造成一定影响。

TU1纯铜为常用电极材料,相比前两种材料,其导电性、导热性、韧性更好,但硬度和软化温度(≥260 ℃)相对低一些,抗烧蚀能力差一些。因其试验结果与前两种材料相差不大,且高气压高温条件下的结构强度问题又能通过结构优化来解决,所以最终选定以 TU1 铜材制作高电压电极内壳。

3.3.2.2 结构优化

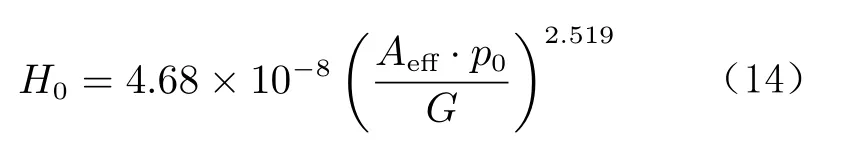

为使热交换良好,就需减小电极内壁的壁厚,但这会带来强度变差、可烧蚀厚度减小等问题,因此结构优化极其重要。高电压电极结构优化主要从增强换热和提高结构强度两方面入手。在电极内壳内径不变的情况下,增强换热效果主要通过增大换热面积实现。若肋条高度较矮、换热面积较小,虽然有利于提高流速,却不利于增强换热,且随着内壳烧蚀变薄,结构强度也会变差,弧根烧蚀位置容易变形。若电极内壳长度大于250 mm,受热会使长度方向变形较大,不利于自由端的高压冷却水密封,影响高气压使用效果。因此,对电极内壳进行了如下优化:1)短化。在满足外壳结构强度以及水冷励磁线圈安装位置的前提下,尽可能缩短长度(最终方案长度缩短一半,内腔受热面积相应减少一半)。2)强化换热结构。针对高气压、高温使用要求,去掉了传统的夹水套,采用翅片肋条加隔水板的方式(图10),增加肋条高度,减小水道宽度,增加水道数量,大大提高了结构强度及换热面积,同时还节约了材料,延长了使用寿命。

图10 电极内壳结构示意图Fig.10 Schematic diagram of inner shell of electrode

内壳靠近弧根的端面采用卡扣式结构,将内壳与不锈钢外壳相互扣紧,用结构约束来限制内壳热变形,并把水冷腔密封面外延至气腔外,防止冷却水漏入电弧加热器内部造成灾难性的串弧。

3.3.3 喷管和隔离装置

喷管喉道部位热流很高,为保证喷管能在高气压下运行,对喷管内壁进行了镀硬铬改进。提高运行压力需要加大气流流量,而大流量运行时,电弧根易脱离电极进入电极与喷管或电极与压缩片的结合部,这些位置的冷却受限,很容易导致相邻器件烧毁。因此尝试在后电极与后顶盖、前电极与喷管之间都增加有进气孔的水冷隔离片。此外,在电极与水冷隔离片之间安装绝缘环和进气环,也能起到绝缘隔离的作用。

4 改进后运行试验及结果

改进完成后,按照迭代分析、模拟、设计和试验的流程,开展了片式电弧加热器高气压运行研究。

大功率片式电弧加热器的电弧通道由数百件带独立冷却的压缩片叠加装配而成。片与片之间都要通入高压空气,一为压缩电弧,二为保护压缩片。出于电弧控制的需要,电弧加热器片间的进气量不能平均分配。高气压试验过程中,需反复调整压缩片间进气量分布,以克服高气压运行带来的易串弧问题;需反复调节电极外线圈磁场的强度,维持电弧稳定,减少弧根烧蚀。

升级后的片式电弧加热器热态试验仍然从低压运行开始,逐步提高电弧电流和气体流量,以提升功率和运行总压。先逐步增压直至失效,再对缺陷进行补充分析和重新设计,然后重新试验,最终运行压力达到10.20 MPa。试验发现,开车过程中流场的固体颗粒物明显减少。从图11中也可以看到,喷管内壁镀硬铬后,产生的氧化物也明显减少。

图11 喷管内部试验前后Fig.11 Nozzle internal before and after test

经多次试验发现:压缩片表面无明显变形,表面的黑色物质较少;电极的烧损情况良好;采用隔离措施后,明显减小了电极端面的烧损,相邻的压缩片也未再出现烧毁现象。

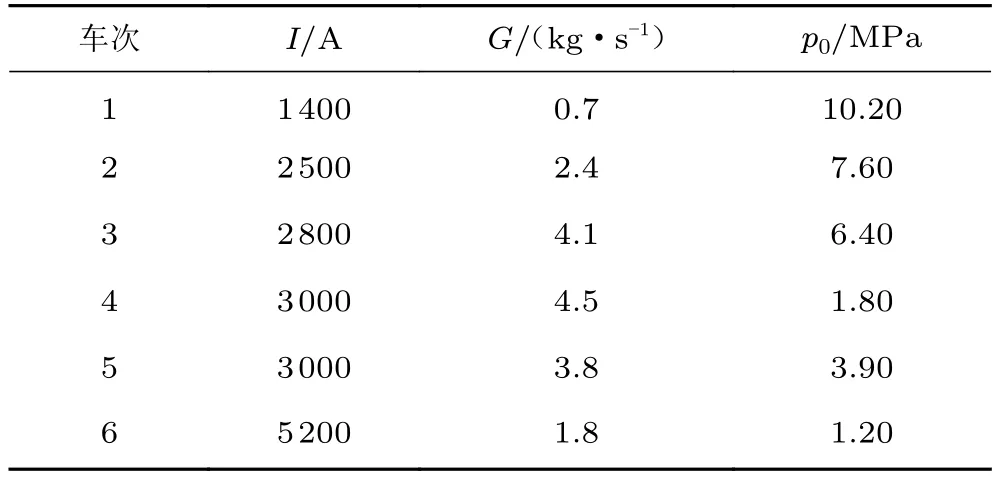

电弧加热器的性能好坏取决于能否在高电流密度和高弧室压力下运行[2]。因此,对高气压运行的片式电弧加热器开展了大电流运行研究,检验其对高电流密度的承受能力,分析单电极在大电流下的烧损特性。大电流的优势是在大气流流量下也可获得较高的气流焓值。综合热态试验结果得到的典型运行参数如表2所示(需要指出的是,表中不同车次的喷管喉道尺寸有所不同)。采用逐步增大电流和气流流量的方法开展试验,电弧电流最终达到5 200 A。该状态下气流焓值大于16 MJ/kg,运行功率超过60 MW,单次稳态运行超过了30 s。该状态下数十次的运行表明:电弧加热器状态稳定,电极烧损速率正常。

表2 典型车次的参数表Table 2 Operation parameters of the arc heater

5 结束语

为拓展片式电弧加热器的性能和试验参数范围,本文开展了耦合电场的片式电弧加热器内流模拟方法研究,并对片式电弧加热器进行了升级改造和高气压试验研究。升级后的片式电弧加热器不仅可以高总压运行,还可以大电流运行,能同时获得大功率和高焓值。试验中,最高运行压力突破了10 MPa,单电级最大运行电弧电流超过了5 000 A,最大功率超过了60 MW。该片式电弧加热器运行参数范围宽、运行稳定可靠,可在我国高超声速飞行器热防护与热结构研制中发挥重要的作用。与国外同类设备的最高运行压力参数相比,该加热器还有一定差距,尚需进一步开展研究。