受油渍污染的飞机隔声隔热层阻燃性能试验研究

■ 刘光辉 豆会均 景嘉繁/中国航空工业集团公司西安飞机设计研究院

0 引言

飞机隔声隔热层大量敷设在气密区域的机身结构上,主要作用是降低机身的热传导,保持座舱适宜的温度,同时具有一定减少机外噪声传入的能力,已在各型飞机上广泛应用。目前,隔声隔热层材料包括玻璃纤维、泡沫等,无一例外均为非金属材料,燃烧后会产生大量烟雾、火焰等。大量的民航事故都涉及隔声隔热层燃烧产生的烟雾或火焰,在特定情况下一些隔声隔热层甚至起到助燃作用,这些因素都对飞机的飞行和乘员的安全造成了直接威胁。

适航部门对于非金属材料的阻燃性能有明确、严格的要求。对于新研飞机的隔声隔热层,可以通过相关试验及评估开展阻燃性能试验;对于服役一定时间、未到首翻期、结构表面受污染的隔声隔热层组件,却没有相关的阻燃性能研究及试验方法。

本文对受油渍污染的隔声隔热层组件的阻燃性能进行研究及试验,探讨该类隔声隔热层的阻燃性能变化,对于隔声隔热层的设计、维修及更换提出指导。

1 被油渍污染的隔声隔热层

1.1 油液泄漏现象

飞机拥有复杂的液压系统及燃油系统。液压系统中包含油箱、活门、泵等诸多零组件,且广泛分布在机舱各处。当液压元件长时间、高负荷工作后,其内部可能出现磨损,密封性被破坏。此外,由于接头之间缝隙与装配公差的存在,也会导致油液泄漏,这也是飞机液压系统最常见的故障之一[1]。燃油系统同样拥有大量的管路和密封元件,通常采用密封圈、垫圈和胶带等封严方式,但密封元件经过长时间使用后容易受损,密封易失效,也会出现油液泄漏现象[2]。油液泄漏污染的舱内设备如图1所示。

图1 油液泄漏污染的舱内设备

1.2 被油渍污染的隔声隔热层组件

隔声隔热层组件主要采用热压密封和压敏胶带密封,形成一种类似于三明治的密封结构,敷设时一般紧贴蒙皮、隔框、长桁等结构[3],因此在起到隔声隔热功能的同时也遮挡了部分液压及燃油管路,一旦出现油液泄漏故障,泄漏的油液会溅射或滴落在相邻的隔声隔热层上,从而造成隔声隔热层的污染。如果油液泄漏故障一直存在,隔声隔热层受油脂污染腐蚀的情况会越来越严重,泄漏的油液甚至会通过隔声隔热层材料的缝隙渗入芯体内部。被污染的部位多为隔声隔热层的舱外侧,在飞机首翻期之前,很难发现被油渍污染的隔声隔热层,导致这样的受到油渍污染后的隔声隔热层仍被使用,这种现象在服役的各型飞机上大量存在,给飞行安全带来隐患。因此,如何评估这种情况下隔声隔热层的阻燃性能,以及研究阻燃性能变化对飞机安全与维护造成的影响,对于飞行本身具有积极的意义。

2 阻燃性能要求分析

适航部门对于飞机隔声隔热层的阻燃性能提出了一系列要求。1967 年以前,FAA 只要求隔声隔热层材料垂直燃烧的燃烧速率不超过20in/min。1967 年,FAA 要求炭化长度在水平测试时不超过4in,垂直测试时不超过8in。1972 年则要求垂直燃烧试验中最大燃烧长度不超过8in,自熄时间不超过15s,滴落后熄灭时间不超过5s。2003 年提高了标准,要求隔声隔热层在辐射板试验中,火焰传播长度不超过2in,自熄时间不超过3s;所有位于机身下半部分的隔声隔热层还需具有最少4min 的防止舱外燃油起火的抗烧穿功能。

目前,中国民用航空规章第25 部中25.856 要求机身的隔热/隔音材料必须满足附录F 第VI 部分规定的火焰蔓延试验与火焰烧穿要求。从飞机安全角度对该条款进行分析,认为满足防火焰传播要求及防火焰烧穿要求的对象不仅仅是材料级别,隔声隔热层组件级别也应该满足防火焰传播要求和防火焰烧穿要求。此外,在飞机全生命周期内,隔声隔热层的阻燃性能不应影响飞机的飞行安全及成员安全。因此,处于特殊环境下的隔声隔热层组件在抗火焰蔓延试验中应满足:从燃烧器火焰中心线的左侧起,火焰传播不能超过51mm(2in);在移开燃烧器后任何试样的火焰燃烧时间不能超过3s。在抗火焰烧穿试验中应满足:两个隔声隔热层试样中的任何一个都不能在4min 内着火或被火焰烧穿;两个隔声隔热层试样中的任何一个在试验架冷面一侧且距其表面30.5cm (12in)的那一点的热流都不能超过2.27W/cm2(2.0BTU/ft2.s)。

3 试验

本试验是对经过特殊处理、不同材料组合的隔声隔热层组件进行的对比试验。目前,飞机上常用的芯体材料包含玻璃纤维和聚酰亚胺泡沫,包覆层为普通透明薄膜、抗火焰烧穿薄膜,胶带为压敏胶带。本试验的试验件芯体均为玻璃纤维,其他材料为不同的组合形式。具体材料组合形式如表1 所示。

表1 试验件材料组合形式

假设机舱内可能有15#航空液压油泄漏,因此需要对隔声隔热层进行不同程度的污染与破损处理。具体的表面特殊处理措施如下。

1)模拟不同污染程度:使用不同容量(1mL、2mL、5mL、15mL、20mL 等)的15#航空液压油,完全涂抹在试验件受试面;

2)模拟不同污染面积:受试面全部污染、污染面积10in×10in;

3)模拟受污染时长:受污染后的隔声隔热层在常温下放置24h、100h、5天等;

4)模拟受污染部位的不同清洁方式:保持受污染表面原样不变及试验前将受污染表面用水擦干、用酒精擦干等;

5)模拟表面破损程度:隔声隔热层开缝2in、隔声隔热层开缝处胶带修补;

6)模拟不同环境温度:-40℃、常温、40℃、60℃。

对上述特殊处理下的不同隔声隔热层组件,按照CCAR-25-R4 附录F 第VI 和第VII 部分的要求进行阻燃性能试验,以验证是否满足CCAR-25.856 的要求,从而评估该特殊状态对隔声隔热层阻燃性能的影响。

4 结论及分析

4.1 抗火焰蔓延试验

通过试验发现,常温状态下,无论使用普通膜还是防火膜,隔声隔热层组件外表面膜上只要有渗漏的液压油附着,即使只有2mL 的量,遇火后就会发生轰燃现象,受试膜表面会在20s 内全部烧完(火焰蔓延超过51mm),给客舱安全造成火灾隐患。但如果将膜表面的油污及时擦拭干净,则几乎没有火灾隐患。

在表面破损且油液渗透进芯体的状态下,膜表面会发生轰燃现象,芯体也会出现一定深度的烧焦现象,即使破损处被胶带修补过,表面仍会完全燃烧并烧蚀到芯体内部。

当低温(-40℃)时,表面附着的油污难以挥发或已固化,油污遇火仍会大面积燃烧;擦拭后油污量减少,但仍有少量油污难以清理,遇火仍发生闪燃。虽然燃烧剧烈程度有所降低,但火焰蔓延仍然超过51mm。有极少量油污附着的隔声隔热层在高温60℃下处理1 天后,油污可完全挥发或固化,即使不擦拭受污染表面,也无明显燃烧现象。

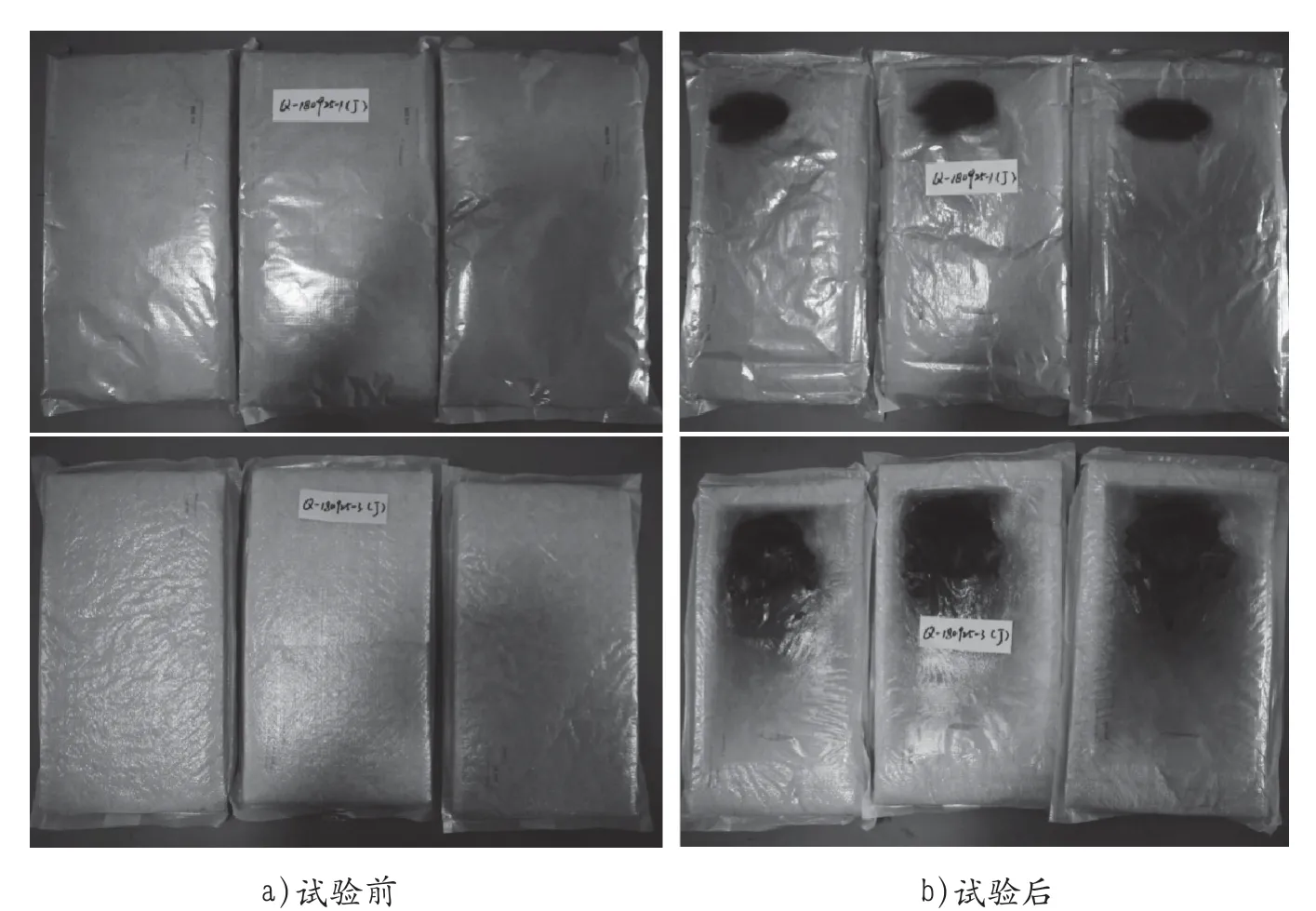

对于较大污染量(如5mL、10mL 等)的情况,在低温、常温、高温环境下材料表面明显形成一层油垢,遇火剧烈燃烧,20s 内受试面全部烧完;污染量越大,油垢厚度越大,遇火燃烧程度越剧烈,最快4s 便烧完;使用各种擦拭方法仍难以去除污染物,试验不通过。部分样品抗火焰蔓延试验前后的对比如图2 所示。

图2 部分样品抗火焰蔓延试验前后对比

4.2 耐烧穿试验

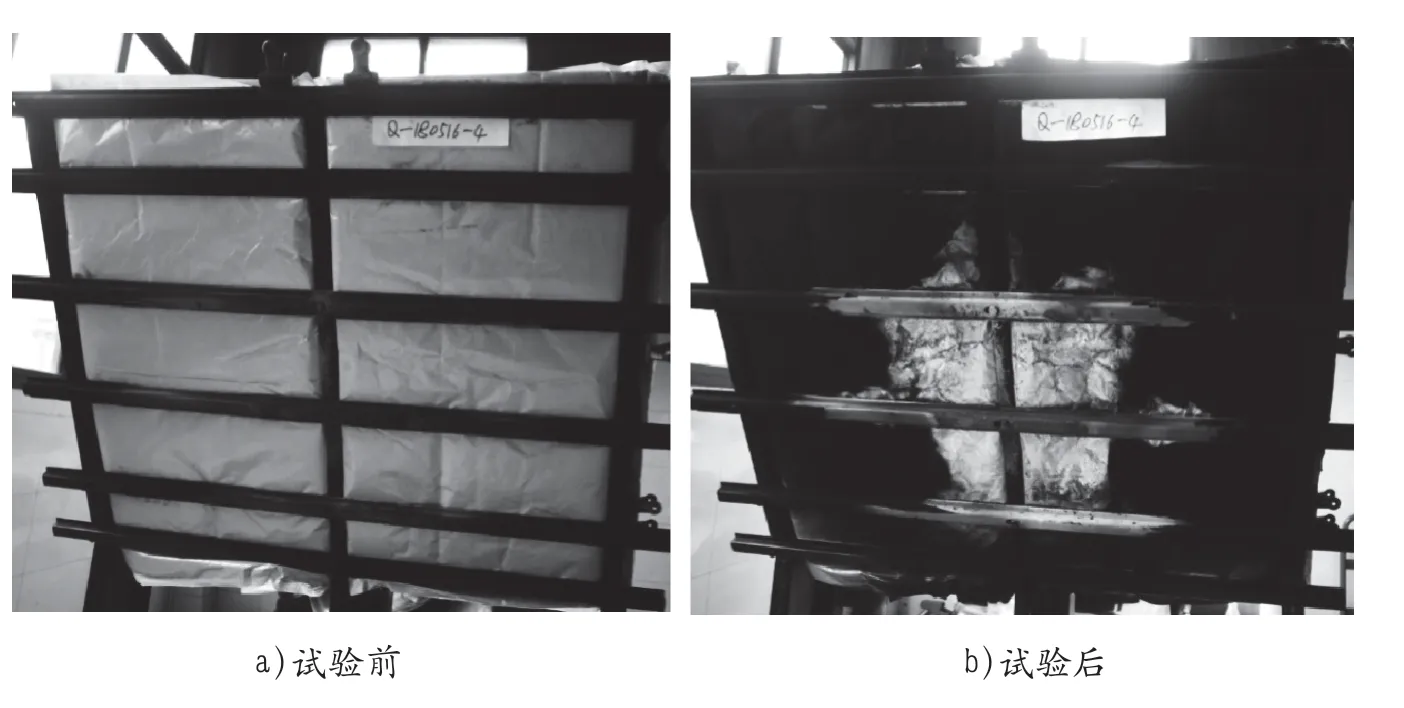

包覆哈金森防火膜或普通透明薄膜的隔声隔热层组件,即使在其受试面均匀涂刷10mL 的15#液压油,仍能满足试验4min 未烧穿的要求,背部热流为0.36W/cm2。但如果在背火面均匀涂刷20mL 的15#液压油,短时间内热流最高达1.2W/cm2,导致背火面大面积燃烧,虽然最终能够满足CCAR-25.856(b)耐烧穿试验的要求,但是其背面的火焰可能会引燃周围的非金属材料,有较大的火灾隐患。图3 为部分样品耐烧穿试验的前后对比。

图3 部分样品耐烧穿试验前后对比

综上所述,受到油渍污染后的隔声隔热层在试验中均出现大面积燃烧现象,几乎丧失了抗火焰蔓延功能。但是,在油污被彻底清理干净的状态下,隔声隔热层可恢复抗火焰蔓延功能。此外,即使在10mL 油渍污染状态下的隔声隔热层仍具有可靠的抗火焰烧穿功能,只不过抗火焰蔓延功能的丧失会使飞机有较大的火灾隐患。

5 维修建议

在飞机维修过程中,如果由于操作不当引起液压油渗漏到隔声隔热层表面,应立即用抹布等工具进行彻底擦拭,否则,受污染的隔声隔热层有火焰蔓延的隐患。污染量越大,燃烧越迅速,后果越严重。另外,飞机在长期使用过程中管路有可能渗漏或泄露,即使漏油量不大,也会产生安全隐患,应立即更换被污染的隔声隔热层。如果遇到隔声隔热层表面破损情况,液压油会渗漏到材料内部的芯体,也应立即进行更换,否则,被液压油污染的隔声隔热层很容易被点燃,火焰将沿着液压油污染的表面传播。因此,在飞机隐藏区域,即使只有少量液压油污染了隔声隔热层,也会给飞机带来重大的安全隐患。

如果因为机体受损,发生飞机舱外油池火灾,合格的隔声隔热层即使受液压油污染也能耐4min 火焰烧穿。但是受污染的隔声隔热层背面的火焰可能引燃周围的非金属材料,有较大的火灾隐患。

——以大瑞铁路高黎贡山隧道为例