反应加热炉的烘炉问题及控制措施

袁 午*

(华东管道设计研究院有限公司)

0 引言

某炼油厂新建50万t/a芳烃联合项目采用法国Axens公司的专利技术和工艺包,由二甲苯分馏和吸附分离单元、异构化单元、歧化和烷基转移单元、抽余油单元以及配套的系统单元组成。由中国石化工程建设公司总承包,负责项目设计、施工、开车。该装置设计生产能力为49.6×104t /a(以PX产量计),操作弹性为60%~110%,年开工时间为7 920 h。

装置以重整油分馏塔底和甲苯塔底的C8+芳烃和甲苯为原料,生产产品为对二甲苯,副产品为重芳烃、轻抽余油、重抽余油、C6+芳烃、C6~C7馏分油和燃料气。

1 加热炉概况及烘炉目的

1.1 异构化反应加热炉的概况

异构化反应加热炉H651采用辐射-对流型立管立式圆筒炉,其中辐射段的加热介质为HC+H2,操作负荷为8.23 MW,设计负荷为11.76 MW。对流段加热介质为HC,操作负荷为3.03 MW。

辐射段选用的炉管规格为 219.1 mm ×8.18 mm×12 850 mm,材质为ASTM A335 P22,共6管程,介质从辐射段进入,再从辐射段输出。对流段选用炉管及翅片管规格为 141.3 mm ×6.55 mm ×4 900 mm,材质为ASTM A106 Gr B,共4管程,介质从对流顶进入,从对流底流出。

加热炉采用模块化供货,主要包括炉底、炉顶、辐射侧壁、辐射炉管、辐射烟道、对流段、对流烟道等模块。

1.2 烘炉目的

加热炉烘炉的主要目的包括以下几个方面:通过烘炉干燥脱除炉体内耐火砖和浇注衬里的游离水和结晶水,使耐火砖和衬里得到充分烧结,以免在开车升温时水分大量汽化膨胀,引起耐火砖和炉墙衬里的爆裂损坏或剥落变形;考察炉子的设计合理性及施工质量;考察加热炉所属设备、工艺管线、燃料系统、蒸汽系统的使用性能;考察加热炉操作效果和控制系统的可操作性;最后通过烘炉阶段使操作人员熟悉和掌握加热炉的操作,为加热炉后期开车做准备。

2 烘炉流程及曲线

2.1 烘炉流程

H651为反应炉,反应加热炉烘炉与反应系统干燥同时进行,但以烘炉为主。

辐射段炉管用氮气做保护, 压缩机建立氮气循环流程,如图1所示。对流段炉管入口接入临时蒸汽保护,直接点瓦斯烘炉,烘炉蒸汽量为25 t/h。对流段蒸汽流程可见图2。

图1 反应炉辐射段烘炉循环氮气流程

2.1.1 循环氮气流程

系统内氮气经离心压缩机升压后循环回到异构化反应系统,进入进料板式换热器取热,后经反应加热炉辐射段,进入轴向反应器,重新进入板式换热器,再经空冷器冷凝冷却后,进入气液分离罐,循环回到循环氢压缩机入口。

2.1.2 蒸汽流程

低压蒸汽从管网流经对流段炉管注气线UV阀,分四路进入加热炉对流段,然后通过消音器放空,具体流程详见图2。

图2 反应炉对流段蒸汽流程

2.2 烘炉曲线

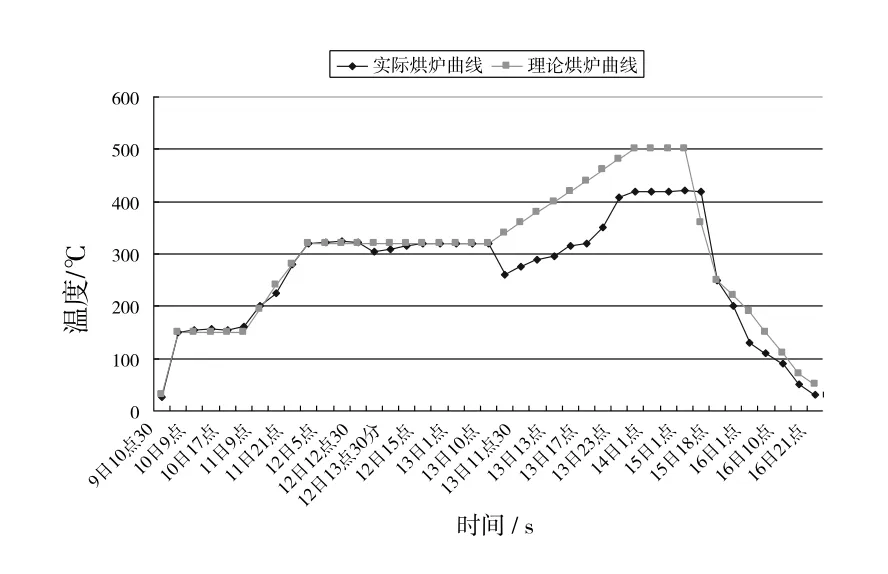

实际烘炉曲线和理论烘炉曲线如图3所示。

图3 实际烘粮曲线和理论烘炉曲线的对比

从图3可以看出,实际烘炉曲线和理论烘炉曲线存在一定差异,这是由于烘炉过程中发生意外,例如引风机故障停机,仪表错接,瓦斯管网压力波动及压缩机联锁停机等问题。

3 烘炉过程遇到问题及处理

3.1 引风机故障停机

2021年6月12日12点30分,引风机发生故障后停机,事故现象为反应炉4个长明灯火嘴熄灭,1个主燃料气火嘴熄灭,辐射室的炉顶压力由-30 Pa瞬间变为正压。事故原因为引风机入口HV阀连杆销子脱落,入口阀突然全开,导致引风机超负荷过载保护停机。处理措施为确认打开烟道空气预热器旁路阀,维持反应炉负压操作,重新点主火嘴维持炉温,现场联系设备钳工维修校验入口阀,14点时,中控将联锁条件旁路后,重新启动后恢复正常。

3.2 主燃料气压力远传错接

2021年6月13日10点15分,中控投主燃料气压力低低联锁时,压力低低信号由于现场错接另一远传表,导致投用时导致炉子联锁停炉。炉膛温度由320 ℃降至260 ℃,炉管温度由298 ℃降至254 ℃。采取措施为将主燃料气压力低低联锁条件旁路后,重新点炉。15点时,炉膛温度恢复至320 ℃。

3.3 燃料气管网波动

2021年6月13日 16点15分,重整装置事故停工,造成燃料气管网压力波动,压力短时间内由0.21 MPa降到0.15 MPa,炉前燃料气压力由0.14 MPa降至0.08 MPa,辐射室炉膛温度由223 ℃降到218 ℃,16点50分时,燃料气压力恢复正常。

3.4 压缩机联锁停机

2021年6月14日23点56分,压 缩 机K651本体轴瓦温度高高联锁停机触发反应炉联锁停炉,压缩机联锁温度值为121 ℃,处理方法为燃料气UV阀关闭,压力控制阀关闭,现场关闭燃料气主截流阀。由于当时炉子处于降温阶段,炉膛温度已降至200 ℃,所以不再重新点炉,手动停鼓风机、引风机,关闭炉顶烟道挡板和炉底风道HV阀,开始进行闷炉。

4 烘炉后检查及处理

烘炉结束后,项目部组织开工技术人员、设备厂家及施工单位人员对加热炉烘炉效果进行检查确认。经检查,炉管、回弯头、支撑件、吊挂等完好无弯曲变形;辐射室底部耐火砖排列整齐,无鼓包缺陷;火盆砖无可见裂纹、变形及脱掉现象;辐射室炉墙衬里个别部位出现细小龟裂裂纹,这是由衬里施工的质量问题及烘炉过程中受热不均造成的,应进行修补裂纹处理;烟道挡板动作,各风门操作件手柄灵活好用。

5 结语

(1)烘炉过程中,应保持炉膛受热均匀,防止局部过热。选择对称点火,一般4~8 h切换一次火嘴,保持多火嘴、短火焰、齐火苗状态,尽量降低衬里褶皱开裂的可能性,避免受热不均或盲区。

(2)升温曲线应按照衬里供货商提供的烘炉曲线执行,控制炉子的升温速度,恒温时温度波动范围是± 5 ℃。碳钢管不得超过350 ℃,合金钢炉管不得超过450 ℃,严防炉管超温。

(3)烘炉结束后,反应炉温度降至200 ℃以下,关闭烟道挡板、炉底风道挡板及一二次风门进行闷炉,注意防止降温速度过快造成耐火材料产生结构裂纹。

(4)判断烘炉过程是否有效的方法是测量辐射段外壁的温度,开始烘炉的时候辐射段外壁的温度很低并逐步升温,当浇注料里的水分开始蒸发,辐射段外壁的温度达到最高,随着衬里的水分被逐步烘干,外壁的温度开始下降并稳定在一个合理的区间。

(5) 烘炉过程中由于工期紧、人员不足等原因出现部分温度热偶、炉膛负压表、气体分析仪未投用或未校验合格,导致中控监控无力从而影响烘炉效果的,在此期间要及时处理,保证烘炉完成后各仪表投用并达到开工条件。

(6)应加强施工过程中质量控制措施,特别是耐火砖安装质量、衬里结构完整紧密性、炉管安装和焊缝检测对保证加热炉的安全使用起着至关重要的作用。在施工过程中需严格把控质量监理工作,保证加热炉安全平稳运行。